1.本发明属于热熔胶聚酯技术领域,具体涉及一种丙二酸支链化聚酯及其制备方法。

背景技术:

2.聚酯热熔胶是由聚酯树脂作为基体树脂配制成的一种热熔胶,具有较高的耐热性,良好的耐水性和弹性,聚酯分子中含有酯键,使其对于多种材料具有较好的粘结效果,广泛用于一次性卫生产品和食品包装、汽车、电子电器、纺织、建筑、电缆和木材加工等。聚酯热熔胶的缺点是加热熔融时的粘度较大,流动性与渗透性差,施工困难。通常,需要加入低软化点的粘度调节剂,增加胶体的流动性。同时,热熔胶需要具备较高的粘结强度和韧性,普通聚酯树脂很难满足,需要对其进行改性,或者在热熔胶配方中添加增粘剂、增韧剂等。

3.中国专利申请cn108624272a中,公开了一种共聚酯热熔胶及其制备方法,该共聚酯树脂的醇组成部分包括了支链化单体三羟基丙烷,具体用量比例为:新戊二醇:双酚a:2-甲基-1,3-丙二醇:三羟基丙烷的摩尔比为1:0.1~0.15:0.5~0.65:0.01~0.02,醇酸比为1.5。三羟基丙烷用量仅为新戊二醇的1%~2%,若以总醇用量计则小于2%,申请人强调了过少无法提升整体产物玻璃化转变温度,过多影响粘接性能,更多的话则完全无法粘接使用。

4.中国专利申请cn110628374a中,公开了一种共聚酯热熔胶及其制备方法,与cn108624272a类似,该共聚酯树脂使用了另一种支链化单体丙三醇,具体用量比例为:新戊二醇:乙二醇:1,4-环己烷二甲醇:2-甲基-1,3-丙二醇:甘油的摩尔比为:1:0.1~0.2:0.3~0.5:0.2~0.4:0.03~0.05,醇酸比为1.5。甘油用量仅为新戊二醇的3%~5%,若以总醇用量计则小于5%。

5.因此,支链化结构能改善聚酯热熔胶流动性差、施工困难的问题。但现有报道中,支链化单体用量最高不到醇用量5%,支链化引入程度偏低,但当支链单体用量高时,极易发生交联,无法得到目标产品,而更高支链化单体用量的方法在现有技术中也未见报道。

技术实现要素:

6.为了解决现有技术的不足,本发明提供了一种丙二酸支链化聚酯及制备方法。

7.本发明的目的通过以下技术方案来实现:一种丙二酸支链化聚酯,所述丙二酸支链化聚酯主链中具有丙二酸结构单元,其结构式如下所示,

其中,a部分为二元醇结构单元,r1表示c2~c8的烷基;b部分为脂肪族或芳香族二元羧酸结构单元,r2表示c3~c12的烷基或芳香基,c部分为丙二酸结构单元,m为1~10的整数,n为7~60的整数。

8.优选地,所述二元醇结构单元包括:乙二醇、1,2-丙二醇、2-甲基-1,3-丙二醇、2-丁基-2-乙基-1,3-丙二醇、1,4-丁二醇、戊二醇、新戊二醇、1-5戊二醇、3-甲基-1,5-戊二醇、己二醇、1,4-环己烷二甲醇、二乙二醇、2,2,4-三甲基-1,3-戊二醇中的一种或一种以上的任意组合。

9.优选地,所述脂肪族二元羧酸包括:琥珀酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸、十一烷二酸、十二烷二酸、环己烷二羧酸、十氢化萘二羧酸、马来酸酐、衣康酸、六氢苯酐中的一种或一种以上的任意组合。

10.优选地,所述芳香族二元羧酸包括:对苯二甲酸、间苯二甲酸、邻苯二甲酸、邻苯二甲酸酐、1,4-萘二甲酸、2,7-萘二甲酸、2,6-萘二甲酸中的一种或一种以上的任意组合。

11.优选地,所述丙二酸结构单元包括:丙二酸、丙二酸单甲酯、丙二酸单乙酯、丙二酸单叔丁酯、丙二酸二甲酯、丙二酸二乙酯、丙二酸二丙酯、丙二酸二异丙酯、丙二酸二丁酯、丙二酸二己酯、丙二酸叔丁基甲酯、丙二酸叔丁基乙酯中的一种或一种以上的任意组合。

12.优选地,以上所述的任意一种丙二酸支链化聚酯的制备方法,以二元醇结构单元和二元酸结构单元为原料,以摩尔比为1.3~1.8:1采用本体熔融共聚法制备形成,所述二元酸结构单元中包括丙二酸结构单元及脂肪族和/或芳香族二元羧酸结构单元,所述丙二酸结构单元占总的二元酸结构单元的摩尔比为30~80%。

13.优选地,以上所述的一种丙二酸支链化聚酯的制备方法,具体包括如下步骤:s1、将原料及酯化催化剂投入到不锈钢反应釜中,在氮气保护下以100rpm转速搅拌,快速升温到100~150℃充分混合后,逐步升温至180℃当酯化副产物持续馏出2小时后,再升温到200~225℃反应至酯化率》95%时结束反应;s2、加入缩聚催化剂及稳定剂,继续升温并缓慢减压调整转速至60rpm,温度控制在225~240℃之间,逐步减压到100pa以下并调节转速至120rpm进行缩聚反应;s3、取样分析,当聚合物粘度达到0.7~1.2dl/g时停止搅拌,消除真空,加压出料得到丙二酸支链化聚酯。

14.优选地,所述s1中酯化催化剂及s2中缩聚催化剂的用量均为20~60ppm,所述s1中酯化催化剂及s2中缩聚催化剂均包括但不限于为醋酸钠、醋酸锌、醋酸锰、醋酸锑、钛酸四丁酯、钛酸异丙酯、氧化二丁基锡、二月桂酸二丁基锡、乙二醇锑、三氧化二锑。

15.优选地,所述s2中稳定剂用量为30~100ppm,所述稳定剂包括但不限于磷酸及其酯化物、或亚磷酸及其酯化物,其中,本发明中涉及的“ppm”如无特殊说明,则指物质的质量占

原料总质量的百万分之中的部分。

16.优选地,以上所述的丙二酸支链化聚酯可以应用于聚酯热熔胶领域。

17.支链化聚合物特有的支化分子结构使其分子之间没有缠结的同时又具有大量端基。因其高溶解度、高活性、增强增韧、低黏度等特性,常以添加助剂或中间体的形式被使用。例如用支链化的羧酸和支链二醇作原料制成的无定形聚酯,有较高的内聚强度和柔韧性,因而适宜做鞋用热熔胶。

18.进一步的,本发明的有益效果体现在:利用丙二酸中心碳原子活泼亚甲基的特殊性质引入支链结构,提供了一种丙二酸支链化聚酯,聚酯的支链化程度高,可以应用于热熔胶领域,同时,应用本发明聚酯的聚酯热熔胶的流动性,粘结强度及物理性能均有所增强。且制备方法简单,通过添加丙二酸的量达到支链程度可控,不同的支链化程度可以在不同领域有各种应用。

具体实施方式

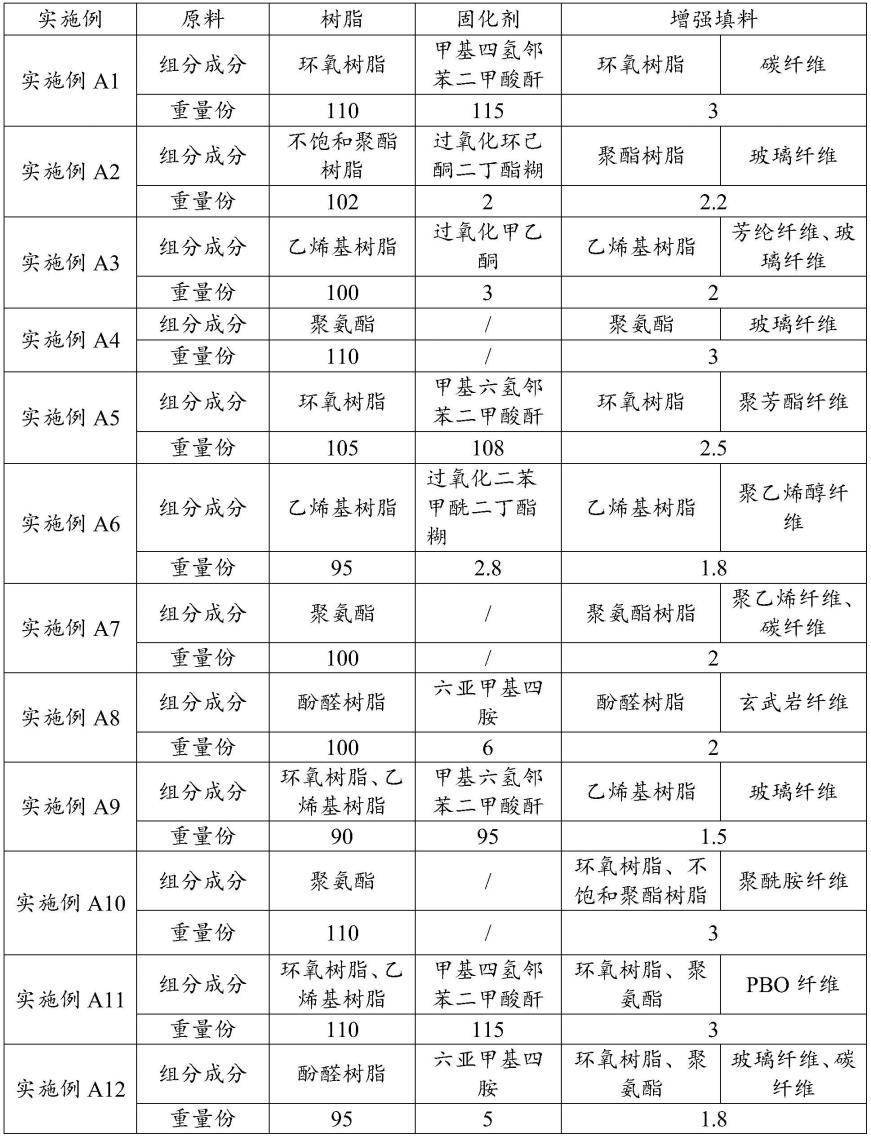

19.以下结合实施例具体阐述本发明的技术方案,本发明揭示了一种丙二酸支链化聚酯及制备方法与应用。

20.以下根据不同的丙二酸结构单元用量,包含端值和中间值进行具体的实施例的举例说明。另外,需要说明的是,由于所述的丙二酸结构单元的各个化合物之间结构类似,均具有丙二酸结构,反应位点也相同,故本发明以下实施例中仅以常见的dem作为代表进行举例。其他的丙二酸结构单元同样能达到相同的效果。

21.实施例1:80�m(丙二酸二乙酯)将对苯二甲酸99.68g(0.6mol)、丙二酸二乙酯384.4g(2.4mol)、新戊二醇187.47g(1.8mol)、乙二醇167.6g(2.7mol)及钛酸四丁酯0.02g、醋酸锌0.02g投入到1l不锈钢反应釜中,在氮气保护下以100rpm转速搅拌,快速升温到100~150℃充分混合后,逐步升温至180℃反应,当酯化副产物持续馏出2小时,再升温到200~225℃反应,当酯化率》95%时结束反应。加入磷酰基乙酸三乙酯0.04g、三氧化二锑0.02g,继续升温并缓慢减压调整转速至60rpm,温度控制在225~240℃之间,逐步减压到100pa以下进行缩聚反应。取样分析,当聚合物粘度达到0.7~1.2dl/g时停止搅拌,消除真空,加压出料得到丙二酸支链化聚酯。

22.实施例2:70�m将对苯二甲酸172.44g(1.038mol)、丙二酸二乙酯387.9g(2.422mol)、新戊二醇187.47g(1.8mol)、乙二醇167.6g(2.7mol)及钛酸四丁酯0.04g、醋酸锌0.04g投入到1l不锈钢反应釜中,在氮气保护下以100rpm转速搅拌,快速升温到100~150℃充分混合后,逐步升温至180℃反应,当酯化副产物持续馏出2小时,再升温到200~225℃反应,当酯化率》95%时结束反应。加入磷酰基乙酸三乙酯0.06g、三氧化二锑0.04g,继续升温并缓慢减压调整转速至60rpm,温度控制在225~240℃之间,逐步减压到100pa以下进行缩聚反应。取样分析,当聚合物粘度达到0.7~1.2dl/g时停止搅拌,消除真空,加压出料得到丙二酸支链化聚酯。

23.实施例3:60�m将对苯二甲酸213.31g(1.284mol)、丙二酸二乙酯308.5g(1.926mol)、新戊二醇187.47g(1.8mol)、乙二醇167.6g(2.7mol)及钛酸四丁酯0.06g、醋酸锌0.06g投入到1l不锈钢反应釜中,在氮气保护下以100rpm转速搅拌,快速升温到100~150℃充分混合后,逐步升

温至180℃反应,当酯化副产物持续馏出2小时,再升温到200~225℃反应2.5小时,当酯化率》95%时结束反应。加入磷酰基乙酸三乙酯0.08g、三氧化二锑0.06g,继续升温并缓慢减压调整转速至60rpm,温度控制在225~240℃之间,逐步减压到100pa以下进行缩聚反应。取样分析,当聚合物粘度达到0.7~1.2dl/g时停止搅拌,消除真空,加压出料得到丙二酸支链化聚酯。

24.实施例4:50�m将对苯二甲酸186.89g(1.125mol)、癸二酸56.88g(0.281mol)、丙二酸二乙酯225.2g(1.406mol)、新戊二醇187.47g(1.8mol)、乙二醇167.6g(2.7mol)及钛酸四丁酯0.04g、醋酸锌0.04g投入到1l不锈钢反应釜中,在氮气保护下以100rpm转速搅拌,快速升温到100~150℃充分混合后,逐步升温至180℃反应,当酯化副产物持续馏出2小时,再升温到200~225℃至酯化率》95%时结束反应。加入磷酰基乙酸三乙酯0.04g、三氧化二锑0.04g,继续升温并缓慢减压调整转速至60rpm,温度控制在225~240℃之间,逐步减压到100pa以下进行缩聚反应。取样分析,当聚合物粘度达到0.7~1.2dl/g时停止搅拌,消除真空,加压出料得到丙二酸支链化聚酯。

25.实施例5:40�m将对苯二甲酸264.15g(1.59mol)、丙二酸二乙酯169.8g(1.06mol)、新戊二醇187.47g(1.8mol)、乙二醇167.6g(2.7mol)及钛酸四丁酯0.04g、醋酸锌0.04g投入到1l不锈钢反应釜中,在氮气保护下以100rpm转速搅拌,快速升温到100~150℃充分混合后,逐步升温至180℃反应,当酯化副产物持续馏出2小时,再升温到200~225℃反应至酯化率》95%时结束反应。加入磷酰基乙酸三乙酯0.06g、三氧化二锑0.04g,继续升温并缓慢减压调整转速至60rpm,温度控制在225~240℃之间,逐步减压到100pa以下进行缩聚反应。取样分析,当聚合物粘度达到0.7~1.2dl/g时停止搅拌,消除真空,加压出料得到丙二酸支链化聚酯。

26.实施例6:30�m将对苯二甲酸207.66g(1.25mol)、丁二酸59.05g(0.5mol)、丙二酸二乙酯120.1g(0.75mol)、新戊二醇187.47g(1.8mol)、乙二醇167.6g(2.7mol)及钛酸四丁酯0.02g、醋酸锌0.02g投入到1l不锈钢反应釜中,在氮气保护下以100rpm转速搅拌,快速升温到100~150℃充分混合后,逐步升温至180℃反应,当酯化副产物持续馏出2小时,再升温到200~225℃反应至酯化率》95%时结束反应。加入磷酰基乙酸三乙酯0.04g、三氧化二锑0.02g,继续升温并缓慢减压调整转速至60rpm,温度控制在225~240℃之间,逐步减压到100pa以下进行缩聚反应。取样分析,当聚合物粘度达到0.7~1.2dl/g时停止搅拌,消除真空,加压出料得到丙二酸支链化聚酯。

27.实施例7:20�m将对苯二甲酸398.7g(2.4mol)、丙二酸二乙酯96.1g(0.6mol)、新戊二醇187.47g(1.8mol)、乙二醇167.6g(2.7mol)及钛酸四丁酯0.04g、醋酸锌0.04g投入到1l不锈钢反应釜中,在氮气保护下以100rpm转速搅拌,快速升温到100~150℃充分混合后,逐步升温至180℃反应,当酯化副产物持续馏出2小时,再升温到200~225℃反应至酯化率》95%时结束反应。加入磷酰基乙酸三乙酯0.06g、三氧化二锑0.04g,继续升温并缓慢减压调整转速至60rpm,温度控制在225~240℃之间,逐步减压到100pa以下进行缩聚反应。取样分析,当聚合物粘度达到0.7~1.2dl/g时停止搅拌,消除真空,加压出料得到丙二酸支链化聚酯。

28.实施例8:90�m将对苯二甲酸49.84g(0.3mol)、丙二酸二乙酯432.5g(2.7mol)、新戊二醇187.47g(1.8mol)、乙二醇167.6g(2.7mol)及钛酸四丁酯0.04g、醋酸锌0.04g投入到1l不锈钢反应釜中,在氮气保护下以100rpm转速搅拌,快速升温到100~150℃充分混合后,逐步升温至180℃反应,当酯化副产物持续馏出2小时,再升温到200~225℃反应至酯化率》95%时结束反应。加入磷酰基乙酸三乙酯0.06g、三氧化二锑0.04g,继续升温并缓慢减压调整转速至60rpm,温度控制在225~240℃之间,逐步减压到100pa以下进行缩聚反应。取样分析,当聚合物粘度达到0.7~1.2dl/g时停止搅拌,消除真空,加压出料得到丙二酸支链化聚酯。

29.实施例9:0�m将对苯二甲酸498.39g(3mol)、新戊二醇187.47g(1.8mol)、乙二醇167.6g(2.7mol)及钛酸四丁酯0.04g、醋酸锌0.04g投入到1l不锈钢反应釜中,在氮气保护下以100rpm转速搅拌,快速升温到100~150℃充分混合后,逐步升温至180℃反应,当酯化副产物持续馏出2小时,再升温到200~225℃反应2.5小时,当酯化率》95%时结束反应。加入磷酰基乙酸三乙酯0.06g、三氧化二锑0.04g,继续升温并缓慢减压调整转速至60rpm,温度控制在225~240℃之间,逐步减压到100pa以下进行缩聚反应。取样分析,当聚合物粘度达到0.7~1.2dl/g时停止搅拌,消除真空,加压出料得到聚酯样品。

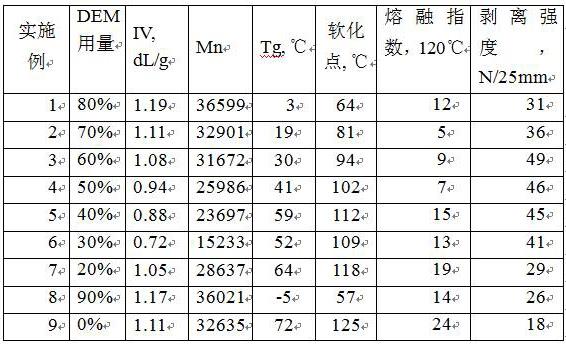

30.按相关标准对实施例中丙二酸支链化聚酯进行测试:1.iv(特性黏度):gb/t 14190-2008 纤维级聚酯切片(pet)试验方法。

31.2.mn(数均分子量):采用waters e2695凝胶色谱检测,检测器为2414 ri detector,色谱柱为styragel hr3 5μm 7.8*300mm(thf) column,流动相为氯仿。

32.3.tg(玻璃化转变温度):gb/t 19466.2-2004 塑料.差示扫描量热法(dsc)。

33.4.软化点:gb/t 15332-1994 热熔胶粘剂软化点的测定(环球法)。

34.5.熔融指数:gb/t 3682-2000 热塑性塑料熔体质量流动速率和熔体体积流动速率的测定。

35.6.剥离强度:gb/t2792-2014 胶粘带剥离强度的试验方法。

36.性能测试:将上述聚酯样品加热至120~130℃,采用热熔涂布方式,胶层厚度在20~25μm,贴合结构为:基材/热熔胶/基材或基材/热熔胶/热熔胶/基材,贴合后室温下静置1~2h后测试,剥离强度测试基材为:pet、abs、pmma等,测试环境:25℃/55%湿度,剥离方式采用180

°

剥离,剥离速度为:150mm/min。

。

37.注:上述剥离强度测试时,界面破坏形式均为内聚破坏。

38.综上,本发明提供的丙二酸支链化聚酯,其添加量在30~80%之间时,其流动性和粘结强度较佳,若过高(》80%)会因tg过低导致室温下反粘而影响施工,过低(《30%)则导致流动性变差起不到提高粘结强度的作用。

39.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。