1.本发明涉及气体控制盘制作的技术领域,具体为气体控制盘的冷镦生产工艺。

背景技术:

2.气体控制盘作为发动机排放系统组件,现有技术的生产工艺是多步拉深加侧冲。此种生产工艺的缺点是:侧冲工艺需要滑块结构和后续的压毛边工序,这样不仅增加了模具设计的难度,使得模具结构复杂化,而且需要耗费更多的时间和费用来进行装模和改模。针对目前这些现状,急需开发出一种既能取消侧冲工艺,提高产品精度,又能简化模具结构,提高生产效率的新型气体控制盘生产工艺。

技术实现要素:

3.针对上述问题,本发明提供了气体控制盘的冷镦生产工艺,其简化模具结构,降低模具成本,提高了企业的市场竞争力。

4.气体控制盘的冷镦生产工艺,其特征在于,其包括如下工艺步骤:获取坯料-第一步拉深-第二部拉深-冷镦-正冲-整形-切断;

5.所述获取坯料是在连续进料带上通过模具形成中心区域和四角系带,使得中心区域通过四角位置的系带连接料带的两侧;

6.所述第一步拉深是在中心区域向上拉深形成预拉深形状,此时上凸部分和底面所形成的r角较大;

7.所述第二部拉深是在预拉深形状的基础上进一步仿形拉深、将r角变小、同时在r角的底部位置形成一个下凹于底面的凸包形状;

8.所述冷镦是通过冷镦模具将底部的凸包形状向上整形,使得产品底部的和底边的连接的材料小于料厚;

9.所述正冲是通过垂直向冲刀对产品的四边的直边区域进行冲切、去掉垂直断面部分的多余废料;

10.所述整形是通过整形模具整形垂直端面、使得垂直端面达到所需精度;

11.所述切断是通过外部冲切刀将四角位置的系带和产品切断,产品掉落。

12.其进一步特征在于:

13.所述冷镦模具包括上模和下模,其用于将底板和产品上表面的r角去除、同时将底板的下表面靠近产品边缘的区域内凹设置,使得产品底部的边缘和底板之间的连接区域的厚度减薄,便于正冲作业;

14.所述正冲包括两个步骤,其将正冲刀分成对应于产品两组对边的两组正冲刀,其中一组正冲刀先正冲掉产品的一组对边的直边区域、形成垂直端面,另一组正冲刀再正冲掉产品的另一组对边的直边区域、形成垂直端面;

15.所述整形将产品的四条边所对应形成的垂直端面的靠近底板的区域进行整形、使得垂直端面达到所需精度需求;

16.所述切断工序在切断四角位置的系带后、将两侧废边通过刀具切断、使得废料脱离生产线,产品收集后、在对废料收集。

17.采用本发明后,在第二步拉深后进行冷镦作业使得底部的凸包形状向上整形,使得产品底部的和底边的连接的材料小于料厚,之后通过正冲即可完成产品底部的冲切,由于连接厚度较薄,正冲后不会产生毛刺,不需要增加压毛边工艺,其简化模具结构,降低模具成本,提高了企业的市场竞争力。

附图说明

18.图1为本发明的工艺流程所对应的产品的操作俯视图;

19.图2为本发明的工艺流程所对应的产品的操作主视图;

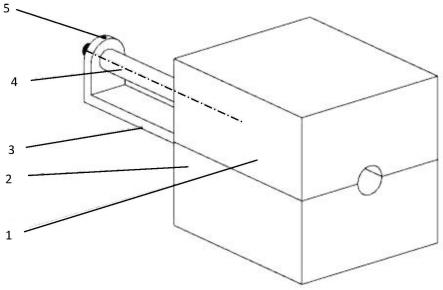

20.图3为本发明的第一步拉深所成型的产品示意图;

21.图4为本发明的第二步拉深所成型的产品示意图;

22.图5为本发明的冷镦工艺所成型的产品的示意图;

23.图6为本发明的正冲所对应的冲切刀口冲切示意图;

24.图7为本发明的整形局部示意图;

25.图8本发明的具体实施例中成品缩减厚度原理示意图。

具体实施方式

26.气体控制盘的冷镦生产工艺,见图1-图8,其包括如下工艺步骤:获取坯料-第一步拉深-第二部拉深-冷镦-正冲-整形-切断;

27.获取坯料是在连续进料带10上通过模具形成中心区域20和四角系带30,使得中心区域20通过四角位置的系带30连接料带10的两侧;

28.第一步拉深是在中心区域20向上拉深形成预拉深形状,此时上凸部分和底面所形成的r角40较大;

29.第二部拉深是在预拉深形状的基础上进一步仿形拉深、将r角40变小、同时在r角的底部位置形成一个下凹于底面的凸包形状50;

30.冷镦是通过冷镦模具将底部的凸包50形状向上整形,使得产品底部和底边的连接材料60的厚度小于料厚;

31.正冲是通过垂直向冲刀70对产品的四边的直边区域进行冲切、去掉垂直断面部分的多余废料;

32.整形是通过整形模具整形垂直端面80、使得垂直端面80达到所需精度;

33.切断是通过外部冲切刀将四角位置的系带30和产品100切断,产品掉落。

34.具体实施过程中,冷镦模具包括上模和下模,其用于将中心区域20的底板21和产品100上表面的r角40去除、同时将底板21的下表面靠近产品边缘的区域内凹设置,使得产品100底部的边缘和底板21之间的连接材料60的厚度减薄,便于正冲作业;

35.正冲包括两个步骤,其将正冲刀分成对应于产品两组对边的两组正冲刀,其中一组正冲刀71、72先正冲掉产品的一组对边的直边区域、形成垂直端面,另一组正冲刀73、74再正冲掉产品的另一组对边的直边区域、形成垂直端面;具体实施时,正冲刀71、72先正冲长边区域,之后正冲刀73、74再正冲短边区域;

36.整形将产品100的四条边所对应形成的垂直端面80的靠近底板21的区域进行整形、使得垂直端面80达到所需精度需求;

37.切断工序通过产品仿形切断刀91切断四角位置的系带30后、将两侧废边通过切断刀具92切断、使得废料脱离生产线,产品收集后、在对废料收集。

38.具体实施例中,由于冷镦过程中,连接材料60的厚度小于料厚0.04mm左右,使得产品的底部部分高度会存在0.04mm的段差,此段差不会影响产品的使用和精度要求。

39.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

40.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

技术特征:

1.气体控制盘的冷镦生产工艺,其特征在于,其包括如下工艺步骤:获取坯料-第一步拉深-第二部拉深-冷镦-正冲-整形-切断;所述获取坯料是在连续进料带上通过模具形成中心区域和四角系带,使得中心区域通过四角位置的系带连接料带的两侧;所述第一步拉深是在中心区域向上拉深形成预拉深形状,此时上凸部分和底面所形成的r角较大;所述第二部拉深是在预拉深形状的基础上进一步仿形拉深、将r角变小、同时在r角的底部位置形成一个下凹于底面的凸包形状;所述冷镦是通过冷镦模具将底部的凸包形状向上整形,使得产品底部的和底边的连接的材料小于料厚;所述正冲是通过垂直向冲刀对产品的四边的直边区域进行冲切、去掉垂直断面部分的多余废料;所述整形是通过整形模具整形垂直端面、使得垂直端面达到所需精度;所述切断是通过外部冲切刀将四角位置的系带和产品切断,产品掉落。2.如权利要求1所述的气体控制盘的冷镦生产工艺,其特征在于:所述冷镦模具包括上模和下模,其用于将底板和产品上表面的r角去除、同时将底板的下表面靠近产品边缘的区域内凹设置,使得产品底部的边缘和底板之间的连接区域的厚度减薄,便于正冲作业。3.如权利要求1所述的气体控制盘的冷镦生产工艺,其特征在于:所述正冲包括两个步骤,其将正冲刀分成对应于产品两组对边的两组正冲刀,其中一组正冲刀先正冲掉产品的一组对边的直边区域、形成垂直端面,另一组正冲刀再正冲掉产品的另一组对边的直边区域、形成垂直端面。4.如权利要求1所述的气体控制盘的冷镦生产工艺,其特征在于:所述整形将产品的四条边所对应形成的垂直端面的靠近底板的区域进行整形、使得垂直端面达到所需精度需求。5.如权利要求1所述的气体控制盘的冷镦生产工艺,其特征在于:所述切断工序在切断四角位置的系带后、将两侧废边通过刀具切断、使得废料脱离生产线,产品收集后、在对废料收集。

技术总结

本发明提供了气体控制盘的冷镦生产工艺,其简化模具结构,降低模具成本。其包括如下工艺步骤:获取坯料-第一步拉深-第二部拉深-冷镦-正冲-整形-切断;获取坯料在连续进料带上通过模具形成中心区域和四角系带;第一步拉深在中心区域向上拉深形成预拉深形状,上凸部分和底面形成的R角;第二部拉深进一步仿形拉深、将R角变小、同时在R角的底部位置形成凸包形状;冷镦通过冷镦模具将底部的凸包形状向上整形,使得产品底部的和底边的连接的材料小于料厚;正冲通过垂直向冲刀对产品的四边的直边区域进行冲切;整形通过整形模具整形垂直端面、使得垂直端面达到所需精度;切断通过外部冲切刀将四角位置的系带和产品切断,产品掉落。产品掉落。产品掉落。

技术研发人员:张亮 李配宇 王玉洁 马传涛 朱飞飞 杨加军 符国涛 黄永果 董雷雷 葛冰冰 黄杰

受保护的技术使用者:联德精密材料(中国)股份有限公司

技术研发日:2022.06.23

技术公布日:2022/9/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。