1.本发明涉及金属材料技术领域,尤其涉及一种高韧性纤维状马氏体双相钢及制备方法。

背景技术:

2.汽车轻量化是实现汽车节能减排的重要途径,也是实现"碳达峰""碳中和"目标的重要举措,已成为汽车行业重要技术发展方向。dp钢具有连续屈服、初始加工硬化率高、强度高、塑性好等特点,符合汽车材料轻量化、高性能、安全、环保、节能的发展主题,适合于各种高强度要求,且形状复杂、成形困难的产品,具有极大的开发价值和客观的市场前景。dp钢的性能取决于马氏体的体积分数、晶粒尺寸及其形态和其基体强度。研究表明,纤维状马氏体双相钢可以在不降低或轻微降低强度的前提下大幅提高韧性。然而,传统的dp钢组织为马氏体 铁素体,其中马氏体呈岛状分布在铁素体晶粒之间,其性能的进一步提高得到了限制。

3.中国发明专利申请公开说明书cn 108018503 b公开了一种层状超细晶铁素体/马氏体钢及其制备方法,其化学组成按重量百分比为:c:0.15-0.25%,cr:0.5-2.0%,mn:1.5-3.0%,si:0.7-2.50%,p:《0.05%,s:《0.06%,余量为fe,其微观结构由层状特征的超细晶铁素体/马氏体组成,其室温条件下的屈服强度为836mpa,抗拉强度为1432mpa,延伸率为15.8%。虽然此方法可以有效制备层状细晶铁素体/马氏体双相钢,但该工艺要求多次轧制,既增加设备成本,又限制样品尺寸。

4.因此,有必要研究一种高韧性纤维状马氏体双相钢及制备方法来应对现有技术的不足,以解决或减轻上述一个或多个问题。

技术实现要素:

5.有鉴于此,本发明提供了一种高韧性纤维状马氏体双相钢及制备方法,通过合理的工艺控制,使所制备热轧钢材料中存在大量以回火马氏体为基体的含纤维状新鲜马氏体组织的双相钢;两种组织的协同作用使钢材在具有良好韧性的同时保持高强度。

6.一方面,本发明提供一种高韧性纤维状马氏体双相钢,所述双相钢的重量百分比组成为:c:0.07-0.25%,mn:1.5-2.5%,si:0.5-0.8%,cr:0.1-0.3%,余量为fe及不可避免的杂质元素;

7.所述双相钢的微观结构包括回火马氏体基体和纤维状新鲜马氏体,所述纤维状新鲜马氏体的体积分数占总体积的百分比为20-50%。

8.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述新鲜马氏体的板条宽度为0.2-2μm,相邻两新鲜马氏体间距为0.2-2μm。

9.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述双相钢的抗拉强度rm为800-1000mpa,屈服强度rp

0.2

为550-700mpa,总延伸率为15-20%。

10.另一方面,本发明提供一种用于制备如上任一所述高韧性纤维状马氏体双相钢的

制备方法,所述方法的步骤包括:

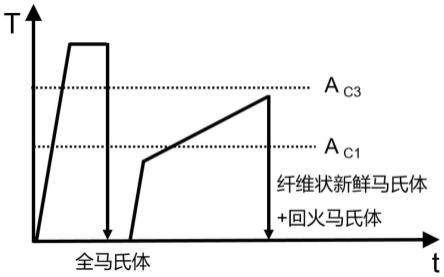

11.s1、将原始钢样品加热到奥氏体单相区并等温一段时间,使其充分奥氏体化,然后冷却至室温,获得全马氏体组织的中间样品;

12.s2、将全马氏体组织的中间样品以特定加热速率加热到两相区,保温一段时间后冷却至室温,使得部分奥氏体逆转变为新鲜马氏体,获得稳定的具有纤维状新鲜马氏体和回火马氏体的所述双相钢。

13.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,步骤s1和步骤s2中冷却的速率均为50-200k/s。

14.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,步骤s2中的特定加热速率具体为0.01-1.0k/s。

15.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,步骤s2中两相区温度的范围为700-900℃。

16.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,步骤s1中两相区以上温度的范围为900-1200℃。

17.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,步骤s1中等温一段时间具体为10-60min。

18.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,步骤s2中保温时间为0-30min。

19.与现有技术相比,上述技术方案中的一个技术方案具有如下优点或有益效果:本发明与传统双相制备工艺相比,通过以全马氏体为基体和持续缓慢升温逆相变处理实现在逆相变过程中获得纤维状奥氏体组织,最终淬火获得纤维状新鲜马氏体和回火马氏体组织;

20.上述技术方案中的另一个技术方案具有如下优点或有益效果:该技术可保证所制备dp钢组织强韧性,其高强度来源于微细规整的纤维状新鲜马氏体与回火马氏体精细化组织。

21.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有技术效果。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

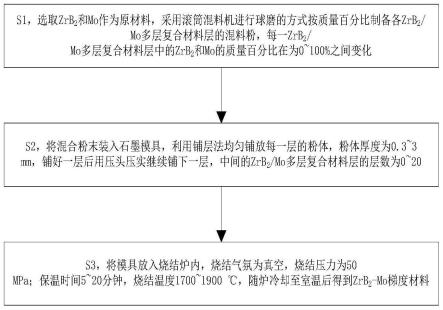

23.图1是本发明一个实施例提供的高韧性纤维状马氏体双相钢的制备方法的工艺流程示意图;

24.图2是本发明实施例1的组织性能图,其中,(a)为组织图,(b)为力学性能图;在0.05k/s加热速率下获得纤维状新鲜马氏体双相钢,抗拉强度rm为910mpa,延伸率17.5%;

25.图3是本发明实施例2的组织性能图,其中,(a)为组织图,(b)为力学性能图;在0.1k/s加热速率下获得纤维状新鲜马氏体双相钢,抗拉强度rm为850mpa,延伸率15.8%;

26.图4是本发明实施例3的组织性能图,其中,(a)为组织图,(b)为力学性能图;在20k/s加热速率下获得块状新鲜马氏体双相钢,抗拉强度rm为950mpa,延伸率10.8%。

27.图5是本发明实施例4的组织性能图,其中,(a)为组织图,(b)为力学性能图;在0.05k/s加热速率下获得纤维状新鲜马氏体双相钢,抗拉强度rm为920mpa,延伸率12.5%;

具体实施方式

28.为了更好的理解本发明的技术方案,下面结合附图对本发明实施例进行详细描述。

29.应当明确,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.本发明的高韧性纤维状马氏体双相钢,其成分与常规双相钢一致,具体为c:0.07-0.25%,mn:1.5-2.5%,si:0.5-0.8%,cr:0.1-0.3%,余量为fe及不可避免的杂质元素。该双相钢的微观结构由回火马氏体基体和纤维状新鲜马氏体组成,新鲜马氏体板条宽度为0.2-2μm,新鲜马氏体板条片间距为0.2-2μm,其室温条件下的抗拉强度为800-1000mpa,伸长率为15-20%。本发明双相钢性能的提升关键在于对纤维状新鲜马氏体的组织控制,当加热速率超过本发明范围时,易形成沿原奥氏体晶界分布的粒状新鲜马氏体,难以得到纤维状马氏体组织,此时,双相钢的力学性能将极大降低,如图4所示,其延伸率仅为10.8%。本发明双相钢性能的提升主要依靠纤维状新鲜马氏体相的形貌,图3和图4对比说明了纤维状马氏体形貌对双相钢性能的影响。

31.所述的纤维状马氏体双相钢,将样品奥氏体化一定时间后迅速快冷至室温,得到其初始基体组织为马氏体,然后将全马氏体样品加热到两相区进行逆相变,随后快冷至室温,最终制备出来的双相钢显微组织为回火马氏体和新鲜马氏体的双相组织。纤维状新鲜马氏体的体积分数占总体积的百分比为20-50%。当纤维状马氏体的体积分数超过50%时,纤维状马氏体出现合并现象,致使双相钢延伸率得到极大降低,如图5所示。

32.本发明提供了用于制备上述高韧性纤维状马氏体双相钢的方法,主要包括以下步骤:

33.第一步,将所需成分样品钢在真空氛围中完全奥氏体化后快冷至室温,以获得全马氏体组织的样品;

34.第二步,将第一步所得全马氏体样品以缓慢的加热速率加热至两相区温度进行逆相变,保温0-30分钟后快冷至室温,逆转变奥氏体转变为新鲜马氏体,从而在室温获得稳定的纤维状新鲜马氏体和回火马氏体双相钢;两相区温度范围是700-900℃。

35.逆相变的起始组织选择马氏体组织,该马氏体组织以含有高密度位错的细板条马氏体为主,利用奥氏体逆相变在在马氏体基体上形成新的奥氏体,然后快冷获得双相钢组织。

36.第一步和第二步的快冷速率均为50-200k/s,第二步中加热速率为0.01-1.0k/s。

37.实施例1

38.选用组分为c:0.09%,mn:2.04%,si:0.58%,cr:0.2%,余量为fe及不可避免的杂质元素低碳mn-si-cr钢。

39.将该成分样品在1050℃充满氩气的管式炉中保温30min后进行油淬获得全马氏体组织,将全马氏体组织样品以0.05k/s的加热速率加热到850℃后油淬至室温,获得以回火

马氏体为基体的纤维状马氏体双相钢。

40.如图2所示,该实施例的双相钢在0.05k/s加热速率下获得纤维状新鲜马氏体双相钢,抗拉强度rm为910mpa,延伸率17.5%。

41.实施例2

42.选用组分为c:0.09%,mn:2.04%,si:0.58%,cr:0.2%,余量为fe及不可避免的杂质元素低碳mn-si-cr钢。

43.将该成分样品在1150℃充满氩气的管式炉中保温30min后进行油淬获得全马氏体组织,将全马氏体组织样品在连退仪上以0.1k/s的加热速率加热到860℃后快速冷却至室温,获得以回火马氏体为基体的纤维状马氏体双相钢。

44.如图3所示,该实施例的双相钢在0.1k/s加热速率下获得纤维状新鲜马氏体双相钢,抗拉强度rm为850mpa,延伸率15.8%。

45.实施例3

46.选用组分为c:0.09%,mn:2.04%,si:0.58%,cr:0.2%,余量为fe及不可避免的杂质元素低碳mn-si-cr钢。

47.将该成分样品在1150℃充满氩气的管式炉中保温30min后进行油淬获得全马氏体组织,将全马氏体组织样品在连退仪上以20k/s的加热速率加热到840℃后快速冷却至室温,获得以回火马氏体为基体的块状马氏体双相钢。

48.如图4所示,该实施例的双相钢在20k/s加热速率下获得块状新鲜马氏体双相钢,抗拉强度rm为950mpa,延伸率10.8%。

49.实施例4

50.选用组分为c:0.09%,mn:2.04%,si:0.58%,cr:0.2%,余量为fe及不可避免的杂质元素低碳mn-si-cr钢。

51.将该成分样品在1050℃充满氩气的管式炉中保温30min后进行油淬获得全马氏体组织,将全马氏体组织样品以0.05k/s的加热速率加热到870℃后油淬至室温,获得以回火马氏体为基体的纤维状马氏体双相钢。

52.如图5所示,该实施例的双相钢在0.05k/s加热速率下获得纤维状新鲜马氏体双相钢,抗拉强度rm为920mpa,延伸率12.5%。

53.本发明经常规冶炼、热轧、酸洗、冷轧后的钢作为原始钢样品,将原始钢样品充分奥氏体化后迅速淬火至室温获得全马氏体组织;然后将全马氏体样品以缓慢的加热速率加热至两相区中进行逆相变,保温适当时间(0-30min)后快冷至室温,在室温获得稳定的纤维状新鲜马氏体和回火马氏体双相钢组织。新鲜马氏体呈纤维状分布在回火马氏体基体上,新鲜马氏体板条宽度为0.2-2μm,新鲜马氏体板条片间距为0.2-2μm。本发明通过控制起始组织,加热速率,达到了提高双相钢韧性的需求。

54.以上对本技术实施例所提供的一种高韧性纤维状马氏体双相钢及制备方法,进行了详细介绍。以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

55.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确

列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。

56.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。