1.本实用新型涉及化工领域,特别涉及一种高压聚合反应釜防爆机构。

背景技术:

2.在聚合工艺中,聚合反应釜内反应介质大部分为易燃易爆品,其与空气混合物接触后易发生爆炸。

3.目前,聚合反应釜通常配套设置的防爆机构包括爆破片和安全阀联合使用。

4.然而,这种的防爆机构存在以下问题:

5.1、高压聚合反应釜超压或爆破片故障破裂后,反应釜内的物料进入爆破片和安全阀之间的空间,形成二次爆燃事故,且因爆燃反应造成安全阀频繁起跳,造成安全阀损害、物料损失,且污染环境;

6.2、由于爆破片质量问题/泄压管道处自聚物堆集,高压聚合反应釜在升温升压过程中受压力变化造成爆破片泄漏而不能发现,造成安全阀卡滞甚至失效,形成严重的安全隐患。

7.因此,如何设计一种安全、可靠的高压聚合反应釜防爆机构,是本领域技术人员亟待解决的问题。

技术实现要素:

8.本实用新型的目的是针对现有技术的不足,提供一种高压聚合反应釜防爆机构,其结构简单、安全可靠,可有效避免因高压聚合反应釜爆破片破裂/安全阀起跳造成的二次爆燃事故,且保证安全阀正常运行。

9.本实用新型的技术方案是:一种高压聚合反应釜防爆机构,包括防爆管,所述防爆管的上游端用于与高压聚合反应釜的顶部相连,防爆管中设置防爆片和安全阀,安全阀位于防爆片的下游,且具有间隔空间,所述防爆管上设置第一管路,位于防爆片和安全阀之间,第一管路上设置第一阀门,且其延伸端设置有活接头,用于连接惰性气体源或负压源,防爆管上还设置第二管路,位于防爆片和安全阀之间,第二管路上设置压力表、第二阀门,且第二阀门位于压力表的下游,通过第一管路向防爆管中充入惰性气体,在防爆片和安全阀之间形成惰性气体柱,且惰性气体柱的压力为0.03-0.05mpa。

10.进一步的,所述第二管路上设置压力传感器,对中控室传递压力信号。

11.优选的,所述惰性气体柱的氧含量低于20ppm。

12.优选的,所述惰性气体柱为氮气柱。

13.进一步的,所述防爆管的上游端设置有法兰盘,用于与高压聚合反应釜的顶部通过法兰连接。

14.优选的,所述第一管路、第二管路错位排列,且延伸方向相反。

15.采用上述技术方案具有以下有益效果:

16.1、高压聚合反应釜防爆机构包括防爆管,所述防爆管的上游端用于与高压聚合反

应釜的顶部相连,防爆管中设置防爆片和安全阀,安全阀位于防爆片的下游,且具有间隔空间,也即,高压聚合反应釜的内空与防爆管之间连通,且通过防爆片隔断。所述防爆管上设置第一管路,第一管路上设置第一阀门,且其延伸端设置有活接头,用于连接惰性气体源或负压源,防爆管上还设置第二管路,第二管路上设置压力表、第二阀门,且第二阀门位于压力表的下游,防爆片处于断开状态、安全阀处于常闭状态,使防爆管位于防爆片和安全阀之间的管段处于隔离状态,通过第一管路向防爆管中充入惰性气体,在防爆片和安全阀之间形成惰性气体柱,且惰性气体柱的压力为0.03-0.05mpa,该压力低于大气压,因各种原料造成防爆片破裂时,均会导致惰性气体柱的压力发生急剧变化,现场巡视人员可通过压力表监测防爆管内防爆片和安全阀之间管段惰性气体柱的压力是否正常进而确定防爆片的工作情况,方便对防爆机构的维护作业,此外,由于防爆片和安全阀之间的气体为惰性气体,还可有效避免发生二次爆燃的事故,避免出现安全阀频繁起跳造成损坏或物料损失、环境污染等问题。

17.2、第二管路上设置压力传感器,对中控室传递压力信号,直接向中控室输出压力信号,可以实现24h监测防爆机构工作情况。

18.3、惰性气体柱的氧含量低于20ppm,杜绝发生二次爆燃事故。

19.下面结合附图和具体实施方式作进一步的说明。

附图说明

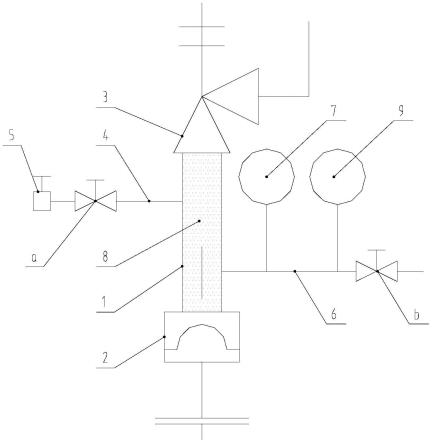

20.图1为本实用新型的连接示意图。

21.附图中,1为防爆管,2为防爆片,3为安全阀,4为第一管路,5为活接头,6为第二管路,7为压力表,8为惰性气体柱,9为压力传感器,a为第一阀门,b为第二阀门。

具体实施方式

22.本实用新型中,未标注具体结构或型号的设备、部件通常选用化工领域常规的设备或部件,未标注具体连接方式的通常为化工领域常规的连接方式或厂家建议的连接方式。

23.参见图1,为一种高压聚合反应釜防爆机构的具体实施例。高压聚合反应釜防爆机构包括防爆管1,所述防爆管1的上游端用于与高压聚合反应釜的顶部相连,通常的,在防爆管1的上游端设置法兰盘,用于与高压聚合反应釜的顶部通过法兰连接,方便安装和拆卸,且保证连接强度。防爆管1中设置防爆片2和安全阀3,安全阀3位于防爆片2的下游,且具有间隔空间。所述防爆管1上设置第一管路4,位于防爆片2和安全阀3之间,第一管路4上设置第一阀门a,且其延伸端设置有活接头5,用于连接惰性气体源或负压源,防爆管1上还设置第二管路6,位于防爆片2和安全阀3之间,第二管路6上设置压力表7、第二阀门b,且第二阀门b位于压力表7的下游,本实施例中,第一管路、第二管路错位排列,第一管路向左延伸,第二管路向右延伸,且在第二管路6上设置压力传感器9,对中控室传递压力信号。通过第一管路4向防爆管1中充入惰性气体,在防爆片2和安全阀3之间形成惰性气体柱8,且惰性气体柱8的压力为0.03-0.05mpa,通常的,惰性气体柱中氧含量需要低于20ppm,为了降低成本,惰性气体柱8为氮气柱。

24.本实用新型的充氮过程为,先通过开启第一阀门,利用活接头连接氮气源,进行氮

气置换,并开启第二阀门,利用第二管路检测其中氧含量,至氧含量低于20ppm以下,关闭第二阀门,且冲压至0.03-0.05mpa,形成氧含量低于20ppm的氮气柱,然后关闭第一阀门。若在此操作下无法达到氧含量低于20ppm,开启第一阀门,利用活接头连接负压源,先抽真空至-0.08mpa,然后关闭第一阀门,利用活塞头连接氮气源,进行氮气置换至得到氧含量低于20ppm、压力为0.03-0.05mpa的氮气柱。

25.本实用新型的工作原理为,防爆机构的防爆管与高压聚合反应釜的釜顶通过法兰连接后,正常情况下,压力表及传输的压力信号均为0.03-0.05mpa,当因为高压聚合反应釜超压或爆破片故障破裂或其他原因导致爆破片故障破裂,高压聚合反应釜内的高压介质或自聚物进入爆破片和安全阀之间的空间,导致氮气柱的压力急剧增大,可通过压力表读数或中控室数据获知爆破片出现故障,需要立即对高压聚合反应釜进行处理,由于为氮气柱,进入爆破片和安全阀之间的空间的高压介质无氧接触,避免发生二次爆燃事故,待高压聚合反应釜故障解除后,可通过更换爆破片且重新充氮后再次使用。

技术特征:

1.一种高压聚合反应釜防爆机构,其特征在于:包括防爆管(1),所述防爆管(1)的上游端用于与高压聚合反应釜的顶部相连,防爆管(1)中设置防爆片(2)和安全阀(3),安全阀(3)位于防爆片(2)的下游,且具有间隔空间,所述防爆管(1)上设置第一管路(4),位于防爆片(2)和安全阀(3)之间,第一管路(4)上设置第一阀门(a),且其延伸端设置有活接头(5),用于连接惰性气体源或负压源,防爆管(1)上还设置第二管路(6),位于防爆片(2)和安全阀(3)之间,第二管路(6)上设置压力表(7)、第二阀门(b),且第二阀门(b)位于压力表(7)的下游,通过第一管路(4)向防爆管(1)中充入惰性气体,在防爆片(2)和安全阀(3)之间形成惰性气体柱(8),且惰性气体柱(8)的压力为0.03-0.05mpa。2.根据权利要求1所述的高压聚合反应釜防爆机构,其特征在于:所述第二管路(6)上设置压力传感器(9),对中控室传递压力信号。3.根据权利要求1所述的高压聚合反应釜防爆机构,其特征在于:所述惰性气体柱(8)的氧含量低于20ppm。4.根据权利要求1所述的高压聚合反应釜防爆机构,其特征在于:所述惰性气体柱(8)为氮气柱。5.根据权利要求1所述的高压聚合反应釜防爆机构,其特征在于:所述防爆管(1)的上游端设置有法兰盘,用于与高压聚合反应釜的顶部通过法兰连接。6.根据权利要求1所述的高压聚合反应釜防爆机构,其特征在于:所述第一管路(4)、第二管路(6)错位排列,且延伸方向相反。

技术总结

一种高压聚合反应釜防爆机构,包括防爆管,所述防爆管的上游端用于与高压聚合反应釜的顶部相连,防爆管中设置防爆片和安全阀,安全阀位于防爆片的下游,且具有间隔空间,所述防爆管上设置第一管路,第一管路上设置第一阀门,且其延伸端设置有活接头,用于连接惰性气体源或负压源,防爆管上还设置第二管路,第二管路上设置压力表、第二阀门,且第二阀门位于压力表的下游,通过第一管路向防爆管中充入惰性气体,在防爆片和安全阀之间形成惰性气体柱,且惰性气体柱的压力为0.03-0.05MPa。本实用新型结构简单、安全可靠,可有效避免因高压聚合反应釜爆破片破裂/安全阀起跳造成的二次爆燃事故,且保证安全阀正常运行。且保证安全阀正常运行。且保证安全阀正常运行。

技术研发人员:曾建章 张明琴 谢蔷薇 李根 陈科胜

受保护的技术使用者:重庆新氟科技有限公司

技术研发日:2022.04.29

技术公布日:2022/9/6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。