1.本实用新型涉及电池生产领域,具体地说是一种电池串返修装置。

背景技术:

2.当电池串中出现虚焊、隐裂等缺陷时,需要对电池串进行返修,对于可以通过补虚焊进行返修的缺陷电池片,需要对缺陷电池片内的虚焊点进行补虚焊;对于虚焊严重的缺陷电池片或存在隐裂的缺陷电池片等情况,则需要实施换片操作,即将缺陷电池片剔除并用好的电池片进行替换。

3.传统的换片返修方式为,通过人工使用电烙铁将缺陷电池片与缺陷电池片上的焊带进行解焊,再使用电烙铁将替换电池片与解焊下来的焊带重新焊接在一起。传统的换片返修方式,返修效率低下,返修质量不稳定,影响产能。

技术实现要素:

4.为了解决传统的换片返修方式效率低下以及返修质量不稳定的问题,本实用新型提供了一种电池串返修装置,其详细技术方案如下:

5.一种电池串返修装置,包括解焊平台、焊接平台、电池串移载机构、焊带牵引机构、加热焊接机构及电池片供料机构,其中:

6.解焊平台用于承载待返修电池串,并配合加热焊接机构将待返修电池串中的缺陷电池片与焊接在缺陷电池片上的焊带解焊并分离,得到第一拆解电池串和第二拆解电池串;

7.电池串移载机构用于将第一拆解电池串和第二拆解电池串移载至焊接平台上;

8.电池片供料机构用于将替换电池片上料至焊接平台上;

9.焊带牵引机构将第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带牵引叠放至替换电池片的对应位置上;

10.加热焊接机构还用于将叠放的拆解端焊带焊接至对应的替换电池片,得到返修后的电池串。

11.通过解焊平台、焊接平台、电池串移载机构、焊带牵引机构、加热焊接机构及电池片供料机构的配合,本实用新型的电池串返修装置实现了对待返修电池串中的缺陷电池片的自动拆解,并将替换电池片自动焊接至缺陷电池片被拆解后空出的位置。与传统的换片返修方式相比,本实用新型大幅度提升了电池串返修效率,同时可以保证返修质量。

12.在一些实施例中,解焊平台包括第一安装座、中间解焊台、第一侧解焊台及第二侧解焊台,其中:中间解焊台固定安装在第一安装座上,中间解焊台用于承载待返修电池串中的缺陷电池片;第一侧解焊台滑动连接在第一安装座上,第一侧解焊台用于承载位于缺陷电池片的第一侧的电池片,第一侧解焊台被配置为能够朝向或远离中间解焊台平移;第二侧解焊台滑动连接在第一安装座上,第二侧解焊台用于承载位于缺陷电池片的第二侧的电池片,第二侧解焊台被配置为能够朝向或远离中间解焊台平移。

13.通过将解焊平台设置成包括中间解焊台,以及能够相对中间解焊台平移的第一侧解焊台及第二侧解焊台。使得解焊平台能够配合加热焊接机构将待返修电池串中的缺陷电池片与焊接在缺陷电池片上的焊带解焊并分离,从而得到第一拆解电池串和第二拆解电池串。

14.在一些实施例中,中间解焊台的承载面上设置有用于吸附缺陷电池片的第一吸附孔,中间解焊台内设置有第一加热组件;第一侧解焊台靠近中间解焊台的端部设有第一侧解焊吸附板,第一侧解焊吸附板用于承载及吸附位于缺陷电池片第一侧的邻接电池片;第二侧解焊台靠近中间解焊台的端部设有第二侧解焊吸附板,第二侧解焊吸附板用于承载及吸附位于缺陷电池片第二侧的邻接电池片。

15.中间解焊台、第一侧解焊吸附板、第二侧解焊吸附板分别吸附住缺陷电池片,以及位于缺陷电池片第一侧、第二侧的邻接电池片,从而保证缺陷电池片能够顺利地从待返修电池串中拆解出来,同时避免位于缺陷电池片第一侧、第二侧的邻接电池片在拆解过程中发生窜动而影响后续的焊接质量。而通过在中间解焊台内设置第一加热组件,则可配合加热焊接机构实施对缺陷电池片的加热,从而提升拆解效率。

16.在一些实施例中,中间解焊台、第一侧解焊吸附板及第二侧解焊吸附板上均设置有焊带限位槽。

17.通过在中间解焊台、第一侧解焊吸附板及第二侧解焊吸附板上设置焊带限位槽,在将返修电池串放置于解焊平台上后,位于缺陷电池片以及缺陷电池片两侧的邻接电池片下表面的焊带即均被限位在对应的焊带限位槽内,一方面,由于缺陷电池片下表面的焊带位于焊带限位槽内,缺陷电池片能够与中间解焊台的台面直接接触,使中间解焊台能够更加稳定的吸附缺陷电池片,从而可以避免在分离过程中因焊带的拉扯而带走缺陷电池片;另一方面,由于缺陷电池片两侧的邻接电池片下表面的焊带也位于焊带限位槽内,从而可防止焊带在拆解过程中发生错位。

18.在一些实施例中,焊接平台包括第二安装座、中间焊接台、第一侧焊接台及第二侧焊接台,其中:中间焊接台固定安装在第二安装座上,中间焊接台用于承载替换电池片;第一侧焊接台活动安装在第二安装座上并位于中间焊接台的第一侧,第一侧焊接台用于承载第一拆解电池串,第一侧焊接台被配置为能够朝向或远离中间焊接台平移,以及被配置为能够在竖直方向上升降;第二侧焊接台活动安装在第二安装座上并位于中间焊接台的第二侧,第二侧焊接台用于承载第二拆解电池串,第二侧焊接台被配置为能够朝向或远离中间焊接台平移,以及被配置为能够在竖直方向上升降。

19.通过将焊接平台设置为包括中间焊接台,以及能够相对于中间焊接台平移及升降的第一侧焊接台、第二侧焊接台,使得焊接平台能够配合焊带牵引机构将第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带牵引叠放至替换电池片的对应位置处。

20.在一些实施例中,中间焊接台的承载面上设置有用于吸附替换电池片的第二吸附孔,中间焊接台内设置有第二加热组件;第一侧焊接台靠近中间焊接台的端部设有第一侧焊接吸附板,第一侧焊接吸附板用于承载及吸附第一拆解电池串的拆解端电池片;第二侧焊接台靠近中间焊接台的端部设有第二侧焊接吸附板,第二侧焊接吸附板用于承载及吸附第二拆解电池串的拆解端电池片。

21.中间焊接台、第一侧焊接吸附板、第二侧焊接吸附板分别吸附住替换电池片、第一

拆解电池串的拆解端电池片、第二拆解电池串的拆解端电池片,从而保证第一拆解电池串的拆解端焊带、第二拆解电池串的拆解端焊带能够被准确地叠放至替换电池片的对应位置处。而通过在中间焊接台内设置第二加热组件,则可配合加热焊接机构实施对替换电池片的加热,从而提升焊接效率。

22.在一些实施例中,焊带牵引机构包括第一焊带牵引机构和第二焊带牵引机构,其中:待返修电池串中的电池片上表面和下表面均焊接有焊带,第一焊带牵引机构用于将第一拆解电池串的拆解端焊带牵引并铺放至中间焊接台上;电池片供料机构将替换电池片上料并叠放至第一拆解电池串的拆解端焊带上;第二焊带牵引机构用于将第二拆解电池串的拆解端焊带牵引并铺放至替换电池片上;或者,待返修电池串中的电池片为ibc电池片,电池片供料机构将替换电池片上料至中间焊接台上,第一焊带牵引机构用于将第一拆解电池串的拆解端焊带牵引并铺放至替换电池片上;第二焊带牵引机构用于将第二拆解电池串的拆解端焊带牵引并铺放至替换电池片上。

23.通过将焊带牵引机构设置成包括第一焊带牵引机构和第二焊带牵引机构,并在电池片供料机构及焊接平台配合动作下,两个焊带牵引机构能够快速地将第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带分别牵引叠放至替换电池片的对应位置处,提高电池串返修效率。

24.在一些实施例中,电池串返修装置还包括视觉装置,视觉装置设置在中间焊接台上方,视觉装置用于确定替换电池片的位置,焊带牵引机构根据替换电池片的位置将第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带分别牵引叠放至替换电池片的对应位置上。

25.通过设置视觉装置,实现了对替换电池片的定位,从而使得焊带牵引机构能够准确地将第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带分别牵引叠放至替换电池片的对应位置上,从而保证焊接精度。

26.在一些实施例中,加热焊接机构包括第一加热焊接机构和第二加热焊接机构,其中,第一加热焊接机构设置在解焊平台处,用于加热缺陷电池片,以将缺陷电池片与焊接在缺陷电池片上的焊带解焊;第二加热焊接机构位于焊接平台处,用于加热替换电池片,以将第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带焊至替换电池片的对应位置上。

27.通过将加热焊接机构设置为包括第一加热焊接机构和第二加热焊接机构,解焊平台和焊接平台可同步实施解焊操作和焊接操作,从而进一步提升电池串返修效率。

28.在一些实施例中,电池串返修装置还包括助焊剂涂覆机构,助焊剂涂覆机构用于在焊接前将助焊剂涂覆至第一拆解电池串的拆解端焊带及第二拆解电池串的拆解端焊带上。

29.通过设置助焊剂涂覆机构,实现了将助焊剂自动涂覆至第一拆解电池串的拆解端焊带及第二拆解电池串的拆解端焊带上,从而提升了焊接效率、焊接质量。

30.在一些实施例中,电池片供料机构包括第一拾取机构、规整机构及第二拾取机构,其中:第一拾取机构用于从电池盒内拾取替换电池片,并将拾取的替换电池片搬运至规整机构;规整机构用于规整替换电池片;第二拾取机构用于从规整机构上拾取规整后的替换电池片并搬运至焊接平台上。

31.通过第一拾取机构、规整机构及第二拾取机构,电池片供料机构能够自动地从电池盒内拾取替换电池片,并在完成对替换电池片的规整后,将替换电池片自动地上料至焊接平台上。

32.在一些实施例中,电池串返修装置还包括补锡机构;补锡机构设置在解焊平台的边侧,补锡机构用于实施对第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带的补锡;和/或,补锡机构设置在电池片供料机构的边侧,补锡机构用于实施对替换电池片的焊盘点的补锡。

33.通过设置补锡机构,实现了对第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带的自动补锡,和/或对替换电池片的焊盘点的自动补锡,保证解焊后的焊带能够与替换电池片顺利的焊接在一起,进而保证了返修焊接的质量。

34.在一些实施例中,电池串返修装置还包括焊接工装取放机构,焊接工装取放机构用于在需要铺放至替换电池片上表面的拆解端焊带铺放于替换电池片上后将焊接工装压放至拆解端焊带上,以及在焊接后将焊接工装移除。

35.通过设置焊接工装取放机构,实现了对焊接工装的自动搬运,利用焊接工装压住焊带再进行后续焊接操作,有助于焊带与电池片的焊接。

附图说明

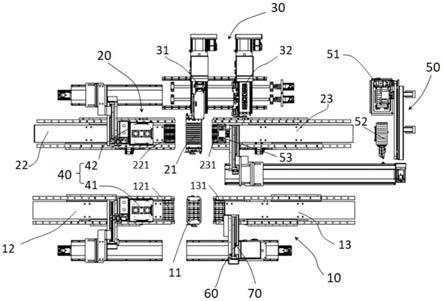

36.图1为本实用新型实施例提供的电池串返修装置在第一个视角下的结构示意图;

37.图2为本实用新型实施例提供的电池串返修装置在第二个视角下的结构示意图;

38.图3为本实用新型实施例提供的电池串返修装置在第三个视角下的结构示意图;

39.图4为本实用新型第一个实施例提供的电池串返修方法的流程图;

40.图5为本实用新型第二个实施例提供的电池串返修方法的流程图;

41.图6为本实用新型第三个实施例提供的电池串返修方法的流程图;

42.图7为本实用新型第四个实施例提供的电池串返修方法的流程图;

43.其中,附图标记如下:

44.解焊平台10:中间解焊台11、第一侧解焊台12、第二侧解焊台13、第一侧解焊吸附板121、第二侧解焊吸附板131;

45.焊接平台20:中间焊接台21、第一侧焊接台22、第二侧焊接台23、第一侧焊接吸附板221、第二侧焊接吸附板231;

46.焊带牵引机构30:第一焊带牵引机构31、第二焊带牵引机构32;

47.加热焊接机构40:第一加热焊接机构41、第二加热焊接机构42;

48.电池片供料机构50:第一抓取机构51、规整机构52、第二抓取机构53;

49.助焊剂涂抹机构60;

50.补锡机构70。

具体实施方式

51.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

52.传统的换片返修方式,通过人工使用电烙铁将缺陷电池片与缺陷电池片上的焊带

进行解焊,再使用电烙铁将替换电池片与解焊下来的焊带重新焊接在一起。传统的换片返修方式,返修效率低下,返修质量不稳定,影响产能。

53.鉴于此,本实用新型提出了一种电池串返修装置及返修方法,其能够实现对待返修电池串中的缺陷电池片的自动拆解,并将替换电池片自动焊接至缺陷电池片被拆解后空出的位置,从而大幅度提升电池串返修效率,同时保证返修质量。

54.如图1至图3所示,本实用新型实施例中的电池串返修装置包括解焊平台10、焊接平台20、电池串移载机构、焊带牵引机构30、加热焊接机构40及电池片供料机构50,其中:

55.解焊平台10用于承载待返修电池串,并配合加热焊接机构40将待返修电池串中的缺陷电池片与焊接在缺陷电池片上的焊带解焊并分离,得到第一拆解电池串和第二拆解电池串。

56.电池串移载机构用于将第一拆解电池串和第二拆解电池串移载至焊接平台20上。

57.电池片供料机构50用于将替换电池片上料至焊接平台20上。

58.焊带牵引机构30将第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带牵引叠放至替换电池片的对应位置上。

59.加热焊接机构40还用于将叠放的拆解端焊带焊接至对应的替换电池片,得到返修后的电池串。

60.采用本实用新型实施例中的电池串返修装置,实施对待返修电池串的返修过程如下:

61.将待返修电池串上料至解焊平台10上。

62.控制解焊平台10和加热焊接机构40将待返修电池串中的缺陷电池片与焊接在缺陷电池片上的焊带解焊并分离,得到第一拆解电池串和第二拆解电池串。

63.控制电池串移载机构将第一拆解电池串和第二拆解电池串上料至焊接平台20上。

64.控制电池片供料机构50将替换电池片上料至焊接平台20上。

65.控制焊带牵引机构30将第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带分别牵引叠放至替换电池片的对应位置。

66.控制加热焊接机构40将叠放的拆解端焊带焊接至对应的替换电池片上,获得返修后的电池串。

67.可见,通过解焊平台10、焊接平台20、电池串移载机构、焊带牵引机构30、加热焊接机构40及电池片供料机构50的配合,本实用新型的电池串返修装置实现了对待返修电池串中的缺陷电池片的自动拆解,并将替换电池片自动焊接至缺陷电池片被拆解后空出的位置。与传统的换片返修方式相比,本实用新型大幅度提升了返修效率,同时也能保证返修质量的稳定性。

68.继续参考图1至图3所示,可选的,解焊平台10包括第一安装座、中间解焊台11、第一侧解焊台12及第二侧解焊台13,其中:中间解焊台11固定安装在第一安装座上,中间解焊台11用于承载待返修电池串中的缺陷电池片。第一侧解焊台12滑动连接在第一安装座上,第一侧解焊台12用于承载位于缺陷电池片的第一侧的电池片,第一侧解焊台12被配置为能够朝向或远离中间解焊台11平移。第二侧解焊台13滑动连接在第一安装座上,第二侧解焊台13用于承载位于缺陷电池片的第二侧的电池片,第二侧解焊台13被配置为能够朝向或远离中间解焊台11平移。

69.解焊平台10和加热焊接机构40配合,将待返修电池串中的缺陷电池片与焊接在缺陷电池片上的焊带解焊并分离的具体过程如下:

70.初始状态下,中间解焊台11、第一侧解焊台12及第二侧解焊台13靠拢、对接,即,中间解焊台11、第一侧解焊台12及第二侧解焊台13对接形成一连续的水平承载台面。

71.将待返修电池串上料至承载台面上,并使得缺陷电池片位于中间解焊台11上,位于缺陷电池片的第一侧的电池片均位于第一侧解焊台12上,位于缺陷电池片的第二侧的电池片均位于第二侧解焊台13上。

72.实施对缺陷电池片解焊及分离:

73.控制加热焊接机构40加热缺陷电池片,使得焊接在缺陷电池片上的焊带与缺陷电池片解焊。

74.控制第一侧解焊台12带动位于缺陷电池片的第一侧的电池片远离中间解焊台11平移,使焊接于缺陷电池片的第一侧的邻接电池片上的焊带与缺陷电池片分离,得到第一拆解电池串。

75.控制第二侧解焊台13带动位于缺陷电池片的第二侧的电池片远离中间解焊台11平移,使焊接于缺陷电池片的第二侧的邻接电池片上的焊带与缺陷电池片分离,得到第二拆解电池串。

76.需要说明的是,可以同步控制第一侧解焊台12和第二侧解焊台13远离中间解焊台11平移,同步获得两个拆解电池串。也可以先控制其中的一个远离中间解焊台11平移,再控制其中的另一个远离中间解焊台11平移,先后获得两个拆解电池串。

77.可选的,中间解焊台11的承载面上设置有吸附孔,承载面经吸附孔吸附缺陷电池片。第一侧解焊台12靠近中间解焊台11的端部设有第一侧解焊吸附板121,第一侧解焊吸附板121用于承载及吸附位于缺陷电池片第一侧的邻接电池片。第二侧解焊台13靠近中间解焊台11的端部设有第二侧解焊吸附板131,第二侧解焊吸附板131用于承载及吸附位于缺陷电池片第二侧的邻接电池片。第一侧解焊吸附板121和第二侧解焊吸附板131也可以采用吸附孔作为吸附结构。

78.在将待返修电池串放置于解焊平台10上,并调整好待返修电池串的位置后,中间解焊台11、第一侧解焊吸附板121、第二侧解焊吸附板131分别吸附住缺陷电池片及位于缺陷电池片第一侧、第二侧的邻接电池片,从而保证第一侧解焊台12、第二侧解焊台13远离中间解焊台11移动时,缺陷电池片能够稳定地保持在中间解焊台11上,从而实施对缺陷电池片的顺利拆解,同时也能保证在拆解过程中,位于缺陷电池片第一侧、第二侧的邻接电池片不会发生窜动而影响后续的焊接精度。

79.可选的,中间解焊台11内还设置有第一加热组件。拆解过程中,加热组件能够配合加热焊接机构40,加热承载于中间解焊台11上的缺陷电池片,从而提升缺陷电池片的拆解效率。

80.可选的,中间解焊台11、第一侧解焊吸附板121及第二侧解焊吸附板131上均设置有焊带限位槽。在将返修电池串放置于解焊平台10上,并调整好待返修电池串的位置后,位于缺陷电池片以及缺陷电池片两侧的邻接电池片下表面的焊带即均被限位在对应的焊带限位槽内,一方面,由于缺陷电池片下表面的焊带位于焊带限位槽内,可以避免在分离过程中因焊带的拉扯而带走缺陷电池片;另一方面,由于缺陷电池片两侧的邻接电池片下表面

的焊带也位于焊带限位槽内,可防止焊带在拆解过程中发生错位。

81.继续参考图1至图3所示,可选的,焊接平台20包括第二安装座、中间焊接台21、第一侧焊接台22及第二侧焊接台23,其中:中间焊接台21固定安装在第二安装座上,中间焊接台21用于承载替换电池片。第一侧焊接台22活动安装在第二安装座上并位于中间焊接台21的第一侧,第一侧焊接台22用于承载第一拆解电池串,第一侧焊接台22被配置为能够朝向或远离中间焊接台平移,以及被配置为能够在竖直方向上升降。第二侧焊接台23活动安装在第二安装座上并位于中间焊接台21的第二侧,第二侧焊接台23用于承载第二拆解电池串,第二侧焊接台23被配置为能够朝向或远离中间焊接台21平移,以及被配置为能够在竖直方向上升降。

82.可选的,焊带牵引机构30包括第一焊带牵引机构31和第二焊带牵引机构32,其中,第一焊带牵引机构31用于将第一拆解电池串的拆解端焊带叠放至替换电池片的对应位置,第二焊带牵引机构32用于将第二拆解电池串的拆解端焊带牵引叠放至替换电池片的对应位置。

83.如本领域技术人员所知晓的,按焊带的焊接面区分,电池片主要包括两种类型,其中,一种为正面和背面均需焊接焊带的双面焊接式电池片,另一种为仅需背面焊接焊带的电池片,即背接式(ibc)电池片。其中:

84.针对由双面焊接式电池片焊接形成的待返修电池串,焊带牵引机构30、电池片供料机构50及焊接平台20按下述过程完成第一拆解电池串的拆解端焊带、第二拆解电池串的拆解端焊带、替换电池片的叠放:

85.初始状态下,第一侧焊接台22、第二侧焊接台23均远离中间焊接台21。第一拆解电池串承载于第一侧焊接台22上,第一拆解电池串的拆解端焊带向外伸出第一侧焊接台22,第二拆解电池串承载于第二侧焊接台23上,第二拆解电池串的拆解端焊带向外伸出第二侧焊接台23。

86.实施叠放操作前,可在控制第一侧焊接台22、第二侧焊接台23上升至高位后,控制第一焊带牵引机构31、第二焊带牵引机构32牵引住第一拆解电池串的拆解端焊带、第二拆解电池串的拆解端焊带。

87.当然,也可以在控制第一焊带牵引机构31、第二焊带牵引机构32牵引住第一拆解电池串的拆解端焊带、第二拆解电池串的拆解端焊带后,控制第一侧焊接台22、第二侧焊接台23上升至高位。

88.通过先控制第一侧焊接台22、第二侧焊接台23上升至高位,再实施叠放操作,实现了拆解端焊带在高位上的牵引移动,可以避免牵引过程中与中间焊接台或替换电池片发生干涉。

89.实施叠放操作:

90.控制第一焊带牵引机构31与第一侧焊接台22一起朝向中间焊接台21平移,在牵引过程中,保持第一拆解电池串的拆解端焊带呈水平状态被牵引,直至第一拆解电池串的拆解端焊带到达中间焊接台21的上方。控制第一侧焊接台22及第一焊带牵引机构31下降,使得第一拆解电池串的拆解端焊带铺放至中间焊接台21上。

91.接着,控制电池片供料机构50将替换电池片上料并叠放至第一拆解电池串的拆解端焊带上。

92.最后,控制第二焊带牵引机构32牵引第二拆解电池串的拆解端焊带,并与第二侧焊接台23一起朝向中间焊接台21平移,同样的,在牵引过程中,保持第二拆解电池串的拆解端焊带呈水平状态被牵引,直至第二拆解电池串的拆解端焊带到达替换电池片的上方,控制第二侧焊接台23及第二焊带牵引机构32下降,使得第二拆解电池串的拆解端焊带铺放至替换电池片上。

93.需要说明的是,叠放过程中,如果替换电池片的表面上具有主栅线,则需保证第一拆解电池串的拆解端焊带、第二拆解电池串的拆解端焊带分别叠放在对应表面上的主栅线上。如果替换电池片的表面上不具有主栅线,则需保证第一拆解电池串的拆解端焊带、第二拆解电池串的拆解端焊带分别叠放在对应表面上的预定焊接位置处。

94.针对由背接式(ibc)电池片焊接形成的待返修电池串,将待返修电池串上料至焊接平台20上时,待返修电池串为背面朝上;焊带牵引机构30、电池片供料机构50及焊接平台20按下述过程完成第一拆解电池串的拆解端焊带、第二拆解电池串的拆解端焊带、替换电池片的叠放:

95.同样的,初始状态下,第一侧焊接台22、第二侧焊接台23均远离中间焊接台21。第一拆解电池串承载于第一侧焊接台22上,第一拆解电池串的拆解端焊带向外伸出第一侧焊接台22,第二拆解电池串承载于第二侧焊接台23上,第二拆解电池串的拆解端焊带向外伸出第二侧焊接台23。

96.实施叠放操作前,可在控制第一侧焊接台22、第二侧焊接台23上升至高位后,控制第一焊带牵引机构31、第二焊带牵引机构32牵引住第一拆解电池串的拆解端焊带、第二拆解电池串的拆解端焊带。

97.当然,也可以在控制第一焊带牵引机构31、第二焊带牵引机构32牵引住第一拆解电池串的拆解端焊带、第二拆解电池串的拆解端焊带后,控制第一侧焊接台22、第二侧焊接台23上升至高位。

98.实施叠放操作:

99.控制电池片供料机构50将替换电池片上料至中间焊接台21上,且确保替换电池片背面朝上。

100.接着,控制第一焊带牵引机构31与第一侧焊接台22一起朝向中间焊接台21平移,在牵引过程中,保持第一拆解电池串的拆解端焊带呈水平状态被牵引,直至第一拆解电池串的拆解端焊带到达替换电池片的上方。控制第一侧焊接台22及第一焊带牵引机构31下降,使得第一拆解电池串的拆解端焊带铺放至替换电池片上。

101.最后,控制第二焊带牵引机构32与第二侧焊接台22一起朝向中间焊接台21平移,同样的,在牵引过程中,保持第二拆解电池串的拆解端焊带呈水平状态被牵引,直至第二拆解电池串的拆解端焊带到达替换电池片的上方,控制第二侧焊接台22及第二焊带牵引机构32下降,使得第二拆解电池串的拆解端焊带铺放至替换电池片上。

102.同样的,叠放过程中,如果替换电池片的背面具有主栅线,则需保证第一拆解电池串的拆解端焊带、第二拆解电池串的拆解端焊带分别叠放在正极主栅线和负极主栅线上上。如果替换电池片的背面不具有主栅线,则需保证第一拆解电池串的拆解端焊带、第二拆解电池串的拆解端焊带分别叠放在预定焊接位置处。

103.可选的,中间焊接台21的承载面上设置有第二吸附孔,中间焊接台21的承载面经

第二吸附孔吸附替换电池片。第一侧焊接台22靠近中间焊接台21的端部设有第一侧焊接吸附板221,第一侧焊接吸附板221用于承载及吸附第一拆解电池串的拆解端电池片。第二侧焊接台23靠近中间焊接台21的端部设有第二侧焊接吸附板231,第二侧焊接吸附板231用于承载及吸附第二拆解电池串的拆解端电池片。第一侧焊接吸附板221和第二侧焊接吸附板231也可以采用吸附孔作为吸附结构。

104.在实施叠放及焊接过中,中间焊接台21、第一侧焊接吸附板221、第二侧焊接吸附板231能够分别实施对替换电池片、第一拆解电池片的拆解端电池片、第二拆解电池片的拆解端电池片的吸附,从而保证焊带牵引机构30、电池片供料机构50能够顺利地实施对第一拆解电池串的拆解端焊带、第二拆解电池串的拆解端焊带及替换电池片的叠放。

105.可选的,中间焊接台21内设置有第二加热组件。焊接过程中,第二加热组件能够配合加热焊接机构40,加热承载于中间焊接台21上的替换电池片,从而提升替换电池片的焊接效率。

106.可选的,本实用新型实施例中的电池串返修装置还包括视觉装置,视觉装置设置在中间焊接台21上方,视觉装置用于确定替换电池片的位置。焊带牵引机构30根据替换电池片的位置将第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带分别牵引叠放至替换电池片的对应位置上。

107.继续参考图1至图3所示,可选的,加热焊接机构40包括第一加热焊接机构41和第二加热焊接机构42,其中,

108.第一加热焊接机构41设置在解焊平台10处,第一加热焊接机构41用于加热缺陷电池片,以将缺陷电池片与焊接在缺陷电池片上的焊带解焊。

109.第二加热焊接机构42则位于焊接平台20处,第二加热焊接机构42用于加热替换电池片,以将第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带焊至替换电池片的对应位置上。

110.由于解焊平台10和焊接平台20均设置有独立的加热焊接机构,因此解焊平台10在实施对一串待返修的电池串的拆解操作时,焊接平台可同步将替换电池片焊接至完成拆解后的另一串待返修的电池串内,从而进一步提升本实用新型的电池串返修效率。

111.可选的,第一加热焊接机构41和第二加热焊接机构42为红外灯箱机构。

112.如图1所示,可选的,本实用新型实施例中的电池串返修装置还包括助焊剂涂覆机构60,助焊剂涂覆机构60用于在焊接前,将助焊剂涂覆至第一拆解电池串的拆解端焊带及第二拆解电池串的拆解端焊带上,从而提升了焊接效率及焊接质量。

113.电池串中使用的焊带通常为涂锡铜带,在将焊带与缺陷电池片解焊分离后,原包覆在拆解端焊带上的锡可能会残留在缺陷电池片上,而当替换电池片为全新的电池片时,由于新电池片的焊盘点上没有多余的锡,会影响拆解端焊带与新电池片之间的焊接,导致焊接不良。

114.当替换电池片选用新电池片时,为了确保拆解端焊带与替换电池片之间能够良好的焊接,如图1所示,可选的,本实用新型实施例中的电池串返修装置还包括补锡机构70。补锡机构70可设置在解焊平台10的边侧,补锡机构70用于实施对第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带的补锡。也就是说,在完成对缺陷电池片的拆解,获得第一拆解电池串和第二拆解电池串之后,通过控制补锡机构70实施对第一拆解电池串的拆解

端焊带和第二拆解电池串的拆解端焊带的补锡操作。

115.在完成对第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带的补锡操作后,实施对第一拆解电池串的拆解端焊带及第二拆解电池串的拆解端焊带的助焊剂的涂覆。

116.除了向拆解端焊带上补锡,可选的,还可将补锡机构70设置在电池片供料机构50的边侧,补锡机构70用于实施对替换电池片的焊盘点的补锡。也就是说,在将替换电池片上料至焊接平台20上之前,先通过补锡机构70实施对替换电池片的焊盘点的补锡。

117.当然,也可在解焊平台10的边侧、电池片供料机构50的边侧均设置补锡机构60,焊接之前,既实施对第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带的补锡,又实施对替换电池片的焊盘点的补锡。

118.除了通过上述设置补锡机构的方式保证拆解端焊带与替换电池片之间能够良好焊接以外,还可以选择以焊盘点上带锡的电池片作为替换电池片,例如,将从其他良好的电池串中解焊拆解下来的未损坏电池片作为替换电池片,该解焊下来的电池片的焊盘点上会残留一部分锡;也可以通过印锡设备对新电池片的焊盘点进行印锡,将印锡后的电池片作为替换电池片。

119.可选的,如图1至图3所示,电池片供料机构50包括第一拾取机构51、规整机构52及第二拾取机构53,其中:第一拾取机构51用于从电池盒内拾取替换电池片,并将拾取的替换电池片搬运至规整机构52。规整机构52用于规整替换电池片。第二拾取机构53用于从规整机构53上拾取规整后的替换电池片并搬运至焊接平台20上。

120.电池片供料机构50的具体动作过程如下:

121.首先,控制第一拾取机构51从电池盒内拾取一片替换电池片,并将拾取的替换电池片搬运至规整机构52规整。

122.接着,控制第二拾取机构53将规整后的替换电池片自规整机构52搬运至焊接平台20上。

123.如本领域技术人员所知晓的,焊接过程中,一般需要将焊接工装压放至叠放好的电池片和焊带上,从而保证焊接效果,防止虚焊。

124.可选的,本实用新型实施例中的电池串返修装置还包括焊接工装取放机构,焊接工装取放机构用于在完成第一拆解电池串的拆解端焊带、第二拆解电池串的拆解端焊带、替换电池片的叠放后,将焊接工装压放至替换电池片上。

125.待加热焊接机构40完成焊接操作后,焊接工装取放机构再将焊接工装从替换电池片上移除。

126.图4为本实用新型一个实施例提供的电池串返修方法的流程图,本实用新型提供的电池串返修方法可由前文所述实施例中的电池串返修装置以及配套的控制程序实现,该处理方法可以包括如下步骤:

127.步骤100、将待返修电池串上料至解焊平台。

128.步骤200、控制解焊平台和加热焊接机构将待返修电池串中的缺陷电池片与焊接在缺陷电池片上的焊带解焊并分离,得到第一拆解电池串和第二拆解电池串。

129.如前文实施例中所描述的,解焊平台可包括第一安装座、中间解焊台、第一侧解焊台及第二侧解焊台,其中:第一侧解焊台及第二侧解焊台能够朝向或远离中间解焊台平移。

采用该结构的解焊平台,可选的,如图5所示,步骤200可包括如下子步骤:

130.步骤201:控制加热焊接机构加热缺陷电池片,使得焊接在缺陷电池片上的焊带与缺陷电池片解焊。

131.步骤202:控制第一侧解焊台带动位于缺陷电池片的第一侧的电池片远离中间解焊台平移,使焊接于缺陷电池片的第一侧的邻接电池片上的焊带与缺陷电池片分离,得到第一拆解电池串;控制第二侧解焊台带动位于缺陷电池片的第二侧的电池片远离中间解焊台平移,使焊接于缺陷电池片的第二侧的邻接电池片上的焊带与缺陷电池片分离,得到第二拆解电池串。

132.其中,步骤202中,可以同步控制第一侧解焊台和第二侧解焊台远离中间承载台平移,同步获得两个拆解电池串。也可以,先控制其中的一个远离中间承载台平移,再控制其中的另一个远离中间承载台平移,先后获得两个拆解电池串。

133.步骤300、控制电池串移载机构将第一拆解电池串和第二拆解电池串上料至焊接平台上。

134.步骤400、控制电池片供料机构将替换电池片上料至焊接平台上,控制焊带牵引机构将第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带分别牵引叠放至替换电池片的对应位置。

135.如前文所述,按焊带的焊接面区分,电池片主要包括两种类型,其中,一种为正面和背面均需焊接焊带的双面焊接式电池片,另一种为仅需背面焊接焊带的电池片,即背接式(ibc)电池片。其中:

136.针对由双面焊接式电池片焊接形成的待返修电池串,如图6所示,步骤400可包括如下子步骤:

137.步骤401、控制第一焊带牵引机构牵引第一拆解电池串的拆解端焊带,并与第一侧焊接台一起朝向中间焊接台平移,将第一拆解电池串的拆解端焊带牵引并铺放至中间焊接台上。

138.可选的,在实施牵引之前,控制第一侧焊接台上升至高位,当然,也可以在控制第一焊带牵引机构牵引住第一拆解电池串的拆解端焊带后,控制第一侧焊接台上升至高位。

139.第一侧焊接台朝向中间焊接台平移到位后,第一侧焊接台下降至低位,从而使得第一拆解电池串的拆解端焊带铺放至中间焊接台上。

140.步骤402、控制电池片供料机构将替换电池片上料并叠放至第一拆解电池串的拆解端焊带上。

141.步骤403、控制第二焊带牵引机构牵引第二拆解电池串的拆解端焊带,并与第二侧焊接台一起朝向中间焊接台平移,将第二拆解电池串的拆解端焊带牵引并铺放至替换电池片上。

142.可选的,在实施牵引之前,控制第二侧焊接台上升至高位,当然,也可以在控制第二焊带牵引机构牵引住第二拆解电池串的拆解端焊带后,控制第二侧焊接台上升至高位。

143.第二侧焊接台朝向中间焊接台平移到位后,第二侧焊接台下降至低位,从而使得第二拆解电池串的拆解端焊带铺放至替换电池片上。

144.针对由背接式(ibc)电池片焊接形成的待返修电池串,如图7所示,步骤400可包括如下子步骤:

145.步骤401’、控制电池片供料机构将替换电池片上料至中间焊接台上。

146.步骤402’、控制第一焊带牵引机构牵引第一拆解电池串的拆解端焊带,并与第一侧焊接台一起朝向中间焊接台平移,将第一拆解电池串的拆解端焊带牵引并铺放至替换电池片上。

147.可选的,在实施牵引之前,控制第一侧焊接台上升至高位,当然,也可以在控制第一焊带牵引机构牵引住第一拆解电池串的拆解端焊带后,控制第一侧焊接台上升至高位。

148.第一侧焊接台朝向中间焊接台平移到位后,第一侧焊接台下降至低位,从而使得第一拆解电池串的拆解端焊带铺放至替换电池片上。

149.步骤403’、控制第二焊带牵引机构牵引第二拆解电池串的拆解端焊带,并与第二侧焊接台一起朝向中间焊接台平移,将第二拆解电池串的拆解端焊带牵引并铺放至替换电池片上。

150.可选的,在实施牵引之前,控制第二侧焊接台上升至高位,当然,也可以在控制第二焊带牵引机构牵引住第二拆解电池串的拆解端焊带后,控制第二侧焊接台上升至高位。

151.第二侧焊接台朝向中间焊接台平移到位后,第二侧焊接台下降至低位,从而使得第二拆解电池串的拆解端焊带铺放至替换电池片上。

152.如前文所描述的,在一些可选实施例中,电池串返修装置还包括补锡机构,其中,补锡机构可设置在解焊平台边侧,可设置在电池片供料机构的边侧。也可在解焊平台边侧、电池片供料机构边侧分别设置补锡机构。

153.当仅在解焊平台边侧设置补锡机构时,本实用新型提供的电池串返修方法还包括如下步骤:

154.控制位于解焊平台边侧的补锡机构向第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带进行补锡。

155.当仅在电池片供料机构边侧设置补锡机构时,本实用新型提供的电池串返修方法还可包括如下步骤:

156.在将替换电池片上料至焊接平台上之前,控制位于电池片供料机构的边侧的补锡机构对替换电池片的焊盘点进行补锡。

157.而当解焊平台边侧、电池片供料机构边侧分别设置补锡机构时,本实用新型提供的电池串返修方法还可包括如下步骤:

158.控制位于解焊平台边侧的补锡机构向第一拆解电池串的拆解端焊带和第二拆解电池串的拆解端焊带进行补锡。

159.在将替换电池片上料至焊接平台上之前,控制位于电池片供料机构的边侧的补锡机构对替换电池片的焊盘点进行补锡。

160.上文对本实用新型进行了足够详细的具有一定特殊性的描述。所属领域内的普通技术人员应该理解,实施例中的描述仅仅是示例性的,在不偏离本实用新型的真实精神和范围的前提下做出所有改变都应该属于本实用新型的保护范围。本实用新型所要求保护的范围是由所述的权利要求书进行限定的,而不是由实施例中的上述描述来限定的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。