1.本发明属于电介质材料领域,具体涉及一种铋基焦绿石介电储能陶瓷及其制备方法。

背景技术:

2.随着电子电气设备的快速发展和广泛应用,陶瓷电介质电容器因其充放电速度快、功率密度高、热稳定性好、循环寿命长以及使用温度范围宽、安全性好等优异的储能特性而越来越受到人们的关注。出于对材料环保的要求,科学家们在不断寻找新型无铅陶瓷介质材料的过程中发现,所制备的陶瓷材料往往会因为烧结温度而出现不均匀的第二相,即焦绿石相聚集在晶界处,导致材料的介电常数降低、介电损耗增加以及击穿电场强度的降低,不利于材料的储能。实际上,在目前已经发现的焦绿石体系中,铋基焦绿石陶瓷材料由于其烧结温度低、介电常数适中、介电损耗小、介电常数温度系数可调且无铅等优异的性质,受到广泛关注。

3.因此,有必要对铋基焦绿石介电储能陶瓷进行改进。

技术实现要素:

4.本发明是基于发明人对以下事实和问题的发现和认识所作出的。

5.在2015年,随着具有单相结构的(mg

0.2

zn

0.2

cu

0.2

co

0.2

ni

0.2

)o材料的成功制备,高熵概念从合金拓展到了氧化物。此后的几年里,科学家们成功制备了各种各样具有不同晶体结构的高熵氧化物,如岩盐、萤石、烧绿石、钙钛矿、尖晶石等。高熵氧化物的优点可以概括为四个方面:(1)可以通过提高多种元素之间的溶解极限来稳定固溶体的形成;(2)可以延缓材料体系中第二相的生长以及晶粒尺寸的减小;(3)通过离子半径不匹配带来的晶格畸变来提高材料的机械强度;(4)各种成分元素混合所带来的不可预测的特性,称为鸡尾酒效应。

6.本发明利用高熵氧化物的特性,通过在铋基焦绿石材料中掺杂不同离子来获得结构稳定、优异介电稳定性以及高电介质储能性能的新型陶瓷材料,本发明为高储能性能陶瓷材料提供了一种新的选择。

7.本发明提供一种铋基焦绿石介电储能陶瓷,所述铋基焦绿石介电储能陶瓷的化学式为bi

1.5

zn

1-xmx

nb

1.5-y

m’y

o7,其中,m为mg、cd或ni,m’为ta、w、hf、ti、zr的至少一种,0≤x≤1,0≤y≤1.5,并且x、y不同时为0。发明人发现,具有上述化学式的铋基焦绿石介电储能陶瓷结构稳定、具有优异介电稳定性以及高电介质储能性能,具有广泛的应用前景。

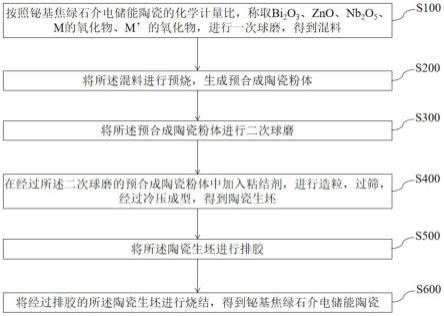

8.本发明还提供一种制备前文所述的铋基焦绿石介电储能陶瓷的方法,所述方法包括:

9.(1)按照铋基焦绿石介电储能陶瓷的化学计量比,称取bi2o3、zno、nb2o5、m的氧化物、m’的氧化物,进行一次球磨,得到混料;

10.(2)将所述混料进行预烧,生成预合成陶瓷粉体;

11.(3)将所述预合成陶瓷粉体进行二次球磨;

12.(4)在经过所述二次球磨的预合成陶瓷粉体中加入粘结剂,进行造粒,过筛,经过冷压成型,得到陶瓷生坯;

13.(5)将所述陶瓷生坯进行排胶;

14.(6)将经过排胶的所述陶瓷生坯进行烧结,得到铋基焦绿石介电储能陶瓷。

15.由此,通过该方法所制备的铋基焦绿石介电储能陶瓷具有前文所述的铋基焦绿石介电储能陶瓷所具有的全部特征和优点,在此不再赘述。总的来说,由该方法所制备的铋基焦绿石介电储能陶瓷结构稳定、具有优异的介电稳定性以及高电介质储能性能,具有广泛的应用前景。此外,该方法还具有操作简单、生产成本低等优点。

16.根据本发明的实施例,所述一次球磨和所述二次球磨均在球磨机中进行;所述一次球磨和所述二次球磨均采用乙醇和zro2球作为球磨介质;进行一次球磨和进行二次球磨时,所述球磨机转速为250-360rpm/min;所述一次球磨的时间和所述二次球磨的时间彼此独立地选自12-24小时。

17.根据本发明的实施例,步骤(2)中,所述预烧的温度为700-850℃;所述预烧的升温速率为每分钟3-5℃;所述预烧的时间为2-4小时。

18.根据本发明的实施例,步骤(4)中,所述粘结剂为浓度3~6wt%的聚乙烯醇水溶液。

19.根据本发明的实施例,所述粘结剂的加入量是经过所述二次球磨的预合成陶瓷粉体质量的1-3%。

20.根据本发明的实施例,选用100~200目筛网进行过筛。

21.根据本发明的实施例,所述冷压成型的压力为2-6mpa。

22.根据本发明的实施例,步骤(5)中,所述排胶的温度为600-650℃,所述排胶的升温速率为1-3℃/min,所述排胶的时间为3-4小时。

23.根据本发明的实施例,步骤(6)中,所述烧结的温度为900-1150℃,所述烧结的升温速率为5-8℃/min,所述烧结的时间为3-4小时。

附图说明

24.图1是本发明中,制备铋基焦绿石介电储能陶瓷的方法流程图;

25.图2是实施例1、2和3制备所得到产物的xrd图谱;

26.图3是实施例1制备所得到产物的sem图谱;

27.图4是实施例2制备所得到产物的sem图谱;

28.图5是实施例3制备所得到产物的sem图谱;

29.图6是实施例1制备所得到产物的电滞回线;

30.图7是实施例2制备所得到产物的电滞回线;

31.图8是实施例3制备所得到产物的电滞回线;

32.图9是实施例1制备所得到产物的储能特性随电场强度的变化曲线;

33.图10是实施例2制备所得到产物的储能特性随电场强度的变化曲线;

34.图11是实施例3制备所得到产物的储能特性随电场强度的变化曲线。

具体实施方式

35.下面详细描述本技术的实施例。下面描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂未注明生产厂商者,均为可以通过市购获得的常规产品。

36.本发明以铋基焦绿石材料为基体,通过熵调控设计在材料中进行单或多离子掺杂,得到了结构稳定、优异介电稳定性以及高电介质储能性能的新型陶瓷材料,拓展了在介电储能领域的应用。

37.本发明提供一种铋基焦绿石介电储能陶瓷,所述铋基焦绿石介电储能陶瓷的化学式为bi

1.5

zn

1-xmx

nb

1.5-y

m’y

o7,其中,m为mg、cd或ni,m’为ta、w、hf、ti、zr的至少一种,0≤x≤1,0≤y≤1.5,并且x、y不同时为0。发明人发现,具有上述化学式的铋基焦绿石介电储能陶瓷结构稳定、具有优异介电稳定性以及高电介质储能性能,具有广泛的应用前景。

38.应当理解,bi

1.5

zn

1-xmx

nb

1.5-y

m’y

o7中,其中的x、y有多种组合方式,例如可以为0<x≤1,0≤y≤1.5;或者是0≤x<1,0≤y≤1.5;或者是0≤x≤1,0≤y<1.5等等。

39.在一些具体实施例中,x可以为0.25,y可以为0、0.75、9/8,m可以为mg、cd或ni,m’可以选自一种元素ta,m’也可以选自多种元素,例如m’可以包含三种元素ta、w、ti。

40.当m’选自ta、w、hf、ti、zr中的至少两种时,即当m’包含两种以上的元素时,本发明对m’中每种元素的含量不作限制,m’中每种元素的含量可以相同或不同,只要可以使m’中多种元素的含量之和y满足0≤y≤1.5的要求即可。

41.需要说明的是,上述化学式中,m是可与八配位zn

2

离子半径接近或六配位的zn

2

离子半径接近的二价元素,m’可以保证电价平衡。具体地,m’可以为ta

5

,或者为hf

4

、ti

4

、zr

4

中的至少一种与w

6

共同掺杂,或者可以为hf

4

、ti

4

、zr

4

中的至少一种与w

6

、ta

5

掺杂,以使m’的价态为正五价,保证电价平衡。

42.根据熵值计算公式可以得到本技术的铋基焦绿石介电储能陶瓷的熵值在1.12~2.24之间。发明人发现,在化学式bi

1.5

zn

1-xmx

nb

1.5-y

m’y

o7的设计中,m若为与八配位zn

2

离子半径接近的二价元素,掺杂离子在结构中a位的可能性更大;若m与六配位的zn

2

离子半径接近掺杂离子则更可能在结构中进入b位。m’为单离子ta

5

或双离子w

6

与hf

4

/ti

4

/zr

4

共同掺杂以保证电价平衡。此外,在上述熵调控铋基焦绿石介电陶瓷材料中,0≤x≤1,0≤y≤1.5。发明人发现,无论是在a或b位掺杂,若所选的离子半径接近,在熵调控设计下带来的固溶度增大的前提条件下,无论掺杂多少摩尔分数的离子,材料的结构均能稳定。根据上述设计思路所设计并成功合成的所有材料熵值均落在中~高熵范围。通过选择不同掺杂离子,利用高熵氧化物带来的效应,得到的陶瓷材料具有稳定的焦绿石结构,且晶粒随着熵值的增加有明显的减小。

43.本发明的铋基焦绿石介电储能陶瓷的相对介电常数在100~300之间,介电损耗低tanδ≤10-3

,大的绝缘电阻(ρ≥10

13

ω

·

cm),可调的介电常数温度系数(α

ε

=-400ppm/℃~-150ppm/℃),作为电介质储能材料时具有优异的可恢复储能密度(0.5~3j/cm3)和储能效率(击穿时≥90%),以及优异的电(100%)和热(≥90%)循环性能。

44.本发明还提供一种制备前文所述的铋基焦绿石介电储能陶瓷的方法,参考图1,所述方法包括:

45.s100、按照铋基焦绿石介电储能陶瓷的化学计量比,称取bi2o3、zno、nb2o5、m的氧化物、m’的氧化物,进行一次球磨,得到混料;

46.其中,bi2o3、zno、nb2o5、m的氧化物、m’的氧化物,这些原料粉均为市售的氧化物粉末,其纯度超过99%。

47.m的氧化物、m’的氧化物中,m、m’具有前文所述的定义,具体地,m是二价金属,m的氧化物为mo,例如m的氧化物可以为mgo、cdo或nio。由于m’可以是正四价、正五价或正六价,因此m’的氧化物可以是m’o2、m

’2o5或m’o3,例如,m’的氧化物可以是hfo2、tio2、zro2、ta2o5、wo3的至少一种。

48.应该理解,当x=0时,称取bi2o3、zno、nb2o5、m’的氧化物,不称取m的氧化物。当y=0时,称取bi2o3、zno、nb2o5、m的氧化物,不称取m’的氧化物。当x=1时,称取bi2o3、nb2o5、m的氧化物、m’的氧化物,不称取zno。当y=1.5时,称取bi2o3、zno、m的氧化物、m’的氧化物,不称取nb2o5。

49.发明人发现,如果直接将多种原料粉按配比在玛瑙研钵中研磨,则得到的原料粉不仅混合不均匀,并且不同的原料粉的粒径也相差甚远。通过本发明步骤s100中的一次球磨,可以使各原料粉末之间接触更充分,从而有助于后续煅烧过程的完全反应。

50.在本发明的一些实施例中,所述一次球磨在球磨机中进行;所述一次球磨采用乙醇和zro2球作为球磨介质;进行一次球磨时,所述球磨机转速为250-360rpm/min,例如250rpm/min、260rpm/min、300rpm/min、350rpm/min、360rpm/min;所述一次球磨的时间为12-24小时,例如12小时、15小时、20小时、24小时。通过一次球磨,可以使各个组分混合均匀,使不同的原料粉的粒径均较小,可以让各个组分的粉末之间接触更充分,从而有助于后续煅烧过程的完全反应。

51.s200、将所述混料进行预烧,生成预合成陶瓷粉体;

52.根据本发明的一些实施例,预烧在密闭、空气气氛下进行。所述预烧的温度为700-850℃,例如700℃、750℃、800℃、850℃;如果温度过低,则会导致粉料没有足够的能量发生反应;如果温度过高,则可能会形成杂相或发生相分解。

53.根据本发明的一些实施例,所述预烧的升温速率为每分钟3-5℃,例如每分钟3℃、每分钟4℃、或者每分钟5℃。

54.根据本发明的一些实施例,所述预烧的时间为2-4小时,例如2小时、3小时、4小时。如果预烧的时间过短,则会导致物料间的反应不完全;如果预烧的时间过长,则bi元素容易挥发损失至空气中。

55.s300、将所述预合成陶瓷粉体进行二次球磨;

56.在本发明的一些实施例中,所述二次球磨在球磨机中进行,所述二次球磨采用乙醇和zro2球作为球磨介质;进行二次球磨时,所述球磨机转速为250-360rpm/min,例如250rpm/min、260rpm/min、300rpm/min、350rpm/min、360rpm/min。

57.在本发明的一些实施例中,所述二次球磨的时间选自12-24小时,例如12小时、15小时、20小时、24小时。如果二次球磨的时间过短,则达不到减小粒径的目的;如果二次球磨的时间过长,则粉料粒径的减小程度有限,还存在增加成本的缺陷。

58.经过预烧之后所得到的预合成陶瓷粉体容易出现结块问题,通过二次球磨,可以减小粉体粒度,还可以使预合成陶瓷粉体中成相和未成相部分再次混合。

59.在本发明的一些实施例中,在进行二次球磨之后,所述方法还包括烘干的步骤,通过烘干,可以除去在二次球磨时所加入的溶剂,进而可以得到干燥的粉末。

60.s400、在经过所述二次球磨的预合成陶瓷粉体中加入粘结剂,进行造粒,过筛,经过冷压成型,得到陶瓷生坯;

61.所述粘结剂为浓度3~6wt%的聚乙烯醇水溶液。所述粘结剂的加入量是经过所述二次球磨的预合成陶瓷粉体质量的1-3%。通过加入粘结剂,可以保证进行冷压成型时样品不碎裂。

62.选用100~200目筛网进行过筛。通过过筛,可以得到较小尺寸的粒料。

63.所述冷压成型的压力为2-6mpa,例如为2mpa、3mpa、4mpa、5mpa、6mpa。在该压力下,可以使压成的样品结构紧密。

64.s500、将所述陶瓷生坯进行排胶;

65.所述排胶的温度为600-650℃,所述排胶的升温速率为1-3℃/min,所述排胶的时间为3-4小时。通过排胶,可以除去步骤s400中所加入的粘结剂,可以避免在烧结时粘结剂对陶瓷结构带来负面影响。

66.s600、将经过排胶的所述陶瓷生坯进行烧结,得到铋基焦绿石介电储能陶瓷。

67.在本发明的一些实施例中,烧结的气氛为空气。所述烧结的温度为900-1150℃,例如900℃、950℃、1000℃、1050℃、1100℃、1150℃;如果烧结的温度过低,则无法生成致密的陶瓷;如果烧结的温度过高,则容易发生陶瓷过烧,降低致密度。

68.所述烧结的升温速率为5-8℃/min,例如5℃/min、6℃/min、7℃/min、8℃/min;所述烧结的时间为3-4小时,例如3小时、4小时。在本发明的烧结条件下,可以得到高致密度和纯相焦绿石结构,最终形成的产品具有优异的储能性能。

69.由此,该方法所制备的铋基焦绿石介电储能陶瓷具有前文所述的铋基焦绿石介电储能陶瓷所具有的全部特征和优点,在此不再赘述。总的来说,由该方法所制备的铋基焦绿石介电储能陶瓷结构稳定、具有优异介电稳定性以及高电介质储能性能,具有广泛的应用前景。此外,该方法还具有操作简单、生产成本低等优点。

70.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

71.实施例1

72.(1)按照bi

1.5

zn

0.75

mg

0.25

nb

1.5

o7的化学组成配比,称取bi2o3、zno、mgo和nb2o5,将各组分放入球磨机中混合均匀,球磨采用无水乙醇和zro2球作为球磨介质,球磨机转速为260rpm/min,混合球磨12小时;

73.(2)将上述混合烘干后得到的粉煅烧,温度为800℃,时间为3小时,随炉自然冷却;

74.(3)将煅烧粉进行二次球磨,采用无水乙醇和zro2球作为球磨介质,球磨机转速为360rpm/min,混合球磨15小时;

75.(4)向二次球磨粉料加入浓度为5wt%的聚乙烯醇水溶液粘结剂,其加入量为粉体质量的3%,混合均匀进行造粒,过150目的筛后,经过冷压成型得到陶瓷生坯,压片成型的压力为4mpa;

76.(5)将得到的生坯进行排胶,温度为600~650℃,升温速率为2℃/min,保温时间为3小时,之后随炉自然冷却;

77.(6)将排完胶的生坯在空气气氛下进行烧结,烧结温度为1000℃,升温速度为5℃/min,保温时间为4小时,之后随炉自然冷却。

78.对实施例1制备出的铋基焦绿石介电储能陶瓷材料进行xrd表征,其xrd图谱参考图2,可以发现其主相为纯bi

1.5

znnb

1.5

o7相。如图3所示为由本实施例所得陶瓷材料的sem图,可以看出陶瓷结构致密。

79.将得到的陶瓷通过打磨和抛光过程,测试其铁电性能。图6为本实施例陶瓷材料的电滞回线。得到的电滞回线呈长线性,击穿强度为500kv/cm。如图9,通过储能密度计算公式计算得出,本实施例铋基焦绿石介电储能陶瓷的有效储能密度为2.19j/cm3,储能效率为95.9%。

80.实施例2

81.(1)按照bi

1.5

zn

0.75

mg

0.25

nb

0.75

ta

0.75

o7的化学组成配比,称取bi2o3、zno、mgo、nb2o5和ta2o5,将各组分放入球磨机中混合均匀;球磨采用无水乙醇和zro2球作为球磨介质,球磨机转速为260rpm/min,混合球磨12小时;

82.(2)将上述混合烘干后得到的粉煅烧,温度为800℃,时间为3小时,随炉自然冷却;

83.(3)将煅烧粉进行二次球磨,采用无水乙醇和zro2球作为球磨介质,球磨机转速为360rpm/min,混合球磨15小时;

84.(4)向二次球磨粉料加入浓度为5wt%的聚乙烯醇水溶液粘结剂,其加入量为粉体质量的3%,混合均匀进行造粒,过150目的筛后,经过冷压成型得到陶瓷生坯,压片成型的压力为4mpa;

85.(5)将得到的生坯进行排胶,温度为600~650℃,升温速率为2℃/min,保温时间为3小时,之后随炉自然冷却;

86.(6)将排完胶的生坯在空气气氛下进行烧结,烧结温度为1150℃,升温速度为5℃/min,保温时间为4小时,之后随炉自然冷却。

87.对实施例2制备出的熵调控铋基焦绿石介电陶瓷材料进行xrd表征,其xrd图谱参考图2,可以发现其主相为纯bi

1.5

znta

1.5

o7相。如图4所示为由本实施例所得陶瓷材料的sem图,可以看出陶瓷结构致密。

88.将得到的陶瓷通过打磨和抛光过程,测试其铁电性能。图7为本实施例陶瓷材料的电滞回线。得到的电滞回线呈长线性,击穿强度为650kv/cm。如图10,通过储能密度计算公式计算得出,本实施例铋基焦绿石介电储能陶瓷的有效储能密度为2.72j/cm3,储能效率为90.7%。

89.实施例3

90.(1)按照bi

1.5

zn

0.75

mg

0.25

nb

3/8

ta

3/8w3/8

ti

3/8

o7的化学组成配比,称取bi2o3、zno、mgo、nb2o5、ta2o5、wo3和tio2,将各组分放入球磨机中混合均匀;球磨采用无水乙醇和zro2球作为球磨介质,球磨机转速为260rpm/min,混合球磨12小时;

91.(2)将上述混合烘干后得到的粉煅烧,温度为800℃,时间为3小时,随炉自然冷却;

92.(3)将煅烧粉进行二次球磨,采用无水乙醇和zro2球作为球磨介质,球磨机转速为360rpm/min,混合球磨15小时;

93.(4)向二次球磨粉料加入浓度为5wt%的聚乙烯醇水溶液粘结剂,其加入量为粉体质量的3%,混合均匀进行造粒,过150目的筛后,经过冷压成型得到陶瓷生坯,压片成型的压力为4mpa;

94.(5)将得到的生坯进行排胶,温度为600~650℃,升温速率为2℃/min,保温时间为3小时,之后随炉自然冷却;

95.(6)将排完胶的生坯在空气气氛下进行烧结,烧结温度为950℃,升温速度为5℃/min,保温时间为4小时,之后随炉自然冷却。

96.对实施例3制备出的铋基焦绿石介电陶瓷材料进行xrd表征,其xrd图谱参考图2,可以发现其主相为纯bi

1.5

znta

1.5

o7相。如图5所示为由本实施例所得陶瓷材料的sem图,可以看出陶瓷结构致密。

97.将得到的陶瓷通过打磨和抛光过程,测试其铁电性能。图8为本实施例陶瓷材料的电滞回线。得到的电滞回线呈长线性,击穿强度为550kv/cm。如图11,通过储能密度计算公式计算得出,本实施例铋基焦绿石介电储能陶瓷的有效储能密度为1.13j/cm3,储能效率为93.6%。

98.由实施例1-3可以看出,本发明的铋基焦绿石介电储能陶瓷同时具有较高的击穿强度、优异的储能密度和较高的储能效率,具有广泛的应用前景。

99.在本说明书的描述中,参考术语“一个实施方式”、“另一个实施方式”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

100.尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。