1.本发明涉及建筑材料、固体废弃物资源化以及绿色低碳发展领域,特别涉及一种掺煤制油渣的钢渣骨料低碳道路混凝土及其制备方法

背景技术:

2.我国的能源储备特点是“富煤、少油、缺气”,煤炭在我国一次能源消费总量中占据70%的份额,而石油和天然气严重不足。近年来,随着我国工业的迅速发展和国民经济的快速增长,石油资源的紧缺导致原油对外依存度不断提高,截至2019年,中国年原油进口量为50572万t,石油对外依赖度上升为72%。为了缓解我国高度依赖石油进口带来的风险,发展将煤炭通过科学手段转化为石油的煤制油工艺,是缓解石油和天然气供需矛盾的现实手段。近年来,我国煤制油技术日趋成熟,2020年煤制油能力约3000万吨,但是每产出1t成品油便会产生0.7t固体废渣,即煤制油渣。

3.煤制油残渣是煤制油工业的主要污染产物,妥善解决煤制油残渣是实现煤制油工艺绿色发展的重要组成部分。2019年我国煤气化渣产生量为2500万吨,而综合利用量为203万吨,综合利用率仅8.12%。煤制油渣难以降解,目前多采用传统工艺处理,如燃烧、气化、炼焦、掺烧、堆放等,不但增加企业运输成本,若堆存处置还会浪费矿物资源,挤占土地,同时在堆存过程中,会因为灰尘逸散带来大气污染、重金属溶出带来地下水污染等环境问题。不合理的处理方式对自然环境造成了严重威胁,加剧全球温室效应,大量苯系物的排放将对周边地区居民的生活健康产生不良影响。

4.目前虽然有将煤气化炉渣粉磨后作为砌体材料、水泥混合材,或者按百分比取代砂石骨料提高混凝土的抗渗性、抗冻性等耐久性能的研究,但所用炉渣多为流化床炉渣,与煤制油炉渣有很大不同。煤制油渣的主要成分除了没有烧失完全的残碳外,还包含大量sio2、al2o3等活性物质,与硅酸泥水泥成分相近,具有较高的水化胶凝活性。目前大部分关于煤制油渣在建材行业的应用,主要为替代细骨料或者替代少量水泥,对提高煤制油渣的综合利用量的成效不佳,且没有发挥煤制油渣的水化胶凝性。

5.专利cn 113336516 a公开了一种采用多元固废制备的胶凝材料及其协同调控方法,在胶凝材料中使用了重量百分比为1.5%的煤气化渣,得到了性能优异的胶凝材料,消纳了多种固体废弃物。但此专利中使用的煤气化渣比例过少,对解决堆存问题作用不大。

6.专利cn 107619238 a公开了一种利用煤制油残渣制备喷射混凝土的配方及方法,将煤制油残渣进行通过过滤筛进行筛分,筛除大于10mm的颗粒和小于0.1mm的颗粒,得到符合要求的煤制油残渣;将筛分后的残渣、水泥、水与复合外加剂根据所述重量份数混合均匀,获得喷射混凝土材料。但此专利中公开的喷射混凝土应用场景较局限,无法实现煤制油渣的综合利用量大幅提高。

技术实现要素:

7.针对以上情况,本发明意在提供一种掺煤制油渣的钢渣骨料低碳道路混凝土及其

制备方法,通过综合利用煤制油渣、脱硫石膏和钢渣,以实现资源的循环利用,且节能减排效果明显。

8.需要说明的是,本发明使用煤制油渣和脱硫石膏替代水泥,使用钢渣替代天然砂石骨料,制备掺煤制油渣的钢渣骨料低碳道路混凝土,其中煤制油渣在胶凝材料中占比在50%以上。本发明主要原理为在复盐效应和硅的四配位同构化效应的基础上,充分发挥煤制油渣、脱硫石膏和钢渣的协同效应,使煤制油渣在脱硫石膏和钢渣的双重作用下激发胶凝活性。本发明综合利用了煤制油渣、脱硫石膏和钢渣三种工业固体废弃物,在保证混凝土强度、耐磨性和耐久性性能的同时,可大幅降低水泥用量、提高工业固废的综合利用率,在满足经济建设的同时满足保护环境的需要。

9.为了实现上述目的,本发明申请的技术方案如下:

10.一种掺煤制油渣的钢渣骨料低碳道路混凝土,主要由以下物质组成:按重量份计,5.0~12.8份的煤制油渣,0~2.4份的水泥,0.5~2.4份的工业副产石膏,38.4~50.0份的钢渣粗骨料,27.8~40.0份钢渣细骨料,0.01~0.5份的减水剂,5.0~7.2份的水。

11.所述煤制油渣指煤炭的直接(间接)液化加工过程中产生的废渣。煤制油渣包含大量sio2、al2o3等活性物质,与硅酸泥水泥成分相近,具有较高的水化胶凝活性,用作胶凝材料,可充分发挥其在制备混凝土中的作用。

12.所述水泥为等级为42.5及以上的硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、粉煤灰硅酸盐水泥、火山灰质硅酸盐水泥、复合硅酸盐水泥的一种或多种。

13.所述脱硫石膏是指工业生产中产生的以硫酸钙为主要成分的工业废料。脱硫石膏的主要成分为caso4·

2h2o,成分较单一,纯度较高,且产量大、全国各地皆有分布,易于取得。

14.所述钢渣骨料中的细集料部分的粒径范围小于5mm,且安定性符合yb/t 4187-2009《道路用钢渣砂》的相关规定。

15.所述钢渣骨料中的粗集料部分的粒径范围为5~20mm,且压碎值≤30%,且安定性符合gb/t 25824-2010《道路用钢渣》的相关规定。

16.优选的,所述钢渣细骨料中0~0.15mm微粉部分的安定性符合gb/t 20491-2017《用于水泥和混凝土中的钢渣粉》中的相关规定。此部分钢渣微粉有胶凝材料的作用,需保证混凝土的强度及安定性。

17.所述减水剂为聚羧酸系高效减水剂。

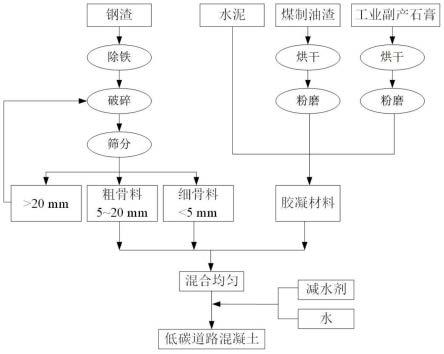

18.再有,本发明还请求保护上述掺煤制油渣的钢渣骨料低碳道路混凝土的制备方法,具体包括以下步骤:

19.1)将煤制油渣、脱硫石膏分别于100℃、50℃温度下进行烘干,并分别粉磨至比表面积400~600m2/kg,再将粉磨后的煤制油渣、脱硫石膏与水泥按质量百分比称量并混合均匀,得到胶凝材料;

20.2)将钢渣经除铁后进行破碎、筛分,其中粒径范围在10~20mm的用作粗骨料,粒径范围小于10mm的用作细骨料,粒径范围大于20mm的继续进行破碎、筛分,形成闭路循环;

21.3)按质量百分比称量胶凝材料、钢渣骨料、减水剂,将胶凝材料与钢渣骨料混合均匀后,加入减水剂和水进行搅拌,搅拌均匀后进行浇筑及养护,即得掺煤制油渣的钢渣骨料低碳道路混凝土。

22.水泥熟料中cao含量的波动范围为62%-67%,取cao含量为64%计算可得,生产1吨水泥熟料需要1.14吨碳酸钙,同时释放0.5吨二氧化碳。每吨水泥熟料生产总能耗按108公斤标煤计算,每吨标煤燃烧按排放2620公斤二氧化碳计算,则生产1吨水泥熟料所燃烧的标煤排放的二氧化碳量为0.28吨。因此,每生产1吨水泥熟料共排放二氧化碳0.78吨。本发明中水泥的使用量仅为胶凝材料总量的0~15%,其余部分均为煤制油渣和脱硫石膏。因此与水泥相比,使用1吨本发明中的胶凝材料,可减排二氧化碳0.66~0.78吨。

23.与现有技术相比,本发明公开的一种掺煤制油渣的钢渣骨料低碳道路混凝土及其制备方法,具有以下优点:

24.1、本发明中煤制油渣在胶凝材料中占比在50%以上,能消纳大量煤制油渣,且与其他胶凝材料协同反应,能更好的发挥煤制油渣的水化胶凝活性,使煤制油渣的作用发挥到最大,为解决煤制油渣堆存和处理提供了新思路。

25.2、本发明使用钢渣替代天然砂石骨料,钢渣仅通过破碎、筛分后即可使用,节约了天然砂石资源,同时提高了混凝土的耐磨性、降低了混凝土成本。

26.3、本发明中水泥使用量较低,大部分胶凝材料及全部骨料均为工业固体废弃物,极大的降低了混凝土的成本和碳排放,相比普通水泥混凝土,本发明可降低co2排放50%以上。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

28.图1为本发明所述掺煤制油渣的钢渣骨料低碳道路混凝土制备方法的工艺流程

具体实施方式

29.下面将结合本发明实施例与说明书附图对本发明公开的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明实施例公开了一种掺煤制油渣的钢渣骨料低碳道路混凝土,主要由以下物质组成:按重量份计,5.0~12.8份的煤制油渣,0~2.4份的水泥,0.5~2.4份的工业副产石膏,38.4~50.0份的钢渣粗骨料,27.8~40.0份钢渣细骨料,0.01~0.5份的减水剂,5.0~7.2份的水。

31.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

32.实施例1

33.一种掺煤制油渣的钢渣骨料低碳道路混凝土,标号为c30,按重量份计包括9.7份

的煤制油渣,2.1份的水泥,2.1份的工业副产石膏,46.7份的钢渣粗骨料,33.7份钢渣细骨料,0.13份的减水剂,5.6份的水。混凝土制备方法如下:

34.1)将煤制油渣、脱硫石膏分别于100℃、50℃温度下进行烘干,并分别粉磨至比表面积550m2/kg和380m2/kg,再将粉磨后的煤制油渣、脱硫石膏与水泥称量并混合均匀,得到胶凝材料;

35.2)将钢渣经除铁后进行破碎、筛分,其中粒径范围在10~20mm的用作粗骨料,粒径范围小于10mm的用作细骨料,粒径范围大于20mm的继续进行破碎、筛分,形成闭路循环;

36.3)按照重量份计算混凝土配合比,如表1所示。按表1称取各胶凝材料、钢渣粗细骨料、减水剂、水,将胶凝材料与钢渣骨料混合均匀后,加入减水剂和水进行搅拌,搅拌均匀后进行浇筑及养护,即得掺煤制油渣的钢渣骨料低碳道路混凝土。

37.表1混凝土配合比(kg/m3)

[0038][0039]

实施例2

[0040]

一种掺煤制油渣的钢渣骨料低碳道路混凝土,标号为c30,按重量份计包括10.2份的煤制油渣,0.6份的水泥,1.2份的工业副产石膏,44.4份的钢渣粗骨料,37.2份钢渣细骨料,0.09份的减水剂,6.4份的水。混凝土制备方法如下:

[0041]

1)将煤制油渣、脱硫石膏分别于100℃、50℃温度下进行烘干,并分别粉磨至比表面积550m2/kg和420m2/kg,再将粉磨后的煤制油渣、脱硫石膏与水泥称量并混合均匀,得到胶凝材料;

[0042]

2)将钢渣经除铁后进行破碎、筛分,其中粒径范围在10~20mm的用作粗骨料,粒径范围小于10mm的用作细骨料,粒径范围大于20mm的继续进行破碎、筛分,形成闭路循环;

[0043]

3)按照重量份计算混凝土配合比,如表2所示。按表2称取各胶凝材料、钢渣粗细骨料、减水剂、水,将胶凝材料与钢渣骨料混合均匀后,加入减水剂和水进行搅拌,搅拌均匀后进行浇筑及养护,即得掺煤制油渣的钢渣骨料低碳道路混凝土。

[0044]

表2混凝土配合比(kg/m3)

[0045][0046]

实施例3

[0047]

一种掺煤制油渣的钢渣骨料低碳道路混凝土,标号为c30,按重量份计包括11.8份的煤制油渣,2.1份的工业副产石膏,41.8份的钢渣粗骨料,28.6份钢渣细骨料,0.21份的减水剂,5.4份的水。混凝土制备方法如下:

[0048]

1)将煤制油渣、脱硫石膏分别于100℃、50℃温度下进行烘干,并分别粉磨至比表面积550m2/kg和450m2/kg,再将粉磨后的煤制油渣与脱硫石膏称量并混合均匀,得到胶凝材

料;

[0049]

2)将钢渣经除铁后进行破碎、筛分,其中粒径范围在10~20mm的用作粗骨料,粒径范围小于10mm的用作细骨料,粒径范围大于20mm的继续进行破碎、筛分,形成闭路循环;

[0050]

3)按照重量份计算混凝土配合比,如表3所示。按表3称取各胶凝材料、钢渣粗细骨料、减水剂、水,将胶凝材料与钢渣骨料混合均匀后,加入减水剂和水进行搅拌,搅拌均匀后进行浇筑及养护,即得掺煤制油渣的钢渣骨料低碳道路混凝土。

[0051]

表2混凝土配合比(kg/m3)

[0052][0053][0054]

实施例4

[0055]

一种掺煤制油渣的钢渣骨料低碳道路混凝土,标号为c30,按重量份计包括7.2份的煤制油渣,2.4份的水泥,2.4份的工业副产石膏,49.4份的钢渣粗骨料,32.9份钢渣细骨料,0.11份的减水剂,5.7份的水。混凝土制备方法如下:

[0056]

1)将煤制油渣、脱硫石膏分别于100℃、50℃温度下进行烘干,并分别粉磨至比表面积500m2/kg和400m2/kg,再将粉磨后的煤制油渣、脱硫石膏与水泥称量并混合均匀,得到胶凝材料;

[0057]

2)将钢渣经除铁后进行破碎、筛分,其中粒径范围在10~20mm的用作粗骨料,粒径范围小于10mm的用作细骨料,粒径范围大于20mm的继续进行破碎、筛分,形成闭路循环;

[0058]

3)按照重量份计算混凝土配合比,如表2所示。按表2称取各胶凝材料、钢渣粗细骨料、减水剂、水,将胶凝材料与钢渣骨料混合均匀后,加入减水剂和水进行搅拌,搅拌均匀后进行浇筑及养护,即得掺煤制油渣的钢渣骨料低碳道路混凝土。

[0059]

表2混凝土配合比(kg/m3)

[0060][0061]

为此,为了进一步验证本发明的优异效果,发明人还进行了如下实验:

[0062]

对比例1

[0063]

标号为c30的普通水泥道路混凝土,按重量份计包括8.7份的水泥,2.9份的s95矿渣粉,2.9份的ⅱ级粉煤灰,44.4份的石子(粒径为10~20mm),34.5份的砂子(粒径为0~10mm),0.04份的减水剂,6.6份的水。混凝土制备方法如下:

[0064]

按照重量份计算混凝土配合比,如表3所示。按表3称取各胶凝材料、砂子、石子、减水剂、水,将胶凝材料与骨料混合均匀后,加入减水剂和水进行搅拌,搅拌均匀后进行浇筑及养护,即得普通水泥道路混凝土。

[0065]

表3混凝土配合比(kg/m3)

[0066][0067]

以及,各实施例及对比例强度检测结果如表4所示。

[0068]

表4强度检测结果

[0069][0070]

由上表可知,本发明制备的低碳道路混凝土具有优良的抗压强度性能。并通过对比可知,使用煤制油渣、脱硫石膏替代大部分水泥作为胶凝材料、使用钢渣作为骨料制备的低碳道路混凝土虽然在早期强度比水泥混凝土低,但28天时均呈现出更优异的强度性能。煤制油渣、脱硫石膏、水泥以及钢渣协同反应,在本发明中水泥掺量较低的情况下,水泥水化对早期强度有较大贡献,而随着水化的进行,煤制油渣和钢渣的活性不断被激发,水化反应持续进行,为混凝土提供强度支持,同时钢渣骨料强度高且具有胶凝活性,可与浆体中的胶凝材料协同反应,提高界面结合强度,能够在一定范围内提高混凝土的抗压强度,且替代了天然砂石骨料。

[0071]

因此,综合上述分析可知,本发明通过使用煤制油渣、脱硫石膏、钢渣制备低碳道路混凝土,不仅降低了混凝土的成本,同时还解决了这几类工业固体废弃物的堆存和利用的问题,也为建材领域节能降碳提供了思路。

[0072]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。