1.本发明涉及一种乙烯齐聚方法,尤其涉及一种乙烯高活性齐聚生产1-辛烯的方法。

背景技术:

2.α-烯烃(例如1-己烯、1-辛烯)作为乙烯齐聚的产物,被大量用作聚烯烃聚合的共聚单体,近年来随着poe、pop和m-lldpe等高端聚烯烃的发展,α-烯烃的市场需求急剧增加。

3.目前,工业上1-己烯的生产主要依靠乙烯选择性三聚工艺,其1-己烯选择性高达96%以上,如phillips、中石油和中石化均有乙烯选择性三聚装置。然而,1-辛烯主要靠乙烯非选择性齐聚制得,传统工艺生产的α-烯烃为c4-c20的混合物,产物符合schulz-flory分布,1-辛烯选择性一般在20-30%,为得到1-辛烯纯品需连续精馏分离,能耗较高。南非sasol开发了一种乙烯选择性四聚工艺,在三价铬化合物和iprn(pph2)2组成的催化体系存在下,由甲基铝氧烷(mao)作为助催化剂,进行乙烯选择性四聚,生产1-辛烯,其中1-辛烯选择性高达70%以上(journal of the american chemical society,126(2004)14712)。sasol于2014年建设首套乙烯选择性四聚装置,生产规模10万吨/年。

4.然而,由sasol开发的催化体系的缺点在于,仅在使用过量的昂贵助催化剂甲基铝氧烷(mao)时才能实现催化性能,也就是,al/cr的摩尔比为300-500时才表现出高活性,与工业中广泛使用的其他烷基铝类助催化剂相比,具有非常高的生产成本。

5.为了降低生产成本,目前普遍采用铝氧烷和烷基铝复配的方式来减少mao类助催化剂的用量,如cn109476779a提供的乙烯低聚方法中,使用含有至少两种不同铝化合物(铝氧烷和烷基铝)的助催化剂混合物。cn106061607a将改性甲基铝氧烷(mmao-3a)和三乙基铝(tea)混合使用,其认为组合使用的mmao-3a和tea可提供成本有效的助催化剂体系。但上述方法在降低生产成本的同时也会导致聚合活性和产物选择性的下降,并不能实现真正意义上的经济性。

技术实现要素:

6.为了解决以上技术问题,本发明提出一种乙烯高活性齐聚生产1-辛烯的方法,通过独特的进料方式在降低的铝氧烷用量的情况下仍可以保证较高的聚合活性,能够真正意义上的实现降低成本。

7.为实现上述目的,本发明所采用的技术方案如下:

8.一种乙烯高活性齐聚生产1-辛烯的方法,包括以下步骤:

9.a、形成至少由主催化剂、铝氧烷类助催化剂组成的第一物料流;

10.b、形成至少由烷基铝类助催化剂组成的第二物料流;

11.c、将第一物料流和第二物料流分别地供给至少一个包含溶解在工艺溶剂中的乙烯单体的反应区;

12.d、在至少一个反应区内在所述主催化剂、铝氧烷类助催化剂、烷基铝类助催化剂

的存在下使乙烯单体聚合,制得包含1-辛烯的反应液。

13.本发明在持续地研究中发现,烷基铝类助催化剂在乙烯齐聚反应中对金属的活化效果远低于铝氧烷类助催化剂,因此通过烷基铝和铝氧烷的直接混合来降低铝氧烷的用量,会以牺牲反应活性为代价,并不能真正意义上的起到降低成本的效果。令人意外的是,本发明通过将主催化剂、铝氧烷类助催化剂混合后形成第一物料流,再与烷基铝类助催化剂组成的第二物料流分别进料至反应区中,可以在保持较低的铝氧烷用量的情况下显著提高聚合活性,更有利于提高1-辛烯的产量,从而提高装置的经济性。

14.在本发明提供的一项优选方案中,所述第一物料流、第二物料流各自独立地包括工艺溶剂的一部分且有或者没有乙烯单体存在。

15.在本发明提供的一项优选方案中,所述第一物料流、第二物料流中均不存在乙烯单体或仅存在低浓度例如质量浓度≤10%的乙烯单体。

16.在本发明提供的一项优选方案中,所述第一物料流中主催化剂和铝氧烷类助催化剂在进入反应区之前的混合时间为30s-30min,优选5-10min。

17.在本发明提供的一项优选方案中,所述第一物料流中工艺溶剂的含量占其总质量的20-99%;所述第二物料流中工艺溶剂的含量占其总质量的30-98%。

18.在本发明提供的一项优选方案中,所述工艺溶剂为非配位惰性液体和/或充当单体或反应产物的液态烯烃如乙烯、1-己烯、1-辛烯,其中非配位惰性液体优选异构烷烃、直链和支链的脂肪族烃、烷基取代或未取代的脂环族烃、卤化烃、芳族烃、腈类中的任意一种或多种的混合,更优选异构烷烃、异丁烷、正丁烷、正戊烷、异戊烷、正己烷、异己烷、正庚烷、正辛烷、正壬烷、十二烷、环己烷、环庚烷、甲基环己烷、甲基环庚烷、全氟化c

4-10

烷烃、氯苯、二氯甲烷、苯、甲苯、均三甲苯、二甲苯、乙腈中的任意一种或多种的混合。

19.在本发明提供的一项优选方案中,所述反应区内的聚合反应温度为40-60℃,反应压力3.0-6.0mpa,反应时间为1-120min优选30-60min。

20.所述反应区可以是存在于一个反应器内的一个或多个反应区,也可以是一个或多个反应器相互组合构成一个或多个反应区,本发明中反应区的定义仅为提供实现乙烯聚合反应的场所,对其涉及反应器的类型和数量并没有特别限制。

21.适用的反应器类型可以是连续搅拌釜式反应器、管式反应器、塔式反应器中的任意一种或多种的组合。

22.在本发明提供的一项优选方案中,所述主催化剂由金属铬和配体组成的络合物;

23.所述主催化剂可以是一种或多种金属铬配位催化剂,适合的配体可用下式i表示:

[0024][0025]

式i中,a表示元素c、n、b、si中的一种或多种;r表示与a通过单键或双键连接的氢、

烷基或硅烷基等。或者,式i中a-r表示含*-n-si-*,*-c-c-*,*-c=c-*等骨架结构的桥联基团,其中,*仅指连接位,无具体含义。

[0026]

作为优选的具体示例,所述主催化剂可以是选自:

[0027]

(苯基)2pn(异丙基)p(苯基)2;

[0028]

(苯基)2pn(叔丁基)p(苯基)2;

[0029]

(苯基)2pn(1,2-二甲基丙基)p(苯基)2;

[0030]

(苯基)2p(叔丁基)c=chp(苯基)2;

[0031]

(苯基)2p(异丙基)c=chp(苯基)2;

[0032]

(苯基)2p(正丁基)c=chp(苯基)2;

[0033]

(苯基)2p(正丁基)n-si(甲基)2p(苯基)2;

[0034]

(苯基)2p(异丙基)n-si(甲基)2p(苯基)2;

[0035]

(苯基)2p(叔丁基)n-si(甲基)2p(苯基)2。

[0036]

所述第一物料流中,主催化剂和铝氧烷类助催化剂的用量以cr/al的摩尔比计,为1:(100-300);

[0037]

所述第一物料流和第二物料流的进料比,以铝氧烷类助催化剂/烷基铝类助催化剂的摩尔比计,为1:(0.3-3)。

[0038]

在本发明提供的一项优选方案中,所述铝氧烷类助催化剂选自c

1-5

烷基铝氧烷或改性铝氧烷,优选甲基铝氧烷、乙基铝氧烷、丙基铝氧烷、异丁基铝氧烷、异丙基铝氧烷、叔丁基铝氧烷、改性甲基铝氧烷、改性乙基铝氧烷、改性丙基铝氧烷中的至少一种。

[0039]

在本发明提供的一项优选方案中,所述烷基铝类助催化剂为c

1-30

烷基铝或c

1-30

烷基铝的卤代物,优选选自三甲基铝、三乙基铝、三正己基铝、三异丁基铝、三正辛基铝、氯化二乙基铝、氯化二异丁基铝和二氯化乙基铝中的至少一种。

[0040]

本发明通过独特的进料方式在降低的铝氧烷用量的情况下仍可以保证较高的聚合活性,能够真正意义上的实现降低成本。

具体实施方式

[0041]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

[0042]

一、下述各例中主要原料来源信息:

[0043]

(苯基)2pn(异丙基)p(苯基)2:根据文献journal of the american chemical society(2004),126(45),14712-14713合成;

[0044]

(苯基)2pn(叔丁基)p(苯基)2:根据文献journal of the american chemical society(2004),126(45),14712-14713合成;

[0045]

(苯基)2pn(1,2-二甲基丙基)p(苯基)2:根据文献journal of the american chemical society(2004),126(45),14712-14713合成;

[0046]

(苯基)2p(叔丁基)c=chp(苯基)2:根据文献catalysis communications(2019),121,15-18合成;

[0047]

(苯基)2p(异丙基)c=chp(苯基)2:根据文献catalysis communications(2019),121,15-18合成;

[0048]

(苯基)2p(正丁基)c=chp(苯基)2:根据文献catalysis communications(2019),121,15-18合成;

[0049]

(苯基)2p(异丙基)n-si(甲基)2p(苯基)2:根据文献catalysis science&technology(2017),7(21),5011-5018合成;

[0050]

(苯基)2p(2,6-二异丙基苯基)n-si(甲基)2p(苯基)2:根据文献catalysis science&technology(2017),7(21),5011-5018合成;

[0051]

(苯基)2p(环戊基)n-si(甲基)2p(苯基)2:根据文献catalysis science&technology(2017),7(21),5011-5018合成;

[0052]

改性甲基铝氧烷(mmao-3a):7wt%al的正庚烷溶液,诺力昂化学品国际有限公司;

[0053]

甲基铝氧烷(mao):10.0wt%al的甲苯溶液,诺力昂化学品国际有限公司;

[0054]

乙基铝氧烷(eao):25wt%al的己烷溶液,北京伊诺凯科技有限公司;

[0055]

异丁基铝氧烷(ibao):10wt%al的甲苯溶液,北京伊诺凯科技有限公司;

[0056]

三乙基铝(tea):16.9wt%al的正己烷溶液,北京伊诺凯科技有限公司;

[0057]

三异丁基铝(tiba):25.0wt%al的甲苯溶液,北京伊诺凯科技有限公司;

[0058]

三甲基铝(tma):16.5wt%al的甲苯溶液,北京伊诺凯科技有限公司;

[0059]

乙酰丙酮铬:98%,北京伊诺凯科技有限公司;

[0060]

甲苯:99%,北京伊诺凯科技有限公司;

[0061]

二、本发明的各例中采用如下的测试方法:

[0062]

液相产物通过气相色谱来表征,从而获取液相各个产物的质量,固体产品通过分离干燥称重;

[0063]

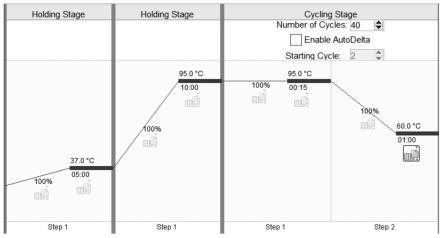

气相色谱的分析条件:进样品温度:250℃;柱箱温度:35℃;

[0064]

升温程序:先在35℃下保持10分钟,然后以10℃/min的速率升至250℃,接着在250℃下保持10min,然后开始降温,直至室温;

[0065]

检测器温度:250℃;载体:1.0mpa;空气:0.03mpa;氢气:0.03mpa;

[0066]

产物的表征以壬烷作为内标物,计算的方法如下:

[0067][0068]

式中,m1代表产物中某一种物质的质量,m为壬烷的质量,a1为这种物质在gc中测量出的峰面积,a为壬烷在gc中测量出的峰面积,k为校正系数。

[0069]

以下内容结合实施例对本发明进行详细说明,但本发明并不限于以下实施例。

[0070]

主催化剂a-1配置:

[0071]

称取873.3mg(2.50mmol)乙酰丙酮铬和1602mg(3.75mmol)(苯基)2pn(异丙基)p(苯基)2溶于500ml甲苯溶液中,配置成浓度为5.0μmol/ml(以铬计)的甲苯溶液。

[0072]

主催化剂a-2配置:

[0073]

称取873.3mg(2.50mmol)乙酰丙酮铬和1655mg(3.75mmol)(苯基)2pn(叔丁基)p(苯基)2溶于500ml甲苯溶液中,配置成浓度为5.0μmol/ml(以铬计)的甲苯溶液。

[0074]

主催化剂a-3配置:

[0075]

称取873.3mg(2.50mmol)乙酰丙酮铬和1708mg(3.75mmol)(苯基)2pn(1,2-二甲基丙基)p(苯基)2溶于500ml甲苯溶液中,配置成浓度为5.0μmol/ml(以铬计)的甲苯溶液。

[0076]

主催化剂a-4配置:

[0077]

称取873.3mg(2.50mmol)乙酰丙酮铬和1644mg(3.75mmol)(苯基)2p(异丙基)c=chp(苯基)2溶于500ml甲苯溶液中,配置成浓度为5.0μmol/ml(以铬计)的甲苯溶液。

[0078]

主催化剂a-5配置:

[0079]

称取873.3mg(2.50mmol)乙酰丙酮铬和1696mg(3.75mmol)(苯基)2p(叔丁基)c=chp(苯基)2溶于500ml甲苯溶液中,配置成浓度为5.0μmol/ml(以铬计)的甲苯溶液。

[0080]

主催化剂a-6配置:

[0081]

称取873.3mg(2.50mmol)乙酰丙酮铬和1794mg(3.75mmol)(苯基)2p(正丁基)c=chp(苯基)2溶于500ml甲苯溶液中,配置成浓度为5.0μmol/ml(以铬计)的甲苯溶液。

[0082]

主催化剂a-7配置:

[0083]

称取873.3mg(2.50mmol)乙酰丙酮铬和1821mg(3.75mmol)(苯基)2p(异丙基)n-si(甲基)2p(苯基)2溶于500ml甲苯溶液中,配置成浓度为5.0μmol/ml(以铬计)的甲苯溶液。

[0084]

主催化剂a-8配置:

[0085]

称取873.3mg(2.50mmol)乙酰丙酮铬和2264mg(3.75mmol)(苯基)2p(2,6-二异丙基苯基)n-si(甲基)2p(苯基)2溶于500ml甲苯溶液中,配置成浓度为5.0μmol/ml(以铬计)的甲苯溶液。

[0086]

主催化剂a-9配置:

[0087]

称取873.3mg(2.50mmol)乙酰丙酮铬和1918mg(3.75mmol)(苯基)2p(环戊基)n-si(甲基)2p(苯基)2溶于500ml甲苯溶液中,配置成浓度为5.0μmol/ml(以铬计)的甲苯溶液。

[0088]

【实施例1】

[0089]

反应前将500ml反应釜加热至120℃,抽真空2h,采用氮气置换,待冷却至常温后采用乙烯置换3次,往反应釜中加入100ml甲苯。将1ml主催化剂a-1和0.23ml mmao-3a(al/cr=100)混合5min形成第一物料流,将0.75ml tma作为第二物料流;将第一物料流和第二物料流分别加入至反应釜中,补加100ml甲苯至反应釜,随后将反应釜内温度升至40℃,通入4.0mpa乙烯开始反应。反应20min后,将10ml的含有10vol%盐酸水溶液的乙醇加入到反应溶液中,终止反应。

[0090]

将第一物料流中铝氧烷与第二物料流中烷基铝的摩尔比记作ali/alii,则本实施例中ali/alii=1:3。

[0091]

【实施例2-27】

[0092]

参照与实施例1基本相同的方法进行乙烯聚合反应,区别仅在于表1所示的反应条件的不同。

[0093]

以下对比例1-4与实施例1相对比:

[0094]

【对比例1】

[0095]

反应前将500ml反应釜加热至120℃,抽真空2h,采用氮气置换,待冷却至常温后采用乙烯置换3次,往反应釜中加入100ml甲苯。依次将1ml主催化剂a-1、0.23ml mmao-3a(al/cr=100)、0.75ml tma加入至反应釜中,补加100ml甲苯至反应釜,随后将反应釜内温度升至40℃,通入4.0mpa乙烯开始反应。反应20min后,将10ml的含有10vol%盐酸水溶液的乙醇加入到反应溶液中,终止反应。

[0096]

【对比例2】

[0097]

反应前将500ml反应釜加热至120℃,抽真空2h,采用氮气置换,待冷却至常温后采用乙烯置换3次,往反应釜中加入100ml甲苯。将1ml主催化剂a-1和0.75ml tma混合5min形成第一物料流,将0.23ml mmao-3a作为第二物料流;将第一物料流和第二物料流分别加入至反应釜中,补加100ml甲苯至反应釜,随后将反应釜内温度升至40℃,通入4.0mpa乙烯开始反应。反应20min后,将10ml的含有10vol%盐酸水溶液的乙醇加入到反应溶液中,终止反应。

[0098]

【对比例3】

[0099]

反应前将500ml反应釜加热至120℃,抽真空2h,采用氮气置换,待冷却至常温后采用乙烯置换3次,往反应釜中加入100ml甲苯。将0.23ml mmao-3a和0.75ml tma混合5min形成第一物料流,将1ml主催化剂a-1作为第二物料流;将第一物料流和第二物料流分别加入至反应釜中,补加100ml甲苯至反应釜,随后将反应釜内温度升至40℃,通入4.0mpa乙烯开始反应。反应20min后,将10ml的含有10vol%盐酸水溶液的乙醇加入到反应溶液中,终止反应。

[0100]

【对比例4】

[0101]

反应前将500ml反应釜加热至120℃,抽真空2h,采用氮气置换,待冷却至常温后采用乙烯置换3次,往反应釜中加入100ml甲苯。将1ml主催化剂a-1、0.23ml mmao-3a(al/cr=100)、0.75ml tma预混合5min后一次性加入至反应釜中,补加100ml甲苯至反应釜,随后将反应釜内温度升至40℃,通入4.0mpa乙烯开始反应。反应20min后,将10ml的含有10vol%盐酸水溶液的乙醇加入到反应溶液中,终止反应。

[0102]

以下对比例5-8与实施例6相对比:

[0103]

【对比例5】

[0104]

反应前将500ml反应釜加热至120℃,抽真空2h,采用氮气置换,待冷却至常温后采用乙烯置换3次,往反应釜中加入100ml甲苯。依次将1ml主催化剂a-2、0.69ml mmao-3a(al/cr=300)、0.75ml tea加入至反应釜中,补加100ml甲苯至反应釜,随后将反应釜内温度升至50℃,通入4.0mpa乙烯开始反应。反应20min后,将10ml的含有10vol%盐酸水溶液的乙醇加入到反应溶液中,终止反应。

[0105]

【对比例6】

[0106]

反应前将500ml反应釜加热至120℃,抽真空2h,采用氮气置换,待冷却至常温后采用乙烯置换3次,往反应釜中加入100ml甲苯。将1ml主催化剂a-2和0.75ml tea混合7min形成第一物料流,将0.69ml mmao-3a作为第二物料流;将第一物料流和第二物料流分别加入至反应釜中,补加100ml甲苯至反应釜,随后将反应釜内温度升至50℃,通入4.0mpa乙烯开始反应。反应20min后,将10ml的含有10vol%盐酸水溶液的乙醇加入到反应溶液中,终止反应。

[0107]

【对比例7】

[0108]

反应前将500ml反应釜加热至120℃,抽真空2h,采用氮气置换,待冷却至常温后采用乙烯置换3次,往反应釜中加入100ml甲苯。将0.69ml mmao-3a和0.75ml tea混合7min形成第一物料流,将1ml主催化剂a-2作为第二物料流;将第一物料流和第二物料流分别加入至反应釜中,补加100ml甲苯至反应釜,随后将反应釜内温度升至50℃,通入4.0mpa乙烯开始反应。反应20min后,将10ml的含有10vol%盐酸水溶液的乙醇加入到反应溶液中,终止反

应。

[0109]

【对比例8】

[0110]

反应前将500ml反应釜加热至120℃,抽真空2h,采用氮气置换,待冷却至常温后采用乙烯置换3次,往反应釜中加入100ml甲苯。将1ml主催化剂a-2、0.69ml mmao-3a、0.75ml tea预混合7min后一次性加入至反应釜中,补加100ml甲苯至反应釜,随后将反应釜内温度升至50℃,通入4.0mpa乙烯开始反应。反应20min后,将10ml的含有10vol%盐酸水溶液的乙醇加入到反应溶液中,终止反应。

[0111]

对各实施例、对比例中反应活性和产品选择性进行测试,测试结果如表1所示。从实验结果可以看出,本发明中进料方式可以在较低铝氧烷用量的情况下,保证较高的催化活性,从而真正意义上实现降低生产成本。

[0112]

表1、实施例和对比例中反应条件

[0113]

[0114]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。