1.本发明涉及散热期间加工技术领域,尤其是一种制备高性能铝基片状石墨复合材料的方法。

背景技术:

2.科学技术的高速发展推动着电子产业的变革,如今,在军事通讯、航空航天等领域中微电子元器件和半导体器件的集成度越来越高,尺寸不断减小,单位面积内的热量增加,其热流密度变大。高的热流密度,会给电子设备带来严重的散热负担,若不进行合理有效的热控制及设计,将会导致电子器件的局部过热而最终影响到电子设备工作的可靠性与性能效率。

3.铝基复合材料具有高热导率、与封装芯片相匹配的热膨胀系数、质量轻、刚度大等优良性能,是目前理想的大功率集成电路模块封装散热材料。其中高体积分数的铝碳化硅复合材料研究应用较多,但是由于碳化硅的本征热导并不高,只有400w/m

·

k,复合材料热导率有局限性,难以满足高性能领域的高功率器件的散热要求。因此,目前人们将研究的目光聚集在具有更高热导率的增强相材料上,包括石墨片和金刚石颗粒。片状石墨为天然显晶质石墨,其形似鱼磷状,具有1000w/m

·

k的导热系数,相比较于普通石墨,具有更好的耐高温、导电、导热、润滑、可塑及耐酸碱等性能。金刚石的热导虽高,但其价格较贵,成本较高。并且金刚石是自然界中最硬的物质,难以加工成具有复杂结构的电子封装材料。因此,铝基片状石墨复合材料不仅能满足更高的散热需求,并且可加工成具有复杂结构的半导体封装材料,更适用于高性能高导热的电子封装领域。

4.然而片状石墨高温下易氧化,与空气中的氧气反应生成二氧化碳,在铝基片状石墨制备过程中,温度一般都大于600℃,也会造成“失重”现象,影响产品的性能。在传统的铝基复合材料制备过程中一般是采用气压浸渗的方法,其压力不高,容易产生气孔,导致其产品的致密度不高。这些现已成为铝片状石墨的制备工艺过程中亟待解决的问题。

技术实现要素:

5.本技术人针对上述现有生产技术中的缺点,提供一种制备高性能铝基片状石墨复合材料的方法,从而在真空加热炉内熔渗后,再经超高等压压铸,制备出高性能铝基片状石墨复合材料散热基板的方法。通过对真空加热炉内的片状石墨粉料进行抽真空、加热、渗铝处理,再经超高压的等压压铸等工艺,最后压铸完成后脱模,切割取出铝基片状石墨散热基板产品,即得到高性能铝基片状石墨复合材料。

6.本发明所采用的技术方案如下:

7.一种制备高性能铝基片状石墨复合材料的方法,包括如下操作步骤:

8.第一步:首先将石墨片通过振动,一层一层交错平整铺装入压铸成形模中;

9.第二步:在压铸成形模顶部的开口处盖上盖板;

10.第三步:按照石墨片在铝石墨复合材料中的体积比的要求,用压机的小压头挤压

盖板,使石墨片至要求的高度;

11.第四步:然后将盖板与铸成形模焊为一体,并切除成形模多余部分,从而形成成形模具;

12.第五步:根据渗铝的要求,在沿石墨片的纹路方向的上下板位置分别打出多个渗铝孔和冒铝孔;

13.第六步:将成形模具整体放入钢制坩埚中,再将钢制坩埚内的成形模具顶面位置放置铝块;

14.第七步:将装有成形模具的钢制坩埚一同放入真空加热炉中,关上炉门;

15.第八步:打开真空加热炉的抽气开关,开始抽真空,直至炉内气压达到10pa-10-2

pa的真空度时,停止抽真空;

16.第九步:打开保护气体开关,开始往真空炉中充入保护气体,当炉内压强与外界压强平衡时,停止充入保护气体;

17.第十步:重复第八步、第九步2-5次后,将炉内氧含量降至最低;

18.第十一步:再次打开抽真空开关,当炉内气压降至指定气压时,关闭抽真空,此时炉内处于负压状态;

19.第十二步:开始加热,设置加热炉温度为680℃-850℃,启动加热;

20.第十三步:当炉内温度达到指定温度后保温20-60分钟,此时铝块逐渐熔化为铝液,覆盖成形模具的外表面;

21.第十四步:往真空加热炉内充保护气体,处于真空状态下成形模具被熔化的铝液包裹,随着保护气体的充入,铝液因其自重和保护气体的压强作用而逐渐向下渗入到石墨片的空隙中;

22.第十五步:当炉内外压力平衡后停止充保护气体,打开真空加热炉的炉门,取出装有石墨片的钢制坩埚,并将其一同放入预热好的压力机压铸模中;

23.第十六步:往压铸模中注入精炼后铝液,此时铝液完全覆盖钢制坩埚;

24.第十七步:开启压机,缓慢降下压力机的上压头,对铝基片状石墨复合材料进行半固溶状态下的进一步压铸,使已经熔渗的石墨片得到进一步的渗铝和致密挤压,在高压下保压5-30分钟后,待铝液冷却凝固后撤压;

25.第十八步:将包裹坩埚的铝锭顶出,脱模后得到铝基片状石墨复合材料的压铸坯板;

26.第十九步:对基板坯件进一步机加工得到铝基片状石墨散热结构件。

27.其进一步技术方案在于:

28.所述压铸成形模为顶部是敞口的长方体结构。

29.所述盖板为扁状结构。

30.所述盖板的长度小于等于压铸成形模的内长。

31.渗铝孔位于压铸成形模的上方,冒铝孔位于压铸成形模的下方。

32.渗铝孔与冒铝孔交错分布。

33.保护气体为氩气或氮气。

34.第六步中,铝块熔化后铝液的体积能淹没成形模具。

35.第八步中,真空度为0.1pa。

36.第十三步中,保温30分钟。

37.本发明的有益效果如下:

38.本发明结构紧凑、合理,操作方便,通过片状石墨粉料进行制成石墨粉料块,抽真空、渗铝、充氮处理进行气压浸渗,而后经高压渗铝压铸,得到铝基片状石墨复合材料散热基板。

39.本发明首先将片状石墨颗粒平铺在压力成形模具中压制成石墨块,对石墨块进行铝液的浸渗,制备出的铝基片状石墨成分更加均匀。

40.铝在真空环境下更易除氢、减少气孔,得到精炼,片状石墨与空气隔绝,铝液渗入片状石墨粉料空隙并密封片状石墨粉料顶部,起到保护片状石墨粉料、防止其高温氧化而变质。

41.本发明采用热等静压压铸,使用了压力机进行压铸,通过高压压铸提高铝基片状石墨的浸润性能、组织的致密性和复合材料的机械性能。

42.本发明有效的解决了在铝基复合材料高温制备过程中,容易出现片状石墨的氧化失重问题,采用了真空炉营造真空环境隔绝氧气以防止片状石墨高温氧化。

43.本发明为了解决传统制备工艺所形成的金属基复合材料致密度低的问题,采用压力机铸造法,形成了具有更高致密度的铝基片状石墨复合材料。

44.本发明所述的高导热铝基片状石墨复合材料由金属基体和非金属增强相构成,其中铝为金属基,片状石墨为复合材料的增强相。

45.本发明采用铝金属与增强相片状石墨进行结合,制备出具有高导热的导热复合材料,将石墨粉料平铺在压力成形模具中,通过压头挤压的作用,制备出片状石墨块,然后对压力成形模具二次加工,使其具有上下开口,为融铝的压力浸渗做准备,针对于此复合材料的高温制备过程中片状石墨的氧化失重问题,本发明制备过程采用真空加热炉,使铝液在真空环境进行熔融浸渗,完全覆盖住片状石墨,避免了片状石墨与空气接触发生氧化反应;本发明最后采用压力浸渗,通过压力机的高压使铝液充分填充到片状石墨空隙,形成了具有高致密度、高导热的铝基片状石墨复合材料。制备出的铝基片状石墨复合材料可进行切削加工,即可得到各类结构的芯片散热器。

46.本发明在压力成形模具中压制片状石墨块,然后在真空加热炉内进行熔渗,完全覆盖并包裹住片状石墨块,避免片状石墨与氧气接触反应,再经超高压的热等静压压铸出具有高性能铝基片状石墨复合材料,进而加工成各种散热基板。

附图说明

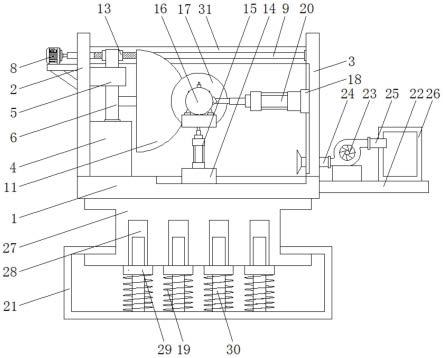

47.图1为本发明石墨片与成形模的结构示意图。

48.图2为本发明石墨片、成形模和盖板的结构示意图。

49.图3为本发明石墨片、成形模、盖板和小压头的结构示意图。

50.图4为本发明石墨片、成形模、盖板压铸、切割完成后的状态图(成形模具)。

51.图5为本发明成形模具上渗铝孔、冒铝孔的开设位置状态图。

52.图6为本发明成形模具放入钢制坩埚的结构示意图。

53.图7为图6中加入铝块时的结构示意图。

54.图8为图7中,铝块熔化为铝液后的状态图。

55.图9为本发明装入压铸模后的结构示意图。

56.图10为本发明压铸示意图。

57.其中:1、石墨片;2、压铸成形模;3、盖板;4、小压头;5、渗铝孔;6、冒铝孔;7、钢制坩埚;8、铝块;9、压铸模;10、铝液;11压力机上压头。

具体实施方式

58.下面结合附图,说明本发明的具体实施方式。

59.如图1-图10所示,本实施例的制备高性能铝基片状石墨复合材料的方法,包括如下操作步骤:

60.第一步:首先将石墨片1通过振动,一层一层交错平整铺装入压铸成形模2中;

61.第二步:在压铸成形模2顶部的开口处盖上盖板3;

62.第三步:按照石墨片1在铝石墨复合材料中的体积比的要求,用压机的小压头4挤压盖板3,使石墨片1至要求的高度;

63.第四步:然后将盖板3与铸成形模2焊为一体,并切除成形模多余部分,从而形成成形模具;

64.第五步:根据渗铝的要求,在沿石墨片1的纹路方向的上下板位置分别打出多个渗铝孔5和冒铝孔6;

65.第六步:将成形模具整体放入钢制坩埚7中,再将钢制坩埚7内的成形模具顶面位置放置铝块8;

66.第七步:将装有成形模具的钢制坩埚7一同放入真空加热炉中,关上炉门;

67.第八步:打开真空加热炉的抽气开关,开始抽真空,直至炉内气压达到10pa-10-2

pa的真空度时,停止抽真空;

68.第九步:打开保护气体开关,开始往真空炉中充入保护气体,当炉内压强与外界压强平衡时,停止充入保护气体;

69.第十步:重复第八步、第九步2-5次后,将炉内氧含量降至最低;

70.第十一步:再次打开抽真空开关,当炉内气压降至指定气压时,关闭抽真空,此时炉内处于负压状态;

71.第十二步:开始加热,设置加热炉温度为680℃-850℃,启动加热;

72.第十三步:当炉内温度达到指定温度后保温20-60分钟,此时铝块8逐渐熔化为铝液,覆盖成形模具的外表面;

73.第十四步:往真空加热炉内充保护气体,处于真空状态下成形模具被熔化的铝液包裹,随着保护气体的充入,铝液因其自重和保护气体的压强作用而逐渐向下渗入到石墨片1的空隙中;

74.第十五步:当炉内外压力平衡后停止充保护气体,打开真空加热炉的炉门,取出装有石墨片1的钢制坩埚7,并将其一同放入预热好的压力机压铸模9中;

75.第十六步:往压铸模9中注入精炼后铝液10,此时铝液10完全覆盖钢制坩埚7;

76.第十七步:开启压机,缓慢降下压力机的上压头11,对铝基片状石墨复合材料进行半固溶状态下的进一步压铸,使已经熔渗的石墨片1得到进一步的渗铝和致密挤压,在高压下保压5-30分钟后,待铝液10冷却凝固后撤压;

77.第十八步:将包裹坩埚7的铝锭顶出,脱模后得到铝基片状石墨复合材料的压铸坯板;

78.第十九步:对基板坯件进一步机加工得到铝基片状石墨散热结构件。

79.压铸成形模2为顶部是敞口的长方体结构。

80.盖板3为扁状结构。

81.盖板3的长度小于等于压铸成形模2的内长。

82.渗铝孔5位于压铸成形模2的上方,冒铝孔6位于压铸成形模2的下方。

83.渗铝孔5与冒铝孔6交错分布。

84.保护气体为氩气或氮气。

85.第六步中,铝块8熔化后铝液的体积能淹没成形模具。

86.第八步中,真空度为0.1pa。

87.第十三步中,保温30分钟。

88.实施例一:

89.第一步:首先将石墨片1通过振动,一层一层交错平整铺装入压铸成形模2中;

90.第二步:在压铸成形模2顶部的开口处盖上盖板3;

91.第三步:按照石墨片1在铝石墨复合材料中的体积比的要求,用压机的小压头4挤压盖板3,使石墨片1至要求的高度;

92.第四步:然后将盖板3与铸成形模2焊为一体,并切除成形模多余部分,从而形成成形模具;

93.第五步:根据渗铝的要求,在沿石墨片1的纹路方向的上下板位置分别打出多个渗铝孔5和冒铝孔6;

94.第六步:将成形模具整体放入钢制坩埚7中,再将钢制坩埚7内的成形模具顶面位置放置铝块8;

95.第七步:将装有成形模具的钢制坩埚7一同放入真空加热炉中,关上炉门;

96.第八步:打开真空加热炉的抽气开关,开始抽真空,直至炉内气压达到0.2pa的真空度时,停止抽真空;

97.第九步:打开保护气体开关,开始往真空炉中充入保护气体,当炉内压强与外界压强平衡时,停止充入保护气体;

98.第十步:重复第八步、第九步2-5次后,将炉内氧含量降至最低;

99.第十一步:再次打开抽真空开关,当炉内气压降至指定气压时,关闭抽真空,此时炉内处于负压状态;

100.第十二步:开始加热,设置加热炉温度为680℃,启动加热;

101.第十三步:当炉内温度达到指定温度后保温20分钟,此时铝块8逐渐熔化为铝液,覆盖成形模具的外表面;

102.第十四步:往真空加热炉内充保护气体,处于真空状态下成形模具被熔化的铝液包裹,随着保护气体的充入,铝液因其自重和保护气体的压强作用而逐渐向下渗入到石墨片1的空隙中;

103.第十五步:当炉内外压力平衡后停止充保护气体,打开真空加热炉的炉门,取出装有石墨片1的钢制坩埚7,并将其一同放入预热好的压力机压铸模9中;

104.第十六步:往压铸模9中注入精炼后铝液10,此时铝液10完全覆盖钢制坩埚7;

105.第十七步:开启压机,缓慢降下压力机的上压头11,对铝基片状石墨复合材料进行半固溶状态下的进一步压铸,使已经熔渗的石墨片1得到进一步的渗铝和致密挤压,在高压下保压5分钟后,待铝液10冷却凝固后撤压;

106.第十八步:将包裹坩埚7的铝锭顶出,脱模后得到铝基片状石墨复合材料的压铸坯板;

107.第十九步:对基板坯件进一步机加工得到铝基片状石墨散热结构件。

108.实施例二:

109.第一步:首先将石墨片1通过振动,一层一层交错平整铺装入压铸成形模2中;

110.第二步:在压铸成形模2顶部的开口处盖上盖板3;

111.第三步:按照石墨片1在铝石墨复合材料中的体积比的要求,用压机的小压头4挤压盖板3,使石墨片1至要求的高度;

112.第四步:然后将盖板3与铸成形模2焊为一体,并切除成形模多余部分,从而形成成形模具;

113.第五步:根据渗铝的要求,在沿石墨片1的纹路方向的上下板位置分别打出多个渗铝孔5和冒铝孔6;

114.第六步:将成形模具整体放入钢制坩埚7中,再将钢制坩埚7内的成形模具顶面位置放置铝块8;

115.第七步:将装有成形模具的钢制坩埚7一同放入真空加热炉中,关上炉门;

116.第八步:打开真空加热炉的抽气开关,开始抽真空,直至炉内气压达到0.01pa的真空度时,停止抽真空;

117.第九步:打开保护气体开关,开始往真空炉中充入保护气体,当炉内压强与外界压强平衡时,停止充入保护气体;

118.第十步:重复第八步、第九步2-5次后,将炉内氧含量降至最低;

119.第十一步:再次打开抽真空开关,当炉内气压降至指定气压时,关闭抽真空,此时炉内处于负压状态;

120.第十二步:开始加热,设置加热炉温度为850℃,启动加热;

121.第十三步:当炉内温度达到指定温度后保温60分钟,此时铝块8逐渐熔化为铝液,覆盖成形模具的外表面;

122.第十四步:往真空加热炉内充保护气体,处于真空状态下成形模具被熔化的铝液包裹,随着保护气体的充入,铝液因其自重和保护气体的压强作用而逐渐向下渗入到石墨片1的空隙中;

123.第十五步:当炉内外压力平衡后停止充保护气体,打开真空加热炉的炉门,取出装有石墨片1的钢制坩埚7,并将其一同放入预热好的压力机压铸模9中;

124.第十六步:往压铸模9中注入精炼后铝液10,此时铝液10完全覆盖钢制坩埚7;

125.第十七步:开启压机,缓慢降下压力机的上压头11,对铝基片状石墨复合材料进行半固溶状态下的进一步压铸,使已经熔渗的石墨片1得到进一步的渗铝和致密挤压,在高压下保压30分钟后,待铝液10冷却凝固后撤压;

126.第十八步:将包裹坩埚7的铝锭顶出,脱模后得到铝基片状石墨复合材料的压铸坯

板;

127.第十九步:对基板坯件进一步机加工得到铝基片状石墨散热结构件。

128.实施例三:

129.第一步:首先将石墨片1通过振动,一层一层交错平整铺装入压铸成形模2中;

130.第二步:在压铸成形模2顶部的开口处盖上盖板3;

131.第三步:按照石墨片1在铝石墨复合材料中的体积比的要求,用压机的小压头4挤压盖板3,使石墨片1至要求的高度;

132.第四步:然后将盖板3与铸成形模2焊为一体,并切除成形模多余部分,从而形成成形模具;

133.第五步:根据渗铝的要求,在沿石墨片1的纹路方向的上下板位置分别打出多个渗铝孔5和冒铝孔6;

134.第六步:将成形模具整体放入钢制坩埚7中,再将钢制坩埚7内的成形模具顶面位置放置铝块8;

135.第七步:将装有成形模具的钢制坩埚7一同放入真空加热炉中,关上炉门;

136.第八步:打开真空加热炉的抽气开关,开始抽真空,直至炉内气压达到0.01pa的真空度时,停止抽真空;

137.第九步:打开保护气体开关,开始往真空炉中充入保护气体,当炉内压强与外界压强平衡时,停止充入保护气体;

138.第十步:重复第八步、第九步2-5次后,将炉内氧含量降至最低;

139.第十一步:再次打开抽真空开关,当炉内气压降至指定气压时,关闭抽真空,此时炉内处于负压状态;

140.第十二步:开始加热,设置加热炉温度为850℃,启动加热;

141.第十三步:当炉内温度达到指定温度后保温60分钟,此时铝块8逐渐熔化为铝液,覆盖成形模具的外表面;

142.第十四步:往真空加热炉内充保护气体,处于真空状态下成形模具被熔化的铝液包裹,随着保护气体的充入,铝液因其自重和保护气体的压强作用而逐渐向下渗入到石墨片1的空隙中;

143.第十五步:当炉内外压力平衡后停止充保护气体,打开真空加热炉的炉门,取出装有石墨片1的钢制坩埚7,并将其一同放入预热好的压力机压铸模9中;

144.第十六步:往压铸模9中注入精炼后铝液10,此时铝液10完全覆盖钢制坩埚7;

145.第十七步:开启压机,缓慢降下压力机的上压头11,对铝基片状石墨复合材料进行半固溶状态下的进一步压铸,使已经熔渗的石墨片1得到进一步的渗铝和致密挤压,在高压下保压5-30分钟后,待铝液10冷却凝固后撤压;

146.第十八步:将包裹坩埚7的铝锭顶出,脱模后得到铝基片状石墨复合材料的压铸坯板;

147.第十九步:对基板坯件进一步机加工得到铝基片状石墨散热结构件。

148.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。