1.本发明涉及防水材料技术领域,具体公开一种冷屋面低碳型防水材料应用系统及其制备方法。

背景技术:

2.现有的部分安装在冷屋面上的防水材料多数是直接铺设在冷屋面表面,在屋顶受潮或者防水材料受温度影响产生形变,会导致防水材料从冷屋面的表面脱落,从而影响防水材料的防水效果,同时防水材料无法完全对冷屋面进行保温隔热,导致屋内的温度极易受外界温度的影响。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,本技术旨在提供一种冷屋面低碳型防水材料应用系统及其制备方法,包括固定安装在冷屋面上的底板,所述底板的顶部设置有支撑板,所述支撑板的两侧均通过支撑块放置有隔热保温板,所述支撑板的内侧卡接有位于隔热保温板上方的限位块,所述限位块的顶部放置有位于支撑板两侧的隔热防水膜,所述隔热防水膜的顶端卡接有位于支撑板上方的防水盖,所述防水盖的内部螺纹套接有底端螺纹套接在支撑板内部的自攻螺栓。

4.优选的,所述支撑板的内部设置有多个与限位块相适配的限位槽。

5.优选的,所述防水盖的轮廓设置为几字形。

6.优选的,所述隔热防水膜顶部的两侧均设置有与防水盖相适配的限位凸台。

7.优选的,所述自攻螺栓的内侧套装有密封垫。

8.该制备方法包括以下步骤:

9.步骤一、搅拌在3重量份的沥青胶料加5重量份的砂和2重量份的水,放入搅拌机内搅拌成防水砂浆,然后在1体积份的防水砂浆铺设于白云隔热膜上,搅拌5-6min至所有材料混合均匀;

10.步骤二、注塑成型将混合料填充至预制模具中注塑,预制模具装夹在注塑机上,混合材料被注入成型模腔内,通过成型设备的振动和加压,使预制模具内的拌合料紧密成型,形成具有紧密高度和坡度的胚体,胚体在模腔内冷却定型,最后经由顶出系统将成型板从模腔内顶出脱模,接着进行下一次注塑,注塑过程循环进行;

11.步骤三、养护采用小型微波蒸压釜进行微波加热养护成型板。

12.优选的,预制模具是由凹模基板、梯形凸模组件和锁扣组成的具有可变性的带坡度模具,用来加工不同坡度和厚度的材料板,凹模基板和梯形凸模组件相适配组成一具有坡度的拼装成型模具。

13.优选的,步骤三中微波加热时间为25min,恒温时间4-5.5h,恒温温度180-210℃,养护后得到冷屋面低碳型防水材料。

14.优选的,所述沥青胶料在沥青中加入填充料,滑石粉、云母粉、石棉粉、粉煤灰中其

中一种或多种加工制成。

15.有益效果:

16.1、该冷屋面低碳型防水材料应用系统及其制备方法,通过底板、支撑板和限位块的配合使用,使得防水材料不用直接铺设在冷屋面的表面,同时通过防水盖和自攻螺栓的配合使用,使得防水材料的顶端存在限位的同时防水盖能够对雨水进行遮挡,进而在屋顶受潮或者防水材料受温度影响产生形变时,防水材料之间能够紧密连接,从而保证防水材料的防水效果。

17.2、该冷屋面低碳型防水材料应用系统及其制备方法,通过支撑板、支撑块和限位块的配合使用,使得防水材料与冷屋面之间能够安装隔热保温板,进而通过隔热保温板对冷屋面进行隔热保温,从而保证屋内的温度不容易受外界温度的影响。

附图说明

18.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

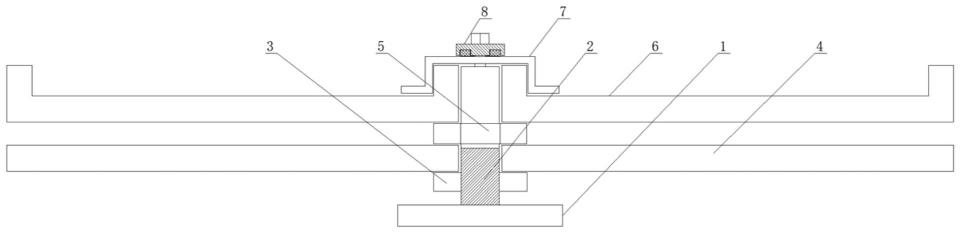

19.图1为本发明结构示意图;

20.图2为本发明支撑板的俯视局部示意图。

21.图中:1、底板;2、支撑板;3、支撑块;4、隔热保温板;5、限位块;6、隔热防水膜;7、防水盖;8、自攻螺栓。

具体实施方式

22.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

23.本发明实施例中的附图:图中不同种类的剖面线不是按照国标进行标注的,也不对元件的材料进行要求,是对图中元件的剖视图进行区分。

24.请参阅图1-2,一种冷屋面低碳型防水材料应用系统,包括固定安装在冷屋面上的底板1,底板1的顶部设置有支撑板2,支撑板2的两侧均通过支撑块3放置有隔热保温板4,支撑板2的内侧卡接有位于隔热保温板4上方的限位块5,限位块5的顶部放置有位于支撑板2两侧的隔热防水膜6,隔热防水膜6的顶端卡接有位于支撑板2上方的防水盖7,防水盖7的内部螺纹套接有底端螺纹套接在支撑板2内部的自攻螺栓8。

25.其中,支撑板2的内部设置有多个与限位块5相适配的限位槽。

26.其中,防水盖7的轮廓设置为几字形,通过将防水盖7的轮廓设置为几字形使得防水盖7能够对隔热防水膜6的顶端进行限位的同时能够对隔热防水膜6和支撑板2之间的接触部位进行遮挡,进而防止雨水从支撑板2和隔热防水膜6之间的接触部位进行渗入。

27.其中,隔热防水膜6顶部的两侧均设置有与防水盖7相适配的限位凸台。

28.其中,自攻螺栓8的内侧套装有密封垫,利用密封垫能够对自攻螺栓8在防水盖7顶部产生的螺纹孔进行密封,进而防止雨水渗入。

29.该制备方法包括以下步骤:

30.步骤一、搅拌在3重量份的沥青胶料加5重量份的砂和2重量份的水,放入搅拌机内

搅拌成防水砂浆,然后在1体积份的防水砂浆铺设于白云隔热膜上,搅拌5-6min至所有材料混合均匀;

31.步骤二、注塑成型将混合料填充至预制模具中注塑,预制模具装夹在注塑机上,混合材料被注入成型模腔内,通过成型设备的振动和加压,使预制模具内的拌合料紧密成型,形成具有紧密高度和坡度的胚体,胚体在模腔内冷却定型,最后经由顶出系统将成型板从模腔内顶出脱模,接着进行下一次注塑,注塑过程循环进行;

32.步骤三、养护采用小型微波蒸压釜进行微波加热养护成型板。

33.其中,预制模具是由凹模基板、梯形凸模组件和锁扣组成的具有可变性的带坡度模具,用来加工不同坡度和厚度的材料板,凹模基板和梯形凸模组件相适配组成一具有坡度的拼装成型模具。

34.其中,步骤三中微波加热时间为25min,恒温时间4-5.5h,恒温温度180-210℃,养护后得到冷屋面低碳型防水材料。

35.其中,沥青胶料在沥青中加入填充料,滑石粉、云母粉、石棉粉、粉煤灰中其中一种或多种加工制成。

36.需要说明的是,防水材料安装时,将底板1两个为一组对称固定安装在冷屋面的表面,将隔热保温板4逐一放置在支撑块3的顶部后,将限位块5卡接在支撑板2上的限位槽内,将隔热防水膜6逐一放置在限位块5的顶部,将防水盖7卡接在隔热防水膜6的顶端,通过自攻螺栓8将防水盖7固定在支撑板2的顶部,本说明中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

37.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

38.实施例1

39.一种冷屋面低碳型防水材料应用系统,包括固定安装在冷屋面上的底板1,底板1的顶部设置有支撑板2,支撑板2的两侧均通过支撑块3放置有隔热保温板4,支撑板2的内侧卡接有位于隔热保温板4上方的限位块5,限位块5的顶部放置有位于支撑板2两侧的隔热防水膜6,隔热防水膜6的顶端卡接有位于支撑板2上方的防水盖7,防水盖7的内部螺纹套接有底端螺纹套接在支撑板2内部的自攻螺栓8。

40.其中,支撑板2的内部设置有多个与限位块5相适配的限位槽。

41.其中,防水盖7的轮廓设置为几字形,通过将防水盖7的轮廓设置为几字形使得防水盖7能够对隔热防水膜6的顶端进行限位的同时能够对隔热防水膜6和支撑板2之间的接触部位进行遮挡,进而防止雨水从支撑板2和隔热防水膜6之间的接触部位进行渗入。

42.其中,隔热防水膜6顶部的两侧均设置有与防水盖7相适配的限位凸台。

43.其中,自攻螺栓8的内侧套装有密封垫,利用密封垫能够对自攻螺栓8在防水盖7顶部产生的螺纹孔进行密封,进而防止雨水渗入。

44.实施例2

45.该冷屋面低碳型防水材料在加工时,首先搅拌在3重量份的沥青胶料加5重量份的砂和2重量份的水,放入搅拌机内搅拌成防水砂浆,然后在1体积份的防水砂浆铺设于白云隔热膜上,搅拌5-6min至所有材料混合均匀;

46.然后注塑成型将混合料填充至预制模具中注塑,预制模具装夹在注塑机上,混合

材料被注入成型模腔内,通过成型设备的振动和加压,使预制模具内的拌合料紧密成型,形成具有紧密高度和坡度的胚体,胚体在模腔内冷却定型,最后经由顶出系统将成型板从模腔内顶出脱模,接着进行下一次注塑,注塑过程循环进行;

47.最后,养护采用小型微波蒸压釜进行微波加热养护成型板。

48.其中,预制模具是由凹模基板、梯形凸模组件和锁扣组成的具有可变性的带坡度模具,用来加工不同坡度和厚度的材料板,凹模基板和梯形凸模组件相适配组成一具有坡度的拼装成型模具,微波加热时间为25min,恒温时间4-5.5h,恒温温度180-210℃,养护后得到冷屋面低碳型防水材料,沥青胶料在沥青中加入填充料,滑石粉、云母粉、石棉粉、粉煤灰中其中一种或多种加工制成。

49.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。