1.本发明涉及一种如金属或塑料等材料的成型装置以及方法,尤其涉及一种材料成型装置以及方法。

背景技术:

2.模具装置是一种通过向成型空间(cavity)投入金属或塑料等材料并进行加压而成型为特定形状的装置。被投入到成型空间中的材料可以是熔融液体状态、半熔融状态或固体状态,而且在投入材料或对成型品进行脱模的过程中,必然会在执行对成型空间进行开放和封闭的工程的同时对材料进行成型。代表性的有如锻造模具、注塑模具以及压铸模具等,可以根据所投入的材料选用适当的模具装置。

3.通常来讲,模具装置中的成型空间是在活动模具与固定模具之间形成,可以在活动模具前进或后退的过程中对成型空间进行开闭。根据模具装置的类型,可以在活动模具中形成冲压头,例如锻造模具。

4.此外,为了使得重物即活动模具前进或后退而使用液压缸。此时,活动模具不仅仅是作为重物,还需要在对材料进行成型的过程中被高压支撑,因此所述液压气缸的形成直径较大。此外,因为需要确保可以对成型的产品进行脱模的足够的空间,因此气缸的形成长度也需要足够长。其结果,需要使用大型的液压气缸。

5.但是,液压气缸的规格越大,会导致其工作时间变得越长的问题。因此,在使用大型的液压气缸的情况下,会导致利用模具装置对产品进行成型的整体时间即工程周期变长的问题。进而,在使用大型的液压气缸的情况下,还会造成液压油的使用量以及能源消耗量的增加并最终导致整体经济性下降的问题。

技术实现要素:

6.本发明旨在解决如上所述的现有问题,其目的在于提供一种可以显著缩短工程周期并降低能源消耗的材料成型装置以及方法。

7.为了达成如上所述的目的,本发明提供一种材料成型装置以及利用所述装置对多种材料进行成型的方法,包括:第一以及第二固定压盘,由两个构成一组并通过拉杆相距一定间隔进行配置;活动压盘,可在所述第一以及第二固定压盘之间沿着拉杆进行移动;模具,通过配备形成于所述活动压盘上的活动模具以及形成于第二固定压盘上的固定模具而在彼此相接的位置形成成型空间且可进行开闭;以及,加压块体,通过选择性地位于所述第一固定压盘与活动模具之间而向活动模具施加压力。

8.通过适用本发明的材料成型装置以及利用所述装置对材料进行成型的方法,因为不需要使用大型的液压气缸而可以缩短工程周期,而且还可以通过降低液压油的使用量以及能源消耗量而提升经济性。

附图说明

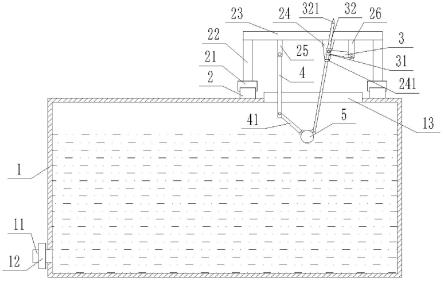

9.图1是对适用本发明之一实施例的压铸装置的正面构成进行图示的例示图。

10.图2是对适用本发明之一实施例的压铸装置的侧面构成进行图示的例示图。

11.图3是对适用本发明之一实施例的压铸装置中的成型空间被开放的状态进行图示的例示图。

12.图4是对适用本发明的加压块体的可调节长度的结构进行图示的例示图。

13.图5是对适用本发明的加压块体沿着轨道移动其位置的结构进行图示的例示图。

14.图6是对适用本发明的加压块体通过磁力向模具施加压力的结构进行图示的例示图。

15.图7是对适用本发明的加压块体通过磁力向模具施加压力的另一实施例进行图示的例示图。

16.图8至图10是在适用本发明的材料成型装置中将材料注入到成型空间的结构进行图示的例示图。

17.图11是对适用本发明的锻造装置的一实例进行图示的例示图。

18.图12至图15是对利用适用本发明之一实例的锻造装置对材料进行成型的过程进行图示的例示图。

19.图16是对适用本发明的锻造装置的另一实例进行图示的例示图。

20.图17至图22是对利用适用本发明之另一实例的锻造装置对材料进行成型的过程进行图示的例示图。

21.【符号说明】

22.110:第一固定压盘

23.112:轨道

24.120:第二固定压盘

25.140:活动压盘

26.142:贯通孔

27.144:后方空间

28.150:拉杆

29.160:模具开闭气缸

30.200:模具

31.220:活动模具

32.230:冲压头

33.232:冲压头支座

34.234:冲压头气缸

35.240:固定模具

36.250:起模气缸

37.252:起模杆

38.260:成型空间

39.300:加压块体

40.302:收容空间

41.306:块体气缸

42.307:柱塞

43.320:加压气缸

44.322:柱塞

45.340:支撑支架

46.342:滑动导轨

47.344:弹簧支架

48.346:弹簧

49.360:肘杆

50.362:肘工作杆

51.400:套管

52.420:加压活塞

53.440:熔融液体导管

54.460:熔融液体注入口

55.450:楔子

56.480:楔子气缸

57.500:执行机构

58.600:排气装置

59.620:排气管

具体实施方式

60.本发明可以适用于利用由活动模具以及固定模具构成的模具对多种材料进行成型的多种装置。例如可以是如压铸装置以及锻造装置等,而所述材料包括如金属或塑料等利用模具装置进行成型的材料。接下来,将参阅附图1至图12对本发明进行详细的说明,在所述附图中,图1至图10对本发明被适用于注入熔融材料并进行成型的压铸装置中的实施例进行了图示。

61.图1是对适用本发明之一实施例的压铸装置的正面构成进行图示的例示图,图2是对适用本发明之一实施例的压铸装置的侧面构成进行图示的例示图,图3是对适用本发明之一实施例的压铸装置中的成型空间被开放的状态进行图示的例示图。

62.如图所示,适用本发明之一实施例的压铸装置,包括:第一以及第二固定压盘110、120;活动压盘140,配置在第一以及第二固定压盘110、120之间;模具200,形成有成型空间260;以及,加压块体300,可向模具200施加压力。

63.第一以及第二固定压盘110、120以一定的面积以及厚度的板状形状构成,并通过以杆状形状形成的多个拉杆150相距一定间隔进行配置。第一以及第二固定压盘110、120在维持间隔的状态下被牢固固定而不会发生移动。

64.活动压盘140以一定的面积以及厚度的板状形状构成,而且可以在第一以及第二固定压盘110、120之间沿着拉杆150进行移动。活动压盘140的移动可以通过液压气缸实现,例如可以是安装在第一固定压盘110上的模具开闭气缸160。在如上所述的构成中,配备有多个模具开闭气缸160,而且从模具开闭气缸160出入的杆被连接到活动压盘140的边缘。借

此,在所述杆从模具开闭气缸160出入时,活动压盘140将前进或后退并沿着拉杆150进行移动。

65.其中,所述模具开闭气缸160与后续说明的加压组件即加压气缸320相比可以配置成低压高速,借此可以缩短模具开闭时间。

66.模具200包括活动模具220以及固定模具240。活动模具220以及固定模具240在彼此相接的面上形成成型空间(cavity)260。借此,在彼此合体时成型空间260将被密封,而在如上所述的成型空间260中可以注入材料并进行成型。如上所述的成型空间260可以根据需要在一个模具200上同时形成多个。

67.对成型空间260的密封可以通过在每一个被打开的位置或可能会有空气流入的位置安装填料的方式达成,而且可以通过在如上所述的成型空间260中安装排气管620而从密封的成型空间260抽出空气并借此形成真空状态。

68.活动模具220可以对其位置进行移动,而固定模具240可以以被固定到规定位置上的状态形成。为此,活动模具220可以在活动压盘140中与第二固定压盘120相向的面上形成,而固定模具240可以在第二固定压盘120上形成。借此,在对固定模具240进行固定的状态下移动活动压盘140时,活动模具220将随之一起移动并与固定模具240合体。

69.加压块体300是一种以一定的规格形成的块体,而且选择性地位于第一固定压盘110与活动压盘140之间。可以仅在需要向活动模具220施加压力的情况下通过移动加压块300而使其位于第一固定压盘110与活动压盘140之间,而需要分离活动模具220以及固定模具240时则使其复位到原始位置。如上所述的加压块体330可以配备多个,而且可以在利用适用本发明的模具装置对金属进行成型的过程中选择性地位于第一固定压盘110与活动压盘140之间。

70.加压块体300可以在通过外力向活动模具220一侧前进的同时对活动压盘140进行压迫,并最终对活动模具220进行压迫。在如上所述的情况下,可以通过配备加压组件而利用在加压组件中产生的压力使得加压块体300向活动模具220一侧前进。

71.所述加压组件可以是安装在第一固定压盘110上且可供柱塞322出入的加压气缸320。如上所述的加压气缸320在传统技术中同样被选择作为对模具200进行加压的组件,在本发明中,加压块体300可以将在加压气缸320中产生的压力传递到活动模具220。因此,可以使得加压气缸320以及柱塞322的长度与传统的构成相比缩短与加压块体300对应的长度。借此,在向活动模具220施加压力的过程中,与传统的构成相比可以缩短加压气缸320的工作时间,从而大幅缩短对成型品进行成型所需要的整体工程周期。

72.加压块体300可以借助于执行机构500移动到第一固定压盘110以及模具200之间。执行结构500可以安装在第一固定压盘110的边缘,从而可将加压块体300推动至所期望的位置或复位到原始位置。

73.此外,适用本发明的压铸装置可以通过配备起模杆252而将成型品从成型空间260中进行脱模。起模杆252贯通活动模具220且其末端达到成型空间260,而且可以借助于起模气缸25前进或后退并工作。

74.起模气缸250形成于活动压盘140上。在活动压盘140中与形成有活动模具220的面相反的面即与加压块体300对应的面上形成。借此,起模气缸250将向与加压块体300对应的方向凸出形成。

75.在形成起模气缸250的情况下,在加压块体300中将形成用于对起模气缸250进行收容的收容空间302。因此,加压块体300可以在将起模气缸250收容到收容空间302中的状态下向活动压盘140施加压力。

76.适用本发明的压铸装置,在第二固定压盘120形成与成型空间260连通的套管400。通过套管400可以将材料注入到成型空间260,而且可以在第二固定压盘上对套管400进行拆装。

77.在套管400上配备有加压活塞420。通过如上所述的加压活塞420,可以将投入到套管400内的材料推送注入到成型空间260。

78.在套管400中可以形成加热组件。所述加热组件可以是利用电生成热量的线圈402,可以缠绕在套管400上生成热量,从而对投入到套管400内部的材料进行熔融或通过维持一定的温度而维持熔融状态或半熔融状态。

79.如上所述的适用本发明的压铸装置,可以将第一固定压盘110、活动压盘140、第二固定压盘120以及套管400沿着垂直方向进行配置。与此不同,也可以沿着水平方向进行配置,或以倾斜一定角度的状态进行配置。

80.图4是对适用本发明的加压块体的可调节长度的结构进行图示的例示图。

81.加压块体300可以对其长度进行调节。这可以通过在对加压块体300的主体进行分割之后彼此螺纹结合的结构达成。这是一种在所分割的两个部分中的一部分形成母螺纹并在另一部分形成攻螺纹而彼此结合的结构。借此,可以根据需要对加压块体300的长度进行适当调节并使用。

82.图5是对适用本发明的加压块体沿着轨道移动其位置的结构进行图示的例示图。

83.适用本发明的加压块体300可以沿着在第一固定压盘110上形成的轨道112进行移动。轨道112是在第一固定压盘110中朝向活动压盘140的面上形成,且成对形成为宜。在如上所述的构成中,在加压块体300的左右侧形成与轨道112对应的滑动导轨342,可以通过在所述滑动导轨342结合到轨道112的状态下推动或拉动加压块体300而移动其位置。此时,为了确保加压块体300的顺利移动,需要时的加压块体300与第一固定压盘110维持一定的间隔。而为了维持一定的间隔,需要决定轨道112以及滑动导轨342的规格。

84.此外,在如上所述的构成中,加压块体300可以在结合到轨道112上的状态下弹性地进行往返移动。如上所述的构成,可以通过在两侧侧面凸出形成的支撑支架340、以加压块体300一侧的入口开放的“匚”字形状形成于滑动导轨342下侧的弹簧支架344、以及在支撑支架340被嵌入到弹簧支架344的状态下对支撑支架340进行支撑的弹簧346达成。弹簧346可以在两侧面对支撑支架340进行支撑。

85.如上所述,在加压块体300位于第一固定压盘110与活动压盘140之间的状态下被外力推动时,对一侧面进行支撑的弹簧346发生收缩的同时对另一侧面进行支撑的弹簧346发生膨胀并前进,而在推动加压块体300的外力消失时,对另一侧面进行支撑的弹簧346发生收缩的同时对一侧面进行支撑的弹簧346发生膨胀并重新后退到原始位置。

86.图6是对适用本发明的加压块体通过磁力向模具施加压力的结构进行图示的例示图。

87.如图所示,适用本发明的加压块体300可以是配备有柱塞307的档块气缸(block cylinder)306。通过如上所述的构成,即使是在没有配备单独的加压组件的情况下,加压块

体300也可以利用磁力生成压力并向活动压盘140施加压力。即,在通过液压工作的块体气缸306被第一固定压盘110支撑的状态下工作时,柱塞307将凸出并对活动压盘140进行加压,从而对活动模具220进行压迫。

88.图7是对适用本发明的加压块体通过磁力向模具施加压力的另一实施例进行图示的例示图。

89.如图所示,适用本发明的加压块体300可以通过配备肘杆360而利用磁力生成压力。在如上所述的情况下,可以通过将加压块体300分离成两个部分并在分离的位置安装肘杆360而彼此连接。众所周知,肘杆360是通过轴对两个连杆进行连接,从而可以被折叠或展开。在本发明中配备有一端连接到所述肘杆360的两个连杆彼此连接的轴上的肘工作杆362,从而在肘工作杆362借助于液压气缸前进或后退时使得肘杆360展开或折叠。借此,在适用本实施例的加压块体300被第一固定压盘110支撑的状态下,当肘杆360被展开时,加压块体300的长度将变长并对活动模具200进行压迫,而与此相反,当肘杆360被折叠时,加压块体300的长度将变短并解除对活动模具220进行压迫的力量。

90.图8至图10是在适用本发明的材料成型装置中将材料注入到成型空间的结构进行图示的例示图。

91.如图所示,适用本发明的金属成型装置,可以采用多种不同的向成型空间260注入材料的结构。

92.在图8中,对沿着垂直方向形成套管400的同时在套管400上连通形成熔融液体导管440的结构进行了图示。在如上所述的构成中,可以通过熔融液体导管440将液体状态的材料(以下称之为“熔融液体”)注入到套管400。

93.在图9中,对沿着水平方向形成套管400且在套管400上侧形成熔融液体注入口460的结构进行了图示。在如上所述的构成中,可以将熔融液体倒入熔融液体注入口460而注入到套管400中,然后利用加压活塞420推动而注入到成型空间260。

94.在图10中,对沿着水平方向形成套管400且在套管400下侧形成熔融液体导管440的结构进行了图示。在如上所述的构成中,可以通过熔融液体导管440将熔融液体注入到套管400。

95.利用如上所述的适用本发明的压铸装置对材料进行成型的过程,在将材料投入到套管400中之后,包括:(s1)通过将活动模具220与固定模具240进行合体而在模具200内部形成成型空间260的步骤;(s2)将加压块体300从原始位置移动到可向模具200施加压力的位置的步骤;(s3)通过驱动加压块体300向模具200前进并施加压力而防止活动模具220与固定模具240分离的加压步骤;(s4)将投入到套管400中的材料注入到模具200内部成型空间260并进行成型的步骤;(s5)将加压块体300复位到原始位置的步骤;以及,(s6)通过分离活动模具220以及固定模具240而将成型品从成型空间260中进行脱模的步骤。

96.在(s1)步骤中,在将固定模具240固定到第二固定压盘120的状态下使得活动压盘140前进。即,通过驱动安装在第一固定压盘110上的模具开闭气缸160工作而使得活动压盘140沿着拉杆150前进。借此,在活动压盘140中形成的活动模具220将被推动到固定模具240一侧并与其合体。

97.在(s2)步骤中,将加压块体300利用单独的装置抬起并移动,或在配备执行机构500的情况下通过驱动执行机构500工作而将其移动到可以向模具200施加压力的位置即第

一固定压盘110与活动压盘140之间。

98.在(s3)步骤中,利用在第一固定压盘110上形成的加压组件向加压块图300施加压力,或在加压块体300本身可以生成压力的情况下在加压块体300的后方被第一固定压盘110支撑的状态下生成压力并推动活动压盘140。作为相当于后者的构成的实例,如上所述,包括利用配备有柱塞307的块体气缸306形成加压块体300的情况,此时可以通过驱动块体气缸306工作而使得柱塞307推动活动压盘140并借此向活动模具220施加压力。

99.在(s4)步骤中,在向加压块体300施加压力的状态下,通过利用在套管400中形成的加压活塞420推动材料而注入到成型空间260。此时,投入到套管400中的材料可以是熔融液体状态,也可以通过在套管400本身进行加热熔融而形成熔融液体。

100.当在(s4)步骤之后放置一定程度的时间时,被注入到成型空间260中的熔融液体将发生凝固。

101.此外,在(s4)步骤中,可以利用加压活塞420以较强的压力推动熔融液体而注入到成型空间260。因此,将向活动模具220施加较强的压力,而此时加压块体300会以较强的力量按压活动模具220,从而可以避免其从固定模具240分离。

102.在(s5)步骤中,将加压块体300移动到原始位置。通过将加压块体300与活动压盘140分离,将解除被施加到活动模具220中的压力。在作为加压组件配备有加压气缸320的情况下,通过驱动柱塞322后退而将加压块体300与活动压盘分离。接下来,将位于第一固定压盘与活动压盘140之间的加压块体300复位到原始位置。

103.在(s6)步骤中,通过将活动模具220复位到原始位置而将活动模具220与固定模具240分离。此时通过驱动模具开闭气缸160工作而使得活动压盘140后退,借此可以将成型品从成型空间260中进行脱模。在所述步骤中,可以驱动起模杆252向成型空间260一侧前进,从而使得成型品从活动模具220分离。

104.其中,在所述(s1)步骤之后可以通过从成型空间260抽出空气而形成真空状态,此时可以通过连接到成型空间260中的排气管620抽出空气。其结果,可以在维持成型空间260内部的真空状态的同时对材料进行成型。如上所述,通过在成型空间260内部形成真空,可以在对金属材料进行成型的过程中防止熔融液体发生氧化。借此,可以制造出高品质的成型品。

105.在图11至图22中,对本发明适用于锻造装置的实例进行了图示。接下来,对于起到与在上述内容中参阅图1至图10进行说明的装置相同或类似功能的构成将省略其详细说明,并以存在差异的构成为主进行说明。

106.图11是对适用本发明的锻造装置的一实例进行图示的例示图。

107.如图所示,适用本发明的加压块体300可以适用于形成有冲压头230的锻造装置。通常来讲,所述锻造装置用于对金属材料进行成型。

108.冲压头230的末端将贯通活动模具220并达到成型空间260。活动模具220形成于活动压盘140中与固定模具240对应的面上,而冲压头230将依次贯通活动压盘140以及活动模具220且其末端将达到成型空间。如上所述的结构,是一种由在冲压头230的末端与固定模具240之间形成的空间构成成型空间260的结构。

109.冲压头230可以借助于冲压头气缸234前进或后退。在冲压头230的后端配备有以大于冲压头230截面积的大小形成的冲压头支座232,而且冲压头气缸234被安装在活动压

盘140与冲压头支座232之间,从而可以在冲压头气缸234工作时随之一起前进或后退。

110.借此,可以通过驱动冲压头230后退一定程度之后再次前进而借助于加压块体300所施加的较强的压力对注入到成型空间260中的熔融液体或半熔融状态的材料进行冲压。其结果,可以通过锻造方式对成型品进行成型。

111.在如上所述的构成中,冲压头230将贯通在活动压盘140上形成的贯通孔142。此时,将通过在贯通孔142入口以及成型空间260中可能会有空气流入的位置安装填料而进行密封。这是为了通过对外部空气的流入进行阻隔而防止熔融液体发生氧化。在如上所述的构成中,将在贯通孔142内部挖槽形成后方空间144,从而可以通过在后方空间144以及成型空间260中分别连接排气管620而在两个位置同时抽出空气。通过采用如上所述的同时抽出空气的方式,可以快速地在包括成型空间260在内的装置内部形成高度的真空状态。

112.而且,在冲压头230往返的过程中对注入到成型空间260中的熔融液体进行成型时,所产生的的微细残渣以及杂质可能会通过冲压头230与贯通孔142之间的缝隙流入并聚集到后方空间144。但是,通过采用如上所述的从后方空间144以及成型空间260同时抽出空气的方式,可以避免流入到后方空间144中的杂质再次流入到成型空间260,从而在对熔融液体进行成型的过程中防止杂质的流入。

113.图12至图15是对利用适用本发明之一实例的锻造装置对材料进行成型的过程进行图示的例示图。

114.利用适用本发明的锻造装置对材料进行成型的过程,在将材料投入到套管400中之后,包括:(s1)通过将固定模具240与形成有冲压头230的活动模具220进行合体而在模具200内部形成成型空间260的步骤;(s2)将加压块体300从原始位置移动到可向模具200施加压力的位置的步骤;(s3)将投入到套管400中的材料注入到成型空间260的步骤;(s4)通过驱动加压块体300向模具200前进并施加压力而向冲压头230施加压力并借此对注入到成型空间260的材料进行冲压的步骤;(s5)将加压块体300复位到原始位置的步骤;以及,(s6)通过分离活动模具220以及固定模具240而将成型品从成型空间260中进行脱模的步骤。

115.作为将材料投入到套管400中的方法,包括驱动活动压盘140后退而带动活动模具220后退并借此开放成型空间260,接下来通过成型空间260将材料投入到套管400内部的方法。但是并不限定于此,也可以通过在上述内容中参阅图8至图10进行说明的方法投入。在将投入到套管400之后,可以通过驱动加热组件工作而对材料进行熔融,从而形成熔融液体或维持半熔融的状态。

116.在(s1)步骤中,在完成材料的投入之后,将在固定模具240被固定到第二固定压盘120的状态下驱动活动压盘140前进,借此可以使得在活动压盘140上形成的活动模具220被推动到固定模具240一侧并合体,从而在模具200内部形成成型空间260。即,通过驱动安装在第一固定压盘110上的模具开闭气缸160工作而使得活动压盘140沿着拉杆150前进。其中,在所述(s1)步骤之后,可以通过驱动排气装置600工作而从成型空间260以及在贯通孔242上形成的后方空间144同时抽出空气。即,通过分别连接到后方空间144以及成型空间260中的排气管620同时抽出空气,从而在成型空间260内部形成真空(图12)。

117.在(s2)步骤中,将加压块体300利用单独的装置抬起并移动,或在配备执行机构的情况下通过驱动执行机构工作而将其移动到可以向模具200施加压力的位置即第一固定压盘110与活动压盘140之间。在完成加压块体300的位置选定之后,使得冲压头230向加压块

体300一侧后退一定程度。即,通过驱动冲压头气缸234工作而使其后退(图12)。

118.在(s3)步骤中,利用在套管400中形成的加压活塞420推动材料而注入到成型空间260。此时,投入到套管400中的材料可以是熔融液体状态,也可以通过在套管400本身进行加热熔融而形成半熔融状态或熔融液体状态(图13)。

119.在(s4)步骤中,利用在第一固定压盘110上的加压组件向加压块体300施加压力。或者,在加压块体300本身可以生成压力的情况下,将在加压块体300的后端被第一固定压盘110支撑的状态下生成压力,从而向活动压盘140以及冲压头支座232施加压力。借此,处于后退状态的冲压头230也将同时受到压力并向成型空间260前进,从而对注入到成型空间260内部的熔融液体进行冲压并借此进行锻造成型。当在(s4)步骤之后放置一定程度的时间时,被注入到成型空间260中的熔融液体将发生凝固(图13)。

120.在(s5)步骤中,将加压块体300复位到原始位置。通过将加压块体300与活动压盘140分离,将解除被施加到活动模具220中的压力,并将位于第一固定压盘与活动压盘140之间的加压块体300复位到原始位置。

121.在(s6)步骤中,通过驱动活动模具220后退而将活动模具220与固定模具240分离。即,通过驱动模具开闭气缸160工作而使得活动压盘140后退,从而将活动模具220复位到原始位置。借此,可以对成型品进行脱模。此时,可以是成型品被粘附在冲压头230末端的状态。在如上所述的情况下,可以通过驱动冲压头气缸234工作而使得冲压头230后退,从而使得粘附在冲压头230末端的成型品自然脱落并借此完成脱模(图15)。

122.图16是对适用本发明的锻造装置的另一实例进行图示的例示图。

123.如图所示,适用本发明之另一实例的锻造装置,还可以包括嵌入到在冲压头230的后端形成的冲压头支座232与活动压盘140之间的楔子450。

124.楔子450可以在活动压盘140的上侧面形成,采用其底面平坦并与活动压盘140接触而上侧面向末端逐渐下向倾斜形成的结构。可以借助于楔子气缸480前进以及后退,因此越往前前进,就可以对冲压头支座232与活动压盘140之间的更大的间隙进行填充。即,越往前前进,就可以起到在冲压头支座232与活动压盘140之间撑开更大间隙的作用。

125.楔子450在平时可以处于从冲压头支座232与活动压盘140之间完全脱离的状态,但是在后退至最后位置时,使得楔子450的末端达到进入冲压头支座232与活动压盘140之间的状态为宜。即,是在楔子450的末端被嵌入到冲压头支座232与活动压盘140之间的状态下前进以及后退。

126.在加压块体300位于第一固定压盘110与活动压盘140之间的状态下,在冲压头230后退时楔子230将前进,从而对冲压头支座232与活动压盘140之间进行填充。在冲压头230后退时加压块体300将被推动,从而使其末端与第一固定压盘110接触,而在如上所述的状态下,楔子450将对在冲压头支座232与活动压盘140之间形成的缝隙进行填充。如上所述,在楔子450对冲压头支座232与活动压盘140之间的缝隙进行填充时,将导致活动压盘140无法继续后退。

127.楔子450可以配备多个,并以中间介有冲压头支座232的方式相向形成为宜。这是为了维持冲压头支座232的均衡而采用的构成。

128.在图16中没有进行说明的编号的构成以及作用,与在上述内容中的适用本发明之一实例的锻造装置中所说明的构成相同,因此将省略与其相关的详细说明。

129.图17至图22是对利用适用本发明之另一实例的锻造装置对材料进行成型的过程进行图示的例示图。即,对利用在上述内容中参阅图16进行说明的形成有楔子450的模具装置对材料进行成型的过程进行了图示。

130.简单来讲,对材料进行成型的过程,在将材料投入到套管400中之后,包括:(s1)通过将固定模具240与形成有冲压头230的活动模具220进行合体而在模具200内部形成成型空间260的步骤;(s2)将加压块体300从原始位置移动到可向模具200施加压力的位置的步骤;(s3)将投入到套管400中的材料注入到成型空间260的步骤;(s4)通过驱动加压块体300向模具200前进并施加压力而向冲压头230施加压力并借此对注入到成型空间260的材料进行冲压的步骤;(s5)将加压块体300复位到原始位置的步骤;以及,(s6)通过分离活动模具220以及固定模具240而将成型品从成型空间260中进行脱模的步骤。在所述过程中,将使用楔子450。

131.在(s1)步骤中,在通过驱动活动压盘140后退而开放成型空间的状态下完成材料的投入之后,将在固定模具240被第二固定压盘120固定的状态下驱动活动压盘140前进。即,通过驱动安装在第一固定压盘110上的模具开闭气缸160工作而使得活动压盘140沿着拉杆150前进。借此,在活动压盘140中形成的活动模具220将被推动到固定模具240一侧并与其合体,从而在模具200内部形成成型空间260(图17以及图18)。此外,在所述(s1)步骤之后,可以通过驱动排气装置600工作而从成型空间260以及在贯通孔242上形成的后方空间144同时抽出空气。即,通过分别连接到后方空间144以及成型空间260中的排气管620同时抽出空气,从而在成型空间260内部形成真空。

132.在(s2)步骤中,将加压块体300利用单独的装置抬起并移动,或在配备执行机构的情况下通过驱动执行机构工作而将其移动到可以向模具200施加压力的位置即第一固定压盘110与活动压盘140之间。在完成加压块体300的位置选定之后,使得冲压头230向加压块体300一侧后退一定程度。即,通过驱动冲压气缸234工作而使其后退(图16)。

133.在(s2)步骤之后,驱动冲压头230向加压块体300方向后退。即,通过驱动冲压头气缸234工作而使其后退。借此,将被推动到加压块体300的后端与第一固定压盘110接触位置,而冲压头支座232与活动压盘140之间将被撑开并形成缝隙。借助于楔子气缸480工作的楔子450将前进到通过如上所述的方式形成的缝隙中,从而利用楔子450对所述缝隙进行填充。此时,冲压头230的后退以及楔子450的前进可以同时执行。即,可以使得楔子450根据冲压头后退230时冲压头支座232与活动压盘140被撑开的程度前进并对所述缝隙进行填充(图19)。借此,活动压盘140将进入无法继续后退的状态。

134.在(s3)步骤中,利用在套管400中形成的加压活塞420推动材料而注入到成型空间260。此时,投入到套管400中的材料可以是熔融液体状态,也可以通过在套管400本身进行加热熔融而形成半熔融状态或熔融液体状态,而在利用加压活塞420推动材料并注入到成型空间260的过程中将形成相当程度的压力。但是,因为在加压块体300、冲压头支座232以及楔子450的作用下,活动压盘140处于其后退运动被限制的状态,因此上部模具220以及下部模具240将不会分离(图20)。

135.在(s4)步骤中,利用在第一固定压盘110中形成的加压组件(例如,以可供柱塞322出入的方式形成的加压气缸320)向加压块体300施加压力。此时,楔子450将后退到原始位置,以使得加压块体300可以前进。楔子450的后退以及冲压头300的前进可以同时执行。

136.此外,在加压块体300本身可以生成压力的情况下,将在加压块体300的后端被第一固定压盘110支撑的状态下生成压力,从而向活动压盘140以及冲压头支座232施加压力。借此,处于后退状态的冲压头230也将同时受到压力并向成型空间260前进,从而对注入到成型空间260内部的熔融液体进行冲压并借此进行锻造成型。此时,加压活塞420也可以推动材料并与冲压头230一起向材料施加压力(图21)。

137.当在(s4)步骤之后放置一定程度的时间时,被注入到成型空间260中的熔融液体将发生凝固。

138.在(s5)步骤中,将加压块体300复位到原始位置。接下来,解除借助于加压组件向加压块体300施加的压力,并将位于第一固定压盘与活动压盘140之间的加压块体300复位到原始位置。

139.在(s6)步骤中,通过驱动活动模具220后退而将活动模具220与固定模具240分离。即,通过驱动模具开闭气缸160工作而使得活动压盘140后退,从而将活动模具220复位到原始位置。借此,可以对成型品进行脱模。此时,可以是成型品被粘附在冲压头230末端的状态。在如上所述的情况下,可以通过驱动冲压头气缸234工作而使得冲压头230后退,从而使得粘附在冲压头230末端的成型品自然脱落并借此完成脱模(图22)。

140.通过如上所述的过程,可以在利用楔子450的同时对材料进行锻造成型,从而形成成型品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。