1.本实用新型涉及流体抛光技术领域,具体是一种用于流体抛光的抛光辊子。

背景技术:

2.与传统机械抛光技术相比,流体抛光借助流体驱使磨粒冲击工件表面,避免了抛光工具与工件表面之间的直接接触,大大改善了抛光加工后工件的表面质量,实现了光滑表面的加工。

3.以动压润滑理论为基础的液动压抛光也是流体抛光技术的一种。含有磨粒的抛光液覆盖于抛光轮表面的几何槽型上,带槽结构单元的抛光工具与工件间保持极小的间距。当开始抛光时,主轴带动辊子旋转,间隙中的流体存在速度梯度而产生剪切力,同时辊子与工件相对运动,抛光液从大口进小口出从而产生动压力,在剪切力和动压力的作用下,抛光液中的磨粒冲击工件表面以完成加工。

4.液动压的大小和均匀性直接决定抛光加工过程的材料去除率和去除均匀性,而辊子圆柱面的槽形结构类型是影响液动压大小和均匀性的重要因素,不同的槽结构单元能产生不同的液动压。

5.现有线性液动压抛光工具不能同时兼顾材料去除率和液动压力均衡性以及工件rt数值仍然很大,表面波纹及表面纳米形貌需要进一步改善,导致抛光效率低,不利于上述抛光工具在抛光技术领域的推广及应用。

技术实现要素:

6.为了克服上述现有技术中的缺陷,本实用新型在于提供一种用于流体抛光的抛光辊子,该抛光辊子结构巧妙,能够有效保证材料去除率的同时保证液压动力的均衡性,同时保证工件表面的抛光效果,降低需要二次加工的概率,有利于上述抛光辊子在抛光技术领域的推广及应用。

7.为了实现上述发明目的,本实用新型采用以下技术方案:一种用于流体抛光的抛光辊子,包括辊子本体及抛光槽单元,所述辊子本体呈圆柱体设置且内形成不完全贯穿所述辊子本体的安装槽,多组所述抛光槽单元分布于所述辊子本体表面;每组所述抛光槽单元包括矩形槽结构单元、梯形槽结构单元及楔形槽结构单元,且每组所述抛光槽单元中的所述矩形槽结构单元、梯形槽结构单元及楔形槽结构单元按数独规则排列。

8.作为本实用新型的一种优选方案,所述辊子本体外表面形成供所述抛光槽单元安装的安装平面。

9.作为本实用新型的一种优选方案,所述安装平面为多个,多个所述安装平面等距分布于所述辊子本体外表面。

10.作为本实用新型的一种优选方案,所述安装平面为9~15个。

11.作为本实用新型的一种优选方案,所述安装平面为12个。

12.作为本实用新型的一种优选方案,所述安装平面呈矩形状。

13.作为本实用新型的一种优选方案,所述辊子本体内径为270mm~290mm,外径为330mm~350mm,高度为139mm~159mm,所述安装槽的深度为120mm~140mm;所述安装平面的长度与所述辊子本体的高度相适配,所述安装平面的宽度为45.5mm~47.5mm。

14.作为本实用新型的一种优选方案,所述辊子本体内径为280mm,外径为340mm,高度为149mm,所述安装槽的深度为130mm;所述安装平面的长度为149mm,宽度为46.5mm。

15.作为本实用新型的一种优选方案,所述安装平面内形成有多组第一安装孔,每个所述矩形槽结构单元、梯形槽结构单元及楔形槽结构单元底部均形成一组第二安装孔,所述第一安装孔与所述第二安装孔相适配,通过在所述第一安装孔与所述第二安装孔内穿设紧固件实现所述辊子本体与所述抛光槽单元之间的紧固。

16.作为本实用新型的一种优选方案,抛光辊子整体采用铝合金材料制成。

17.与现有技术相比,本实用新型中的有益效果是:本实用新型中的一种用于流体抛光的抛光辊子,通过设置多组抛光槽单元,且每组抛光槽单元中的矩形槽结构单元、梯形槽结构单元及楔形槽结构单元按数独规则排列,使工件粗糙表面的波峰波谷去除速率的平衡性将会被打破,促进表面纳米形貌的改善;数独排列的结构单元将形成循环交变载荷,既有静应力又有液动压力,将产生试样表面的循环交变载荷的残余应力松弛效应;且抛光辊子结构巧妙,制造成本低、适应性高,具有较好的施工便捷性,有利于上述抛光辊子在抛光技术领域的推广及应用。

附图说明

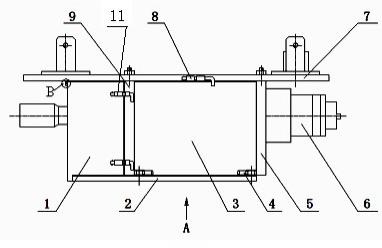

18.图1是实施例中一种用于流体抛光的抛光辊子的结构示意图;

19.图2是实施例中抛光辊子上矩形槽结构单元、梯形槽结构单元及楔形槽结构单元的排列示意图;

20.图3是实施例中一种用于流体抛光的抛光辊子的结构俯视图;

21.图4是实施例中一种用于流体抛光的抛光辊子中辊子本体的结构示意图;

22.图5是实施例中一种用于流体抛光的抛光辊子中辊子本体的结构俯视图;

23.图6是实施例中一种用于流体抛光的抛光辊子中矩形槽结构单元的结构主视图;

24.图7是实施例中一种用于流体抛光的抛光辊子中矩形槽结构单元的结构立体图;

25.图8是实施例中一种用于流体抛光的抛光辊子中梯形槽结构单元的结构主视图;

26.图9是实施例中一种用于流体抛光的抛光辊子中梯形槽结构单元的结构立体图;

27.图10是实施例中一种用于流体抛光的抛光辊子中楔形槽结构单元的结构主视图;

28.图11是实施例中一种用于流体抛光的抛光辊子中楔形槽结构单元的结构立体图。

29.附图标记:1、辊子本体;2、矩形槽结构单元;3、梯形槽结构单元;4、楔形槽结构单元。

具体实施方式

30.下面结合附图对本实用新型实施例作详细说明。

31.实施例1:如图1至图11所示,一种用于流体抛光的抛光辊子,包括辊子本体1及抛光槽单元,上述辊子本体1呈圆柱体设置且内形成安装槽,为了便于与外部的动力输出轴连接,上述安装槽不完全贯穿上述辊子本体1设置,并在安装槽底部设置沉头螺孔,多个沉头

螺孔沿安装槽的圆心等距分布,保证输出轴的输出力直接输出至辊子本体1,降低动力资源浪费的概率。多组上述抛光槽单元分布于上述辊子本体1表面,每组上述抛光槽单元包括矩形槽结构单元2、梯形槽结构单元3及楔形槽结构单元4,将矩形槽结构单元2、梯形槽结构单元3及楔形槽结构单元4这三种槽结构单元集成到同一辊子本体1表面沿轴向方向依次排列,且每组上述抛光槽单元中的上述矩形槽结构单元2、梯形槽结构单元3及楔形槽结构单元4按数独规则排列,使抛光槽单元在圆周方向和轴线方向按3宫格(拉丁方阵)排列规则,如图2所示,这样可以满足数独规则要求,抛光槽单元中的每一行、每一列内均含有矩形槽结构单元2、梯形槽结构单元3及楔形槽结构单元4且不重复,从而可以确保抛光周期内被加工材料微区的材料去除和液动压力的均衡性与一致性。各抛光槽单元结构相互构成边界约束,液动压力数值的微小差异,将会产生两个作用:其一,粗糙表面的波峰波谷去除速率的平衡性将会被打破,促进表面纳米形貌的改善;其二,数独排列的结构化单元将形成循环交变载荷,既有静应力又有液动压力,将产生试样表面的循环交变载荷的残余应力松弛效。

32.为了便于抛光槽单元安装,保证安装效果,在上述辊子本体1外表面形成供上述抛光槽单元安装的安装平面。上述安装平面为多个,多个上述安装平面等距分布于上述辊子本体1外表面,以便供多组抛光槽单元安装,保证抛光效果。进一步的,为了促进表面纳米形貌的改善,上述安装平面为9~15个,本实施例中的上述安装平面为12个。

33.为了降低制造难度,提高制造效率,进而降低制造成本,将上述安装平面呈矩形状设置,将抛光槽单元安装在安装平面上,降低抛光槽单元中的矩形槽结构单元2、梯形槽结构单元3及楔形槽结构单元4与辊子本体1之间脱离的概率,保证安装效果,进而保证抛光辊子的抛光效果。

34.为了使辊子结构精巧化,上述辊子本体1内径可为270mm~290mm,外径为330mm~350mm,高度为139mm~159mm,上述安装槽的深度为120mm~140mm;上述安装平面的长度与上述辊子本体1的高度相适配,上述安装平面的宽度为45.5mm~47.5mm,进一步的,本实施例中的上述辊子本体1内径为280mm,外径为340mm,高度为149mm,上述安装槽的深度为130mm;上述安装平面的长度为149mm,宽度为46.5mm。辊子本体1的尺寸可以根据需要做出改变,不仅仅局限于此。

35.进一步的,为了保证辊子本体1与抛光槽单元连接处的结构强度,在安装平面内形成有多组第一安装孔,本实施中第一安装孔可为15组共30个φ4.5mm的通孔,每个上述矩形槽结构单元2、梯形槽结构单元3及楔形槽结构单元4底部均形成一组第二安装孔,上述第一安装孔与上述第二安装孔相适配,通过在上述第一安装孔与上述第二安装孔内穿设紧固件实现上述辊子本体1与上述抛光槽单元之间的紧固。紧固件可为结构简单,使用成本低的螺钉,保证紧固效果的同时降低使用成本,有利于上述抛光辊子在抛光技术领域的推广及应用。

36.抛光辊子整体采用铝合金材料制成,铝合金材料质轻且强度高、耐腐蚀及变形量小,能够有效保证抛光辊子的使用寿命,降低使用成本。

37.本实施例中的一种用于流体抛光的抛光辊子,通过设置多组抛光槽单元,且每组抛光槽单元中的矩形槽结构单元2、梯形槽结构单元3及楔形槽结构单元4按数独规则排列,使工件粗糙表面的波峰波谷去除速率的平衡性将会被打破,促进表面纳米形貌的改善;数独排列的结构单元将形成循环交变载荷,既有静应力又有液动压力,将产生试样表面的循

环交变载荷的残余应力松弛效应;且抛光辊子结构巧妙,制造成本低、适应性高,具有较好的施工便捷性,有利于上述抛光辊子在抛光技术领域的推广及应用。

38.实施例2:本实施例与实施例1相区别的特征在于:本实施例中一种用于流体抛光的抛光辊子,包括辊子本体1及抛光槽单元,每组上述抛光槽单元包括三角形槽结构单元、梯形槽结构单元及楔形槽结构单元,将三角形槽结构单元、梯形槽结构单元及楔形槽结构单元这三种槽结构单元集成到同一辊子本体1表面沿轴向方向依次排列,且每组上述抛光槽单元中的上述三角形槽结构单元、梯形槽结构单元及楔形槽结构单元按数独规则排列,同样可以确保抛光周期内被加工材料微区的材料去除和液动压力的均衡性与一致性。

39.实施例3:本实施例与实施例1相区别的特征在于:本实施例中一种用于流体抛光的抛光辊子,包括辊子本体1及抛光槽单元,每组上述抛光槽单元包括矩形槽结构单元2、梯形槽结构单元3及楔形槽结构单元4,还包括抛物线形槽结构单元,将矩形槽结构单元2、梯形槽结构单元3、楔形槽结构单元4及抛物线形槽结构单元这四种槽结构单元集成到同一辊子本体1表面沿圆周方向依次排列,同样可以确保抛光周期内被加工材料微区的材料去除和液动压力的均衡性与一致性。

40.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现;因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

41.尽管本文较多地使用了图中附图标记:1、辊子本体;2、矩形槽结构单元;3、梯形槽结构单元;4、楔形槽结构单元等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。