一种屈服强度

≥

1.30gpa超高强钢板及其生产方法

技术领域

1.本发明属于超高强钢板制备的技术领域,特别涉及一种屈服强度≥1.30gpa超高强钢板在线淬火的生产方法。

背景技术:

2.随着工程、矿山和冶金机械等大型装备制造业的迅猛发展,对高强结构用钢的需求向着更高强度级别、更长的使用寿命以及减重和节能的方向延伸。对于低合金高强钢,通常采用离线淬火加低温回火的热处理方式得到回火马氏体组织从而获得高的强度,因此对于离线淬火工艺的选择尤为重要。温度太低则奥氏体化不完全,太高则奥氏体晶粒易长大粗化;加热时间短则奥氏体成分不均匀,时间长则耗能多。如果超高强钢采用在线淬火代替离线淬火,将大大缩短生产周期、降低生产成本,提升钢厂的核心竞争力。

3.中国专利cn201811141663.x介绍了一种超高强度钢板及其制造方法,采用热连轧、控制冷却、离线淬火、回火处理的工艺生产薄规格钢板,屈服强度≥1300mpa,抗拉强度≥1500mpa,延伸率≥8%,-40℃冲击功值≥27j。实例钢板最大厚度6mm。

4.中国专利cn100372962c提供了一种在线淬火 回火的方法来生产屈服强度1100mpa高强度钢板,通过控制ti/n≥3.42来增加b对钢板的淬透性,但在线淬火能力相对较弱,生产钢板厚度一般较小。实例厚度≤25mm。

5.要使钢板的屈服强度≥1.30gpa,厚度35~50mm,其热处理工艺不管是在线淬火还是离线淬火,首先考虑钢中的成分设计,采用低合金的成分设计在合理的成分设计基础上,要使钢板在线淬火后钢板的性能达到或者接近经离线淬火的性能,首先要保证在线淬火设备中直接冷却和层流冷却设备的冷却能力。直接冷却即为在线淬火时的高速冷却段,层流冷却即为在线淬火时的低速冷却段。根据钢板的厚度规格来确定直接冷却和层流冷却上下水组的水量、组数以及辊道速度,以保证钢板的冷却速度。

技术实现要素:

6.本发明所要解决的技术问题是针对上述现有技术提供一种屈服强度≥1.30gpa超高强钢板及其生产方法,有效的利用了轧后余热,将变形与热处理工艺结合,消除了离线重新加热和淬火工序,大大缩短生产周期、降低成本,提升钢厂的核心竞争力。

7.本发明解决上述问题所采用的技术方案为:一种屈服强度≥1.30gpa超高强钢板,该钢的化学成分按质量百分比设计为:c:0.20~0.35%、si:0.15~0.30%、mn:0.60~1.10%、p≤0.015%、s≤0.010%、ni:0.30~0.80%、cr:0.30~0.80%、mo:0.20~0.60%、b:0.001~0.003%、ti:0.01~0.02%,其余为fe和不可避免的杂质。

8.本发明所述超高强度钢的厚度在35~50mm。

9.本发明中钢成分的限定理由阐述如下:

10.c:碳是钢的主要强化元素之一,可显著提高淬透性。碳含量直接影响马氏体占比以及马氏体的硬度,碳含量过低,钢板强度无法保证。碳含量过高,强度和硬度增加的同时,

塑性会降低。因此本发明将碳含量控制在0.20~0.35%。

11.si:硅是固溶强化元素,也是脱氧元素。硅含量高,会显著降低钢的塑、韧性,不利于钢板-40℃的冲击韧性。但硅可降低炼钢成本和有效的脱氧。因此本发明将钢中的硅含量控制在0.15~0.30%。

12.mn:锰是提高钢淬透性元素,并起固溶强化作用提高钢板的强度。过低的锰会降低钢塑韧性同时也降低钢中mn/s比,容易导致连铸坯偏析,为了达到钢板热处理后的强度、塑性的匹配。因此本发明将钢中锰含量控制在0.60~1.10%;

13.ni:镍是奥氏体形成元素,可提升钢的淬透性。一定量的ni可有效提升钢的强度、塑韧性,保证钢在-40℃的低温冲击韧性。因此本发明将钢中镍含量控制在ni:0.30~0.80%;

14.cr:铬是增强钢淬透性的元素,合适含量的添加可以有效增加中低碳钢的淬透性,提高钢热处理后的强度。因此本发明将钢中铬含量控制在cr:0.3~0.6%;

15.mo:钼在钢中可提高淬透性和热强性,在调质淬火时利于全马氏体组织在形成,调质回火时可改善回火稳定性,提高钢板塑韧性。因此本发明专利的钼含量控制在b:0.001~0.003%;

16.b:硼在钢中主要作用是提高淬透性,可显著提高过冷奥氏体的稳定性,但随着碳含量是增加,b的作用减小。但当钢中b含量大于0.004%时,会产生非固溶的硼化物,引起硼淬,降低钢的塑韧性。因此本发明专利的硼含量控制在b:0.20~0.60%;

17.ti:钛在轧前加热过程中tin可钉扎奥氏体晶界,有效细实际化奥氏体晶粒;轧制过程中可形成碳化物,有弥散强化作用,能大幅度提高强度。因此本发明专利的钛含量控制在ti:0.01~0.02%。

18.进一步地讲,采用在线淬火的方法生产屈服强度≥1.3gpa超高强钢板,通过添加cr、b等元素提供钢的淬透性,搭配合理的轧制工艺,在终轧温度和相变开始温度之间,创新性的采用在线淬火工艺,通过合理的调配直接冷却和层流冷却设备上下水组、水量以及该区间的辊速,得到马氏体组织。代替热轧钢板下线空冷后,再进入连续淬火炉中重新加热到ac3以上,保温一定时间,然后以合适冷却速度冷却到室温的离线淬火工艺。同时省略了离线淬火温度和保温时间的工艺摸索,以及避免再加热对钢表面的烧损和表面的脱碳问题。

19.更进一步地讲,采用在线淬火工艺,将轧后细小且均匀化的奥氏体迅速冷却到室温,得到细板条、高位错密度的马氏体组织,充分的利用了金属的细晶强化、相变强化以及位错强化机制。

20.细晶强化:适当的降低精轧温度,在未再结晶区轧制,奥氏体晶粒呈扁平、拉长状,在变形后的短时间内,奥氏体组织来不及发生再结晶,采用轧后在线淬火超快冷却,使钢板迅速通过奥氏体区,得到板条细小的马氏体组织,提升强、韧性指标。

21.相变强化:未再结晶区轧制奥氏体晶粒被拉长,晶粒内部积累大量的畸变能,在线淬火低温相变时,奥氏体相变为非扩散型的切变,保留了晶粒原始的共格关系,实现相变强化。

22.位错强化:在线淬火后马氏体中保留了轧后原奥氏体晶粒内部的位错,同时还有奥氏体向马氏体转变时形成的相变位错。离线淬火后,奥氏体发生完全的形核和再结晶,离线淬火后形成马氏体中只存在相变位错,其位错密度远低于在线淬火形成的马氏体。

23.本发明的另一目的是提供上述超高强钢板的生产步骤如下:

24.(1)钢水冶炼及连铸:冶炼原料依次经转炉冶炼、lf精炼、rh脱气生产钢水,将化学成分合格的钢水过热度控制15-30℃全程氩气保护浇铸成钢坯,连铸坯经火切后经堆冷或下缓冷坑冷却;

25.(2)坯料加热:连铸坯料加热温度为1200~1250℃,高温段时间200-300min,使坯料中合金成分充分均匀化,同时确保坯料表面和芯部温差≤20℃;

26.(3)粗轧:开轧温度在1030~1080℃,在较高的温度下,通过连续大变形和应变积累,得到硬化的奥氏体;

27.(4)精轧:精轧开轧温度940-960℃,待温厚度2.5h,在奥氏体未再结晶区轧制,保证大于55%的累积压下率,细化组织晶粒;h为最终钢板的厚度;

28.(5)在线冷却:在轧制结束后,钢板终轧温度在850℃以上(ac3 815℃),利用直接冷却和层流冷却设备实现钢板在线淬火,冷却至mf点113℃以下,即冷却至马氏体相变结束。直接冷却段水量为400-550/840-950m3/h、水组4-6组,层流冷却段水量为200-320/400-530m3/h、水组10-1 6组,辊速0.35-1.0m/s,保证冷却区平均速率不低于20℃/s;

29.(6)在线矫直:采用3道次矫直,矫直力≤30000kn;

30.(7)低温回火:为消除淬火应力,得到回火马氏体组织,使钢板具有优良强韧匹配性能,钢板低温回火温度为150~220℃,在炉时间3.5min/mm。

31.与现有技术相比,本发明的优点在于:

32.采用本发明制造的高强钢板,钢板的金相组织为回火马氏体组织,晶粒度为6级。抗拉强度在≥1.65gpa,屈服强度≥1.30gpa,-40℃冲击韧性值为≥50j,钢板的不平度为≤8mm/2m。

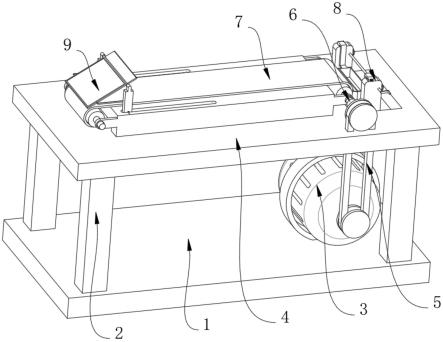

附图说明

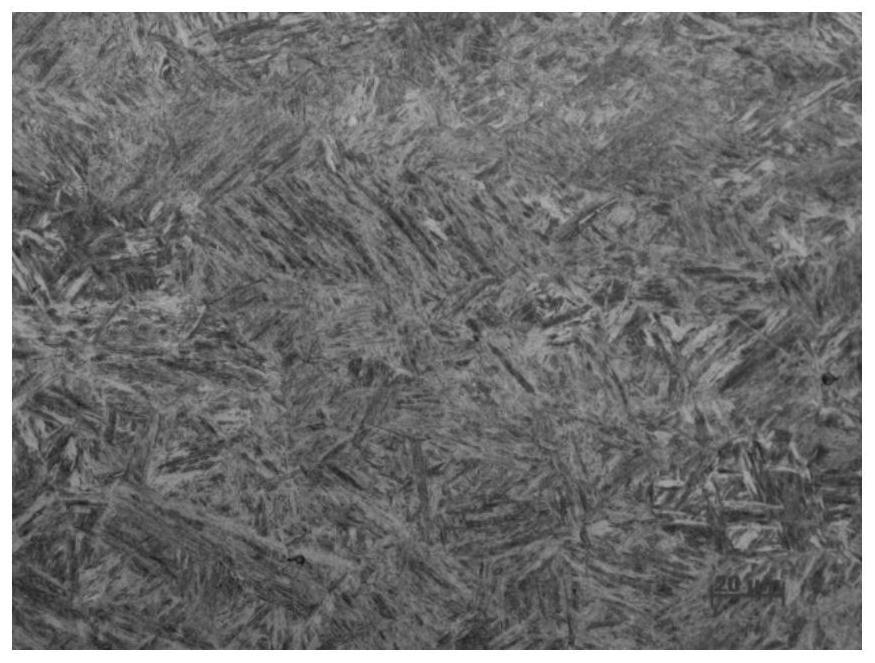

33.图1为本发明实施例显微组织,在线淬火金相组织为马氏体组织。

34.图2为本发明实施例显微组织,回火后金相组织为回火马氏体组织。

具体实施方式

35.下面结合实例对本发明之成分控制、加热温度、轧制工艺、热处理工艺等主要内容作进一步说明。

36.实例1:厚度为35mm的屈服强度≥1.30gpa高强钢及其生产方法,包括以下步骤:

37.(1)钢坯的成分控制:钢的化学组成质量百分比为:c=0.25%、si=0.25%、mn=1.05%、p≤0.013%、s≤0.005%、ni=0.75%、cr=0.51%、mo=0.35%、b=0.0014%、ti=0.014%,余量为fe及不可避免的杂质元素。

38.(2)坯料加热:连铸坯料加热温度为1230℃,高温段时间240min,出炉时芯部温度1190℃、上表温度1188℃、下表温度1191℃;

39.(3)粗轧:开轧温度在1050℃,共12道次,其中3道次压下率≥15%;

40.(4)精轧:精轧开轧温度948℃,待温厚度90mm,精轧累计压下率为66%,共7道次轧到目标厚度;

41.(5)在线冷却:在831℃开冷,直接冷却段开启水量和水组为480/880m3/h*4组,层

流冷却段开启水量和水组为300/430m3/h*15组,辊道速度0.7m/s,平均冷速23.5℃/s,冷却至室温;

42.(6)在线矫直:采用3道次矫直,矫直力26000kn;

43.(7)低温回火:钢板回火温度为160℃,在炉时间125min。

44.获得抗拉强度在1.67gpa,屈服强度1.33gpa,-40℃冲击韧性值为71j,钢板头部的不平度为≤7.6mm/2m,尾部不平度为≤7.8mm/2m。

45.实例2:厚度为40mm的屈服强度≥1.30gpa高强钢在线淬火的生产方法,包括以下步骤:

46.(1)钢坯的成分控制:钢的化学组成质量百分比为:c=0.29%、si=0.28%、mn=0.90%、p≤0.013%、s≤0.005%、ni=0.65%、cr=0.40%、mo=0.38%、b=0.0015%、ti=0.015,余量为fe及不可避免的杂质元素。

47.(2)坯料加热:连铸坯料加热温度为1240℃,高温段时间253min,,出炉时芯部温度1187℃、上表温度1194℃、下表温度1191℃;

48.(3)粗轧:开轧温度在1053℃,共11道次,其中3道次压下率≥15%;

49.(4)精轧:精轧开轧温度952℃,待温厚度100mm,精轧累计压下率为60%,共7道次轧到目标厚度;

50.(5)在线冷却:在854℃开冷,直接冷却段开启水量和水组为480/880m3/h*4组,层流冷却段开启水量和水组为300/530m3/h*14组,辊道速度0.6m/s,平均冷速22.5℃/s,冷却至室温;

51.(6)在线矫直:采用3道次矫直,矫直力26000kn;

52.(7)低温回火:钢板回火温度为170℃,在炉时间140min。

53.获得抗拉强度在1.74gpa,屈服强度1.41gpa,-40℃冲击韧性值为63j,钢板头部的不平度为≤7.5mm/2m,尾部不平度为≤7.8mm/2m。

54.实例3:厚度为50mm的屈服强度≥1.30gpa高强钢在线淬火的生产方法,包括以下步骤:

55.(1)钢坯的成分控制:钢的化学组成质量百分比为:c=0.32%、si=0.30%、mn=0.95%、p≤0.013%、s≤0.005%、ni=0.70%、cr=0.65%、mo=0.38%、b=0.0018%、ti=0.017,余量为fe及不可避免的杂质元素。

56.(2)坯料加热:连铸坯料加热温度为1228℃,高温段时间277min,出炉时芯部温度1185℃、上表温度1192℃、下表温度1189℃;

57.(3)粗轧:开轧温度在1066℃,共10道次,其中3道次压下率≥15%;

58.(4)精轧:精轧开轧温度968℃,待温厚度125mm,精轧累计压下率为60%,共7道次轧到目标厚度;

59.(5)在线冷却:在867℃开冷,直接冷却段开启水量和水组为500/900m3/h*4组,层流冷却段开启水量和水组为310/540m3/h*14组,辊道速度0.4m/s,平均冷速21.66℃/s,冷却至室温;

60.(6)在线矫直:采用3道次矫直,矫直力26000kn;

61.(7)低温回火:钢板回火温度为180℃,在炉时间170min。

62.获得抗拉强度在1.77gpa,屈服强度1.45gpa,-40℃冲击韧性值为58j,钢板头部的

不平度为≤7.4mm/2m,尾部不平度为≤7.7mm/2m。

63.尽管以上详细地描述了本发明的优选实施例,但是应该清楚地理解,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。