1.本实用新型涉及电机装配领域,具体涉及一种铝壳电机成套总装线。

背景技术:

2.在电机组装过程中,由于有较多的零部件需要组合,因此需要进行分别操作,又需要有序的将组装好的零件组合体传送至下一个工序。在大多数零件组装完成之后的检修过程中,发现不良品时需要从主线撤下,在现有技术中主要的是通过小车运来运去,人工操作工作量比较大。

技术实现要素:

3.本实用新型的目的是提供一种铝壳电机成套总装线,可以解决上述技术问题中的一个或是多个。

4.为了达到上述目的,本实用新型提出的技术方案如下:

5.一种铝壳电机成套总装线,包括差速线,差速线上安装有托盘;沿着差速线依次设置有转子装配工位、机筒盖装配工位、压装机、拧螺栓机、检修工位、第一返修线、风叶装配工位、风罩装配工位、翻转机构、插键装配工位、外观检测工位、第二返修线、防护套贴名牌工位;其中压装机、拧螺栓机、翻转机构、第二返修线分别对应设置顶升定位机构,

6.所述第一返修线与差速线形成“口”字形,检修工位的上游设置第一返修线入口;检修工位下游设置差速线入口;在第一返修线入口与差速线入口之间设置一个第一出口,在第一出口处设置返修小车;

7.所述第一返修线入口对应设置第一气缸推手;第一气缸推手与第一返修线分置于差速线的两侧;在第一返修线上设置有第二气缸推手;

8.第二返修线垂直于所述差速线,第二返修线的第二入口设置在外观检测工位的下游,第二返修线的第二出口位于第二返修线的末端,在第二出口处设置返修小车。

9.进一步的:所述转子装配工位位于差速线的一侧;所述转子装配工位依次包括转子运送车、转子入轴承热套装置、转子入轴电缸压机;

10.所述转子入轴电缸压机包括底座、安装板、伺服电缸、轴承座;

11.所述安装板固定在底座上,所述伺服电缸固定在安装板上,所述伺服电缸与水平面的夹角为80

°

;所述轴承座固定在底座上,所述轴承座与所述伺服电缸同轴安装。

12.进一步的:机筒盖装配工位、风叶装配工位、风罩装配工位、插键装配工位、外观检测工位、防护套贴名牌工位分别为人工操作。

13.进一步的:每一人工操作对应设置一个工作台,所述工作台包括立架、盖板、料盒、风扇、工艺挂板、工具挂钩、照明灯;

14.所述立架安装在差速线的一侧,所述盖板安装在立架顶部;

15.所述料盒安装在立架中部,工艺挂板安装在料盒上方的立架上;风扇安装在盖板上,所述照明灯安装在风扇前方的盖板上,所述工具挂钩安装在照明灯前方的盖板上。

16.进一步的:压装机包括压装座、支架、液压头;所述支架固定在压装座上,所述液压头安装在支架上,液压头冲下,液压头下方正对有顶升定位机构。

17.进一步的:所述检修工位包括电测试室和噪音测试。

18.本实用新型的技术效果是:

19.在本实用新型中增加了两条额外的返修线,第一返修线可以就电性能测试不合格的产品进行返修之后直接重新回到主装配线继续检修不会耽误后面的装配加工,无需人工搬运就可以实现在线检修;另外在外观处设置第二返修线,在第二返修线检修之后的产品可以直接入库转运;两条返修线减少人工操作,提高装配流程的自动化。

附图说明

20.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

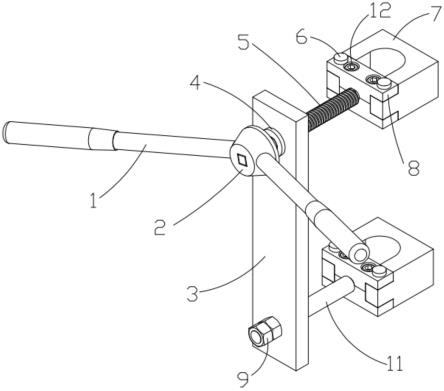

21.在附图中:

22.图1是本实用新型的总体结构示意图;

23.图2是图1中第一返修线部分放大示意图;

24.图3是图1的仰视结构示意图;

25.图4是转子入轴电缸压机结构示意图;

26.图5是工作台结构示意图;

27.图6是压装机结构示意图。

具体实施方式

28.下面将结合附图以及具体实施例来详细说明本实用新型,其中的示意性实施例以及说明仅用来解释本实用新型,但并不作为对本实用新型的不当限定。

29.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

30.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

31.如图1—图6所示,一种铝壳电机成套总装线,包括差速线1,差速线上安装有托盘101。沿着差速线1依次设置有转子装配工位2、机筒盖装配工位3、压装机4、拧螺栓机5(成熟购买设备,不做赘述,在拧螺栓机之前设置有人工上螺栓工位501)、检修工位6、第一返修线7、风叶装配工位8、风罩装配工位9、翻转机构10(成熟购买设备,不做赘述)、插键装配工位11、外观检测工位12、第二返修线13、防护套贴名牌工位14;其中压装机4、拧螺栓机5、翻转机构10、第二返修线13分别对应设置顶升定位机构15(成熟购买设备,不做赘述);其他工位对应设置有定位气缸(成熟购买设备,不做赘述)。

32.所述转子装配工位2位于差速线1的一侧;所述转子装配工位2依次包括转子运送车201、转子入轴承热套装置202、转子入轴电缸压机203;对应转子运送车201设置有定子转运车204。

33.所述转子入轴电缸压机203包括底座2031、安装板2032、伺服电缸2033、轴承座2034;所述安装板固定在底座上,所述伺服电缸固定在安装板上,所述伺服电缸与水平面的夹角为80

°

;所述轴承座固定在底座上,所述轴承座与所述伺服电缸同轴安装。

34.倾斜设置的伺服电缸2033与轴承座2034对应,在安装转子时,斜面可以作为导向面,同时在重力的作用下转子和轴承可以良好对位,相比垂直下压减少定位误差,有效的提高产品良品率,伺服电缸端部根据转子的形状安装压头。

35.压装机4包括压装座401、支架402、液压头403;所述支架402固定在压装座401上,所述液压头安装在支架上,液压头冲下,液压头下方正对有顶升定位机构。

36.压装机4的液压头403根据实际情况进行匹配,在此不做限定。

37.机筒盖装配工位、风叶装配工位、风罩装配工位、插键装配工位、外观检测工位、防护套贴名牌工位分别为人工操作。

38.每一人工操作对应设置一个工作台16,所述工作台16包括立架1601、盖板1602、料盒1603、风扇1604、工艺挂板1605、工具挂钩1606、照明灯1607;所述立架安装在差速线的一侧,所述盖板安装在立架顶部;所述料盒安装在立架中部,工艺挂板安装在料盒上方的立架上;风扇安装在盖板上,所述照明灯安装在风扇前方的盖板上,所述工具挂钩安装在照明灯前方的盖板上。

39.每一工作台对应设置有工作台,工作台上的料盒1603用于存放零配件,工艺挂板1605用于展示该工序的工艺流程,避免出错;工具挂钩用于某一工序需要的工具放置;风扇和照明灯提供良好的工作环境;同时在这里料盒向差速线倾斜安装,既保证了下料的顺畅,同时工人无需时时整理料盒就可以拿到零配件,提高工作效率。

40.所述第一返修线7与差速线1形成“口”字形,检修工位6的上游设置第一返修线入口701;检修工位下游设置差速线入口102;在第一返修线入口701与差速线入口102之间设置一个第一出口702,在第一出口702处设置返修小车16。

41.所述第一返修线入口701对应设置第一气缸推手703;第一气缸推手703与第一返修线7分置于差速线1的两侧;在第一返修线7上设置有第二气缸推手704。

42.第一气缸推手将差速线上的问题产品推入第一返修线,第二气缸推手将检修之后的产品重新送回差速线。

43.第二返修线13垂直于所述差速线,第二返修线13的第二入口1301设置在外观检测工位12的下游,第二返修线13的第二出口1302位于第二返修线13的末端,在第二出口1302处设置返修小车。

44.返修小车将第一返修线上无法回到主线的产品进行转运踢出;或者将第二返修线的产品直接入库。

45.在本实用新型的工作流程如下:

46.首先定子和转子在差速线之外在转子装配工位2完成装配,之后通过机械手或是人工在机筒盖装配工位3将机筒前盖组件上线,装转子,装波形垫圈,装后盖;然后压装机工作;然后工作人员将螺栓放置到指定位置,拧螺栓机工作将螺栓拧好;然后装配好的产品进入检修工位进行相关测试——例如电性能测试、噪音等测试,这里测试设备根据实际需要测试类别进行选择,不做限定以及赘述,在经过检修工位之后如果产品合格继续在差速线上记下来的装配,人工装配风叶、风罩;如果产品不合格进入第一返修线进行返修,返修合

格重新进入检修工位检修;无法返修直接下线拉走;从检修工位合格的产品经过翻转机构之后,人工装配插键、接线盒盖等;最后人工检测尺寸、外观;产品合格进入轴伸涂防锈油并装轴防护套,装铭牌然后线外上纸箱,套袋,装箱,放配件;如果产品不合格进入第二返修线返修,返修合格继续包装等工序,不合格作为废品处理。

47.本实用新型中,主要通过第一检修线,提高装配效率,提高产品合格率,自动化程度高。

48.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。