本发明涉及金属材料领域,具体涉及一种铁基复合材料及其制备方法。

背景技术:

随着现代工业的发展,特别是随着各行业新技术的发展,对材料提出越来越高的要求。要求材料强度和刚度高、耐磨损,并能耐一定高温,在温度较剧烈变化时有较高的化学和尺寸稳定性,金属基复合材料因具有优异的物理和力学性能而成为近年来高技术新材料研究发展的重要领域。传统的单一金属材料力学性能与强韧性互相制约无法完全满足当前的工业应用需求,近年来,颗粒增强复合材料凭借其优异的力学性能、耐蚀性和高性价比,成为用于生产金属产品的理想材料。目前,为了实现金属复合材料的复合结构设计,人们主要采用热轧、冷轧、爆炸焊接、累积轧制等制备方法。而在金属复合材料制备过程中,如何实现材料界面间的高结合强度是影响复合材料综合力学性能的关键。其次,影响金属复合材料综合性能的重要因素也来自于使用的材料,如何充分发挥不同组分材料的优势,最大程度规避各自缺点,同时又展现出全新的物理或力学性能,成为影响金属复合材料发展与应用的重要因素之一。

技术实现要素:

3.要解决的技术问题:本发明采用热轧,在热轧过程中,由于力与温度的耦合作用,一方面会促进界面附近异质材料间原子的相互扩散,另一方面会导致动态回复与再结晶的发生;同时经固溶和时效处理后,由于马氏体时效钢层中的金属间化合物析出强化作用远高于固溶产生的软化作用,故其承载能力有了极大的提高。

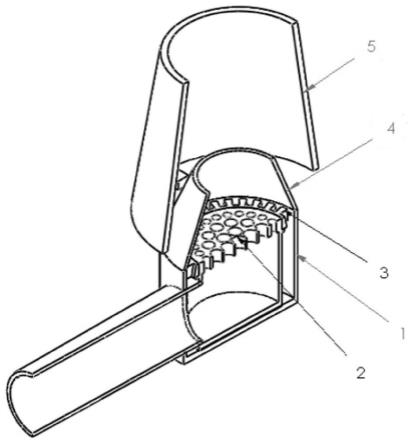

4.技术方案:一种铁基复合材料的制备方法,包括以下步骤:步骤1:对固溶态的马氏体时效钢和退火态的改性铁片进行清洗打磨;步骤2:按照外硬内软的顺序将母材依次排列,即若干层由马氏体时效钢和改性铁片组成的复合体;步骤3:将该若干层由马氏体时效钢和改性铁片组成的复合体放入真空热压炉进行真空热压,真空度为0.133pa,压力为30mpa,温度为1200℃,保温时间为30min,并随炉冷却;步骤4:将热压后的复合材料进行多道次热轧至材料最终厚度为5mm;步骤5:进行冷轧至材料最终厚度为2mm即得。优选的,所述改性铁片的制备方法:(1)取羰基铁粉,倒入球料比为10∶1的球磨罐中,无水乙醇为研磨介质,以石蜡为成形剂,在转速为65r/min的球磨机上球磨25h;(2)烘干、过筛、制粒后加入预处理后的碳化硅纳米线,混合均匀,在万能液压机上压制,压力为500mpa,生坯尺寸为6.5mm

×

5.25mm

×

20mm;

(3)将生坯置于烧结炉中烧结,通入0.05mpa氩气,在1050-1150℃烧结温度下烧结2h,然后随炉冷却得改性铁片。优选的,所述马氏体时效钢和改性铁片的外形尺寸为140mm

×

50mm

×

2mm。优选的,所述马氏体时效钢和改性铁片组成的复合体的层数为3-9层。优选的,所述步骤4中热轧条件为轧辊直径为130mm,转速为10r/min。优选的,所述步骤5中冷轧条件为转速为20r/min。优选的,所述碳化硅纳米线的预处理方法为:(1)称取kh550硅烷偶联剂、去离子水和无水乙醇,按照三者质量比为1:1:10混合搅拌,获得kh-550硅烷偶联剂溶液;(2)取聚马来酸,加入氢氧化钠,搅拌使其充分带电,将处理完成的聚马来酸与碳化硅纳米线混合搅拌,ph值固定为8;(3)加入kh-550硅烷偶联剂溶液,并缓慢搅拌2h;(4)超声15min后离心,并使用去离子水彻底清洗,在75℃烘箱中烘干24h,即得预处理后的碳化硅纳米线。优选的,所述碳化硅纳米线的直径为20nm,长度为2μm。有益效果:1.本发明采用热轧,在热轧过程中,由于力与温度的耦合作用,一方面会促进界面附近异质材料间原子的相互扩散,另一方面会导致动态回复与再结晶的发生。2.本发明的结构均采取"外硬内软"的排布,在冷轧变形过程中,由于马氏体时效钢本身较高的加工硬化能力和强界面的协调作用使得复合沿轧制方向的变形趋于一致。3.本发明经固溶和时效处理后,由于马氏体时效钢层中的金属间化合物析出强化作用远高于固溶产生的软化作用,故其承载能力有了极大的提高。

具体实施方式

实施例1一种铁基复合材料的制备方法,包括以下步骤:步骤1:对固溶态的马氏体时效钢和退火态的改性铁片进行清洗打磨,其中,马氏体时效钢和改性铁片的外形尺寸为140mm

×

50mm

×

2mm;步骤2:按照外硬内软的顺序将母材依次排列,即3层由马氏体时效钢和改性铁片组成的复合体;步骤3:将该3层由马氏体时效钢和改性铁片组成的复合体放入真空热压炉进行真空热压,真空度为0.133pa,压力为30mpa,温度为1200℃,保温时间为30min,并随炉冷却;步骤4:将热压后的复合材料进行多道次热轧至材料最终厚度为5mm,其中,热轧条件为轧辊直径为130mm,转速为10r/min;步骤5:在转速为20r/min下进行冷轧至材料最终厚度为2mm即得。所述改性铁片的制备方法:(1)取羰基铁粉,倒入球料比为10:1的球磨罐中,无水乙醇为研磨介质,以石蜡为成形剂,在转速为65r/min的球磨机上球磨25h;(2)烘干、过筛、制粒后加入预处理后的直径为20nm,长度为2μm的碳化硅纳米线,

混合均匀,在万能液压机上压制,压力为500mpa,生坯尺寸为6.5mm

×

5.25mm

×

20mm;(3)将生坯置于烧结炉中烧结,通入0.05mpa氩气,在1050-1150℃烧结温度下烧结2h,然后随炉冷却得改性铁片。所述碳化硅纳米线的预处理方法为:(1)称取kh550硅烷偶联剂、去离子水和无水乙醇,按照三者质量比为1:1:10混合搅拌,获得kh-550硅烷偶联剂溶液;(2)取聚马来酸,加入氢氧化钠,搅拌使其充分带电,将处理完成的聚马来酸与碳化硅纳米线混合搅拌,ph值固定为8;(3)加入kh-550硅烷偶联剂溶液,并缓慢搅拌2h;(4)超声15min后离心,并使用去离子水彻底清洗,在75℃烘箱中烘干24h,即得预处理后的碳化硅纳米线。实施例2一种铁基复合材料的制备方法,包括以下步骤:步骤1:对固溶态的马氏体时效钢和退火态的改性铁片进行清洗打磨,其中,马氏体时效钢和改性铁片的外形尺寸为140mm

×

50mm

×

2mm;步骤2:按照外硬内软的顺序将母材依次排列,即4层由马氏体时效钢和改性铁片组成的复合体;步骤3:将该4层由马氏体时效钢和改性铁片组成的复合体放入真空热压炉进行真空热压,真空度为0.133pa,压力为30mpa,温度为1200℃,保温时间为30min,并随炉冷却;步骤4:将热压后的复合材料进行多道次热轧至材料最终厚度为5mm,其中,热轧条件为轧辊直径为130mm,转速为10r/min;步骤5:在转速为20r/min下进行冷轧至材料最终厚度为2mm即得。所述改性铁片的制备方法:(1)取羰基铁粉,倒入球料比为10:1的球磨罐中,无水乙醇为研磨介质,以石蜡为成形剂,在转速为65r/min的球磨机上球磨25h;(2)烘干、过筛、制粒后加入预处理后的直径为20nm,长度为2μm的碳化硅纳米线,混合均匀,在万能液压机上压制,压力为500mpa,生坯尺寸为6.5mm

×

5.25mm

×

20mm;(3)将生坯置于烧结炉中烧结,通入0.05mpa氩气,在1050-1150℃烧结温度下烧结2h,然后随炉冷却得改性铁片。所述碳化硅纳米线的预处理方法为:(1)称取kh550硅烷偶联剂、去离子水和无水乙醇,按照三者质量比为1:1:10混合搅拌,获得kh-550硅烷偶联剂溶液;(2)取聚马来酸,加入氢氧化钠,搅拌使其充分带电,将处理完成的聚马来酸与碳化硅纳米线混合搅拌,ph值固定为8;(3)加入kh-550硅烷偶联剂溶液,并缓慢搅拌2h;(4)超声15min后离心,并使用去离子水彻底清洗,在75℃烘箱中烘干24h,即得预处理后的碳化硅纳米线。实施例3一种铁基复合材料的制备方法,包括以下步骤:

步骤1:对固溶态的马氏体时效钢和退火态的改性铁片进行清洗打磨,其中,马氏体时效钢和改性铁片的外形尺寸为140mm

×

50mm

×

2mm;步骤2:按照外硬内软的顺序将母材依次排列,即5层由马氏体时效钢和改性铁片组成的复合体;步骤3:将该5层由马氏体时效钢和改性铁片组成的复合体放入真空热压炉进行真空热压,真空度为0.133pa,压力为30mpa,温度为1200℃,保温时间为30min,并随炉冷却;步骤4:将热压后的复合材料进行多道次热轧至材料最终厚度为5mm,其中,热轧条件为轧辊直径为130mm,转速为10r/min;步骤5:在转速为20r/min下进行冷轧至材料最终厚度为2mm即得。所述改性铁片的制备方法:(1)取羰基铁粉,倒入球料比为10:1的球磨罐中,无水乙醇为研磨介质,以石蜡为成形剂,在转速为65r/min的球磨机上球磨25h;(2)烘干、过筛、制粒后加入预处理后的直径为20nm,长度为2μm的碳化硅纳米线,混合均匀,在万能液压机上压制,压力为500mpa,生坯尺寸为6.5mm

×

5.25mm

×

20mm;(3)将生坯置于烧结炉中烧结,通入0.05mpa氩气,在1050-1150℃烧结温度下烧结2h,然后随炉冷却得改性铁片。所述碳化硅纳米线的预处理方法为:(1)称取kh550硅烷偶联剂、去离子水和无水乙醇,按照三者质量比为1:1:10混合搅拌,获得kh-550硅烷偶联剂溶液;(2)取聚马来酸,加入氢氧化钠,搅拌使其充分带电,将处理完成的聚马来酸与碳化硅纳米线混合搅拌,ph值固定为8;(3)加入kh-550硅烷偶联剂溶液,并缓慢搅拌2h;(4)超声15min后离心,并使用去离子水彻底清洗,在75℃烘箱中烘干24h,即得预处理后的碳化硅纳米线。实施例4一种铁基复合材料的制备方法,包括以下步骤:步骤1:对固溶态的马氏体时效钢和退火态的改性铁片进行清洗打磨,其中,马氏体时效钢和改性铁片的外形尺寸为140mm

×

50mm

×

2mm;步骤2:按照外硬内软的顺序将母材依次排列,即6层由马氏体时效钢和改性铁片组成的复合体;步骤3:将该6层由马氏体时效钢和改性铁片组成的复合体放入真空热压炉进行真空热压,真空度为0.133pa,压力为30mpa,温度为1200℃,保温时间为30min,并随炉冷却;步骤4:将热压后的复合材料进行多道次热轧至材料最终厚度为5mm,其中,热轧条件为轧辊直径为130mm,转速为10r/min;步骤5:在转速为20r/min下进行冷轧至材料最终厚度为2mm即得。所述改性铁片的制备方法:(1)取羰基铁粉,倒入球料比为10:1的球磨罐中,无水乙醇为研磨介质,以石蜡为成形剂,在转速为65r/min的球磨机上球磨25h;(2)烘干、过筛、制粒后加入预处理后的直径为20nm,长度为2μm的碳化硅纳米线,

混合均匀,在万能液压机上压制,压力为500mpa,生坯尺寸为6.5mm

×

5.25mm

×

20mm;(3)将生坯置于烧结炉中烧结,通入0.05mpa氩气,在1050-1150℃烧结温度下烧结2h,然后随炉冷却得改性铁片。所述碳化硅纳米线的预处理方法为:(1)称取kh550硅烷偶联剂、去离子水和无水乙醇,按照三者质量比为1:1:10混合搅拌,获得kh-550硅烷偶联剂溶液;(2)取聚马来酸,加入氢氧化钠,搅拌使其充分带电,将处理完成的聚马来酸与碳化硅纳米线混合搅拌,ph值固定为8;(3)加入kh-550硅烷偶联剂溶液,并缓慢搅拌2h;(4)超声15min后离心,并使用去离子水彻底清洗,在75℃烘箱中烘干24h,即得预处理后的碳化硅纳米线。实施例5一种铁基复合材料的制备方法,包括以下步骤:步骤1:对固溶态的马氏体时效钢和退火态的改性铁片进行清洗打磨,其中,马氏体时效钢和改性铁片的外形尺寸为140mm

×

50mm

×

2mm;步骤2:按照外硬内软的顺序将母材依次排列,即7层由马氏体时效钢和改性铁片组成的复合体;步骤3:将该7层由马氏体时效钢和改性铁片组成的复合体放入真空热压炉进行真空热压,真空度为0.133pa,压力为30mpa,温度为1200℃,保温时间为30min,并随炉冷却;步骤4:将热压后的复合材料进行多道次热轧至材料最终厚度为5mm,其中,热轧条件为轧辊直径为130mm,转速为10r/min;步骤5:在转速为20r/min下进行冷轧至材料最终厚度为2mm即得。所述改性铁片的制备方法:(1)取羰基铁粉,倒入球料比为10:1的球磨罐中,无水乙醇为研磨介质,以石蜡为成形剂,在转速为65r/min的球磨机上球磨25h;(2)烘干、过筛、制粒后加入预处理后的直径为20nm,长度为2μm的碳化硅纳米线,混合均匀,在万能液压机上压制,压力为500mpa,生坯尺寸为6.5mm

×

5.25mm

×

20mm;(3)将生坯置于烧结炉中烧结,通入0.05mpa氩气,在1050-1150℃烧结温度下烧结2h,然后随炉冷却得改性铁片。所述碳化硅纳米线的预处理方法为:(1)称取kh550硅烷偶联剂、去离子水和无水乙醇,按照三者质量比为1:1:10混合搅拌,获得kh-550硅烷偶联剂溶液;(2)取聚马来酸,加入氢氧化钠,搅拌使其充分带电,将处理完成的聚马来酸与碳化硅纳米线混合搅拌,ph值固定为8;(3)加入kh-550硅烷偶联剂溶液,并缓慢搅拌2h;(4)超声15min后离心,并使用去离子水彻底清洗,在75℃烘箱中烘干24h,即得预处理后的碳化硅纳米线。实施例6一种铁基复合材料的制备方法,包括以下步骤:

步骤1:对固溶态的马氏体时效钢和退火态的改性铁片进行清洗打磨,其中,马氏体时效钢和改性铁片的外形尺寸为140mm

×

50mm

×

2mm;步骤2:按照外硬内软的顺序将母材依次排列,即8层由马氏体时效钢和改性铁片组成的复合体;步骤3:将该8层由马氏体时效钢和改性铁片组成的复合体放入真空热压炉进行真空热压,真空度为0.133pa,压力为30mpa,温度为1200℃,保温时间为30min,并随炉冷却;步骤4:将热压后的复合材料进行多道次热轧至材料最终厚度为5mm,其中,热轧条件为轧辊直径为130mm,转速为10r/min;步骤5:在转速为20r/min下进行冷轧至材料最终厚度为2mm即得。所述改性铁片的制备方法:(1)取羰基铁粉,倒入球料比为10∶1的球磨罐中,无水乙醇为研磨介质,以石蜡为成形剂,在转速为65r/min的球磨机上球磨25h;(2)烘干、过筛、制粒后加入预处理后的直径为20nm,长度为2μm的碳化硅纳米线,混合均匀,在万能液压机上压制,压力为500mpa,生坯尺寸为6.5mm

×

5.25mm

×

20mm;(3)将生坯置于烧结炉中烧结,通入0.05mpa氩气,在1050-1150℃烧结温度下烧结2h,然后随炉冷却得改性铁片。所述碳化硅纳米线的预处理方法为:(1)称取kh550硅烷偶联剂、去离子水和无水乙醇,按照三者质量比为1:1:10混合搅拌,获得kh-550硅烷偶联剂溶液;(2)取聚马来酸,加入氢氧化钠,搅拌使其充分带电,将处理完成的聚马来酸与碳化硅纳米线混合搅拌,ph值固定为8;(3)加入kh-550硅烷偶联剂溶液,并缓慢搅拌2h;(4)超声15min后离心,并使用去离子水彻底清洗,在75℃烘箱中烘干24h,即得预处理后的碳化硅纳米线。实施例7一种铁基复合材料的制备方法,包括以下步骤:步骤1:对固溶态的马氏体时效钢和退火态的改性铁片进行清洗打磨,其中,马氏体时效钢和改性铁片的外形尺寸为140mm

×

50mm

×

2mm;步骤2:按照外硬内软的顺序将母材依次排列,即9层由马氏体时效钢和改性铁片组成的复合体;步骤3:将该9层由马氏体时效钢和改性铁片组成的复合体放入真空热压炉进行真空热压,真空度为0.133pa,压力为30mpa,温度为1200℃,保温时间为30min,并随炉冷却;步骤4:将热压后的复合材料进行多道次热轧至材料最终厚度为5mm,其中,热轧条件为轧辊直径为130mm,转速为10r/min;步骤5:在转速为20r/min下进行冷轧至材料最终厚度为2mm即得。所述改性铁片的制备方法:(1)取羰基铁粉,倒入球料比为10:1的球磨罐中,无水乙醇为研磨介质,以石蜡为成形剂,在转速为65r/min的球磨机上球磨25h;(2)烘干、过筛、制粒后加入预处理后的直径为20nm,长度为2μm的碳化硅纳米线,

混合均匀,在万能液压机上压制,压力为500mpa,生坯尺寸为6.5mm

×

5.25mm

×

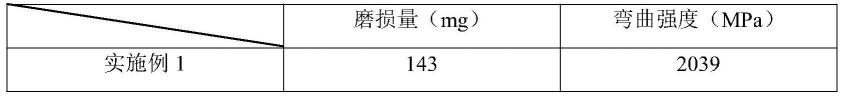

20mm;(3)将生坯置于烧结炉中烧结,通入0.05mpa氩气,在1050-1150℃烧结温度下烧结2h,然后随炉冷却得改性铁片。所述碳化硅纳米线的预处理方法为:(1)称取kh550硅烷偶联剂、去离子水和无水乙醇,按照三者质量比为1:1:10混合搅拌,获得kh-550硅烷偶联剂溶液;(2)取聚马来酸,加入氢氧化钠,搅拌使其充分带电,将处理完成的聚马来酸与碳化硅纳米线混合搅拌,ph值固定为8;(3)加入kh-550硅烷偶联剂溶液,并缓慢搅拌2h;(4)超声15min后离心,并使用去离子水彻底清洗,在75℃烘箱中烘干24h,即得预处理后的碳化硅纳米线。用圆盘磨损试验机在室温水冷的相同条件下进行了对比磨损实验。对各实施例进行三点弯曲实验测定其抵抗弯曲载荷的能力。表1各实施例的力学性能指标表1各实施例的力学性能指标

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。