1.本发明涉及无机材料加工技术领域,具体而言,涉及一种氢氧化钙的制作工艺及氢氧化钙产品。

背景技术:

2.氢氧化钙俗称熟石灰、消石灰,是由生石灰加水消化而成。随着工业现代化的快速发展以及国家对环境保护的日益重视,氢氧化钙已得到广泛应用。例如:石油化工行业、医药食品行业、精细化工领域、环保领域等。

3.氢氧化钙的制备方法主要包括石灰消化法、扩散法制备而得。其中石灰消化法是将石灰石煅烧成氧化钙后,与水混合消化后制得,但是在制备过程中以块状氧化钙进行消化时温度需求较高,耗能和耗水量较大。

4.因此,为解决上述问题,提出一种氢氧化钙的制作方法具有重要意义。

技术实现要素:

5.本发明的目的在于提供一种氢氧化钙的制作工艺,该制作工艺能够降低消化过程对温度的要求,节约能耗,降低水的消耗量,同时还可有效提升制作效率,缩短制作周期,工艺过程简单,成本较低,并且产品质量较高。

6.本发明的另一目的在于提出一种氢氧化钙产品,该氢氧化钙产品由上述制作工艺制得,具有上述提及的全部有益效果,同时质量较好,符合多领域的使用需求,经济效益更高。

7.本发明解决其技术问题是采用以下技术方案来实现的。

8.一方面,本发明提出一种氢氧化钙的制作工艺,主要包括以下步骤:

9.将碳酸钙原矿石制成氧化钙粉末后,将所述氧化钙粉末以喷洒的方式与水雾混合,经消化后,进行尘降,再进行风选后,获得所述氢氧化钙产品;所述水雾由水经过雾化后获得。

10.另一方面,本发明提出一种由上述氢氧化钙的制作工艺制作而得的氢氧化钙产品。

11.本发明实施例的氢氧化钙的制作工艺及获得的氧化钙至少具有以下有益效果:

12.一、本发明提出一种氢氧化钙的制作工艺,该制作工艺将碳酸钙原矿石煅烧为氧化钙粉末,并以喷洒的方式使其漂浮于空间内,此时,以雾化后的水与其在同一空间内混合,并进行消化,然后经过消化后,可使得消化而得的氢氧化钙粉末沉降下来,再以风选选出所需粒径的氢氧化钙粉末。在上述工艺过程中,雾化的方式不仅能够使得水与氧化钙粉末的接触面积较大,消化效果较好的同时周期较短,水耗量以及能耗量较低,制作成本较低。

13.二、与现有技术相比,该制作工艺(自碳酸钙原矿石到制成氢氧化钙的整个过程)可节省用煤量(不用煤时,折算为用煤量)和耗水量,周期大大缩短,同时成本可节约30%左

右。

附图说明

14.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

15.图1为本技术实施例1提供的氢氧化钙的照片;

16.图2为本技术提供的传统工艺制备而得的氢氧化钙的照片。

具体实施方式

17.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

18.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考具体实施例来详细说明本发明。

19.一方面,本发明提出一种氢氧化钙的制作工艺,主要包括以下步骤:

20.将碳酸钙原矿石制成氧化钙粉末后,将所述氧化钙粉末以喷洒的方式与水雾混合,经消化后,进行尘降,再进行风选后,获得所述氢氧化钙产品;所述水雾由水经过雾化后获得。

21.本技术中,所述氧化钙粉末的粒径为180目-220目。

22.本技术中,所述氧化钙粉末的喷洒方式为风喷。

23.本技术中,在消化过程中,消化温度为70℃-100℃,消化时间为10-15min。

24.本技术中,碳酸钙原矿石制成氧化钙粉末的步骤如下:将碳酸钙原矿石经预处理后,进行粉碎,制得备用品;将所述备用品在半封闭环境下,并在850℃

±

50℃的高镍炉内胆中旋转焙烧后,制得焙烧品,旋转速度为12rpm-20rpm,焙烧时间为13min-18min;将所述焙烧品在700℃以上的条件下进行堆积,经二次氧化分解后,制得氧化钙粉末。

25.本技术中,所述焙烧品的二次氧化分解时间为45h-55h。

26.本技术中,所述焙烧品在氧化分解之后,在72h-80h内降温至30℃以下,制得所述氧化钙粉末。

27.本技术中,所述碳酸钙原矿石的预处理方法如下:将所述碳酸钙原矿石经过挑选、清洗以及烘干后,进行粉碎,制得5cm-10cm的前制品,然后再将所述前制品制成备用品。

28.本技术中,所述碳酸钙原矿石经过清洗后,在55℃-65℃的条件下进行烘干。

29.具体地,将经过挑选、清洗以及烘干等预处理后的碳酸钙原矿石放置在雷蒙磨粉机中进行粉碎,然后过180目-220目的过滤装置后,获得呈粉末状态的备用品。

30.然后将备用品转移至高镍炉内胆中,在半封闭环境下进行旋转焙烧,且旋转的速度为12rpm-20rpm,焙烧时间为13min-18min,以此方式使得内胆中的粉末状备用品受热均匀,并能够在上述高温条件下进行第一次氧化分解,达到焙烧效果。在此需要提出的是,高

镍炉在旋转烧制备用品的过程与老式手摇爆米花机进行爆米花的过程相似,但是炉首和炉尾的缩口处处于开放状态,此时能够使得分解的二氧化碳从半封闭环境的出口处流通,避免炉体膨胀,达到预期的制备效果。

31.经过850℃

±

50℃的高温焙烧后,使得碳酸钙原矿石能够基本上氧化分解为氧化钙。此时,将仍然处于高温状态的焙烧品转移至直径约为4m,且深度约为8m的耐火砖库中,进行堆积,堆积氧化45h-55h后,使得第一次氧化未完全分解的残余部分在高温堆积的过程中进行二次氧化分解,以此使得碳酸钙原矿石经过两次高温氧化分解,从而使得氧化钙的成品率较高的条件下,成本较低,性价比较高。

32.在此需要说明的是,焙烧的最低温度为750℃,此时,碳酸钙原矿石开始氧化分解,细粉状的碳酸钙在达到850℃时可达到完全氧化分解的效果。

33.成本较低的原因在于以下:在经过高温焙烧后,利用产品余温,并利用耐火砖库的保温性能,使得焙烧品在无需能源消耗的条件下进行二次氧化分解,因此,该过程能够大大节省能源消耗,成本较低。

34.在此需要指出的是,制作人可根据实际条件,将耐火砖库换成其他保温型、耐火型且适合高温堆积的装置或适宜的地理位置,以达到耐火砖库的有益效果。

35.同样,雷蒙磨粉机亦可替换成其他类型的磨粉机,以达到研磨粉碎碳酸钙原矿石的效果。而高镍炉内胆亦可替换为其他类型的能够达到上述效果的装置。

36.而且,将以上述方式制备而得的氧化钙粉末采用风喷的方式逐粒地分布在空间内,同时以雾化的水与其进行消化反应,以此方式提升制作效率,降低制作周期,同时可有效节约水的消耗量,节约成本。

37.另外,传统工艺中,以块状氧化钙与水混合时,水需要在温度较高的条件下逐层消化氧化钙,然后再离心脱水后,在80℃-120℃的条件下干燥,筛选后,获得产品。对比发现,本技术提出的工艺无需逐层消化,因此周期较短,且热量消耗较低。而且,无需离心脱水过程,进一步体现出用水量较小,而且工艺过程简单。

38.综上,该制作工艺通过在半封闭环境下进行高温焙烧的方式对粉状碳酸钙原矿石进行一次氧化分解,并以此方式使得其中大部分碳酸钙原矿石分解为氧化钙,然后将高温的焙烧品在保温环境下进行堆积,进行二次氧化分解,经分解完成后,可将剩余部分的碳酸钙原矿石完全氧化分解为氧化钙,以此获得几乎无杂质,且纯度在98%以上且白度在92%以上的氧化钙粉末。

39.然后将氧化钙粉末与水雾喷至同一空间内进行消化反应,以此方式达到节能节水以及节约成本的效果,还可有效提升氢氧化钙的制作效率。在上述制作过程中,鉴于氧化钙在电能的方式下焙烧获得,几乎无杂质,因此,以其制备而得的氢氧化钙同样品质较高,同时,工艺简单。

40.本技术中,上述碳酸钙原矿石的预处理方法如下:将上述碳酸钙原矿石经过清洗、烘干以及挑选后,进行粉碎,制得5cm-10cm的前制品,然后再将上述前制品制成备用品。以此方式能够将混入碳酸钙原矿石内的其他杂质除去,同时,粉碎至粒径较小的前制品时能够进一步降低下一步粉碎的难度,以此使得下一步粉碎效果更好,制作时间更短。

41.本技术中,上述碳酸钙原矿石经过清洗后,在55℃-65℃的条件下进行烘干。

42.另一方面,本技术提出一种氢氧化钙产品,该氢氧化钙由上述制作工艺制作而得。

并且,氢氧化钙具有上述制作工艺提出的全部有益效果。

43.以下结合实施例对本发明的特征和性能作进一步的详细描述。

44.实施例1

45.本实施例的目的在于提供一种氢氧化钙的制作工艺,具体如下:

46.将碳酸钙原矿石经挑选、清洗以及烘干等预处理后选出优质的原矿石,再将上述原矿石放置在雷蒙磨粉机中进行粉碎,然后经过过滤装置后,制得粒径为200目的备用品;将所述备用品转移至高镍炉内胆中后,在半封闭环境下,并在850℃

±

10℃的条件下进行旋转焙烧,旋转焙烧过程中的旋转速度为16rpm,经15min

±

1min的高温焙烧后制得焙烧品;将所述焙烧品在700℃-850℃的条件下转移至直径约为4m,深度约为8m的耐火砖库中进行堆积,靠余温二次氧化分解48h

±

0.5h后,获得700℃以下的预制品,然后将预制品降温至30℃以下,即为经过72h以后,制得氧化钙粉末。

47.将氧化钙粉末以风喷的方式与水雾混合,在温度70

±

10℃的条件下消化15min后,进行尘降,再进行风选后,获得所述氢氧化钙产品;所述水雾由水经过雾化后获得。

48.实施例2

49.本实施例的目的在于提供一种氢氧化钙的制作工艺,具体如下:

50.将碳酸钙原矿石经挑选、清洗以及烘干等预处理后选出优质的原矿石,再将上述原矿石放置在雷蒙磨粉机中进行粉碎,然后经过过滤装置后,制得粒径为200目的备用品;将所述备用品转移至高镍炉内胆中后,在半封闭环境下,并在850℃

±

10℃的条件下进行旋转焙烧,旋转焙烧过程中的旋转速度为16rpm,经15min

±

1min的高温焙烧后制得焙烧品;将所述焙烧品在700℃-850℃的条件下转移至直径约为4m,深度约为8m的耐火砖库中进行堆积,靠余温二次氧化分解48h

±

0.5h后,获得700℃以下的预制品,自然冷却,然后将预制品降温至30℃以下,即为经过72h以后,制得氧化钙粉末。

51.将氧化钙粉末以风喷的方式与水雾混合,在温度100

±

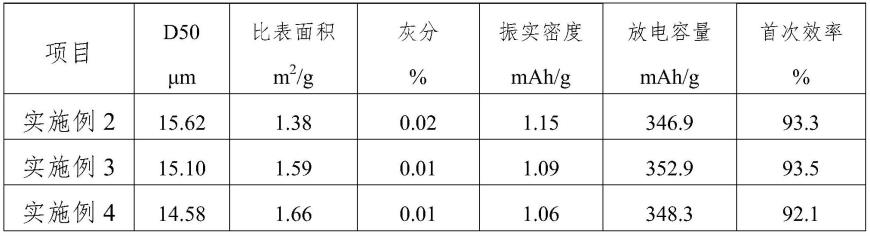

10℃的条件下消化10min后,进行尘降,再进行风选后,获得所述氢氧化钙产品;所述水雾由水经过雾化后获得。

52.实施例3

53.本实施例的目的在于提供一种氢氧化钙的制作工艺,具体如下:

54.将碳酸钙原矿石经挑选、清洗以及烘干等预处理后选出优质的原矿石,再将上述原矿石放置在雷蒙磨粉机中进行粉碎,然后经过过滤装置后,制得粒径为200目的备用品;将所述备用品转移至高镍炉内胆中后,在半封闭环境下,并在850℃

±

10℃的条件下进行旋转焙烧,旋转焙烧过程中的旋转速度为16rpm,经15min

±

1min的高温焙烧后制得焙烧品;将所述焙烧品在700℃-850℃的条件下转移至直径约为4m,深度约为8m的耐火砖库中进行堆积,靠余温二次氧化分解48h

±

0.5h后,获得700℃以下的预制品,自然冷却,然后将预制品降温至30℃以下,即为经过72h以后,制得氧化钙粉末。

55.将氧化钙粉末以风喷的方式与水雾混合,在温度70

±

10℃的条件下消化15min后,进行尘降,再进行风选后,获得所述氢氧化钙产品;所述水雾由水经过雾化后获得。

56.实施例4

57.本实施例的目的在于提供一种氢氧化钙的制作工艺,具体如下:

58.将碳酸钙原矿石经挑选、清洗以及烘干等预处理后选出优质的原矿石,再将上述原矿石放置在雷蒙磨粉机中进行粉碎,然后经过过滤装置后,制得粒径为200目的备用品;

将所述备用品转移至高镍炉内胆中后,在半封闭环境下,并在850℃

±

10℃的条件下进行旋转焙烧,旋转焙烧过程中的旋转速度为16rpm,经15min

±

1min的高温焙烧后制得焙烧品;将所述焙烧品在700℃-850℃的条件下转移至直径约为4m,深度约为8m的耐火砖库中进行堆积,靠余温二次氧化分解48h

±

0.5h后,获得700℃以下的预制品,自然冷却,然后将预制品降温至30℃以下,即为经过72h以后,制得氧化钙粉末。

59.将氧化钙粉末以风喷的方式与水雾混合,在温度85

±

10℃的条件下消化10min后,进行尘降,再进行风选后,获得所述氢氧化钙产品;所述水雾由水经过雾化后获得。

60.所述碳酸钙原矿石的预处理方法如下:将所述碳酸钙原矿石经过挑选、清洗后,进行粉碎,制得5cm-10cm的前制品,在60℃的条件下烘干后,然后再将所述前制品制成备用品。

61.实施例5

62.本实施例的目的在于提供一种氢氧化钙的制作工艺,具体如下:

63.将碳酸钙原矿石经挑选、清洗以及烘干等预处理后选出优质的原矿石,再将上述原矿石放置在雷蒙磨粉机中进行粉碎,然后经过过滤装置后,制得粒径为200目的备用品;将所述备用品转移至高镍炉内胆中后,在半封闭环境下,并在850℃

±

10℃的条件下进行旋转焙烧,旋转焙烧过程中的旋转速度为16rpm,经15min

±

1min的高温焙烧后制得焙烧品;将所述焙烧品在700℃-850℃的条件下转移至直径约为4m,深度约为8m的耐火砖库中进行堆积,靠余温二次氧化分解48h

±

0.5h后,获得700℃以下的预制品,自然冷却,然后将预制品降温至30℃以下,即为经过72h以后,制得氧化钙粉末。

64.将氧化钙粉末以风喷的方式与水雾混合,在温度90

±

10℃的条件下消化15min后,进行尘降,再进行风选后,获得所述氢氧化钙产品;所述水雾由水经过雾化后获得。

65.所述碳酸钙原矿石的预处理方法如下:将所述碳酸钙原矿石经过挑选、清洗后,进行粉碎,制得5cm-10cm的前制品,在60℃的条件下烘干后,然后再将所述前制品制成备用品。

66.实施例6

67.本实施例的目的在于提供一种氢氧化钙的制作工艺,具体如下:

68.将碳酸钙原矿石经挑选、清洗以及烘干等预处理后选出优质的原矿石,再将上述原矿石放置在雷蒙磨粉机中进行粉碎,然后经过过滤装置后,制得粒径为200目的备用品;将所述备用品转移至高镍炉内胆中后,在半封闭环境下,并在850℃

±

10℃的条件下进行旋转焙烧,旋转焙烧过程中的旋转速度为16rpm,经15min

±

1min的高温焙烧后制得焙烧品;将所述焙烧品在700℃-850℃的条件下转移至直径约为4m,深度约为8m的耐火砖库中进行堆积,靠余温二次氧化分解48h

±

0.5h后,获得700℃以下的预制品,自然冷却,然后将预制品降温至30℃以下,即为经过72h以后,制得氧化钙粉末。

69.将氧化钙粉末以风喷的方式与水雾混合,在温度90

±

10℃的条件下消化10min后,进行尘降,再进行风选后,获得所述氢氧化钙产品;所述水雾由水经过雾化后获得。

70.所述碳酸钙原矿石的预处理方法如下:将所述碳酸钙原矿石经过挑选、清洗后,进行粉碎,制得5cm-10cm的前制品,在50℃的条件下烘干后,然后再将所述前制品制成备用品。

71.实施例7

72.本实施例的目的在于提供一种氢氧化钙的制作工艺,具体如下:

73.将碳酸钙原矿石经挑选、清洗以及烘干等预处理后选出优质的原矿石,再将上述原矿石放置在雷蒙磨粉机中进行粉碎,然后经过过滤装置后,制得粒径为200目的备用品;将所述备用品转移至高镍炉内胆中后,在半封闭环境下,并在850℃

±

10℃的条件下进行旋转焙烧,旋转焙烧过程中的旋转速度为16rpm,经15min

±

1min的高温焙烧后制得焙烧品;将所述焙烧品在700℃-850℃的条件下转移至直径约为4m,深度约为8m的耐火砖库中进行堆积,靠余温二次氧化分解48h

±

0.5h后,获得700℃以下的预制品,自然冷却,然后将预制品降温至30℃以下,即为经过72h以后,制得氧化钙粉末。

74.将氧化钙粉末以风喷的方式与水雾混合,在温度100

±

10℃的条件下消化15min后,进行尘降,再进行风选后,获得所述氢氧化钙产品;所述水雾由水经过雾化后获得。

75.所述碳酸钙原矿石的预处理方法如下:将所述碳酸钙原矿石经过挑选、清洗后,进行粉碎,制得5cm-10cm的前制品,在30℃的条件下烘干后,然后再将所述前制品制成备用品。

76.效果例

77.将实施例1制备的氢氧化钙与传统制作工艺进行对比,对比结果如图1和图2所示。且实施例1和传统制作工艺的煤耗量、制作周期以及成品率具体见表1。下表以生产一顿氧化钙粉末计。

78.立窑煅烧:以实施例1中相同的碳酸钙原矿石(粒径为5cm-10cm)作为原料,并将其与直径为2cm-5cm的无烟煤喷洒混合,然后在立式窑炉中进行高温焙烧,焙烧温度为850℃,焙烧完成后,降温至30℃

±

1℃时,制得块状氧化钙。

79.旋转窑煅烧:以实施例1中相同的碳酸钠原矿石(粒径为5cm-10cm)作为原料,并将其与粉磨后150目的无烟煤混合,然后在旋转窑炉中进行高温焙烧,焙烧温度为850℃,旋转速度为16rpm,焙烧完成后,降温至30℃

±

1℃时,制得块状氧化钙。

80.表1氧化钙粉末的结果对比

[0081][0082][0083]

然后以上述块状氧化钙进行消化的氢氧化钙,与本技术制作工艺的对比结果具体见表2。

[0084]

表2氢氧化钙的对比结果(以生产每吨氢氧化钙计)

[0085][0086]

在此需要注意的是,表1和表2中的制作周期为整个工艺的制作周期,即来自碳酸钙原矿石至制成氢氧化钙的整个过程。

[0087]

由上表可知,以实施例1提供的制作工艺可大大提升制作效率,还可降低成本,成本节约30%左右。而且,产品氢氧化钙中几乎无杂质,使用价值较高。同时,通过图1和图2亦可观察到氢氧化钙的品质较好,白度较高。

[0088]

综上,本发明提出一种氢氧化钙的制作工艺,该制作工艺将碳酸钙原矿石煅烧为氧化钙粉末,并以喷洒的方式使其漂浮于空间内,此时,以雾化后的水与其在同一空间内混合,并进行消化,然后经过消化后,可使得消化而得的氢氧化钙粉末沉降下来,再以风选选出所需粒径的氢氧化钙粉末。在上述工艺过程中,雾化的方式不仅能够使得水与氧化钙粉末的接触面积较大,消化效果较好的同时周期较短,水耗量以及能耗量较低,制作成本较低。与现有技术相比,该制作工艺(自碳酸钙原矿石到制成氢氧化钙的整个过程)可节省用煤量(不用煤时,折算为用煤量)和耗水量,周期大大缩短,同时成本可节约30%左右。

[0089]

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。