1.本发明涉及陶瓷领域,特别是涉及一种釉浆、施釉陶瓷及其制备方法。

背景技术:

2.目前镁质瓷有两种生产方法,第一种方法是先在980℃~1000℃下进行低温素烧,再上透明釉,在1280℃~1330℃下进行高温釉烧,高温釉烧过程中既可以烧氧化气氛,也可以烧还原气氛。第二种方法是先在1280℃~1330℃下进行高温素烧,再喷一层低温透明釉,釉烧温度一般为1100℃~1150℃,烧成气氛为氧化气氛。

3.采用第一种方法生产镁质瓷的工艺简单,但釉面质量较差,常伴有光泽度不佳、釉面毛孔多、平整度较差等问题,同时坯体不能用仿形匣钵支撑烧成,有些产品会出现变形,规整度不好。而采用第二种方法生产,因为坯体经过了高温素烧,一些有害杂质、有机物等已排出,坯体已完全烧结,再低温釉烧时坯体不会排出有害物质,故釉面光泽、柔和、平整,玻璃质感特别强,一些容易变形的产品可以采用仿形匣钵支撑烧成,故产品的规整度很好。

4.采用第二种方法生产时,在上釉时因坯体经过高温素烧,基本不吸水,故大多采用喷釉方式完成上釉。但喷釉方式存在以下问题:一方面,喷釉需要将釉料“雾化”,会产生大量的粉尘,对人体健康及环境产生重大影响。另一方面,采用手工或机器喷釉时经常会喷得不均匀,出现“积釉”、“堆釉”、“薄釉”等缺陷,且喷在坯体表面的釉料呈粉状,附着力较差,在运输、装坯过程中极容易掉落而引起“缩釉”、“缺釉”等缺陷,产品合格率不高。

技术实现要素:

5.基于此,有必要提供一种釉浆,该釉浆能够通过浸釉的方式对高温素坯上釉,避免采用喷釉方式所存在的粉尘多、釉层不均匀、附着力差等问题,提高产品合格率。

6.此外,还有必要提供一种釉浆的制备方法、采用上述釉浆制备施釉陶瓷的方法以及所制备的施釉陶瓷。

7.一种釉浆,制备所述釉浆的原料包括:釉料和水,所述釉浆的比重为1.65g/ml~1.68g/ml,流速为45s/100ml~55s/100ml。

8.在其中一个实施例中,制备所述釉浆的原料还包括快干剂,所述快干剂与所述釉料的质量比为(2~5):100。

9.在其中一个实施例中,制备所述快干剂的原料包括:丙烯酸乳液、明胶、甘油、消泡剂、防腐剂和水。

10.在其中一个实施例中,按质量百分比计,制备所述快干剂的原料包括:丙烯酸乳液16%~20%、明胶10%~15%、甘油4%~8%、消泡剂3%~6%、防腐剂0.5%~2%及水57%~62%。

11.在其中一个实施例中,制备所述釉浆的原料还包括悬浮剂。

12.在其中一个实施例中,所述悬浮剂与所述釉料的质量比为(2~5):100。

13.在其中一个实施例中,所述悬浮剂选自膨润土及高岭土中的至少一种。

14.在其中一个实施例中,所述釉浆的粒径≤44μm。

15.在其中一个实施例中,所述釉浆中粒径≤2μm的釉浆的数量占釉浆总数量的百分比为10%~16%。

16.一种釉浆的制备方法,包括如下步骤:

17.将釉料与水混合,使混合后的浆料的比重为1.65g/ml~1.68g/ml,流速为45s~55s/100ml,制备釉浆。

18.在其中一个实施例中,在所述将釉料与水混合的步骤中,还加入了快干剂,所述快干剂与所述釉料的质量比为(2~5):100。

19.在其中一个实施例中,在将所述釉料、所述快干剂与水混合的步骤中,还加入了悬浮剂,所述悬浮剂与所述釉料的质量比为(2~5):100。

20.在其中一个实施例中,采用球磨的方式将所述釉料、所述快干剂、所述悬浮剂与水混合。

21.在其中一个实施例中,球磨过程中,所述釉料、所述快干剂与所述悬浮剂的总质量与球磨介质、水的质量比为1:2:(0.35~0.5);及/或,

22.将所述釉料、所述快干剂、所述膨润土与水混合的步骤包括:先将所述釉料、部分所述快干剂、所述悬浮剂与水进行球磨20h~25h,然后加入剩余所述快干剂继续球磨30分钟。

23.一种施釉陶瓷的制备方法,包括如下步骤:

24.提供素烧坯体,所述素烧坯体的吸水率≤0.5%;

25.将所述素烧坯体浸在釉浆中以在所述素烧坯体上形成釉层,然后进行釉烧,制备施釉陶瓷,所述釉浆为上述的釉浆或由上述的釉浆的制备方法制备的釉浆。

26.在其中一个实施例中,所述釉层的厚度为0.1mm~0.2mm。

27.在其中一个实施例中,将所述素烧坯体浸在所述釉浆中的时间为3s~5s。

28.在其中一个实施例中,所述釉烧的温度为1100℃~1150℃,所述釉烧的时间为10h~12h。

29.在其中一个实施例中,所述素烧坯体为经过高温素烧后的坯体,所述高温素烧的温度为1280℃~1330℃,所述高温素烧的时间为15h~18h。

30.在其中一个实施例中,所述素烧坯体为镁质瓷素烧坯体。

31.一种施釉陶瓷,由上述的施釉陶瓷的制备方法制备得到。

32.在其中一个实施例中,所述施釉陶瓷为杯类或壶类陶瓷制品。

33.上述釉浆通过调整比重和流速为适宜值,使釉浆能够通过浸釉的方式在高温素烧后的坯体表面上釉,利用釉浆的稠度和粘度将釉浆附着在吸水率低的素坯表面,使所得到的釉层更均匀,粘附力强,避免产生“积釉”、“缩釉”等缺陷。因此,上述釉浆能够通过浸釉的方式对高温素烧后的坯体上釉,避免采用喷釉方式所存在的粉尘多、釉层不均匀、附着力差等问题,提高产品合格率。

附图说明

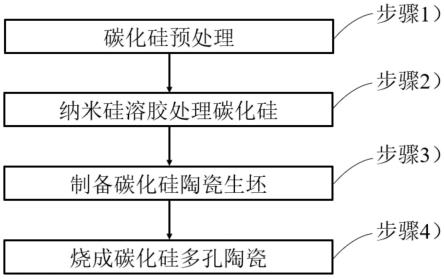

34.图1为一实施方式的施釉陶瓷的制备方法的工艺流程图。

具体实施方式

35.为了便于理解本发明,下面将结合具体实施方式对本发明进行更全面的描述。具体实施方式中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

36.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体地实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

37.针对传统技术中采用喷釉方式对高温素烧后的坯体上釉所存在的问题,本发明对釉浆进行了调整,使得釉浆能够采用浸釉方式对高温素烧后的坯体上釉,避免采用喷釉方式上釉所存在的粉尘多、釉层不均匀、附着力差等问题。

38.具体地,一实施方式的釉浆,其制备原料包括:釉料和水,釉浆的比重为1.65g/ml~1.68g/ml,流速为45s/100ml~55s/100ml。

39.在一个具体的示例中,釉浆的比重为1.65g/ml、1.66g/ml、1.67g/ml、1.68g/ml或这些取值中任意两者所组成的范围。釉浆的流速为45s/100ml、46s/100ml、47s/100ml、48s/100ml、49s/100ml、50s/100ml、51s/100ml、52s/100ml、53s/100ml、54s/100ml、55s/100ml或这些取值中任意两者所组成的范围。采用上述比重和流速的釉浆,使釉浆能够通过浸釉的方式在高温素烧后的坯体表面上釉,利用釉浆的稠度和粘度将釉浆附着在吸水率低的素坯表面,使所得到的釉层更均匀,粘附力强,避免产生“积釉”、“缩釉”等缺陷。此外,釉浆的流速太快时素坯吸附的釉太少会造成釉薄,当流速太慢时釉会流不平,造成把手或沟槽等处堆积釉料,形成“釉缕”。

40.具体地,釉料为对高温素烧后的坯体上釉所用的基础釉料。在一个具体的示例中,釉料为镁质瓷生产所用釉料,釉料的组成如下表1所示:

41.表1

[0042][0043]

在表中,il指烧失量。高岭土、膨润土等含有结晶水,在高温下这些水会排出了,还有一些有机物在高温下也会排出,造成失重,减少的部分就是烧失量,标记为il。

[0044]

可以理解,釉料的组成并不限于此,还可以为本领域常用的高温素烧后坯体上釉所用的釉料。

[0045]

在一些实施例中,制备釉浆的原料还包括快干剂,快干剂与釉料的质量比为(2~5):100。在一个具体的示例中,快干剂与釉料的质量比为2:100、3:100、4:100、5:100或这些取值中任意两者所组成的范围。在釉料中加入一定量的快干剂一方面能够使釉浆的比重和流速保持稳定,避免釉浆不稳定而影响釉面质量。另一方面,加入快干剂使得浸釉后的坯体

表面釉浆干燥速度较快。此外,快干剂还能够降低釉浆的稠度,起到稀释和减水的作用。

[0046]

具体地,制备快干剂的原料包括:丙烯酸乳液、明胶、甘油、消泡剂、防腐剂和水。在一个具体的实施例中,按质量百分比计,快干剂包括:丙烯酸乳液16%~20%、明胶10%~15%、甘油4%~8%、消泡剂3%~6%、防腐剂0.5%~2%及水57%~62%。

[0047]

在一个具体的示例中,丙烯酸乳液的比重为1.08g/ml~1.1g/ml,粘度为2600mpa

·

s~2900mpa

·

s。

[0048]

在一个具体的示例中,消泡剂的主要组成为改性聚醚、脂化类和高碳醇类物质,采用特种工艺精造而成。消泡速度快,抑泡时间长,效率高。消泡剂的ph值为7~8;活性物质含量为52%~100%;粘度(1号转子)为800mpa

·

s~1000mpa

·

s。在一个具体的示例中,消泡剂为dow和/或bayer。

[0049]

防腐剂的有效物质含量≥20%

±

1%,ph值:6.5~7.5;比重(20℃,g/cm3):1.02~1.06。防腐剂的ph适用范围为2-14;高温:150℃。在一个具体的示例中,防腐剂为basf。

[0050]

发明人在实验中发现,在釉浆中加入pc67、nh4cl、cmc等添加剂,釉浆的稳定性较差,尤其是流速随时间的变化较大,另一方面,含有pc67、nh4cl、cmc等上述添加剂的釉浆在浸釉后的干燥速度慢。因此,在本实施方式的釉浆中不含有pc67、nh4cl、cmc等上述添加剂。

[0051]

在一些实施例中,制备釉浆的原料还包括悬浮剂,悬浮剂与釉料的质量比为(2~5):100。

[0052]

在一个具体的示例中,悬浮剂选自膨润土及高岭土中的至少一种。在一个具体的示例中,悬浮剂具体为内蒙膨润土。例如,膨润土的化学组成如下表2所示:

[0053]

表2

[0054]

名称sio2al2o3fe2o3tio2caomgok2ona2oilznoli2ob2o3合计质量百分比/%67.2415.790.240.062.953.220.320.0810.10

‑‑‑

100

[0055]

由于浸釉与喷釉工艺的不同,在釉浆中加入一定量的悬浮剂,能够保证釉浆悬浮性很好,不出现釉料与水分层现象。

[0056]

在一些实施例中,釉浆的粒径≤44μm。控制釉浆的粒径为上述值,能够保证所制备的釉层的光泽度好。

[0057]

进一步地,釉浆中粒径≤2μm的釉浆的数量占釉浆总数量的百分比为10%~16%。釉浆中粒径≤2μm的占比过高,使得釉浆所制备的釉层收缩性大,容易出现缩釉等缺陷。釉浆中粒径≤2μm的占比过小,用釉浆所制备的釉层的光泽度差。

[0058]

在一个具体的示例中,釉浆的累计颗粒分布如下表3所示:

[0059]

表3

[0060]

粒度2μm5μm10μm20μm30μm44μm累积颗粒分布(%)10~1635~4570~7590~9595~99100

[0061]

上述釉浆至少具有以下优点:

[0062]

(1)上述釉浆通过调整釉浆的比重和流速为适宜的状态,使高温素烧后的坯体浸在釉浆中,利用釉浆的稠度和粘度将釉浆附着在吸水率低的素坯表面,使所得到的釉层更均匀,粘附力强,避免产生“积釉”、“缩釉”等缺陷。因此,上述釉浆能够通过浸釉的方式对高温素烧后的坯体上釉,避免采用喷釉方式所存在的粉尘多、釉层不均匀、附着力差等问题,提高产品合格率。

[0063]

(2)上述釉浆中还含有一定量的快干剂,一方面快干剂能够使釉浆的比重和流速保持稳定,避免釉浆不稳定而影响釉面质量。另一方面,加入快干剂使得浸釉后的坯体表面釉浆干燥速度较快。此外,快干剂还能够降低釉浆的稠度,起到稀释和减水的作用。

[0064]

(3)上述釉浆中还含有一定量的悬浮剂,能够保证釉浆悬浮性很好,不出现釉料与水分层现象。

[0065]

(4)上述釉浆能够采用浸釉的方式对高温素烧后的坯体进行上釉,在上釉过程中,釉料不会“雾化”,全部以液体形态出现,对人体及环境均无害处。另外,采用传统的釉浆以喷釉方式上釉,素坯吸附的釉料只占釉料总重量的30%~35%,其余的釉料需要回收处理或报废,成本很高,而采用本实施方式的釉浆以浸釉的方式上釉,不会形成回收釉料,不会造成釉料的浪费和重复加工。

[0066]

本发明还提供一实施方式的釉浆的制备方法,包括如下步骤:

[0067]

将釉料与水混合,使混合后的浆料的比重为1.65g/ml~1.68g/ml,流速为45s~55s/100ml,制备釉浆。

[0068]

在一个具体的示例中,釉浆的比重为1.65g/ml、1.66g/ml、1.67g/ml、1.68g/ml或这些取值中任意两者所组成的范围。釉浆的流速为45s/100ml、46s/100ml、47s/100ml、48s/100ml、49s/100ml、50s/100ml、51s/100ml、52s/100ml、53s/100ml、54s/100ml、55s/100ml或这些取值中任意两者所组成的范围。采用上述比重和流速的釉浆,使釉浆能够通过浸釉的方式在高温素烧后的坯体表面上釉,利用釉浆的稠度和粘度将釉浆附着在吸水率低的素坯表面,使所得到的釉层更均匀,粘附力强,避免产生“积釉”、“缩釉”等缺陷。此外,釉浆的流速太快时素坯吸附的釉太少会造成釉薄,当流速太慢时釉会流不平,造成把手或沟槽等处堆积釉料,形成“釉缕”。

[0069]

在一些实施例中,在将釉料与水混合的步骤中,还加入了快干剂,快干剂与釉料的质量比为(2~5):100。在一个具体的示例中,快干剂与釉料的质量比为2:100、3:100、4:100、5:100或这些取值中任意两者所组成的范围。在釉料中加入一定量的快干剂一方面能够使釉浆的比重和流速保持稳定,避免釉浆不稳定而影响釉面质量。另一方面,加入快干剂使得浸釉后的坯体表面釉浆干燥速度较快。此外,快干剂还能够降低釉浆的稠度,起到稀释和减水的作用。

[0070]

具体地,快干剂包括:丙烯酸乳液、明胶、甘油、消泡剂、防腐剂和水。在一个具体的实施例中,按质量百分比计,快干剂包括:丙烯酸乳液16%~20%、明胶10%~15%、甘油4%~8%、消泡剂3%~6%、防腐剂0.5%~2%及水57%~62%。发明人在实验中发现,在釉浆中加入pc67、nh4cl、cmc等添加剂,釉浆的稳定性较差,尤其是流速随时间的变化较大,另一方面,含有pc67、nh4cl、cmc等上述添加剂的釉浆在浸釉后的干燥速度慢。因此,在本实施方式的釉浆中不含有pc67、nh4cl、cmc等上述添加剂。

[0071]

具体地,釉料为对高温素烧后的坯体上釉所用的基础釉料。在一个具体的示例中,釉料为镁质瓷生产所用釉料。

[0072]

在一些实施例中,在将釉料、快干剂与水混合的步骤中,还加入了悬浮剂,悬浮剂与釉料的质量比为(2~5):100。

[0073]

在一个具体的示例中,悬浮剂选自膨润土及高岭土中的至少一种。在一个具体的示例中,悬浮剂具体为内蒙膨润土。例如,膨润土的化学组成如上述表2所示:

[0074]

表2

[0075]

名称sio2al2o3fe2o3tio2caomgok2ona2oilznoli2ob2o3合计质量百分比/%67.2415.790.240.062.953.220.320.0810.10

‑‑‑

100

[0076]

由于浸釉与喷釉工艺的不同,在釉料球磨过程中加入一定量的悬浮剂,能够保证釉浆悬浮性很好,不出现釉料与水分层现象。

[0077]

具体地,采用球磨的方式将釉料、快干剂、悬浮剂与水混合。

[0078]

在一些实施例中,在球磨过程中,釉料、悬浮剂与快干剂的总质量与球磨介质、水的质量比为1:2:(0.35~0.5)。例如,釉料、悬浮剂与快干剂的总质量与球磨介质、水的质量比为1:2:0.35、1:2:0.36、1:2:0.37、1:2:0.38、1:2:0.39、1:2:0.4、1:2:0.41、1:2:0.42、1:2:0.43、1:2:0.44、1:2:0.45、1:2:0.46、1:2:0.48、1:2:0.5或这些取值中任意两者所组成的范围。

[0079]

在一个具体的示例中,球磨介质为瓷球,例如为高铝瓷球。

[0080]

进一步地,球磨时间为20h~25h。球磨后釉浆的粒径≤44μm。控制釉浆的粒径为上述值,能够保证所制备的釉层的光泽度好。

[0081]

进一步地,釉浆中粒径≤2μm的釉浆的数量占釉浆总数量的百分比为10%~16%。釉浆中粒径≤2μm的占比过高,使得釉浆所制备的釉层收缩性大,容易出现缩釉等缺陷。釉浆中粒径≤2μm的占比过小,用釉浆所制备的釉层的光泽度差。

[0082]

在一个具体的示例中,釉浆的累计颗粒分布如上述表3所示:

[0083]

表3

[0084]

粒度2μm5μm10μm20μm30μm44μm累积颗粒分布(%)10~1635~4570~7590~9595~99100

[0085]

在一些实施例中,将釉料、快干剂与水混合的步骤包括:先将釉料、部分快干剂与水进行球磨20h~25h,然后加入剩余快干剂混合30分钟。具体地,部分快干剂与釉料的质量百分比≥2:100。剩余快干剂与釉料的质量百分比≤3:100。将快干剂分两次加入一方面是考虑到季节因素,当夏季气温较高时可以一次加入全部快干剂,或者第二次加入少量快干剂。当冬季气温较低时,第二次快干剂加入的比例可以按3%加入。另一方面,将快干剂一次加入,可能会存在釉浆制备完成后,随时间延长,釉浆流速变快,在浸釉时,素坯吸附的釉浆减少,存在釉薄等缺陷。而将快干剂两次加入,既可以保证球磨分散开,利于球磨,又可以保证釉浆流速稳定,放置7天流速都不会改变。

[0086]

在一些实施例中,在将釉料与水混合的步骤之后,还包括除铁和过筛的步骤。通过除铁、过筛一方面确保铁质及其它有害物被尽量除去,另一方面,一些粗颗粒过筛后得以去除。

[0087]

上述釉浆的制备方法至少具有以下优点:

[0088]

(1)上述釉浆的制备方法工艺简单,易于生产。

[0089]

(2)上述釉浆的制备方法所制备的釉浆能够采用浸釉的方式对高温素烧后的坯体进行上釉,使得釉层的表面平整、牢固,粘附力强,不容易掉落,不容易造成“缩釉”缺陷。另外,釉层均匀,平整性很好。

[0090]

请参阅图1,本发明还提供一实施方式的施釉陶瓷的制备方法,包括如下步骤:

[0091]

步骤s110:提供素烧坯体,素烧坯体的吸水率≤0.5%。

[0092]

具体地,素烧坯体为经过高温素烧后的坯体,高温素烧的温度为1280℃~1330℃,高温素烧的时间为15h~18h。高温素烧的气氛为氧化气氛。素烧坯体具有良好的半透光性。

[0093]

在一些实施例中,素烧坯体的制备过程具体如下:将泥料成型、干燥,然后高温烧结,使素烧坯体的吸水率≤0.5%。具体地,将泥料成型的方式为滚压成型、注浆成型、等静压成型、塑压成型等。可以理解,在将泥料成型的步骤之后,干燥的步骤之前,还可以对成型后的泥料进行修整,例如,修口、粘结附件等。在进行高温素烧之前,还可以对干燥后的坯体进行修洗坯处理。上述仅列出了一种常见的素烧坯体的制备过程,但并不限于此,还可以采用本领域常用的高温素烧坯体的制备方法得到本实施方式的素烧坯体。

[0094]

在一个具体的示例中,素烧坯体为镁质瓷用素烧坯体。

[0095]

步骤s120:将素烧坯体浸在釉浆中以在素烧坯体上形成釉层,然后进行釉烧,制备施釉陶瓷。

[0096]

具体地,釉浆与上述实施方式的釉浆相同,在此不再赘述。

[0097]

在一些实施例中,釉层的厚度为0.1mm~0.2mm。例如,釉层的厚度为0.1mm、0.12mm、0.15mm、0.18mm、0.2mm或这些取值中任意两者所组成的范围。当釉层太薄时,釉烧后釉层不平整,有水波纹,釉层不能完全遮盖坯体,会造成针孔、釉不平等毛病;当釉层太厚时,釉浆干燥较慢,釉浆会沿着立体面往下流动,造成转角或底部处堆釉,形成“釉缕”毛病,同时釉层太厚后期会造成抗热冲击力差。故,在本实施方式中,釉层厚度控制为0.1mm~0.2mm。

[0098]

进一步地,将素烧坯体浸在釉浆中的时间为3s~5s。在一个具体的实施例中,采用手工或机器方法将素烧坯体浸在釉浆中。

[0099]

在实际过程中,待釉层稍干后即可将底部的釉浆擦掉。釉层稍干是指立体产品的上表面能够用手抓,而下表面还比较湿,此时可以用手抓住上半部分将立体件的底部釉擦干净。如果等上部、下部的釉全部干透后再擦底脚的釉,一是会影响生产效率,二是底部釉太干时擦会“崩釉”。

[0100]

在一些实施例中,釉烧的温度为1100℃~1150℃,釉烧的时间为10h~12h。

[0101]

具体地,釉烧在隧道窑中进行。釉烧的步骤与传统的低温釉烧的步骤相同。通过上述方法能够得到釉面光泽、平整的施釉陶瓷。

[0102]

在其中一个实施例中,素烧坯体为镁质瓷用素烧坯体,所制备的施釉陶瓷为镁质瓷。经测试,将所制备的镁质瓷按照gb28114-2011镁质强化瓷标准进行检验及性能测试,均能满足要求。

[0103]

在实际处理中,还包括:将釉烧后的陶瓷进行贴花、描金、烤花、烤金、花检、终检的步骤,以达到出厂要求。

[0104]

在一些实施例中,素烧坯体为杯、壶等立体产品用素烧坯体。采用上述方法能够对立体件产品的外部上釉,内部上釉可以采用手工或机器喷釉方式上釉,浸釉后考虑到内釉与外釉的接口可能不太好,浸釉后还要用喷枪将口沿喷点釉料,保证接合部位无缝联结。进一步地,采用上述方法所制备的施釉陶瓷为杯类或壶类陶瓷制品。

[0105]

上述施釉陶瓷的制备方法至少具有以下优点:

[0106]

(1)上述施釉陶瓷的制备方法工艺简单,且采用浸釉的方式对高温素烧坯体进行上釉,使得釉层的表面平整、牢固,粘附力强,不容易掉落,不容易造成“缩釉”缺陷。另外,釉

层均匀,平整性很好。

[0107]

(2)上述施釉陶瓷的制备方法采用浸釉的方式对高温素烧后的坯体进行上釉,在上釉过程中,釉料不会“雾化”,全部以液体形态出现,对人体及环境均无害处。另外,不会形成回收釉料,不会造成釉料的浪费和重复加工。

[0108]

(3)上述施釉陶瓷的制备方法特别适用于制备杯类、壶类等立体产品。

[0109]

本发明还提供一实施方式的施釉陶瓷,采用上述实施方式的施釉陶瓷的制备方法制备得到。

[0110]

上述施釉陶瓷的釉层表面平整、牢固,粘附力强,不容易掉落,不容易造成“缩釉”缺陷。另外,釉层均匀,平整性很好,“积釉”、“堆釉”、“薄釉”等缺陷较少。

[0111]

在一个具体的示例中,施釉陶瓷为杯类或壶类陶瓷制品。

[0112]

为了使本发明的目的以及优点更加清楚,以下结合具体实施例对本发明的釉浆、施釉陶瓷及其效果做进一步详细的说明,应当理解,此处所描述的具体实施例仅用以解释本发明,并不得用以限定本发明。

[0113]

实施例1

[0114]

本实施例的釉浆的制备过程包括如下步骤:

[0115]

将釉料、膨润土、快干剂和水进行球磨20h,然后除铁、过筛,制备釉浆。其中,釉料、膨润土和快干剂的组成如下表4所示,釉料、膨润土与快干剂的质量比为100:2:5,釉料、膨润土和快干剂的总质量、球磨介质和水的质量比为1:2:0.45。

[0116]

本实施例的釉浆的比重为1.66g/ml、流速为48s/100ml。

[0117]

本实施例的釉浆在制备过程中,快干剂一次加入,在配制4小时以后釉浆流速会变快,为38秒/100ml,素坯吸附的釉浆减少,烧成以后釉面不平整,有波纹,不能有效遮盖坯体表面。因此,本实施例的釉浆需要在配制完成后4小时内使用。

[0118]

表4

[0119][0120]

实施例2

[0121]

本实施例的釉浆的制备过程包括如下步骤:

[0122]

先将釉料、膨润土、部分快干剂和水进行球磨20h,然后再加入剩余快干剂进行混合30分钟,再除铁、过筛,制备釉浆。其中,釉料、膨润土和快干剂的组成如上述表4所示,釉料、膨润土与部分快干剂的质量比为100:2:2,釉料、膨润土和部分快干剂的总质量、球磨介

质和水的质量比为1:2:0.45。剩余快干剂与釉料的质量比为3:100。

[0123]

本实施例的釉浆的比重为1.68g/ml、流速为54s/100ml。

[0124]

本实施例的釉浆中快干剂分两次加入,既可以保证球磨分散开,利于球磨,又可以保证釉浆流速稳定,放置7天流速都不会改变。

[0125]

实施例3

[0126]

本实施例的釉浆的制备过程包括如下步骤:

[0127]

将釉料、快干剂和水进行球磨20h,然后除铁、过筛,制备釉浆。其中,釉料和快干剂的组成如上述表4所示,釉料与快干剂的质量比为100:2,釉料和快干剂的总质量、球磨介质和水的质量比为1:1:0.45。

[0128]

本实施例的釉浆的比重为1.68g/ml、流速为45s/100ml。

[0129]

本实施例的釉浆未加膨润土,釉浆的悬浮性较差,容易沉淀,故比重较高,同时流速也会较快。在实际过程中,如果搅拌不及时会出现釉薄、釉缕、缩釉等缺陷。

[0130]

实施例4

[0131]

本实施例的釉浆的制备过程包括如下步骤:

[0132]

将釉料、膨润土和水进行球磨20h,然后除铁、过筛,制备釉浆。其中,釉料、膨润土的组成如上述表4所示,釉料、膨润土的质量比为100:2,釉料与膨润土的总质量、球磨介质和水的质量比为1:2:0.50。

[0133]

本实施例的釉浆的比重为1.65g/ml、流速为55s/100ml。

[0134]

本实施例的釉浆中未加快干剂,球磨时要多加水,便于分散,否则球磨效率差,随着时间的变化,釉浆的流速变化很快,1小时后流速变为30秒/100ml,因此,本实施例的釉浆需要在配制完成后1小时内使用。

[0135]

对比例1

[0136]

对比例1的釉浆的制备过程包括如下步骤:

[0137]

将釉料、膨润土、快干剂和水进行球磨20h,釉料球磨后除铁、过筛时用水调整釉浆的比重、流速分别为1.60g/ml和32s/100ml,制备釉浆。其中,釉料、膨润土和快干剂的组成如上述表4所示,釉料、膨润土与快干剂的质量比为100:2:5,釉料、膨润土和快干剂的总质量、球磨介质和水的质量比为1:2:0.45。

[0138]

对比例2

[0139]

对比例2的釉浆的制备过程包括如下步骤:

[0140]

将釉料、膨润土、快干剂和水进行球磨20h,釉料球磨后除铁、过筛时用水调整釉浆的比重、流速分别为1.72g/ml和67s/100ml,制备釉浆。其中,釉料、膨润土和快干剂的组成如上述表4所示,釉料、膨润土与快干剂的质量比为100:2:5,釉料、膨润土和快干剂的总质量、球磨介质和水的质量比为1:2:0.45。

[0141]

采用上述实施例1~4及对比例1~2所制备的釉浆对高温素烧坯体进行上釉,制备施釉陶瓷,具体步骤如下:

[0142]

(1)提供镁质瓷素烧坯体,素烧坯体的吸水率为0.12%。

[0143]

(2)将素烧坯体浸在上述釉浆中4s以在素烧坯体上形成釉层,然后在1125℃和氧化气氛下进行釉烧11h,制备施釉陶瓷。

[0144]

根据gb28114-2011镁质强化瓷标准对不同釉浆所制备的施釉陶瓷的性能进行测

试,得到如下表5所示的实验数据。

[0145]

表5

[0146][0147]

上述实施例所制备的施釉陶瓷除表格中所列出的外观质量达标外,吸水率、白度、抗热震性、釉面维氏硬度等其他性能也满足要求,符合gb28114-2011镁质强化瓷标准。因此,采用本实施例的釉浆能够通过浸釉方式制备性能优异的施釉陶瓷,解决了喷釉方式所带来的问题。

[0148]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0149]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。