一种催化加氢乙酰丙酸制备

γ-戊内酯的催化剂及其制备方法与应用

技术领域

1.本发明属于γ-戊内酯制备技术领域,涉及一种催化加氢乙酰丙酸制备γ-戊内酯的催化剂及其制备方法与应用,具体涉及一种cuagzrgo催化剂、该催化剂的制备方法以及该催化剂在制备cuagzrgo中的应用。

背景技术:

2.全球化石燃料储量的枯竭是一个主要的问题,并且最近在寻求更清洁的替代品以满足全球能源安全的过程中受到越来越多的关注。在风能、水能、太阳能、生物质能等众多可再生能源中,只有生物质能与化石能源有类似的碳氢成分,最有潜力替代石油,为人类持续供给能源和材料。木质纤维素生物质是此类研究的一个有吸引力的替代方案,近年来,许多研究活动致力于生物质衍生的清洁燃料。这一优先的主要原因之一是由于其丰富的可用性和作为可再生原料。从生物质中生产燃料是一个额外的优势,因为它排放更少量的温室气体。纤维素是生物质的主要成分(40-50wt.%),且是非食用性的,作为原料能够大规模供给。乙酰丙酸(levulinic acid,简写la)是纤维素的衍生物,其氢化产物γ-戊内酯(gamma-valerolactone,简写gvl)是一种重要平台化合物,可以用作绿色生物燃料或者高级溶剂,还可以用于合成高附加值化合物的中间体,是生物质的顶级附加值产品之一。因此,有关la合成gvl的反应得到了广泛关注,其研究的重点是开发出性能可靠的催化剂。

3.将la转化为gvl需要氢源。分子氢(h2)作为氢源在原子经济性和低资本成本方面显示出巨大的商业应用潜力。以经济廉价的h2作为氢源,所开发的固体催化剂分两类,一类是负载ru,pt或pt等贵金属催化剂,虽然贵金属催化剂具有高催化活性,但是存在自然丰度低价格昂贵的缺点;另一类是比较经济廉价的过渡金属催化剂,如含cu、ni或co催化剂以及多金属组分催化剂。根据文献报道,大部分la加氢制备gvl反应能够获得90%以上的gvl收率,说明催化剂不难获得高活性和高选择性。然而,该反应的一个关键特征是la是一种有机酸,可以与金属阳离子反应形成可溶性金属羧酸盐络合物。而该反应体系存在的技术难题是:催化剂存在金属析出问题,尤其是以cu、ni等过渡金属为催化活性组分时,金属析出问题尤为严重。金属析出会导致催化剂不可逆失活,还会污染产物,增加产物提纯的成本。

4.关于la加氢反应体系的金属析出问题,研究者从催化剂外部环境或者从催化剂自身着手,建立了一些抑制金属析出的方法。为了防止金属浸出,在gvl的生产中通常采用三种基本方法:在氢化之前将la酯化成la酯,在高温或高h2压力下反应,以及使用有机溶剂代替水。为了消除la的酸性,有的反应是采用la酯化产物做原料。la先与醇反应,生成酯,再与催化剂接触,这样就能屏蔽羧基对催化剂的破坏作用。采用la酯为原料可以屏蔽la的酸性,有效抑制金属析出,从而显著提高催化剂稳定性。然而,la酯化操作需要消耗醇,增加原料成本,产物分离过程也变复杂。在高温高压的反应环境下,能在反应体系维持催化剂金属组分为还原态,就有利于抑制金属析出。负载在载体表面的金属组分,在反应前可预还原成金属态,但是在反应过程中即使有h2存在,金属单质仍有可能在水热环境中被氧化,从而引发

金属析出。提高反应体系的温度和h2压力,有利于维持金属组分在还原态,或者将已经被氧化的金属组分原位还原,从而抑制金属析出。但是高温高压容易引发副反应,降低gvl收率,也增加能耗。水会加剧催化剂金属组分的析出,所以很多反应采用有机溶剂来进行代替,以减少金属析出的问题。然而使用有机溶剂替代水溶剂的方法也存在弊端。如,当采用醇作为反应溶剂时,醇会与la的羧基络合,其作用原理与将la转化成la酯类似,所以金属在甲醇溶剂中的析出量比在水中少。但是以醇为溶剂,因为醇和la发生酯化反应,降低了gvl的选择性。而源于生物质的la原料通常也含有水分,水也会作为副产物存在于la氢解体系当中,催化剂的调制和功能评价应当基于水溶剂体系进行改进。另外有机溶剂成本比水高,有的有机溶剂还有毒性。上述方法是通过改变催化剂外部环境,来解决金属析出问题。改变外部环境因素方面不能从根本上有效的解决la加氢制备制备gvl过程中的金属析出问题。

5.另有学者将解决问题的关键转移到了催化剂本身。zhang l,mao j,li s,et al.hydrogenation of levulinic acid into gamma-valerolactone over in situ reduced cuag bimetallic catalyst:strategy and mechanism of preventing cu leaching[j].applied catalysis b:environmental,2018,232:1-10采用ag做电子助剂,从催化剂自身出发来抑制金属析出。所开发的cuag/al2o3催化剂在空气中450℃焙烧后无需还原预处理,在180℃和1.4mpa h2的温和反应条件下,la在四氢呋喃溶剂中能够完全转化,gvl收率接近于100%,且cu组分不析出。cuagal2o3催化剂的缺点是al2o3在la不稳定,γ-al2o3作为催化剂的酸功能组分和载体能够与la水溶液反应,经过几次循环催化剂结构遭到破坏,比表面积迅速下降。baix,ren t,mao j,et al.a ag

–

zro2–

graphene oxide nanocomposite as a metal-leaching-resistant catalyst for the aqueous-phase hydrogenation of levulinic acid into gamma-valerolactone[j].new journal of chemistry,2020,44(38):16526-16536采用未经预还原处理的agzro2go催化剂,在含水反应中使la完全转化,gvl的选择性接近100mol%,并且完全消除了ag、zr金属从催化剂中的析出。但agzrgo催化剂中ag的用量占比过多,而ag相对于过渡金属价格贵,成本高,不适宜过大量的进行生产。因此,以过渡金属为主要金属组分,采用水溶剂,基于催化剂自身解决la加氢反应制备gvl过程中的金属析出问题才是更好的解决途径。

技术实现要素:

[0006]

为了克服上述现有技术的缺点和不足,本发明提供一种基于水溶剂体系抗金属析出的cuagzrgo催化剂及其催化加氢la制备gvl的方法。

[0007]

本发明的发明构思是:该催化剂以廉价的过渡金属cu为基础金属组分和以金属ag为电子助剂,以zro2为酸性载体,以氧化石墨烯(go)为结构助剂,所制备的催化剂无需经过高温预还原处理,可用于催化加氢la制备gvl的反应。该催化剂在水溶液中于3mpa氢气压力和200℃的温和条件下反应4h,可将la完全转化,gvl收率99%。往cu中引入ag使反应活性和产物的选择性显著提高,并且抑制cu析出;同时,具有二维平面结构的石墨烯不但起到了分散和担载cu、ag活性组分的作用,而且cuag与石墨烯的电子协同作用进一步增强了催化功能。所合成的催化剂不用还原预处理,在温和的条件下即产生了较高的催化活性和产物选择性,在水溶剂体系显著抑制了cu、ag、zr组分的析出,为la选择性加氢制备gvl提供一种新型高效抗金属析出催化剂。

[0008]

本发明的目的通过以下技术方案予以实现,一种催化加氢乙酰丙酸制备γ-戊内酯的催化剂,为cuagzrgo催化剂。

[0009]

该催化剂作为基础组分是金属cu-ag;

[0010]

该催化剂作为电子助剂的是金属ag;

[0011]

该催化剂作为载体的是zro2;

[0012]

该催化剂作为结构助剂的是氧化石墨烯go。

[0013]

一种催化加氢乙酰丙酸制备γ-戊内酯的催化剂的制备方法,该催化剂是采用沉积沉淀-焙烧法制备的,具体步骤为:

[0014]

(1)石墨烯载体的制备:取230ml浓硫酸和5.0gnano3,搅拌加入10g天然鳞片石墨粉,搅拌2.5h后加入kmno4,转移至35℃恒温水浴中反应2h,加入460ml去离子水,98℃油浴搅拌15min,最后加入1.4l去离子水终止反应,同时加入25ml30%h2o2,降至室温,去离子水离心洗涤,洗至中性,得到go载体备用;

[0015]

(2)盐溶液的制备:分别取0.7250gcu(no3)2·

3h2o,0.2548gagno3,3.2200g zr(no3)4·

5h2o,用去离子水溶解制成盐溶液,称取步骤(1)制备好的12.7646g go,加入到烧杯中,超声30min;

[0016]

(3)沉积沉淀:将超声好的盐溶液置于烧杯中,摇匀后用配置好的0.2m naoh溶液进行滴定,使其沉淀直至ph=12;

[0017]

(4)干燥:将步骤(3)中静置后的样品置于真空干燥箱内80℃干燥12h,用玛瑙研钵研磨至样品成为粉末;

[0018]

(5)焙烧:将步骤(4)制备的粉末状样品放入石英管内,置于管式炉中在氮气氛围下经10℃/min程序升温由室温到500℃,在500℃下恒温焙烧2h,当温度降至室温,取出样品密封储存;

[0019]

所述步骤(2)中配置cu(no3)2·

3h2o,agno3和zr(no3)4·

5h2o盐溶液时,cu与ag的摩尔比为2:1左右。

[0020]

所制备的cuagzrgo催化剂无需经过氢还原预处理,即可产生催化活性。

[0021]

一种催化加氢乙酰丙酸制备γ-戊内酯的方法,由以下步骤实现:以水为反应溶剂,la在cuagzrgo催化剂的作用下与h2进行反应,la加氢反应温度为200~210℃,氢气压力为1~4mpa,反应0.5-4h,获得gvl。

[0022]

优选的,乙酰丙酸加氢反应温度为200℃,氢气压力为3mpa,反应4h。

[0023]

本发明相对于现有技术具有如下优点和效果:

[0024]

(1)cu为非贵金属,而减少对于ag用量的依赖,使成本较为低廉,此外cuagzrgo催化剂无需经过高温预还原处理,也不会因为氧化而失活。在200℃,3mpah2,4h的条件下,la完全转化,gvl的收率接近100%,体现出很高的催化活性和对dmf的选择性。

[0025]

(2)cuagzrgo催化剂采用沉积沉淀-焙烧法制备,制备方法简单,适合大规模工业化制备。cuagzrgo催化剂拟利用cu

2

、ag

、zr

4

三种离子沉降ph值区间的差异,通过调控ph实现催化剂各组分的分层组装,ag作为最后沉淀的组分,有效沉积在cu和zro2的表面,聚集在cu和zro2的表面的ag能够很好地发挥电子效应,抑制金属析出。在水溶剂中,于200℃,3mpah2,4h的条件下,显著抑制了cu、ag、zr组分的析出。

[0026]

综上所述,cuagzrgo催化剂在催化la加氢反应时,具有反应活性高、选择性高等特

点,且金属组分不析出,该催化剂在反应过程中无需经过高温预还原,制备方法适宜于工业化宏量制备,以水为溶剂,绿色环保,简单易得,具有明显的优势及工业应用价值。

具体实施方式

[0027]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。如无特殊说明,本发明所采用的实验方法均为常规方法,所用实验器材、材料、试剂等均可从化学公司购买。

[0028]

实施例1-5不同反应温度的间歇反应

[0029]

1.催化剂制备:采用沉积沉淀-焙烧法制备cuagzrgo催化剂,具体步骤为:

[0030]

(1)石墨烯载体的制备:取230ml浓硫酸和5.0gnano3,搅拌加入10g天然鳞片石墨粉,搅拌2.5h后加入kmno4,转移至35℃恒温水浴中反应2h,加入460ml去离子水,98℃油浴搅拌15min,最后加入1.4l去离子水终止反应,同时加入25ml30%h2o2,降至室温,去离子水离心洗涤,洗至中性,得到go载体备用。

[0031]

(2)盐溶液的制备:分别取0.7250gcu(no3)2·

3h2o,0.2548gagno3,3.2200g zr(no3)4·

5h2o,用240ml去离子水溶解制成盐溶液,称取步骤(1)制备好的12.7646ggo,加入到烧杯中,超声30min;

[0032]

(3)沉积沉淀:将超声好的盐溶液置于烧杯中,摇匀后用配置好的0.2m naoh溶液进行滴定,使其沉淀直至ph=12;

[0033]

(4)干燥:将步骤(3)中静置后的样品置于真空干燥箱内80℃干燥12h,用玛瑙研钵研磨至样品成为粉末;

[0034]

(5)焙烧:将步骤(4)制备的粉末状样品放入石英管内,置于管式炉中在氮气氛围下经10℃/min程序升温由室温到500℃,在500℃下恒温焙烧2h,当温度降至室温,取出样品密封储存;

[0035]

2.反应测试:采用间歇反应测试cuagzrgo催化剂催化la加氢反应的性能,具体步骤为:

[0036]

(1)取磁力搅拌高压反应釜,向其中加入200.0mgla、8ml水、100mg cuagzrgo催化剂,将反应釜拧紧并检查装置气密性,确保装置不漏气之后通入3mpah2,400rpm搅拌速率,设定指定温度反应4h。

[0037]

(2)反应结束后,收集液相产物,加入内标物三乙二醇二甲醚,用气相色谱进行分析。催化剂通过离心进行回收。

[0038]

其中:la的转化率=(反应起始时la物质的量-反应结束时la物质的量)/反应起始时la物质的量

×

100%

[0039]

gvl的收率=反应结束时gvl物质的量/反应起始时la物质的量

×

100%

[0040]

gvl的选择性=gvl的收率/la的转化率

×

100%

[0041]

色谱分析条件为:采用氢火焰检测器(fid),氢气作为载气,内标法,三乙二醇二甲醚为内标物。

[0042]

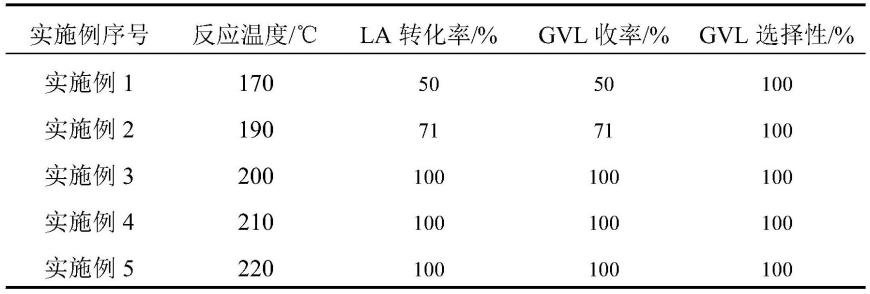

3.反应结果见表1

[0043]

表1不同反应温度的结果

[0044][0045]

实施例1-5可见,170-220℃以及3mpa条件下反应4h,gvl选择性均可达到100%。当反应温度为170℃时,la转化率为50%,只有一般的la转化为了产物,而把反应温度提高到200℃时,100%la被转化。当温度达到220℃时,gvl选择性也没有降低,说明该催化剂不会在高温下发生副反应。

[0046]

采集实施例3反应后的溶液,用电感耦合等离子体原子发射光谱仪(icp-oes)测溶液中析出金属离子含量,发现溶液中cu、ag、zr含量均在1mg/l以下。a.m.hengne and c.v.rode,green chem.2012,14(4),1064

–

1072采用用cu-zro2催化剂在水溶剂中于200℃、3.4mpa的h2下催化la反应5h,gvl收率100%,但是cu析出量为34mg/l。可见引入ag抑制了cu析出。zhang l,mao j,lis,et al.hydrogenation of levulinic acid into gamma-valerolactone over in situ reduced cuag bimetallic catalyst:strategy and mechanism of preventing cu leaching[j].applied catalysisb:environmental,2018,232:1-10研发了cu

0.8

ag

0.8

/al2o3催化剂,在四氢呋喃溶剂中能够成功抑制cu析出,在水溶剂中al2o3不稳定。bai x,ren t,mao j,et al.a ag

–

zro2–

graphene oxide nanocomposite as a metal-leaching-resistant catalyst for the aqueous-phase hydrogenation of levulinic acid into gamma-valerolactone[j].newjournal of chemistry,2020,44(38):16526-16536开发的agzro2go催化剂在水溶液中能抑制金属析出,但是ag比过渡金属cu价格高,催化剂成本高。本发明开发的cuagzrgo催化剂克服了cuag/al2o3和agzro2go催化剂的不足,成为一种新型抗金属析出催化剂。

[0047]

实施例3和6-8不同反应压力的间歇反应

[0048]

1.催化剂制备:同实施例1-5中的催化剂制备过程。

[0049]

2.反应测试:操作过程同实施例1-5中反应测试过程,具体反应条件:确保装置不漏气之后通入指定压力h2,400rpm搅拌速率,设定温度200℃反应4h。

[0050]

3.反应结果见表2。

[0051]

表2不同反应压力的结果

[0052]

[0053]

实施例3和6-8可见,1mpa-4mpa以及200℃的条件下反应4h,gvl选择性均可达到100%。当h2压力为1.0mpa时催化活性较差,la只转化了不到10%,gvl收率也只达到10%;当压力提高至2.0mpa时,gvl收率达到了57%,h2压力提升至3.0mpa时gvl收率达到100%,说明反应体系内的h2能够通过cuagzrgo催化剂产生大量的活化氢,从而促进la生成gvl的正向反应,3.0mpa的h2达到良好的催化效果。此外,h2压力为4.0mpa的反应结果gvl达到100%的收率,这一结果表明在cuagzrgo催化体系中,高h2压力不会使gvl分解。

[0054]

实施例3和9-11不同反应时间的间歇反应

[0055]

1.催化剂制备:同实施例1-5中的催化剂制备过程。

[0056]

2.反应测试:操作过程同实施例1-5中反应测试过程,具体反应条件:确保装置不漏气之后通入3mpa h2,400rpm搅拌速率,设定温度200℃反应指定时间。

[0057]

3.反应结果见表3。

[0058]

表3不同反应时间的结果

[0059][0060]

实施例3和9-13可见,200℃以及3mpa h2的条件下反应,当反应时间从0.5h开始,la转化率逐渐升高,gvl的收率也随之升高,反应时间达到3h后,gvl收率达到83%,继续延长反应时间,反应时间达到4h后,gvl的收率达到100%。在反应时间延长到5h时,gvl的选择性维持在100%,说明在反应体系很稳定。

[0061]

对比实施例1cuzro2go催化剂的间歇反应

[0062]

1.催化剂制备:采用沉积沉淀-焙烧法制备cu-zro2go催化剂,具体步骤为:

[0063]

盐溶液的制备:0.7250g cu(no3)2·

3h2o和3.2200g zr(no3)4·

5h2o,用去离子水溶解制成盐溶液,其余制备步骤同实施例1-5。

[0064]

2.反应测试:采用间歇反应测试cuzro2go催化剂催化乙酰丙酸加氢反应的性能,具体步骤为同实施例1-5。

[0065]

反应结果表明在该催化剂作用下la转化率70%,而同比条件下,本发明的cuagzrgo催化剂能够使la完全转化,gvl收率达到100%。没有ag参与的cuzro2go催化剂在同等条件下没有将la转化完全,没有ag充当电子助剂的作用,导致催化剂活性降低。

[0066]

对比实施例2cuaggo催化剂的间歇反应

[0067]

1.催化剂制备:采用沉积沉淀-焙烧法制备cuaggo催化剂,具体步骤为:

[0068]

盐溶液的制备:0.7250g cu(no3)2·

3h2o和0.2548g agno3,用去离子水溶解制成盐溶液,其余制备步骤同实施例1-5。

[0069]

2.反应测试:采用间歇反应测试cuaggo催化剂催化乙酰丙酸加氢反应的性能,具

体步骤为同实施例1-5。

[0070]

反应结果表明在该催化剂作用下la转化率10%,而同比条件下,本发明的cuagzrgo催化剂能够使la完全转化,gvl收率达到100%。在没有zro2充当酸性载体时,cuag的双金属组分没有办法很好产生催化作用。

[0071]

对比实施例3cuagzro2催化剂的间歇反应

[0072]

1.催化剂制备:采用沉积沉淀-焙烧法制备cuagzro2催化剂,具体步骤为:

[0073]

盐溶液的制备:分别取0.7250g cu(no3)2·

3h2o,0.2548g agno3,3.2200g zr(no3)4·

5h2o,用240ml去离子水溶解制成盐溶液,不加入go;其余制备步骤同实施例1-5。

[0074]

2.反应测试:采用间歇反应测试cuagzro2催化剂催化la加氢反应的性能,具体步骤为同实施例1-5。

[0075]

反应结果表明在该催化剂作用下la转化率77%,而同比条件下,本发明的cuagzrgo催化剂能够使la完全转化,gvl收率达到100%。没有go做结构助剂,催化剂活性组分分散性差,催化效果不理想。

[0076]

以上所述,仅为本发明创造较佳的具体实施方式,但本发明创造的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明创造披露的技术范围内,根据本发明创造的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。