1.本发明涉及铝合金加工技术领域,具体为一种铝合金加工切割辅助装置。

背景技术:

2.铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用,工业经济的飞速发展,对铝合金焊接结构件的需求日益增多,使铝合金的焊接性研究也随之深入,铝合金通常使用铜、锌、锰、硅、镁等合金元素,20世纪初由德国人alfred wilm发明,对飞机发展帮助极大,一次大战后德国铝合金成分被列为国家机密,跟普通的碳钢相比有更轻及耐腐蚀的性能,但抗腐蚀性不如纯铝,在干净、干燥的环境下铝合金的表面会形成保护的氧化层,变形铝合金能承受压力加工,可加工成各种形态、规格的铝合金材,主要用于制造航空器材、建筑用门窗等,形变铝合金又分为不可热处理强化型铝合金和可热处理强化型铝合金,不可热处理强化型不能通过热处理来提高机械性能,只能通过冷加工变形来实现强化,它主要包括高纯铝、工业高纯铝、工业纯铝以及防锈铝等,可热处理强化型铝合金可以通过淬火和时效等热处理手段来提高机械性能,它可分为硬铝、锻铝、超硬铝和特殊铝合金等,铸造铝合金按化学成分可分为铝硅合金,铝铜合金,铝镁合金,铝锌合金和铝稀土合金,其中铝硅合金又有过共晶硅铝合金,共晶硅铝合金,单共晶硅铝合金,铸造铝合金在铸态下使用,铝合金门窗,是指采用铝合金挤压型材为框、梃、扇料制作的门窗称为铝合金门窗,简称铝门窗,铝合金门窗包括以铝合金作受力杆件(承受并传递自重和荷载的杆件)基材的和木材、塑料复合的门窗,简称铝木复合门窗、铝塑复合门窗;

3.现有技术领域内,铝合金门窗窗框等型材安装过程中需要在现场对其进行切割符合安装要求长度或角度的型材,目前安装人员多采用角膜或圆锯等便携设备进行切割,该种切割方式较为简陋,需要安装人员手动测量切割角度和长度,对安装人员经验要求较高。

技术实现要素:

4.本发明的目的在于提供一种铝合金加工切割辅助装置,以至少解决现有技术的铝合金门窗窗框等型材安装过程中需要在现场对其进行切割符合安装要求长度或角度的型材,目前安装人员多采用角膜或圆锯等便携设备进行切割,该种切割方式较为简陋,需要安装人员手动测量切割角度和长度,对安装人员经验要求较高的问题。

5.为实现上述目的,本发明提供如下技术方案:一种铝合金加工切割辅助装置,包括:

6.拉杆箱体;

7.控制器,设置在所述拉杆箱体的前侧右端;

8.切割机构,设置在所述拉杆箱体的顶端中心位置;

9.物料固定机构,所述物料固定机构的数量为两个,两个所述物料固定机构分别设置在拉杆箱体的顶端左右两侧;

10.蓄电池,内嵌在所述拉杆箱体的前侧,所述蓄电池和控制器电性连接;

11.存放抽屉,插接在所述拉杆箱体的前侧插槽内。

12.作为优选方案,更进一步的,所述切割机构包括:底座、定位挡块、刻度尺、转轴、切割台、插槽座、插杆、第一电推杆、连接架、摆动组件和圆锯固定组件;底座设置在所述拉杆箱体的顶端;所述定位挡块的数量为两个,两个所述定位挡块可拆卸的分别设置在底座的顶端左右两侧;所述刻度尺的数量为两个,两个所述刻度尺分别插接在左右两个定位挡块的顶端;转轴通过轴承转动连接在所述底座的顶端中心位置;切割台设置在所述转轴的顶端且位于左右两个定位挡块的内侧底端,所述切割台的表面开设有切割槽;插槽座设置在所述切割台的顶端后侧;所述插杆的数量为两个,两个所述插杆分别插接在插槽座的内腔左右两侧;第一电推杆设置在所述切割台的后侧,所述第一电推杆和控制器电性连接;连接架安装在左右两个插杆的后端,所述第一电推杆的后端与连接架的下表面固定连接;摆动组件设置在左右两个所述插杆的前侧;圆锯固定组件安装在所述摆动组件的前侧;其中,所述切割台的内腔设置有驱动组件。

13.作为优选方案,更进一步的,所述驱动组件包括:第一电机、第一锥形齿轮和第二锥形齿轮;第一电机设置在所述底座的顶端且位于切割台的内侧,所述第一电机和控制器电性连接;第一锥形齿轮螺钉连接在所述第一电机的输出端;第二锥形齿轮键连接在所述转轴的外壁并与第一锥形齿轮啮合。

14.作为优选方案,更进一步的,所述摆动组件包括:摆动组件安装座、转动座、角度调节机、第一连接座、第二连接座和第二电推杆;摆动组件安装座设置在左右两个所述插杆的前端;转动座通过销轴转动连接在所述摆动组件安装座的内侧;角度调节机设置在所述转动座的顶端前侧,所述角度调节机和控制器电性连接;第一连接座设置在所述摆动组件安装座的后侧底端;第二连接座设置在所述转动座的底端后侧;第二电推杆一端通过销轴转动连接在所述第一连接座的内侧,所述第二电推杆和控制器电性连接。

15.作为优选方案,更进一步的,所述圆锯固定组件包括:圆锯固定组件壳体、固定座、转动座、夹爪、第一连接杆、移动座和手持式圆锯;圆锯固定组件壳体设置在所述角度调节机的移动端;固定座设置在所述圆锯固定组件壳体的内腔,所述固定座的右侧延伸出圆锯固定组件壳体的外部;转动座设置在所述固定座的右侧;所述夹爪的数量为三个,三个所述夹爪的拐角处间隔度通过销轴转动连接在转动座的右侧,所述夹爪的形状为v形;所述第一连接杆的数量为三个,三个所述第一连接杆一端分别通过销轴转动连接在三个夹爪的左侧;移动座插接在所述转动座的左侧,所述移动座的右侧延伸至转动座的内侧并分别与三个第一连接杆的另一端通过销轴转动连接;手持式圆锯可拆卸的安装在三个所述夹爪的内侧,所述手持式圆锯可放置在存放抽屉的内腔,所述手持式圆锯和控制器电性连接。

16.作为优选方案,更进一步的,所述圆锯固定组件还包括:第三连接座、第一电动伸缩杆、限位杆、第四连接座和第二连接杆;第三连接座安装在所述移动座的左端;第一电动伸缩杆设置在所述固定座的底端,所述第一电动伸缩杆的顶端延伸进固定座的内侧,所述第一电动伸缩杆和控制器电性连接;限位杆设置在所述第一电动伸缩杆的顶端;第四连接座一端通过销轴转动连接在所述固定座的内侧,另一端与限位杆的前侧通过销轴转动连接;第二连接杆一端通过销轴转动连接在所述限位杆的内侧,另一端通过销轴转动连接在所述第三连接座的内侧。

17.作为优选方案,更进一步的,所述物料固定机构包括:物料固定机构壳体、通槽、限位滑块和工件夹具;物料固定机构壳体沿前后方向设置在所述拉杆箱体的顶端;通槽沿前后方向开设在所述物料固定机构壳体的顶端中心位置;限位滑块插接在所述通槽的内腔,所述限位滑块的底端延伸进物料固定机构壳体的内腔;工件夹具设置在所述限位滑块的顶端;其中,所述限位滑块的底端设置有转动组件。

18.作为优选方案,更进一步的,所述转动组件包括:第二电动伸缩杆、转动组件壳体、转动盘、齿轮环、第二电机和斜齿轮;第二电动伸缩杆设置在所述物料固定机构壳体的内腔前侧,所述第二电动伸缩杆和控制器电性连接;转动组件壳体设置在所述第二电动伸缩杆的后端;转动盘通过轴承转动连接在所述转动组件壳体的内腔顶端开口处,所述转动盘的顶端与限位滑块的底端固定连接;齿轮环设置在所述转动盘的底端外侧;第二电机设置在所述转动组件壳体的内腔,所述第二电机和控制器电性连接;斜齿轮螺钉连接在所述第二电机的输出端,所述斜齿轮与齿轮环啮合。

19.本发明的有益效果是:

20.1、通过第二电动伸缩杆通过自身伸长缩短以推动转动组件壳体在限位滑块的配合下驱动工件夹具前后移动,进而使工件夹具带动铝合金型材紧贴定位挡块前侧进行限位,当需要调整切割角度时,第一电机驱动第一锥形齿轮顺时针或逆时针方向转动,第二锥形齿轮在第一锥形齿轮旋转力的作用下驱动转轴带动切割台转动,进而在插槽座、插杆和摆动组件的配合下驱动圆锯固定组件转动至指定切割角度位置,当切割较细型材时,安装人员可将定位挡块取下并控制控制器启动左右两个物料固定机构内的第二电动伸缩杆,以使左右两个物料固定机构内的工件夹具分别驱动铝合金型材两侧端头移动至指定位置同时,控制器内部预制程序控制第二电机驱动斜齿轮转动,齿轮环在斜齿轮旋转力的作用下驱动转动盘带动限位滑块驱动工件夹具转动,使左右两个物料固定机构内工件夹具配合使铝合金型材倾斜,当需要调整切割刀口倾斜角度时,角度调节机驱动圆锯固定组件转动至指定倾斜方向,进而可实现对铝合金型材切割的长度和角度进行自动调整;

21.2、通过第二电推杆自身伸长,以在第二连接座的配合驱动转动座以与摆动组件安装座销轴转动连接处为顶点并在角度调节机的配合下带动圆锯固定组件使手持式圆锯向下移动与铝合金型材表面接触并进行切割,第一电推杆通过自身伸长或缩短以在连接架的配合下驱动插杆向前侧移动,使插杆驱动圆锯固定组件内手持式圆锯从后至前移动,进而使手持式圆锯将铝合金型材切断;

22.3、通过第一电动伸缩杆自身伸长推动限位杆向上移动,并驱动第二连接杆带动第三连接座驱动移动座向右侧移动,进而使移动座驱动第一连接杆,以使第一连接杆驱动夹爪以与转动座销轴转动连接处为顶点向外侧移动,进而使夹爪解除对手持式圆锯的夹持固定;

23.从而可实现铝合金门窗型材现场安装过程中,并根据需要自动调节铝合金型材的切割长度、角度和切割方向,并且可便于携带,实现自动切割,减少安装人员手动操作项。

附图说明

24.图1为本发明结构示意图;

25.图2为图1的切割机构爆炸图;

26.图3为图2的摆动组件爆炸图;

27.图4为图2的圆锯固定组件爆炸图;

28.图5为图1的物料固定机构爆炸图。

29.图中:1-拉杆箱体,2-控制器,3-切割机构,31-底座,32-定位挡块,33-刻度尺,34-转轴,35-切割台,36,插槽座,37-插杆,38-第一电推杆,39-连接架,310-第一电机,311-第一锥形齿轮,312-第二锥形齿轮,4-摆动组件,41-摆动组件安装座,42-转动座,43-角度调节机,44-第一连接座,45-第二连接座,46-第二电推杆,5-圆锯固定组件,51-圆锯固定组件壳体,52-固定座,53-转动座,54-夹爪,55-第一连接杆,56-移动座,57-第三连接座,58-第一电动伸缩杆,59-限位杆,510-第四连接座,511-第二连接杆,512-手持式圆锯,6-物料固定机构,61-物料固定机构壳体,62-通槽,63-限位滑块,64-工件夹具,65-第二电动伸缩杆,66-转动组件壳体,67-转动盘,68-齿轮环,69-第二电机,610-斜齿轮,7-蓄电池,8-存放抽屉。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

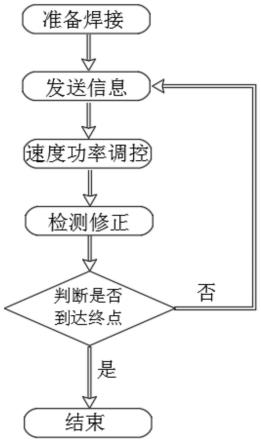

31.通过本领域人员,可将本案中所有电气件与外部适配的电源通过导线进行连接,并且应该根据具体实际使用情况,选择相适配的外部控制器进行连接,以满足对所有电器件的控制需求,其具体连接方式以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,不再进行说明,下述主要介绍工作原理以及过程,具体工作如下。

32.实施例1,请参阅图1所示,本发明提供一种技术方案:一种铝合金加工切割辅助装置,包括:拉杆箱体1、控制器2、切割机构3、物料固定机构6、蓄电池7和存放抽屉8;控制器2设置在拉杆箱体1的前侧右端,控制器2具体使用型号根据实际使用要求直接从市场上购买安装并使用的;切割机构3设置在拉杆箱体1的顶端中心位置;物料固定机构6的数量为两个,两个物料固定机构6分别设置在拉杆箱体1的顶端左右两侧;蓄电池7内嵌在拉杆箱体1的前侧,蓄电池7和控制器2电性连接,蓄电池7可与外部充电装置连接进行充电以对装置内部电器件进行供电;存放抽屉8插接在拉杆箱体1的前侧插槽内,安装人员可将手持式圆锯512取出放置在存放抽屉8内进行存放。

33.实施例2,请参阅图2所示,切割机构3包括:底座31、定位挡块32、刻度尺33、转轴34、切割台35、插槽座36、插杆37、第一电推杆38、连接架39、摆动组件4和圆锯固定组件5;底座31设置在拉杆箱体1的顶端,底座31的顶端沿周向设置有刻度表以便于安装人员观察切割角度;定位挡块32的数量为两个,两个定位挡块32可拆卸的分别设置在底座31的顶端左右两侧,安装人员可将定位挡块32取下;刻度尺33的数量为两个,两个刻度尺33分别插接在左右两个定位挡块32的顶端,刻度尺33可在定位挡块32的顶端左右移动;转轴34通过轴承转动连接在底座31的顶端中心位置;切割台35设置在转轴34的顶端且位于左右两个定位挡块32的内侧底端,切割台35的表面开设有切割槽;插槽座36设置在切割台35的顶端后侧;插

杆37的数量为两个,两个插杆37分别插接在插槽座36的内腔左右两侧;第一电推杆38设置在切割台35的后侧,第一电推杆38和控制器2电性连接,第一电推杆38可由控制器2进行控制驱动第一锥形齿轮311顺时针或逆时针方向转动;连接架39安装在左右两个插杆37的后端,第一电推杆38的后端与连接架39的下表面固定连接;摆动组件4设置在左右两个插杆37的前侧;圆锯固定组件5安装在摆动组件4的前侧;其中,切割台35的内腔设置有驱动组件,驱动组件包括:第一电机310、第一锥形齿轮311和第二锥形齿轮312;第一电机310设置在底座31的顶端且位于切割台35的内侧,第一电机310和控制器2电性连接,第一电机310可由控制器2进行控制驱动第一锥形齿轮311顺时针或逆时针方向转动;第一锥形齿轮311螺钉连接在第一电机310的输出端;第二锥形齿轮312键连接在转轴34的外壁并与第一锥形齿轮311啮合,第二锥形齿轮312可在第一锥形齿轮311旋转力的作用下驱动转轴34带动切割台35转动。

34.更具体的,如图3所示,摆动组件4包括:摆动组件安装座41、转动座42、角度调节机43、第一连接座44、第二连接座45和第二电推杆46;摆动组件安装座41设置在左右两个插杆37的前端;转动座42通过销轴转动连接在摆动组件安装座41的内侧;角度调节机43设置在转动座42的顶端前侧,角度调节机43和控制器2电性连接,角度调节机43可由控制器2进行控制驱动圆锯固定组件5转动至指定倾斜方向;第一连接座44设置在摆动组件安装座41的后侧底端;第二连接座45设置在转动座42的底端后侧;第二电推杆46一端通过销轴转动连接在第一连接座44的内侧,第二电推杆46和控制器2电性连接,第二电推杆46可由控制器2进行控制通过自身伸长。

35.实施例3,请参阅图4,圆锯固定组件5包括:圆锯固定组件壳体51、固定座52、转动座53、夹爪54、第一连接杆55、移动座56、手持式圆锯512、第三连接座57、第一电动伸缩杆58、限位杆59、第四连接座510和第二连接杆511;圆锯固定组件壳体51设置在角度调节机43的移动端;固定座52设置在圆锯固定组件壳体51的内腔,固定座52的右侧延伸出圆锯固定组件壳体51的外部;转动座53设置在固定座52的右侧;夹爪54的数量为三个,三个夹爪54的拐角处间隔120度通过销轴转动连接在转动座53的右侧,夹爪54的形状为v形,夹爪54可以与转动座53销轴转动连接处为顶点向内侧或向外侧转动;第一连接杆55的数量为三个,三个第一连接杆55一端分别通过销轴转动连接在三个夹爪54的左侧;移动座56插接在转动座53的左侧,移动座56的右侧延伸至转动座53的内侧并分别与三个第一连接杆55的另一端通过销轴转动连接;手持式圆锯512可拆卸的安装在三个夹爪54的内侧,手持式圆锯512可放置在存放抽屉8的内腔,手持式圆锯512和控制器2电性连接,手持式圆锯512可由控制器2进行控制内部电机驱动锯片转动;第三连接座57安装在移动座56的左端;第一电动伸缩杆58设置在固定座52的底端,第一电动伸缩杆58的顶端延伸进固定座52的内侧,第一电动伸缩杆58和控制器2电性连接,第一电动伸缩杆58可由控制器2进行控制通过自身伸长缩短推动限位杆59向上或向下移动;限位杆59设置在第一电动伸缩杆58的顶端;第四连接座510一端通过销轴转动连接在固定座52的内侧,另一端与限位杆59的前侧通过销轴转动连接;第二连接杆511一端通过销轴转动连接在限位杆59的内侧,另一端通过销轴转动连接在第三连接座57的内侧。

36.实施例4,请参阅图5所示,物料固定机构6包括:物料固定机构壳体61、通槽62、限位滑块63和工件夹具64;物料固定机构壳体61沿前后方向设置在拉杆箱体1的顶端;通槽62

沿前后方向开设在物料固定机构壳体61的顶端中心位置;限位滑块63插接在通槽62的内腔,限位滑块63的底端延伸进物料固定机构壳体61的内腔,限位滑块63可在通槽62的内腔前后滑动;工件夹具64设置在限位滑块63的顶端;其中,限位滑块63的底端设置有转动组件,转动组件包括:第二电动伸缩杆65、转动组件壳体66、转动盘67、齿轮环68、第二电机69和斜齿轮610;第二电动伸缩杆65设置在物料固定机构壳体61的内腔前侧,第二电动伸缩杆65和控制器2电性连接,第二电动伸缩杆65可由控制器2进行控制通过自身伸长缩短;转动组件壳体66设置在第二电动伸缩杆65的后端;转动盘67通过轴承转动连接在转动组件壳体66的内腔顶端开口处,转动盘67的顶端与限位滑块63的底端固定连接;齿轮环68设置在转动盘67的底端外侧;第二电机69设置在转动组件壳体66的内腔,第二电机69和控制器2电性连接,第二电机69可由控制器2进行控制驱动斜齿轮610转动;斜齿轮610螺钉连接在第二电机69的输出端,斜齿轮610与齿轮环68啮合,齿轮环68在斜齿轮610旋转力的作用下驱动转动盘67带动限位滑块63驱动工件夹具64转动。

37.一种铝合金加工切割辅助装置的使用方法,工作原理如下:

38.步骤1;使用时,安装人员使用刻度尺33测量铝合金型材长度后,将铝合金型材放置在左右两个工件夹具64内进行固定,并控制控制器2启动第二电动伸缩杆65,第二电动伸缩杆65通过自身伸长缩短以推动转动组件壳体66在限位滑块63的配合下驱动工件夹具64前后移动,进而使工件夹具64带动铝合金型材紧贴定位挡块32前侧进行限位,当需要调整切割角度时,安装人员控制控制器2启动第一电机310,第一电机310驱动第一锥形齿轮311顺时针或逆时针方向转动,由于第二锥形齿轮312与第一锥形齿轮311啮合,促使第二锥形齿轮312在第一锥形齿轮311旋转力的作用下驱动转轴34带动切割台35转动,进而在插槽座36、插杆37和摆动组件4的配合下驱动圆锯固定组件5转动至指定切割角度位置,或当切割较细型材时,安装人员可将定位挡块32取下并控制控制器2启动左右两个物料固定机构6内的第二电动伸缩杆65,以使左右两个物料固定机构6内的工件夹具64分别驱动铝合金型材两侧端头移动至指定位置同时,控制器2内部预制程序控制第二电机69驱动斜齿轮610转动,由于齿轮环68和斜齿轮610啮合,促使齿轮环68在斜齿轮610旋转力的作用下驱动转动盘67带动限位滑块63驱动工件夹具64转动,使左右两个物料固定机构6内工件夹具64配合使铝合金型材倾斜,当需要调整切割刀口倾斜角度时,安装人员控制控制器2启动角度调节机43,角度调节机43驱动圆锯固定组件5转动至指定倾斜方向,进而可实现对铝合金型材切割的长度和角度进行自动调整;

39.步骤2;切割时,安装人员控制控制器2启动手持式圆锯512、第二电推杆46和第一电推杆38,手持式圆锯512内部电机驱动锯片转动,第二电推杆46通过自身伸长,以在第二连接座45的配合驱动转动座42以与摆动组件安装座41销轴转动连接处为顶点并在角度调节机43的配合下带动圆锯固定组件5使手持式圆锯512向下移动与铝合金型材表面接触并进行切割,第一电推杆38通过自身伸长或缩短以在连接架39的配合下驱动插杆37向前侧移动,并在插槽座36的限位作用下,使插杆37驱动圆锯固定组件5内手持式圆锯512从后至前移动,进而使手持式圆锯512将铝合金型材切断;

40.步骤3:使用完毕后,安装人员可控制控制器2启动第一电动伸缩杆58,第一电动伸缩杆58通过自身伸长推动限位杆59向上移动,并在第四连接座510的限位作用下,使限位杆59驱动第二连接杆511带动第三连接座57驱动移动座56向右侧移动,进而使移动座56驱动

第一连接杆55,以使第一连接杆55驱动夹爪54以与转动座53销轴转动连接处为顶点向外侧移动,进而使夹爪54解除对手持式圆锯512的夹持固定,安装人员可将手持式圆锯512取出放置在存放抽屉8内;

41.从而可实现铝合金门窗型材现场安装过程中,并根据需要自动调节铝合金型材的切割长度、角度和切割方向,并且可便于携带,实现自动切割,减少安装人员手动操作项。

42.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。