1.本发明涉及车辆铝合金配件生产技术领域,具体为一种铝合金车辆配件生产工艺及加工方案。

背景技术:

2.随着国家关于环境指标下达以及现在国家对运输车辆限重要求实施,商用车减重需求越来越高,在满足车辆载货的情况下,整车重量越高,整体物流成本及油耗损失越高,因此,在汽车行业的材料轻量化已经成为一种趋势,在不影响车身强度的情况下,使用更多的铝合金、镁合金等有助于降低车身自重,而铝合金、镁合金的加工往往需要革新制造工艺来满足材料和结构的变化,目前已经广泛应用的有激光拼焊板、热冲压成形和液压成形等工艺;

3.但是市面上现在的全铝合金干货物流车,采用的是常规的合金热处理状态的挤压型材,抗拉强度260~300mpa,规定非比例延伸强度 240~260mpa,断后伸长率8~12%,为了控制整车重量,产品采用壁厚1.2-2mm的双层带劲板状结构,但是该类产品生产时挤压难度大,生产效率低,装配后使用焊丝进行满焊接,产品整体加工量大,影响了整体生产效率,增加成本。

技术实现要素:

4.本发明提供一种铝合金车辆配件生产工艺及加工方案,可以有效解决上述背景技术中提出目前铝合金车辆配件的生产工艺存在挤压难度大,生产效率低,装配后使用焊丝进行满焊接,产品整体加工量大,增加生产成本的问题。

5.为实现上述目的,本发明提供如下技术方案:一种铝合金车辆配件生产工艺,该生产工艺主要通过对合金成分的优化配比,经过合金铸锭的均匀化处理,挤压加工以及热处理后,来制得轻量型高强度的合金车辆配件;

6.该生产工艺的具体加工步骤如下:

7.s1、成分配比计算;

8.s2、熔炉熔炼;

9.s3、铝锭铸造;

10.s4、均匀化退火;

11.s5、边料锯切;

12.s6、挤压成型;

13.s7、淬火;

14.s8、人工时效;

15.s9、成品锯切;

16.s10、成品包装。

17.根据上述技术方案,所述s1中,成分配比计算主要指对生产的车辆板材的原料成

分进行配比,并计量各成分原料的质量百分数;

18.具体包括如下原料:si、fe、cu、mn、mg、cr、zn、ti、zr和 al;

19.其中si的质量百分数为:0.8w%-1.8w%,fe的质量百分数为:0-0.5w%,cu的质量百分数为:0.35w%-1.2w%,mn的质量百分数为: 0.2w%-1.2w%,mg的质量百分数为:0.9w%-1.6w%,cr的质量百分数为:0-0.8w%,zn的质量百分数为:0-0.5w%,ti的质量百分数为: 0-0.5w%,zr的质量百分数为:0-0.8w%,单个杂质的质量百分数为: 0-0.05w%,合计杂质的质量百分数为:0-0.15w%,余量为al;

20.在计算各个原料的成分配比后,将各个制备原料按照各自的成分配比进行准备。

21.根据上述技术方案,所述s2中,熔炉熔炼是指将步骤s1中准备的各个规定成分配比的原料加入到熔炉中进行熔炉,使各个成分原料在熔炉内均匀充分的混合融化,形成熔融态的铝锭制备原料;

22.在将准备的各原料加入到熔炉熔炼之前,对各原料进行均匀分散处理,使各原料之间混合均匀,不产生堆积和粘连的现象;

23.所述s3中,铝锭铸造是指利用铸造模具来对步骤s2中制备的熔融状态的铝锭制备原料进行铸造加工处理,使熔融状态的铝锭制备原料在铸造模具内经铸造后成型为待后续挤压加工的铝锭产品;

24.而在将熔融状态的铝锭制备原料加入到铝锭制备模具中时,需要通过滤除设备来对熔融状态的制备原料进行过滤拦截处理,使制备原料的内部不混杂未充分融化的固体原料,保证铝锭在铸造模具中的加工质量。

25.根据上述技术方案,所述s4中,均匀化退火是指对铸造模具中制造成型的铝锭进行均匀化的退火冷却处理;

26.所述退火主要是指采用采用风冷、雾冷和水冷的方式将铝锭进行均匀化的冷却处理,使铝锭最终冷却至室温;

27.在均匀化退火时,参考设定的温度为555℃,金属控制的温度为 555

±

5℃,保温时间为8~16h,采用的冷却方式顺序为:风冷-雾冷

ꢀ‑

水冷,其中风冷时间为30min,雾冷时间为30min,最后通过水冷使铝锭直接冷却至室温;

28.所述s5中,锯切又包括边料锯切和铝锭锯切;

29.所述边料锯切是指对成型并冷却至室温的铝锭进行边料切除处理,具体指通过切割设备来对铝锭铸造生产时边沿部位产生的多余边料进行切除,使其满足后续挤压加工成型的需要;

30.所述铝锭锯切是指对边料切除后的铝锭进行分切处理,以此来使成型后的铝锭被分切为多段规格相同的段带状铝锭,使分切后的铝锭后续更方便进行挤压成型。

31.根据上述技术方案,所述s6中,挤压成型是指通过挤压成型机来对分切后段带状的铝锭进行挤压成型处理,在挤压成型处理的过程中,保持铝锭挤压的温度范围在480-550℃之间,并控制挤压成型机的挤压速度≤3mm/s;

32.段带状的铝锭经过挤压成型处理后,铝锭形变为板材状的车辆配件,且该板材状配件的两端均通过挤压成型变位带有弧沟型的装配结构,且该装配结构的端部均设置有契合卡接结构。

33.根据上述技术方案,所述s7中,淬火是指对挤压成型后的板材状车辆配件进行淬

火处理,淬火处理又包括离线淬火或在线淬火;

34.所述离线淬火是指将挤压成型后的车辆板材配件进行转移,并通过淬火炉来对车辆板材配件进行二次回火加热和水冷淬火处理;

35.离线淬火的工艺要求为:保证二次回火加热的温度为550~580℃,在淬火炉内保温1-3h,通过水冷的方式进行淬火,控制淬火转移的时间≤30秒;

36.所述在线淬火是指在挤压成型机内对成型的车辆板材配件进行在线水冷淬火处理;

37.在线淬火工艺要求为:通过在挤压成型机内直接进行水冷处理,控制水冷冷却的速率大于70℃/min。

38.根据上述技术方案,所述s8中,人工时效是指通过人为处理的方式来对淬火后的车辆板材配件进行人工时效处理,消除车辆板材配件内的残余应力,防止变形及开裂;

39.所述人为处理的方式包括对车辆板材配件进行加热、保温和空冷处理,在人工时效处理过程中,控制车辆板材配件的加热温度为: 150-180℃,并使车辆板材配件的保温时间为:6-12h,最后通过空气自然冷却的方式使车辆板材配件自然冷却至室温。

40.根据上述技术方案,所述s9中,成品锯切是指对人工时效处理后的车辆板材配件进行裁切处理,使得车辆板材配件的边沿位置不包含毛边和余料,保持成型后车辆板材配件各边沿位置的整齐性,并在锯切处理后,利用打磨设备来对车辆板材配件的各边沿位置进行打磨和抛光处理;

41.所述s10中,成品包装是指对加工成型后的车辆板材配件进行成品包装处理,而在成品包装处理之前,通过浸泡液来对成型后的车辆板材配件进行浸泡处理,并在浸泡1-3h后,再对车辆板材配件进行碱洗,以达到去除车辆板材配件表面的杂质和油污,使车辆板材配件包装前保持洁净;

42.最后,通过包装设备来对洁净的车辆板材配件进行包装打包处理。

43.一种铝合金车辆配件的加工方案,所述加工方案主要用于对成型后的车辆板材配件进行组合装配处理,通过组合装配处理来取代原焊接工序,节省加工步骤和加工成本;

44.加工方案具体包括如下实施步骤:

45.a、契合装配;

46.b、圆棒限位;

47.c、封堵固定。

48.根据上述技术方案,在步骤a中,契合装配是指将两组车辆板材配件的两端通过弧沟型的装配结构进行配合连接,使一组车辆板材配件端部的弧沟型的装配结构装入到另一组车辆板材配件端部的弧沟型的装配结构内,形成套合连接结构;

49.在步骤b中,圆棒限位是指在两组车辆板材配件分别通过其端部的弧沟型的装配结构装配连接为套合连接结构后,通过在套合连接结构的中心位置插入一根直径为3.5mm的圆棒对两组车辆板材配件进行固定,使两组车辆板材配件经装配后形成整体结构;

50.在步骤c中,封堵固定是指在两组车辆板材配件经装配连接后,通过将楔子卡入到车辆板材配件内来对车辆板材配件的装配位置进行封堵处理。

51.与现有技术相比,本发明的有益效果:

52.1、本发明通过对车辆配件的合金成分进行优化配比处理,并经过合金铸锭的均匀

化处理以及挤压加工和热处理,来制得符合标准的车辆合金配件,实现了一种新的结构、材料以及适配的加工工艺,并且通过制得的新的车辆合金配件结构大幅减少产品的加工成本,直接将原焊接工序取消,节省加工成本和加工步骤,同时经过挤压加工及热处理,使车辆合金配件的整体性能要求达标,保证载重的情况下,降低整车重量,减少加工难度。

53.2、本生产工艺生产的合金车辆配件的抗拉强度达到360~400mpa,规定非比例延伸强度320~360mpa,断后伸长率为8~12%,整车减重约50%,能够满足车辆领域对高强度铝合金车辆配件的需求,在使合金车辆配件在具备轻量化的基础上,保证了该车辆配件的结构强度,缩短了生产工艺的步骤,大幅节省加工成本,同时该生产工艺还可以对部分领域的现用铝合金材料进行升级换代,便于更好的推广使用。

附图说明

54.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

55.在附图中:

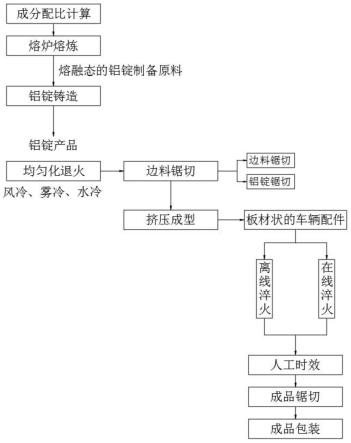

56.图1是本发明生产工艺的步骤流程图;

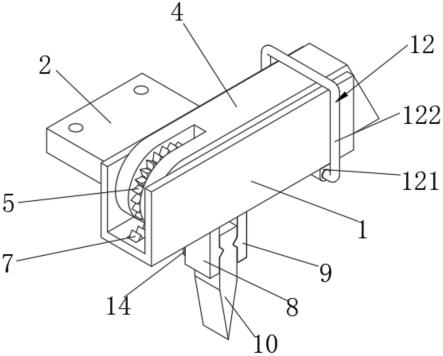

57.图2是本发明加工方案的示意图;

58.图3是本发明生产工艺的流程示意图;

59.图4是本发明车辆板材配件的示意图;

60.图5是本发明车辆板材配件的装配示意图。

具体实施方式

61.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

62.实施例1:如图1-3所示,本发明提供一种技术方案,一种铝合金车辆配件生产工艺,该生产工艺主要通过对合金成分的优化配比,经过合金铸锭的均匀化处理,挤压加工以及热处理后,来制得轻量型高强度的合金车辆配件;

63.该生产工艺的具体加工步骤如下:

64.s1、成分配比计算;

65.s2、熔炉熔炼;

66.s3、铝锭铸造;

67.s4、均匀化退火;

68.s5、边料锯切;

69.s6、挤压成型;

70.s7、淬火;

71.s8、人工时效;

72.s9、成品锯切;

73.s10、成品包装。

74.基于上述技术方案,s1中,成分配比计算主要指对生产的车辆板材的原料成分进行配比,并计量各成分原料的质量百分数;

75.具体包括如下原料:si、fe、cu、mn、mg、cr、zn、ti、zr和al;

76.其中si的质量百分数为:1.2w%,fe的质量百分数为:0.4w%, cu的质量百分数为:0.7w%,mn的质量百分数为:1.0w%,mg的质量百分数为:1.3w%,cr的质量百分数为:0.8w%,zn的质量百分数为: 0.5w%,ti的质量百分数为:0.5w%,zr的质量百分数为:0.6w%,合计杂质的质量百分数为:0.1w%,al的质量百分数为:2.9w%;

77.在计算各个原料的成分配比后,将各个制备原料按照各自的成分配比进行准备。

78.基于上述技术方案,s2中,熔炉熔炼是指将步骤s1中准备的各个规定成分配比的原料加入到熔炉中进行熔炉,使各个成分原料在熔炉内均匀充分的混合融化,形成熔融态的铝锭制备原料;

79.在将准备的各原料加入到熔炉熔炼之前,对各原料进行均匀分散处理,使各原料之间混合均匀,不产生堆积和粘连的现象;

80.s3中,铝锭铸造是指利用铸造模具来对步骤s2中制备的熔融状态的铝锭制备原料进行铸造加工处理,使熔融状态的铝锭制备原料在铸造模具内经铸造后成型为待后续挤压加工的铝锭产品;

81.而在将熔融状态的铝锭制备原料加入到铝锭制备模具中时,需要通过滤除设备来对熔融状态的制备原料进行过滤拦截处理,使制备原料的内部不混杂未充分融化的固体原料,保证铝锭在铸造模具中的加工质量。

82.基于上述技术方案,s4中,均匀化退火是指对铸造模具中制造成型的铝锭进行均匀化的退火冷却处理;

83.退火主要是指采用采用风冷、雾冷和水冷的方式将铝锭进行均匀化的冷却处理,使铝锭最终冷却至室温;

84.在均匀化退火时,参考设定的温度为555℃,金属控制的温度为 555℃,保温时间为12h,采用的冷却方式顺序为:风冷-雾冷-水冷,其中风冷时间为30min,雾冷时间为30min,最后通过水冷使铝锭直接冷却至室温;

85.s5中,锯切又包括边料锯切和铝锭锯切;

86.边料锯切是指对成型并冷却至室温的铝锭进行边料切除处理,具体指通过切割设备来对铝锭铸造生产时边沿部位产生的多余边料进行切除,使其满足后续挤压加工成型的需要;

87.铝锭锯切是指对边料切除后的铝锭进行分切处理,以此来使成型后的铝锭被分切为多段规格相同的段带状铝锭,使分切后的铝锭后续更方便进行挤压成型。

88.基于上述技术方案,s6中,挤压成型是指通过挤压成型机来对分切后段带状的铝锭进行挤压成型处理,在挤压成型处理的过程中,保持铝锭挤压的温度范围在520℃之间,并控制挤压成型机的挤压速度在3mm/s以下;

89.段带状的铝锭经过挤压成型处理后,铝锭形变为板材状的车辆配件,且该板材状配件的两端均通过挤压成型变位带有弧沟型的装配结构,且该装配结构的端部均设置有契合卡接结构。

90.基于上述技术方案,s7中,淬火是指对挤压成型后的板材状车辆配件进行淬火处理,淬火处理主要指离线淬火;

91.离线淬火是指将挤压成型后的车辆板材配件进行转移,并通过淬火炉来对车辆板

材配件进行二次回火加热和水冷淬火处理;

92.离线淬火的工艺要求为:保证二次回火加热的温度为560℃,在淬火炉内保温2h,通过水冷的方式进行淬火,控制淬火转移的时间在30秒以内。

93.基于上述技术方案,s8中,人工时效是指通过人为处理的方式来对淬火后的车辆板材配件进行人工时效处理,消除车辆板材配件内的残余应力,防止变形及开裂;

94.人为处理的方式包括对车辆板材配件进行加热、保温和空冷处理,在人工时效处理过程中,控制车辆板材配件的加热温度为:160℃,并使车辆板材配件的保温时间为:9h,最后通过空气自然冷却的方式使车辆板材配件自然冷却至室温。

95.基于上述技术方案,s9中,成品锯切是指对人工时效处理后的车辆板材配件进行裁切处理,使得车辆板材配件的边沿位置不包含毛边和余料,保持成型后车辆板材配件各边沿位置的整齐性,并在锯切处理后,利用打磨设备来对车辆板材配件的各边沿位置进行打磨和抛光处理;

96.s10中,成品包装是指对加工成型后的车辆板材配件进行成品包装处理,而在成品包装处理之前,通过浸泡液来对成型后的车辆板材配件进行浸泡处理,并在浸泡1.5h后,再对车辆板材配件进行碱洗,以达到去除车辆板材配件表面的杂质和油污,使车辆板材配件包装前保持洁净;

97.最后,通过包装设备来对洁净的车辆板材配件进行包装打包处理。

98.实施例2:如图1-3所示,本发明提供一种技术方案,一种铝合金车辆配件生产工艺,该生产工艺主要通过对合金成分的优化配比,经过合金铸锭的均匀化处理,挤压加工以及热处理后,来制得轻量型高强度的合金车辆配件;

99.该生产工艺的具体加工步骤如下:

100.s1、成分配比计算;

101.s2、熔炉熔炼;

102.s3、铝锭铸造;

103.s4、均匀化退火;

104.s5、边料锯切;

105.s6、挤压成型;

106.s7、淬火;

107.s8、人工时效;

108.s9、成品锯切;

109.s10、成品包装。

110.基于上述技术方案,s1中,成分配比计算主要指对生产的车辆板材的原料成分进行配比,并计量各成分原料的质量百分数;

111.具体包括如下原料:si、fe、cu、mn、mg、cr、zn、ti、zr和 al;

112.其中si的质量百分数为:1.2w%,fe的质量百分数为:0.4w%, cu的质量百分数为:0.7w%,mn的质量百分数为:1.0w%,mg的质量百分数为:1.3w%,cr的质量百分数为:0.8w%,zn的质量百分数为: 0.5w%,ti的质量百分数为:0.5w%,zr的质量百分数为:0.6w%,合计杂质的质量百分数为:0.1w%,al的质量百分数为:2.9w%;

113.在计算各个原料的成分配比后,将各个制备原料按照各自的成分配比进行准备。

114.基于上述技术方案,s2中,熔炉熔炼是指将步骤s1中准备的各个规定成分配比的原料加入到熔炉中进行熔炉,使各个成分原料在熔炉内均匀充分的混合融化,形成熔融态的铝锭制备原料;

115.在将准备的各原料加入到熔炉熔炼之前,对各原料进行均匀分散处理,使各原料之间混合均匀,不产生堆积和粘连的现象;

116.s3中,铝锭铸造是指利用铸造模具来对步骤s2中制备的熔融状态的铝锭制备原料进行铸造加工处理,使熔融状态的铝锭制备原料在铸造模具内经铸造后成型为待后续挤压加工的铝锭产品;

117.而在将熔融状态的铝锭制备原料加入到铝锭制备模具中时,需要通过滤除设备来对熔融状态的制备原料进行过滤拦截处理,使制备原料的内部不混杂未充分融化的固体原料,保证铝锭在铸造模具中的加工质量。

118.基于上述技术方案,s4中,均匀化退火是指对铸造模具中制造成型的铝锭进行均匀化的退火冷却处理;

119.退火主要是指采用采用风冷、雾冷和水冷的方式将铝锭进行均匀化的冷却处理,使铝锭最终冷却至室温;

120.在均匀化退火时,参考设定的温度为555℃,金属控制的温度为555℃,保温时间为12h,采用的冷却方式顺序为:风冷-雾冷-水冷,其中风冷时间为30min,雾冷时间为30min,最后通过水冷使铝锭直接冷却至室温;

121.s5中,锯切又包括边料锯切和铝锭锯切;

122.边料锯切是指对成型并冷却至室温的铝锭进行边料切除处理,具体指通过切割设备来对铝锭铸造生产时边沿部位产生的多余边料进行切除,使其满足后续挤压加工成型的需要;

123.铝锭锯切是指对边料切除后的铝锭进行分切处理,以此来使成型后的铝锭被分切为多段规格相同的段带状铝锭,使分切后的铝锭后续更方便进行挤压成型。

124.基于上述技术方案,s6中,挤压成型是指通过挤压成型机来对分切后段带状的铝锭进行挤压成型处理,在挤压成型处理的过程中,保持铝锭挤压的温度范围在520℃之间,并控制挤压成型机的挤压速度在3mm/s以下;

125.段带状的铝锭经过挤压成型处理后,铝锭形变为板材状的车辆配件,且该板材状配件的两端均通过挤压成型变位带有弧沟型的装配结构,且该装配结构的端部均设置有契合卡接结构。

126.基于上述技术方案,s7中,淬火是指对挤压成型后的板材状车辆配件进行淬火处理,淬火处理主要指在线淬火;

127.在线淬火是指在挤压成型机内对成型的车辆板材配件进行在线水冷淬火处理;

128.在线淬火工艺要求为:通过在挤压成型机内直接进行水冷处理,控制水冷冷却的速率大于70℃/min。

129.基于上述技术方案,s8中,人工时效是指通过人为处理的方式来对淬火后的车辆板材配件进行人工时效处理,消除车辆板材配件内的残余应力,防止变形及开裂;

130.人为处理的方式包括对车辆板材配件进行加热、保温和空冷处理,在人工时效处理过程中,控制车辆板材配件的加热温度为:160℃,并使车辆板材配件的保温时间为:9h,

最后通过空气自然冷却的方式使车辆板材配件自然冷却至室温。

131.基于上述技术方案,s9中,成品锯切是指对人工时效处理后的车辆板材配件进行裁切处理,使得车辆板材配件的边沿位置不包含毛边和余料,保持成型后车辆板材配件各边沿位置的整齐性,并在锯切处理后,利用打磨设备来对车辆板材配件的各边沿位置进行打磨和抛光处理;

132.s10中,成品包装是指对加工成型后的车辆板材配件进行成品包装处理,而在成品包装处理之前,通过浸泡液来对成型后的车辆板材配件进行浸泡处理,并在浸泡1.5h后,再对车辆板材配件进行碱洗,以达到去除车辆板材配件表面的杂质和油污,使车辆板材配件包装前保持洁净;

133.最后,通过包装设备来对洁净的车辆板材配件进行包装打包处理。

134.实施例3:如图5-6所示,一种铝合金车辆配件的加工方案,加工方案主要用于对成型后的车辆板材配件进行组合装配处理,通过组合装配处理来取代原焊接工序,节省加工步骤和加工成本;

135.加工方案具体包括如下实施步骤:

136.a、契合装配;

137.b、圆棒限位;

138.c、封堵固定。

139.基于上述技术方案,在步骤a中,契合装配是指将两组车辆板材配件的两端通过弧沟型的装配结构进行配合连接,使一组车辆板材配件端部的弧沟型的装配结构装入到另一组车辆板材配件端部的弧沟型的装配结构内,形成套合连接结构;

140.在步骤b中,圆棒限位是指在两组车辆板材配件分别通过其端部的弧沟型的装配结构装配连接为套合连接结构后,通过在套合连接结构的中心位置插入一根直径为3.5mm的圆棒对两组车辆板材配件进行固定,使两组车辆板材配件经装配后形成整体结构;

141.在步骤c中,封堵固定是指在两组车辆板材配件经装配连接后,通过将楔子卡入到车辆板材配件内来对车辆板材配件的装配位置进行封堵处理。

142.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。