1.本发明涉及一种高填充隔音复合材料及其制备方法与应用,属于隔音材料技术领域。

背景技术:

2.在轨道交通以及汽车领域,车辆噪声和振动是影响乘客舒适性的重要方面,减小车辆的振动和噪声水平成为一个十分重要的问题。为处理车辆在高速运行中的振动和噪声,常见的方案是在车辆上使用隔音材料来降低噪音。在家电领域,与人们生活密切相关的空调、冰箱等压缩机运行产生的噪音也不容忽视,常见的降噪方案也是在压缩机周围使用隔音材料。目前市场上的隔音材料多为聚合物/隔音填料复合材料,隔音填料的加入赋予隔音材料高面密度,因而具有良好的隔音性能。而且该类材料具有低成本,易成型,尺寸稳定性好等优势,因而具有广泛的应用前景。

3.隔音填料价格一般比较便宜,特别是碳酸钙、滑石粉等,价格可低至数百元一吨。隔音填料添加量越大,隔音复合材料的价格就越便宜。低成本是聚合物/隔音填料复合材料最突出的优势之一,现有技术一般通过添加尽量多的隔音填料来降低复合材料的成本。如专利为cn201510332662.3“一种无卤阻燃隔音复合材料”,结构上以无卤阻燃层与隔音层交替,降低隔音填料对阻燃剂的稀释,但阻燃层无卤阻燃剂添加量大导致对力学性能恶化严重。

4.填料填充量过大会严重恶化复合材料的力学性能;以汽车内前围、簇绒地毯使用的碳酸钙填充eva材料为例,当碳酸钙重量比超过70%后,成型后的eva片材折叠时会出现裂纹,且拉伸强度小,容易撕裂,不能满足使用要求。

技术实现要素:

5.本发明的目的是针对以上背景技术中的至少一项技术问题,提供一种高填充隔音复合材料及其制备方法与应用,在能有效地保障隔音材料的隔音效果的前提下,以希望进一步提高隔音材料的各项力学性能。

6.本发明提供的方案如下:

7.一种高填充隔音复合材料,所述高填充隔音复合材料是通过超高填充量聚合物层与正常填充量聚合物层经交替叠合而成的多层聚合物复合材料;所述超高填充量聚合物层与正常填充量聚合物层的层数之和为2

(n 1)

层,其中2≤n≤10,且n为整数;所述超高填充量聚合物层与正常填充量聚合物层的各层厚度均相同且均为0.1μm~1mm;所述超高填充量聚合物层中隔音填料所占重量比为70~85%;所述正常填充量聚合物层中隔音填料所占重量比为50~65%。

8.本发明利用微纳多层技术将超高填充量聚合物层和正常填充量聚合物层交替复合,虽然超高填充量聚合物层单独使用时力学性能不佳,但当其与正常填充量层交替复合在一起时,正常填充量聚合物提供了整体材料所需的力学性能;另外,超高填充量层的存在

降低了复合材料的成本,并且提升了复合材料的隔音性能。

9.据实验经验,复合材料各层层数过低(8层以下),则层界面较少,难以表现出多层结构的明显优势,而层数过多(1024层以上),层厚度已到微纳米,比头发丝更细,倍增器精准分割技术上难度极大,且层界面不明显,多层结构的性能优势也难以表现。综上,为充分表现出多层结构优势,在现有倍增器技术前提下,设计本发明中层数范围是合理的。

10.作为上述技术方案的优选,所述超高填充量聚合物层以重量份计,包括以下组分:

[0011][0012]

所述正常填充量聚合物层以重量份计,包括以下组分:

[0013][0014]

本发明中增塑剂、润滑剂主要起到改善加工流动性的作用,并且填充填料导致材料硬度高、柔韧性差,增塑剂可以降低材料硬度,改善柔韧性。另外,增塑剂和润滑剂的用量随隔音填料在材料体系的重量比和体积比相应变化。填充量大,则加工时熔体流动性变差,为保证加工流动性,需添加更多的增塑剂和润滑剂。但用量不能过高,会导致材料密度降低隔音差和力学性能差,通过此范围的增塑剂和润滑剂用量与聚合物基材和隔音填料进行配合,才足以保证加工和使制备的产品满足性能要求。

[0015]

作为上述技术方案的优选,所述聚合物基材选自乙烯-醋酸乙烯酯共聚物、热塑性聚氨酯、线性低密度聚乙烯、聚烯烃弹性体、热塑性弹性体中的一种或多种。

[0016]

作为上述技术方案的优选,所述隔音填料选自硫酸钡、碳酸钙、滑石粉、云母、铁粉中的一种或多种。

[0017]

作为上述技术方案的优选,所述增塑剂选自白油、环氧大豆油中的一种。

[0018]

作为上述技术方案的优选,所述润滑剂选自硬脂酸、硬脂酸锌、乙撑双硬脂酰胺、聚乙烯蜡中的一种。

[0019]

基于同一技术构思,本发明还提供一种制备上述的复合材料的方法,包含以下步骤:

[0020]

1)分别制备熔融塑化好的超高填充量聚合物层物料和正常填充量聚合物层物料;

[0021]

2)将步骤1)中制备得到的两种物料加入共挤出装置中,使两股熔体叠合后再从共挤出装置的出口模流出;

[0022]

3)最后对出口模流出的物料进行牵引和压制,即可得到由超高填充量聚合物层和正常填充量聚合物层交替叠合的高填充隔音复合材料。

[0023]

作为上述技术方案的优选,所述步骤2)中,两种物料分别通过两台锥双喂料机加入共挤出装置中的两台挤出机中;挤出机温度设置为150-180℃。

[0024]

挤出机各段温度是根据聚合物基材的熔点设置的挤出成型工艺参数。若温度过低,则熔体流动性过低,难以包裹隔音填料,也会影响生产效率;若温度过高,则会增加生产电力成本,甚至会导致聚合物基体降解。另一方面考虑填充量不同导致需要根据实际配方、生产调节熔体流动速率。因此,控制该温度范围是主要综合材料加工性和成本考虑。另外,挤出机一般分段设置温度,进料段为避免物料粘结堵住而温度最低,之后熔融段温度依次升高(较进料段高20℃左右)保证聚合物基体的流动性和填充性,最后出料段较熔融段温度降低,避免熔体粘辊。

[0025]

作为上述技术方案的优选,所述步骤2)中,两台挤出机中的两股熔体在分配器中叠合,经层倍增器的切割和叠合后,从出口模流出;分配器、层倍增器和出口模的温度相同,温度设置在160-170℃。此处的温度设计是依据挤出机的温度设置,出口模温度较低,便于两台挤出机中的两股熔体界限分明,经过层倍增器后形成层状结构清晰、完成的复合结构。

[0026]

基于同一技术构思,本发明还提供一种上述的复合材料的应用方法,即应用于家电、汽车和轨道车辆中作为隔音材料。

[0027]

与现有技术相比,本发明的有益效果为:

[0028]

(1)本发明所提供的高填充隔音复合材料在保持良好的力学性能的同时,具备更好的隔音性能以及更低的成本。

[0029]

(2)由于本发明提供的高填充隔音复合材料的所有原料均来源广泛,价格便宜,有利于推广应用。

[0030]

(3)本发明所提供的高填充隔音复合材料的生产制备方法工艺简便,易于控制,且操作简单。

附图说明

[0031]

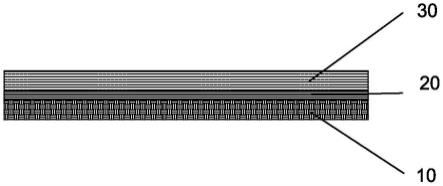

图1表示本发明的一种高填充复合材料的结构示意图;

[0032]

图2表示本发明的一种高填充复合材料的声波反射示意图。

[0033]

其中:x—超高填充量聚合物层;y—正常填充。

具体实施方式

[0034]

为了便于理解本发明,下文将本发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

[0035]

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

[0036]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

[0037]

实施例1

[0038]

一种高填充隔音复合材料及其制备方法与应用。其制备方法包括以下步骤:

[0039]

(1)将10份eva、7份ldpe、5份poe、3份白油、硬脂酸0.5份、碳酸钙74.5份加入密炼机熔融塑化,得到超高填充量聚合物层物料。

[0040]

(2)将20份eva、10份ldpe、8份poe、2份白油、硬脂酸锌0.5份、碳酸钙59.5份加入密

炼机熔融塑化,得到正常填充量聚合物层物料。

[0041]

(3)将上述两种物料分别通过两台锥双喂料机加入共挤出装置的两台挤出机中,挤出机各段温度设置为150-170℃,两台挤出机中的两股熔体在分配器中叠合,经2个层倍增器的切割和叠合后,从出口模流出。分配器、层倍增器和出口模的温度均设置在160℃左右,再经过三辊压延机的压制和牵引机的牵引,得到8层的由超高填充量聚合物层和正常填充量聚合物层交替叠合的高填充隔音复合材料。

[0042]

在本实施例所制备的高填充隔音复合材料结构如图1所示,其厚度为1mm,其部分性能表征结果详见表1。该高填充隔音复合材料应用于家电、汽车和轨道车辆中充当隔音材料。

[0043]

实施例2

[0044]

一种高填充隔音复合材料及其制备方法与应用。其制备方法包括以下步骤:

[0045]

(1)将15份eva、4份白油、乙撑双硬脂酰胺0.3份、硫酸钡80.7份加入密炼机熔融塑化,得到超高填充量聚合物层物料。

[0046]

(2)将21份tpu、20份tpe、3份白油、聚乙烯蜡0.5份、硫酸钡55.5份加入密炼机熔融塑化,得到正常填充量聚合物层物料。

[0047]

(3)将上述两种物料分别通过两台锥双喂料机加入共挤出装置的两台挤出机中,挤出机各段温度设置为160-180℃,两台挤出机中的两股熔体在分配器中叠合,经3个层倍增器的切割和叠合后,从出口模流出。分配器、层倍增器和出口模的温度均设置在170℃左右,再经过三辊压延机的压制和牵引机的牵引,得到16层的由超高填充量聚合物层和正常填充量聚合物层交替叠合的高填充隔音复合材料。

[0048]

在本实施例所制备的高填充隔音复合材料结构如图1所示,其厚度为2mm,其部分性能表征结果详见表1。该高填充隔音复合材料应用于家电、汽车和轨道车辆中充当隔音材料。

[0049]

对比例1-1

[0050]

将实施例1中所得高填充隔音复合材料于160℃经捏合机捏合10分钟,得到层状结构被破坏的普通共混复合材料,并在160℃、10mpa的条件下模压成1mm共混复合材料片状对比样,其性能表征结果详见表1。

[0051]

对比例1-2

[0052]

将实施例1中所得超高填充量聚合物层物料在160℃、10mpa的条件下模压成1mm超高填充量聚合物片状对比样,其性能表征结果详见表1。

[0053]

对比例1-3

[0054]

将实施例1中所得正常填充量聚合物层物料在160℃、10mpa的条件下模压成1mm正常填充量聚合物片状对比样,其性能表征结果详见表1。

[0055]

对比例2-1

[0056]

将实施例2中所得高填充隔音复合材料于170℃经捏合机捏合10分钟,得到层状结构被破坏的普通共混复合材料,并在170℃、10mpa的条件下模压成2mm共混复合材料片状对比样,其性能表征结果详见表1。

[0057]

对比例2-2

[0058]

将实施例2中所得超高填充量聚合物层物料在170℃、10mpa的条件下模压成2mm超

高填充量聚合物片状对比样,其性能表征结果详见表1。

[0059]

对比例2-3

[0060]

将实施例2中所得正常填充量聚合物层物料在170℃、10mpa的条件下模压成2mm正常填充量聚合物片状对比样,其性能表征结果详见表1。

[0061]

表1

[0062][0063][0064]

从实施例与对比例的数据对比可以发现,正常填充量聚合物具有良好的力学性能,且折叠20次不会出现裂纹,但隔音性能一般;而超高填充量聚合物表现出良好的隔音性能,但伴随的是较差的力学性能,且折叠时会出现裂纹,无法应用;将超高填充量聚合物层与正常填充量聚合物层交替叠合制备的层状隔音复合材料不仅保留了正常填充量聚合物所具备的良好力学性能,且超高填充量聚合物层的存在提高了其填料填充量从而降低其成本,并赋予了复合材料良好的隔音性能;最为惊喜的是多层隔音复合材料的隔音性能及力学性能相比共混隔音复合材料都有了较大提升。这说明在成分相同的情况下,多层结构不仅解决了填料填充量过大会严重恶化复合材料力学性能的难题,而且在具有不同声阻抗特性的材料间形成了更多层间界面,增大了对声波的反射(见图2),提高了材料的隔音性能。

[0065]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。