0.5%辛基酚聚氧乙烯醚,保温30-60min后,再依次加入0.1%-0.2%碱性蛋白酶、0.2%-0.4%脂肪酶和0.05%-0.15%淀粉酶,继续运行15-25min,得到脱脂软化料;

11.(2)挤压脱水:将脱脂软化料经挤压脱水至水分含量40%-50%,得到半干料;

12.(3)等离子体处理:将脱水后的半干料采用等离子体设备进行等离子体处理;

13.(4)染色烘干:将经过等离子体处理的蓝湿皮在50-60℃进行染色,然后在50-60℃烘干至纤维含水量为10%-20%,得到烘干后的纤维料;

14.(5)开松解纤:将烘干后的纤维料置于皮革纤维开松机中进行开松35-45min,然后送入梳理机梳理20-30min,获得单根纤维状态的长胶原纤维。

15.本发明的脱脂软化通过采用无机碱碳酸钠和有机碱三乙醇胺来提供碱性环境,使脱脂液呈弱碱性,氯化钠作为助剂,壬基酚聚氧乙烯醚和辛基酚聚氧乙烯醚作为表面活性剂,与碱性蛋白酶、脂肪酶和淀粉酶协同使用,表现出良好的乳化渗透性,可彻底脱除蓝湿皮表面的油脂,使胶原纤维平滑柔软。采用用该方法制得的胶原纤维出纤率高,纤维机械性好,纯度高,纤维长度较长,具有良好的可纺性。

16.优选的,所述步骤(3)中,等离子体处理采用所采用的等离子处理气氛为o2/co2混合气氛,o2流速1-2l/min,o2与co2流速之比为1:3-5;等离子体处理时间60-90s,等离子体处理温度为40-50℃。

17.本发明通过对纤维浆料进行等离子体处理,使得纤维浆料在成型网进行交织、结合的过程中,纤维之间结合更充分,而纤维间结合力的提高,缩小了交织成的胶原纤维网经、纬向的应力差,进而获得较为均匀的耐撕裂强度。同时,等离子体处理对纤维表面起到了改善的作用,增加了纤维表面的粗糙度和比表面积,从而获得更加平滑的产品表面,解决了长纤维制备再生皮时容易出现的皮革表面不平整的问题。

18.本发明在前期经过了等离子体处理,改善了产品的表面不平整,而水刺工艺采用400-500bar的高压水刺法,一方面提高了产品的强度,尤其是拉力和撕裂强度得到提高,另一方面,使获得的再生皮产品手感细腻、表面平滑,没有粗糙和凹凸不平的感觉。

19.优选的,所述基布层由无纺布和编织布复合而成。

20.优选的,所述胶原纤维复合基材还包括底布层,所述底布层设置于所述下胶原纤维层的底部,所述底布层与下胶原纤维层通过水刺连接,所述底布层的材料为编织布。

21.本发明的另一个目的通过下述技术方案实现:一种胶原纤维复合基材的制造工艺,包括如下步骤:

22.(1)将制备好的上胶原纤维浆料和下胶原纤维浆料通过湿法斜网成型制成上胶原纤维肧和下胶原纤维肧;

23.(2)纺制无纺布原料和编织布原料,将无纺布原料和编织布原料通过水刺法进行连接复合得到基布;

24.(3)将上胶原纤维肧、基布和下胶原纤维肧依次叠加,并通过水刺法进行复合,得到三明治结构的复合基材;

25.(4)将三明治结构的复合基材和以编织布为原料的底布进行水刺复合,得到进一步加强的复合基材;

26.(5)水刺后的复合基材依次通过轧干、圆网烘干和圆筒烘干,最后收卷,得到胶原纤维复合基材。

27.优选的,所述步骤(5)中,水刺后的复合基材先在皮革处理液中进行含浸处理,然后再通过轧干、圆网烘干和圆筒烘干,最后收卷,得到胶原纤维复合基材。

28.优选的,所述皮革处理液包括如下重量份的原料:聚二甲基硅氧烷10-20份、尼泊金乙酯钠2-6份、纳米载银磷酸锆2-4份、铜镍掺杂纳米氧化锌1-3份、羟乙基甲基季胺甲基硫酸盐3-5份、椰油酰胺丙基羟磺基甜菜碱1-2份、苯乙烯基苯酚聚氧乙烯醚0.5-1.5份、聚环氧乙烷脂肪酸酯0.5-1.5份、失水山梨糖脂肪酸酯0.4-0.8份和水40-60份。

29.本发明的皮革处理液用过采用聚二甲基硅氧烷,具有提高皮革光亮度以及柔软度的作用,通过采用尼泊金乙酯钠,具有增效防腐的作用,通过采用纳米载银磷酸锆,可以起到广谱抗菌的作用,通过采用铜镍掺杂纳米氧化锌,具有抑菌活性的金属离子掺杂的光触媒,能够增强皮革广谱长效的抗菌防霉抗病毒性能,通过采用三羟乙基甲基季胺甲基硫酸盐,可以起到抗静电的作用,通过采用椰油酰胺丙基羟磺基甜菜碱和苯乙烯基苯酚聚氧乙烯醚作为表面活性剂复配使用,可以起到润湿性能和增容的作用,通过采用聚环氧乙烷脂肪酸酯和失水山梨糖脂肪酸酯作为分散剂,可以提高皮革处理液的分散性能和稳定性能。

30.本发明的皮革处理液通过采用尼泊金乙酯钠、纳米载银磷酸锆和铜镍掺杂纳米氧化锌三者复配使用,具有协同作用,广谱抗菌效果好,对金黄色葡萄球菌、大肠杆菌、克莱伯氏菌、白色念珠菌和绿脓杆菌等均有较好的抑制作用,抑菌率可以达到99%以上,具有高效、广谱、持续性等特点,且无毒、无异味,对环境无影响。

31.本发明的皮革处理液通过采用上述原料,并严格控制各原料的重量配比,制得的皮革处理液具有广谱抗菌、防霉、防臭等功能,不仅可以防止皮革被微生物玷污、损伤和穿着舒适,还可以降低交叉感染,防止传播疾病,保证人体的安全健康;且还具有增亮、柔软和抗静电的作用,无毒环保。

32.本发明的还一个目的通过下述技术方案实现:一种胶原纤维复合基材的制造生产线,包括湿法斜网成型机、基布放卷机、基布皮带机、复合皮带机、水刺装置和烘干装置,所述湿法斜网成型机设有两台,所述基布放卷机位于基布皮带机的前端,两台湿法斜网成型机和基布皮带机的出料端汇合于复合皮带机上,所述水刺装置和烘干装置依次布置于复合皮带机的后端;

33.所述基布皮带机的出料端设有基布引料托辊,两台湿法斜网成型机一前一后布置于复合皮带机上方,前面一台湿法斜网成型机的出料端设有前胶原纤维引料托辊,后面一台湿法斜网成型机的出料端设有后胶原纤维引料托辊,所述基布引料托辊输出的基布夹设于前胶原纤维引料托辊和后胶原纤维引料托辊输出的基布之间;所述复合皮带机的上方设有复合引料托辊,所述基布引料托辊位于前胶原纤维引料托辊和后胶原纤维引料托辊的上方,所述复合引料托辊位于前胶原纤维引料托辊和后胶原纤维引料托辊的下方;

34.所述前胶原纤维引料托辊的前端和所述后胶原纤维引料托辊的顶部均设置有压辊,所述后胶原纤维引料托辊与所述复合引料托辊之间以及复合引料托辊的后端均设置有多缝抽吸辊。

35.优选的,所述水刺装置包括依次连接的夹持给料机、预刺水刺机、高压水刺机和修面水刺机;所述夹持给料机包括上给料机和下给料机,所述上给料机的输送带面和下给料机的输送带面的前端层锐角的夹角、后端相互贴合;

36.所述预刺水刺机包括挤压机构、预刺水刺头和预刺真空吸箱,所述挤压机构和预

刺水刺头交替布置,且每个预刺水刺头前均设有挤压机构,所述预刺水刺头垂直向下设置,所述预刺真空吸箱位于预刺水刺头的正下方,所述挤压机构包括上挤压托辊、下挤压托辊和驱动上挤压托辊上下移动的挤压气缸;所述高压水刺机包括高压水刺头、高压真空吸箱和高压水膜吸附箱,所述高压水刺头垂直向下设置,所述高压真空吸箱位于高压水刺头的正下方,所述高压水刺头和高压水膜吸附箱交替布置,所述高压水膜吸附箱上的真空除水辊与复合基材的上表面接触,以除去复合基材表面水膜;所述修面水刺机包括修面水刺头、修面真空吸箱和修面水膜吸附箱,所述修面水刺头垂直向下设置,所述修面真空吸箱位于修面水刺头的正下方,所述修面水刺头和修面水膜吸附箱交替布置,所述修面水膜吸附箱上的真空除水辊与复合基材的上表面接触,以除去复合基材表面水膜。

37.优选的,所述烘干装置包括依次连接的预轧干机、圆网烘干机和圆筒烘干机。

38.本发明的有益效果在于:本发明的胶原纤维复合基材通过采用胶原纤维制造而成,抗张强度高、耐磨性好,质地柔软、吸湿和吸油性效果好,且产品密度高,不会出现表层剥离、开裂的现象。

39.本发明的制造工艺通过将上胶原纤维层、基布层和下胶原纤维层进行叠加,再通过水刺工艺对其进行复合,使得胶原纤维交错,能有效提高复合基材的强度,特别适合用于鞋面等对强度要求较高的应用场景。

40.本发明的制造生产线通过在前胶原纤维引料托辊的前端和后胶原纤维引料托辊的顶部设置压辊,可以脱除胶原纤维之间的水分;通过在后胶原纤维引料托辊与复合引料托辊之间以及复合引料托辊的后端设置多缝抽吸辊,可以对复合基材进一步脱水,可以提高复合基材的拉力和撕裂强度,获得高克重、高质量的胶原纤维复合基材。

附图说明

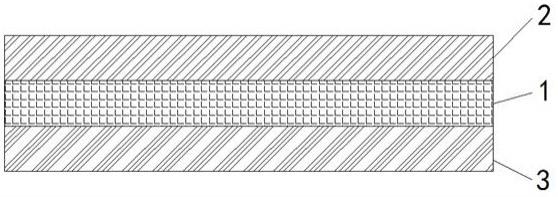

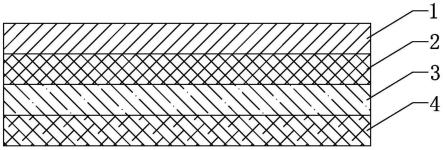

41.图1是本发明所述胶原纤维复合基材的局部剖视图;

42.图2是本发明所述湿法斜网成型机、基布放卷机、基布皮带机和复合皮带机的结构示意图。

43.图3为本发明所述水刺装置的结构示意图。

44.附图标记为:上胶原纤维层1、基布层2、下胶原纤维层3、底布层4、湿法斜网成型机5、前胶原纤维引料托辊51、后胶原纤维引料托辊52、压辊53、基布放卷机6、基布皮带机7、基布引料托辊71、复合皮带机8、复合引料托辊81、多缝抽吸辊82、夹持给料机91、上给料机911、下给料机912、预刺水刺机92、挤压机构921、预刺水刺头922、预刺真空吸箱923、高压水刺机93、高压水刺头931、高压真空吸箱932、高压水膜吸附箱933、修面水刺机94、修面水刺头941、修面真空吸箱942、修面水膜吸附箱943。

具体实施方式

45.为了便于本领域技术人员的理解,下面结合实施例及附图1-2对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

46.实施例1

47.见图1,一种胶原纤维复合基材,所述胶原纤维复合基材从上往下依次包括上胶原纤维层1、基布层2和下胶原纤维层3,所述上胶原纤维层1和基布层2之间、下胶原纤维层3和

基布层2之间均通过水刺进行连接,所述基布层2为无纺布或编织布的一种或两种。

48.所述上胶原纤维层1和下胶原纤维层3的原料由长度2-8mm的短胶原纤维与长度10-20cm的长胶原纤维以质量比90%:10%混合制得。

49.所述长胶原纤维的制备工艺包括如下步骤:

50.(1)脱脂软化:将蓝湿皮裁剪为长10-20cm的碎料,置于转鼓中,加入蓝湿皮碎料质量1.5倍的清水,使温度保持在40℃,按照蓝湿皮碎料重量计,先依次加入3%碳酸钠、2%三乙醇胺、0.5%氯化钠、0.5%壬基酚聚氧乙烯醚、0.1%辛基酚聚氧乙烯醚,保温30min后,再依次加入0.1%碱性蛋白酶、0.2%脂肪酶和0.05%淀粉酶,继续运行15min,得到脱脂软化料;

51.(2)挤压脱水:将脱脂软化料经挤压脱水至水分含量40%,得到半干料;

52.(3)等离子体处理:将脱水后的半干料采用等离子体设备进行等离子体处理;

53.(4)染色烘干:将经过等离子体处理的蓝湿皮在50℃进行染色,然后在60℃烘干至纤维含水量为10%,得到烘干后的纤维料;

54.(5)开松解纤:将烘干后的纤维料置于皮革纤维开松机中进行开松35min,然后送入梳理机梳理20min,获得单根纤维状态的长胶原纤维。

55.所述步骤(3)中,等离子体处理采用所采用的等离子处理气氛为o2/co2混合气氛,o2流速1l/min,o2与co2流速之比为1:3;等离子体处理时间60s,等离子体处理温度为40℃。

56.所述基布层2由无纺布和编织布复合而成。

57.所述胶原纤维复合基材还包括底布层4,所述底布层4设置于所述下胶原纤维层3的底部,所述底布层4与下胶原纤维层3通过水刺连接,所述底布层4的材料为编织布。

58.本发明的胶原纤维复合基材通过采用胶原纤维制造而成,抗张强度高,耐磨性能好,具有纤维柔软和吸湿等优良特性,且产品密度高,不会出现表层剥离、开裂的现象,抗张强度及耐撕强度与现有的人造革强度基本相同。

59.一种胶原纤维复合基材的制造工艺,包括如下步骤:

60.(1)将制备好的上胶原纤维浆料和下胶原纤维浆料通过湿法斜网成型制成上胶原纤维肧和下胶原纤维肧;

61.(2)纺制无纺布原料和编织布原料,将无纺布原料和编织布原料通过水刺法进行连接复合得到基布;

62.(3)将上胶原纤维肧、基布和下胶原纤维肧依次叠加,并通过水刺法进行复合,得到三明治结构的复合基材;

63.(4)将三明治结构的复合基材和以编织布为原料的底布进行水刺复合,得到进一步加强的复合基材;

64.(5)水刺后的复合基材依次通过轧干、圆网烘干和圆筒烘干,最后收卷,得到胶原纤维复合基材。

65.所述步骤(5)中,水刺后的复合基材先在皮革处理液中进行含浸处理,然后再通过轧干、圆网烘干和圆筒烘干,最后收卷,得到胶原纤维复合基材。

66.所述皮革处理液包括如下重量份的原料:聚二甲基硅氧烷10份、尼泊金乙酯钠2份、纳米载银磷酸锆2份、铜镍掺杂纳米氧化锌1份、三羟乙基甲基季胺甲基硫酸盐3份、椰油酰胺丙基羟磺基甜菜碱1份、苯乙烯基苯酚聚氧乙烯醚0.5份、聚环氧乙烷脂肪酸酯0.5份、

失水山梨糖脂肪酸酯0.4份和水40份。

67.本发明的制造工艺通过将上胶原纤维层1、基布层2和下胶原纤维层3进行叠加,再通过水刺工艺对其进行复合,使得胶原纤维交错,能有效提高复合基材的强度,特别适合用于鞋面等对强度要求较高的应用场景。

68.见图2-3,一种胶原纤维复合基材的制造生产线,包括湿法斜网成型机5、基布放卷机6、基布皮带机7、复合皮带机8、水刺装置和烘干装置,所述湿法斜网成型机5设有两台,所述基布放卷机6位于基布皮带机7的前端,两台湿法斜网成型机5和基布皮带机7的出料端汇合于复合皮带机8上,所述水刺装置和烘干装置依次布置于复合皮带机8的后端;

69.所述基布皮带机7的出料端设有基布引料托辊71,两台湿法斜网成型机5一前一后布置于复合皮带机8上方,前面一台湿法斜网成型机5的出料端设有前胶原纤维引料托辊51,后面一台湿法斜网成型机5的出料端设有后胶原纤维引料托辊52,所述基布引料托辊71输出的基布夹设于前胶原纤维引料托辊51和后胶原纤维引料托辊52输出的基布之间;所述复合皮带机8的上方设有复合引料托辊81,所述基布引料托辊71位于前胶原纤维引料托辊51和后胶原纤维引料托辊52的上方,所述复合引料托辊81位于前胶原纤维引料托辊51和后胶原纤维引料托辊52的下方;

70.所述前胶原纤维引料托辊51的前端和所述后胶原纤维引料托辊52的顶部均设置有压辊53,所述后胶原纤维引料托辊52与所述复合引料托辊81之间以及复合引料托辊81的后端均设置有多缝抽吸辊82。

71.所述水刺装置包括依次连接的夹持给料机91、预刺水刺机92、高压水刺机93和修面水刺机94;所述夹持给料机91包括上给料机911和下给料机912,所述上给料机911的输送带面和下给料机912的输送带面的前端层锐角的夹角、后端相互贴合;

72.所述预刺水刺机92包括挤压机构921、预刺水刺头922和预刺真空吸箱923,所述挤压机构921和预刺水刺头922交替布置,且每个预刺水刺头922前均设有挤压机构921,所述预刺水刺头922垂直向下设置,所述预刺真空吸箱923位于预刺水刺头922的正下方,所述挤压机构921包括上挤压托辊、下挤压托辊和驱动上挤压托辊上下移动的挤压气缸;所述高压水刺机93包括高压水刺头931、高压真空吸箱932和高压水膜吸附箱933,所述高压水刺头931垂直向下设置,所述高压真空吸箱932位于高压水刺头931的正下方,所述高压水刺头931和高压水膜吸附箱933交替布置,所述高压水膜吸附箱933上的真空除水辊与复合基材的上表面接触,以除去复合基材表面水膜;所述修面水刺机94包括修面水刺头941、修面真空吸箱942和修面水膜吸附箱943,所述修面水刺头941垂直向下设置,所述修面真空吸箱942位于修面水刺头941的正下方,所述修面水刺头941和修面水膜吸附箱943交替布置,所述修面水膜吸附箱943上的真空除水辊与复合基材的上表面接触,以除去复合基材表面水膜。

73.所述烘干装置包括依次连接的预轧干机、圆网烘干机和圆筒烘干机。

74.采用上述制造生产线生产胶原纤维复合基材,包括以下步骤:

75.步骤a、胶原纤维浆料通过湿法斜网成型机5制成胶原纤维料;

76.步骤b、预制的无纺布或编织布通过基布放卷机6放卷;

77.步骤c、1)、当生产二层防胶原纤维料时,基布通过复合皮带机8输送至与其中一台湿法斜网成型机5产生的胶原纤维料进行叠加;2)、当生产三层防胶原纤维料时,基布通过

基布皮带机7输送,并夹设于两台湿法斜网成型机5产生的胶原纤维料之间,最终在复合皮带机8上叠加成三明治结构的复合基材;3)、当生产四层防胶原纤维料时,两层的基布分别通过基布皮带机7和复合皮带机8输送,其中一层基布夹设于两台湿法斜网成型机5产生的胶原纤维料之间,另一层基布布置于复合基材最低部,最终在复合皮带机8上叠加成四层结构的复合基材;

78.步骤d、复合基材依次通过夹持给料机91进入水刺装置,通过预刺水刺机92进行预先水刺定位,再通过高压水刺机93进行高压水刺复合,最后通过修面水刺机94进行修面,每次预先水刺定位时先通过加压机构921进行除水,每次高压水刺复合前先通过高压水膜吸附箱933除去水膜,每次修面前先通过修面水膜吸附箱943除去水膜,减小水刺阻力,提高水刺效果;

79.步骤e、水刺后的复合基材依次通过预轧干机轧干、圆网烘干机烘干以及圆筒烘干机烘干,最后经收卷机收卷,制得胶原纤维复合基材。

80.本发明的制造生产线通过在前胶原纤维引料托辊51的前端和后胶原纤维引料托辊52的顶部设置压辊53,可以脱除胶原纤维之间的水分;通过在后胶原纤维引料托辊52与复合引料托辊81之间以及复合引料托辊81的后端设置多缝抽吸辊82,可以对复合基材进一步脱水,可以提高复合基材的拉力和撕裂强度,获得高克重、高质量的胶原纤维复合基材。

81.本发明的制造生产线通过将高压水刺头931垂直向下设置,水刺复合效果好,可以提高胶原纤维复合基材的强度,尤其是拉力和撕裂强度得到提高,还可以使获得的胶原纤维复合基材手感细腻、表面平滑,没有粗糙和凹凸不平的感觉。

82.实施例2

83.本实施例与上述实施例1的不同之处在于:

84.所述上胶原纤维层1和下胶原纤维层3的原料由长度2-8mm的短胶原纤维与长度10-20cm的长胶原纤维以质量比92%:8%混合制得。

85.所述长胶原纤维的制备工艺包括如下步骤:

86.(1)脱脂软化:将蓝湿皮裁剪为长10-20cm的碎料,置于转鼓中,加入蓝湿皮碎料质量2倍的清水,使温度保持在42℃,按照蓝湿皮碎料重量计,先依次加入4%碳酸钠、3%三乙醇胺、0.8%氯化钠、1.0%壬基酚聚氧乙烯醚、0.3%辛基酚聚氧乙烯醚,保温45min后,再依次加入0.15%碱性蛋白酶、0.3%脂肪酶和0.2%淀粉酶,继续运行20min,得到脱脂软化料;

87.(2)挤压脱水:将脱脂软化料经挤压脱水至水分含量45%,得到半干料;

88.(3)等离子体处理:将脱水后的半干料采用等离子体设备进行等离子体处理;

89.(4)染色烘干:将经过等离子体处理的蓝湿皮在55℃进行染色,然后在55℃烘干至纤维含水量为15%,得到烘干后的纤维料;

90.(5)开松解纤:将烘干后的纤维料置于皮革纤维开松机中进行开松40min,然后送入梳理机梳理25min,获得单根纤维状态的长胶原纤维。

91.所述步骤(3)中,等离子体处理采用所采用的等离子处理气氛为o2/co2混合气氛,o2流速1.5l/min,o2与co2流速之比为1:4;等离子体处理时间75s,等离子体处理温度为45℃。

92.所述皮革处理液包括如下重量份的原料:聚二甲基硅氧烷15份、尼泊金乙酯钠4份、纳米载银磷酸锆3份、铜镍掺杂纳米氧化锌2份、三羟乙基甲基季胺甲基硫酸盐4份、椰油

酰胺丙基羟磺基甜菜碱1.5份、苯乙烯基苯酚聚氧乙烯醚1.0份、聚环氧乙烷脂肪酸酯1.0份、失水山梨糖脂肪酸酯0.6份和水50份。

93.实施例3

94.本实施例与上述实施例1的不同之处在于:

95.所述上胶原纤维层1和下胶原纤维层3的原料由长度2-8mm的短胶原纤维与长度10-20cm的长胶原纤维以质量比95%:5%混合制得。

96.所述长胶原纤维的制备工艺包括如下步骤:

97.(1)脱脂软化:将蓝湿皮裁剪为长10-20cm的碎料,置于转鼓中,加入蓝湿皮碎料质量2.5倍的清水,使温度保持在45℃,按照蓝湿皮碎料重量计,先依次加入5%碳酸钠、4%三乙醇胺、1.0%氯化钠、1.5%壬基酚聚氧乙烯醚、0.5%辛基酚聚氧乙烯醚,保温60min后,再依次加入0.2%碱性蛋白酶、0.4%脂肪酶和0.15%淀粉酶,继续运行25min,得到脱脂软化料;

98.(2)挤压脱水:将脱脂软化料经挤压脱水至水分含量50%,得到半干料;

99.(3)等离子体处理:将脱水后的半干料采用等离子体设备进行等离子体处理;

100.(4)染色烘干:将经过等离子体处理的蓝湿皮在60℃进行染色,然后在50℃烘干至纤维含水量为20%,得到烘干后的纤维料;

101.(5)开松解纤:将烘干后的纤维料置于皮革纤维开松机中进行开松45min,然后送入梳理机梳理30min,获得单根纤维状态的长胶原纤维。

102.所述步骤(3)中,等离子体处理采用所采用的等离子处理气氛为o2/co2混合气氛,o2流速2l/min,o2与co2流速之比为1:5;等离子体处理时间90s,等离子体处理温度为50℃。

103.所述皮革处理液包括如下重量份的原料:聚二甲基硅氧烷20份、尼泊金乙酯钠6份、纳米载银磷酸锆4份、铜镍掺杂纳米氧化锌3份、三羟乙基甲基季胺甲基硫酸盐5份、椰油酰胺丙基羟磺基甜菜碱2份、苯乙烯基苯酚聚氧乙烯醚1.5份、聚环氧乙烷脂肪酸酯1.5份、失水山梨糖脂肪酸酯0.8份和水60份。

104.通过本发明的制造生产线及制造工艺制得的胶原纤维复合基材的每平方米克重可以达到600-800g,产品密度高,横向抗张强度可以达到15.5-17.3kn/m,纵向抗张强度可以达到15.8-17.6kn/m,抗张强度高,耐摩擦色牢度可以达到5级,耐磨性好,且质地柔软、吸湿和吸油性效果好。

105.对比例1

106.对比例1与实施例1的不同之处在于:所述皮革处理液不添加纳米载银磷酸锆和铜镍掺杂纳米氧化锌,即只采用尼泊金乙酯钠作为抗菌剂。

107.对比例2

108.对比例2与实施例1的不同之处在于:所述皮革处理液不添加铜镍掺杂纳米氧化锌,即只采用尼泊金乙酯钠和纳米载银磷酸锆作为抗菌剂。

109.对比例3

110.对比例3与实施例1的不同之处在于:所述皮革处理液不添加纳米载银磷酸锆,即只采用尼泊金乙酯钠和铜镍掺杂纳米氧化锌作为抗菌剂。

111.将实施例1-3以及对比例1-3制备的胶原纤维复合基材的抑菌性测试依照gb/t20944.3-2008的标准进行检测,实验方法为震荡法。实验结果如下表所示:

[0112][0113]

从上表可以看出,本发明的胶原纤维复合基材通过采用皮革处理液进行含浸处理,由于皮革处理液中尼泊金乙酯钠、纳米载银磷酸锆和铜镍掺杂纳米氧化锌三者的协同作用,处理后的基材对金黄色葡萄球菌、大肠杆菌、克莱伯氏菌、白色念珠菌和绿脓杆菌等均有较好的抑制作用,抑菌率可以达到99%以上,具有高效、广谱、持续性等特点,且无毒、无异味,对环境无影响。

[0114]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。