1.本发明属于强力交叉膜的交叉复合设备领域,尤其涉及一种强力交叉膜的交叉复合设备及其加工方法。

背景技术:

2.强力交叉膜是由两张或多张单轴取向的薄膜交叉复合而成,相比于普通的吹膜产品、双向拉伸薄膜具有更高的强度、韧性、耐撕裂性能和尺寸稳定性,被广泛应用于标签膜、包装膜以及防水卷材等领域。

3.目前在交叉膜的生产中,仍然会出现褶皱、空鼓、气泡等缺陷,这些缺陷通常是在强力交叉膜小形变条件下产生,严重影响强力交叉膜的使用性能。

4.因此,现在急需一种能够将两层交叉膜进行加压层叠完成交叉复合并防粘结的强力交叉膜的交叉复合设备及其加工方法。

技术实现要素:

5.本发明的目的是针对现有中技术存在的上述问题,提出了一种能够将两层交叉膜进行加压层叠完成交叉复合并防粘结的强力交叉膜的交叉复合设备及其加工方法。

6.为了实现上述目的,本发明采用以下技术方案:一种强力交叉膜的交叉复合设备,包括机体,所述机体顶部转动设有复合轮,所述复合轮两侧分别转动设有压紧轮,所述压紧轮与复合轮之间挤压设有交叉膜,所述复合轮一端外部固定套设有第二带轮,所述机体靠近第二带轮一侧固设有电机,所述电机输出端固设有第一带轮,所述第一带轮与第二带轮通过皮带连接传动,所述复合轮内部转动套设有鼓气轴,所述鼓气轴位于复合轮内部侧壁开有均匀开有多个通孔,所述鼓气轴贯穿伸出至复合轮外部,所述鼓气轴位于复合轮外部一端固设有鼓风机,所述鼓风机与机体固定连接,所述机体远离复合轮方向两侧分别固设有修膜箱,能够将两层交叉膜进行加压层叠完成交叉复合。

7.优选的,所述复合轮侧壁沿圆周面均匀开有多个通孔,所述复合轮侧壁通孔处滑动设有滑杆,所述滑杆远离鼓气轴一端固设有气塞,所述气塞与复合轮之间通过第一弹簧连接,所述滑杆远离气塞一端转动设有滚轮,所述滚轮两侧分别固设有侧架,所述侧架远离滑杆一端固设有小磁铁。

8.优选的,所述鼓气轴表面指向交叉膜与复合轮脱离接触处固设有连架杆,所述连架杆远离鼓气轴一端固设有大磁铁,能够在交叉膜与复合轮脱离接触时将粘结于复合轮表面的交叉膜进行吹气使其脱离,防止粘结导致交叉膜破损。

9.优选的,所述修膜箱内部转动设有传送带,所述传送带表面均匀开有多个通孔,所述修膜箱位于传送带内部靠近其上侧处固设有支撑板,所述支撑板均匀贯穿开有多个通孔,所述修膜箱顶部固设有气道,所述气道靠近传送带一端固设有气缸,所述气缸与传送带之间存在微小间隙。

10.优选的,所述气缸内部滑动设有第一活塞,所述第一活塞远离气缸一端滑动套设

有滑动套,所述滑动套远离第一活塞一端固设有卡杆,所述卡杆与修膜箱贯穿滑动接触,所述滑动套与修膜箱之间通过第三弹簧连接。

11.优选的,所述滑动套内部滑动设有第二活塞,所述第二活塞与滑动套之间通过第二弹簧连接,所述滑动套内部两侧壁分别滑动设有第二卡销,所述第二卡销与滑动套之间通过第六弹簧连接,所述滑动套底部与第二卡销对应处滑动设有第二顶杆,所述第二顶杆贯穿伸出至滑动套外部。

12.优选的,所述卡杆内部密封滑动设有阻尼活塞,所述阻尼活塞与卡杆之间通过第五弹簧连接,所述阻尼活塞靠近第五弹簧一侧固设有第一顶杆,所述卡杆内部远离滑动套一端滑动设有第一卡销,所述第一卡销与卡杆之间通过第四弹簧连接,所述修膜箱位于卡杆一侧开有与第一卡销对应的卡槽。

13.优选的,所述滑动套一侧固设有支架,所述支架远离滑动套一端转动设有胶带,所述胶带外部转动设有转动壳,所述转动壳靠近气缸一端呈尖锥状,所述转动壳外部固设有半齿环,所述支架远离滑动套方向固设有齿条,所述半齿环与齿条啮合接触,能够检测复合后的交叉膜边缘完整度,将破损的交叉膜边缘处及时用胶带进行修补并标记,防止裂痕在生产过程中进一步加大造成损坏率增加,后期由人工对胶带标记处进行裁剪处理。

14.此外,本发明在此还提供一种强力交叉膜的交叉复合加工方法,包括以下步骤:

15.s1:将两层不同向的交叉膜安放并夹于复合轮与两侧压紧轮之间。

16.s2:电机启动带动复合轮转动,通过与两侧的压紧轮挤压滚动将两层不同向的交叉膜进行加压层叠使其交叉复合。

17.s3:鼓风机启动对复合轮内部吹气,在完成交叉复合后的交叉膜与复合轮脱离接触时对脱离处进行吹气防止交叉膜与复合轮表面粘结导致交叉膜破损。

18.s4:完成复合后的交叉膜进入修膜箱内部进行边缘破损检测,如有破损,利用气压变化作为触发动力将胶带贴于边缘破损处进行修补于标记,防止裂痕加大并便于后期人工操作。

19.有益效果

20.本发明通过改进在此提供一种强力交叉膜的交叉复合设备,与现有技术相比,具有如下改进及优点:

21.1.通过设置压紧轮和复合轮,能够将两层交叉膜进行加压层叠完成交叉复合。

22.2.通过设置大磁铁和小磁铁,能够在交叉膜与复合轮脱离接触时将粘结于复合轮表面的交叉膜进行吹气使其脱离,防止粘结导致交叉膜破损。

23.3.通过设置齿条与半齿环,能够检测复合后的交叉膜边缘完整度,将破损的交叉膜边缘处及时用胶带进行修补并标记,防止裂痕在生产过程中进一步加大造成损坏率增加,后期由人工对胶带标记处进行裁剪处理

附图说明

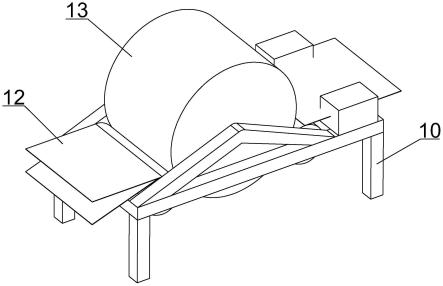

24.图1为本发明立体图;

25.图2为本发明右视图;

26.图3为图2中a-a处剖视图;

27.图4为图3中b-b处局部剖视图;

28.图5为图2中c-c处局部剖视图;

29.图6为图3中d处局部放大图;

30.图7为图5中e处局部放大图;

31.图8为图5中f处局部放大图。

32.图中:10、机体;11、压紧轮;12、交叉膜;13、复合轮;14、鼓气轴;15、连架杆;16、第一弹簧;17、滑杆;18、气塞;19、侧架;20、小磁铁;21、滚轮;22、大磁铁;23、鼓风机;24、电机;25、第一带轮;26、皮带;27、第二带轮;28、修膜箱;29、齿条;30、支架;31、胶带;32、转动壳;33、半齿环;34、传送带;35、支撑板;36、气缸;37、第一活塞;38、滑动套;39、第二弹簧;40、第三弹簧;41、卡杆;42、第四弹簧;43、第一卡销;44、第五弹簧;45、第一顶杆;46、阻尼活塞;47、第二活塞;48、第二卡销;49、第六弹簧;50、第二顶杆;51、气道。

具体实施方式

33.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

34.在本发明的描述中,需要说明的是,术语“内”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

35.结合图1-8,一种强力交叉膜的交叉复合设备,包括机体10,机体10顶部转动设有复合轮13,复合轮13两侧分别转动设有压紧轮11,压紧轮11与复合轮13之间挤压设有交叉膜12,复合轮13一端外部固定套设有第二带轮27,机体10靠近第二带轮27一侧固设有电机24,电机24输出端固设有第一带轮25,第一带轮25与第二带轮27通过皮带26连接传动,复合轮13内部转动套设有鼓气轴14,鼓气轴14位于复合轮13内部侧壁开有均匀开有多个通孔,鼓气轴14贯穿伸出至复合轮13外部,鼓气轴14位于复合轮13外部一端固设有鼓风机23,鼓风机23与机体10固定连接,机体10远离复合轮13方向两侧分别固设有修膜箱28,能够将两层交叉膜12进行加压层叠完成交叉复合。

36.进一步的,复合轮13侧壁沿圆周面均匀开有多个通孔,复合轮13侧壁通孔处滑动设有滑杆17,滑杆17远离鼓气轴14一端固设有气塞18,气塞18与复合轮13之间通过第一弹簧16连接,滑杆17远离气塞18一端转动设有滚轮21,滚轮21两侧分别固设有侧架19,侧架19远离滑杆17一端固设有小磁铁20。

37.进一步的,鼓气轴14表面指向交叉膜12与复合轮13脱离接触处固设有连架杆15,连架杆15远离鼓气轴14一端固设有大磁铁22,能够在交叉膜12与复合轮13脱离接触时将粘结于复合轮13表面的交叉膜12进行吹气使其脱离,防止粘结导致交叉膜12破损。

38.进一步的,修膜箱28内部转动设有传送带34,传送带34表面均匀开有多个通孔,修膜箱28位于传送带34内部靠近其上侧处固设有支撑板35,支撑板35均匀贯穿开有多个通孔,修膜箱28顶部固设有气道51,气道51靠近传送带34一端固设有气缸36,气缸36与传送带34之间存在微小间隙。

39.进一步的,气缸36内部滑动设有第一活塞37,第一活塞37远离气缸36一端滑动套

设有滑动套38,滑动套38远离第一活塞37一端固设有卡杆41,卡杆41与修膜箱28贯穿滑动接触,滑动套38与修膜箱28之间通过第三弹簧40连接。

40.进一步的,滑动套38内部滑动设有第二活塞47,第二活塞47与滑动套38之间通过第二弹簧39连接,滑动套38内部两侧壁分别滑动设有第二卡销48,第二卡销48与滑动套38之间通过第六弹簧49连接,滑动套38底部与第二卡销48对应处滑动设有第二顶杆50,第二顶杆50贯穿伸出至滑动套38外部。

41.进一步的,卡杆41内部密封滑动设有阻尼活塞46,阻尼活塞46与卡杆41之间通过第五弹簧44连接,阻尼活塞46靠近第五弹簧44一侧固设有第一顶杆45,卡杆41内部远离滑动套38一端滑动设有第一卡销43,第一卡销43与卡杆41之间通过第四弹簧42连接,修膜箱28位于卡杆41一侧开有与第一卡销43对应的卡槽。

42.进一步的,滑动套38一侧固设有支架30,支架30远离滑动套38一端转动设有胶带31,胶带31外部转动设有转动壳32,转动壳32靠近气缸36一端呈尖锥状,转动壳32外部固设有半齿环33,支架30远离滑动套38方向固设有齿条29,半齿环33与齿条29啮合接触,能够检测复合后的交叉膜12边缘完整度,将破损的交叉膜12边缘处及时用胶带进行修补并标记,防止裂痕在生产过程中进一步加大造成损坏率增加,后期由人工对胶带标记处进行裁剪处理。

43.此外,本发明在此还提供一种强力交叉膜的交叉复合加工方法,包括以下步骤:

44.s1:将两层不同向的交叉膜12安放并夹于复合轮13与两侧压紧轮11之间。

45.s2:电机24启动带动复合轮13转动,通过与两侧的压紧轮11挤压滚动将两层不同向的交叉膜12进行加压层叠使其交叉复合。

46.s3:鼓风机23启动对复合轮13内部吹气,在完成交叉复合后的交叉膜12与复合轮13脱离接触时对脱离处进行吹气防止交叉膜12与复合轮13表面粘结导致交叉膜12破损。

47.s4:完成复合后的交叉膜12进入修膜箱28内部进行边缘破损检测,如有破损,利用气压变化作为触发动力将胶带31贴于边缘破损处进行修补于标记,防止裂痕加大并便于后期人工操作。

48.工作原理

49.强力交叉膜的交叉复合设备由静止状态下开始启动时,将两层不同向的交叉膜12安放并夹于复合轮13与两侧压紧轮11之间,电机24启动带动第一带轮25转动,第一带轮25通过皮带26带动第二带轮27转动,第二带轮27带动复合轮13转动,通过与两侧的压紧轮11挤压滚动将两层不同向的交叉膜12进行加压层叠使其交叉复合。

50.同时鼓风机23启动对复合轮13内部吹气,当滚轮21经过大磁铁22处时由于小磁铁20与大磁铁22间的吸引力,滑杆17面向大磁铁22方向移动,滚轮21与大磁铁22接触并滚动,气塞18将通孔打开,复合轮13内部的气体从通孔吹出对完成交叉复合后的交叉膜12吹气,防止交叉膜12与复合轮13表面粘结导致交叉膜12破损。

51.完成复合后的交叉膜12进入修膜箱28内部进行边缘破损检测。交叉膜12位于气缸36与传送带34之间移动,气道51处通入气体,正常没有破损时交叉膜12不透风,气缸36内部保持一定压力。

52.如果交叉膜12有破损,气缸36处短暂泄压,气体会从交叉膜12的破损处流向传送带34与支撑板35的通孔排出,第三弹簧40推动滑动套38、滑动套第一活塞37、第一活塞卡杆

41面向传送带34方向移动,滑动套38通过支架30带动胶带31移动,半齿环33与齿条29啮合转动,半齿环33带动转动壳32转动,胶带31接触交叉膜12进行修补标记,同时第二顶杆50撞击气缸36进而推动第二卡销48移动,第二卡销48与第一活塞37脱离接触,第一卡销43处卡于卡杆41一侧的卡槽处将卡杆41固定。

53.此时交叉膜12破损处已经过气缸36处,气缸36内部恢复压力,第一活塞37面向滑动套38方向移动,由于没有第二卡销48限位,第一活塞37与滑动套38相对滑动,第一活塞37推动第二活塞47移动,第二活塞47处压缩空气并推动阻尼活塞46阻尼滑动,阻尼活塞46阻尼滑动期间,胶带31正好完成对破损处的修补,阻尼活塞46推动第一顶杆45接触第一卡销43,第一顶杆45推动第一卡销43移动与修膜箱28脱离接触,在第二弹簧39的作用下滑动套38复位移动,第二卡销48弹出将第一活塞37限位,同时滑动套38带动支架30移动,半齿环33带动转动壳32复位转动,转动壳32尖锥处将胶带31与交叉膜12连接的胶带切断,完成破损处的修复标记。

54.以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。