1.本发明属于材料技术领域,具体涉及一种热压烧结和化学气相沉积相结合的石墨烯铜复合材料的制备方法。

背景技术:

2.纯金属一直被认为具有室温下最低的电导率,自约100年前首次正式记录铜的电导率以来,大量的对铜金属进行高度提炼的研究只提高了约3%的电导率,目前广泛推行的国际退火铜标准(iacs)记录纯铜室温下的电导率为5.8

×

107s/m,在金属中仅银的电导率优于铜(约108%iacs)但其成本过于高昂,因此铜基材料一直作为主要的导电材料进行服役。

3.为提高铜基材料的导电性,通过提高纯度、减少晶界和降低缺陷等制备高纯度铜的方法已经逐渐接近物理极限,成本显著提高,技术要求也越来越苛刻;而添加其他合金材料(如锡、稀土元素等),也多存在由于工艺不稳定或铜基体晶格畸变造成电导率下降的现象,存在一定的局限性;利用金属铜与新材料复合,制备超高导电铜基复合材料,吸引了广泛研究。

4.石墨烯是只有一个原子层厚度的二维材料,是目前已知的电学性能最优异的材料,以石墨烯作为增强体的铜基复合材料,是目前最有望实现超高电导率的一个体系,研究制备石墨烯增强的铜基复合材料对超高导电铜的发展具有重要社会价值和市场价值。

技术实现要素:

5.本发明提供一种石墨烯铜复合材料的制备方法,该方法制备的石墨烯铜复合材料,其电导率介于108%iacs和118%iacs之间,致密度≥99.8%,热导率达到400w/(m

·

k)。

6.一种石墨烯铜复合材料的制备方法,包括:

7.1)在热压腔室内,预置多层铜箔;

8.2)采用化学气相沉积(cvd)工艺,以甲烷作为碳源,在所述铜箔表面制备石墨烯薄膜,制成石墨烯铜原材料;

9.3)采用热压烧结工艺,将所述石墨烯铜原材料热压烧结成形,得到石墨烯铜复合材料。

10.具体地,所述制备方法还包括将所制成的具有多层结构的石墨烯铜复合材料进一步加工的步骤。具体可利用机械加工设备加工出符合要求尺寸和表面质量要求的成品。

11.具体地,控制铜箔与铜箔之间的间距在0.1-1mm之间。可利用工装夹具控制铜箔与铜箔之间的间距。研究发现,铜箔之间的间距控制在0.1-1mm之间。

12.具体地,所述铜箔的纯度≥99.9%,例如99.9%-99.9999%,具体例如99.9%、99.99%、99.999%、99.9999%。优选铜块的纯度≥99.99%,低纯度铜箔,杂质含量较高,不利于石墨烯的生长,并且杂质元素影响电子的输运,对于电导率的提升起到抑制作用。随着

铜箔的纯度提高,其相应的原材料成本也呈现指数级增加,为了满足实际生产需要,铜箔选用99.99%的纯度。其中99.99%纯度的铜块制备的石墨烯铜基复合材料,在性能上与纯度为99.999%的铜块,性能处于同一水平。

13.具体地,所述铜箔为取向(111)的压延铜箔,取向为(111)时,石墨烯的生长质量最优,褶皱最小,电性能最高。

14.具体地,所述铜箔的厚度为15-25μm,铜箔厚度低于15μm时,铜箔强度不够,容易产生变形和褶皱,不利于石墨烯的沉积和压制成型,铜箔厚度高于25μm时,随着铜箔厚度的增加,石墨烯的掺杂比例随之降低,对于制备样品的电性能增幅变小。

15.具体地,在沉积石墨烯薄膜之前还包括对所述铜箔进行氢气还原处理,去除表面吸附的气体和氧化层的步骤。

16.具体地,所述铜箔的上、下面安装有钼合金压头。钼合金弹性模量高,热导率高,在压制过程中容易控制铜箔的形变。

17.具体地,所述气相沉积的温度为950℃-1020℃。具体地,所述铜箔上下两面均沉积有石墨烯,制备的石墨烯薄膜的层数可选为1-5层,例如1层、2层、3层、4层、5层受制于制备技术,石墨烯材料层数越少,制备技术和设备要求越高,相应的成本也就越高。由材料性质决定,石墨层数少于5层,仍具备三维石墨不同的电子结构。单层石墨烯性能优异但会产生褶皱,褶皱会破坏石墨烯六边型对称晶格结构,产生长程散射势垒导致电阻增加,因此制备过程对于石墨烯层数的调控显得极为重要。本制备方法中石墨烯层数的等级分为,单层石墨烯(1层),双层石墨烯(2层)和多层石墨烯(3层、4层和5层)。

18.具体地,所述热压烧结的热压气氛为高真空,达到5.5

×

10-3

pa以上,热压温度为850℃-1050℃,压力为20mpa-60mpa,例如25mpa-40mpa。

19.具体地,所述石墨烯铜复合材料的总层数为10-1000层,具体例如10层、20层、30层、50层、100层、200层、300层、400层、500层、600层、800层、900层、1000层。应用目标产品的厚度决定了石墨烯铜复合材料的总层数。由于层数的不同,石墨烯的占比也不一样,依据电性能的测试结果,当石墨烯层数从10层、50层、100层,电导率会有一个小幅度的升高,从108%iacs提升到112%iacs,当总层数大于200层后,电导率随着层数的变化趋于一致。

20.所述总层数是指所有铜薄膜的层数和石墨烯薄膜的层数。

21.具体地,所述制备方法中制备石墨烯薄膜的操作及热压烧结的操作在在同一腔室内进行。这样可以避免石墨烯薄膜的转移过程中,杂质元素的引入和机械应力的破坏,保证了石墨烯薄膜在铜基体中的完整性和均匀性。

22.本发明还包括上述方法制备的石墨烯铜复合材料。该材料可代替传统铜材料或者银材料,在超级电容器或者电机驱动装置中应用,起到提高效能、降低温升等作用。

23.本发明具有以下技术效果至少之一:

24.(1)本发明中,制备过程工艺简单、重复性好,利于工业化大规模生产。通过的不同层数的实验,得到了界面结合效果良好的石墨烯铜复合材料,提高了材料的电导率,在平板变压器的应用过程中,降低了温升,提高了效率。

25.(2)本发明中,两种材料在同一腔室内进行石墨烯薄膜的制备和热压烧结原料的成形,避免了石墨烯薄膜的转移过程中,杂质元素的引入和机械应力的破坏,保证了石墨烯薄膜在铜基体中的完整性和均匀性。

附图说明

26.图1本发明实施例制备石墨烯铜复合材料所有设备的结构示意图。

27.图2本发明实施例制备的石墨烯铜复合材料的实物照片。

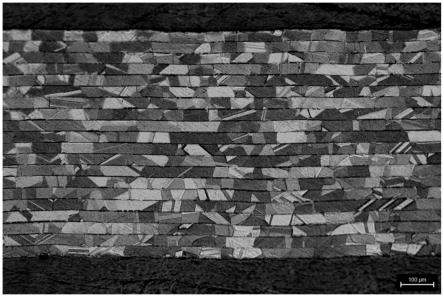

28.图3本发明实施例5制备的石墨烯铜复合材料的显微结构照片。

具体实施方式

29.下面结合实例对本发明作详细说明,但是本发明的保护范围不仅限于下述的实施例。

30.以下实施例石墨烯铜复合材料可使用图1所示的设备制备。图1中,1:上压头;2:下压头;3:压制系统;4:石墨烯薄膜沉积区;5:高纯铜箔;6:铜箔夹具。

31.以下实施例石墨烯铜复合材料的制备方法具体为:

32.本发明采用如下技术方案:

33.步骤a:装料,在热压腔室内,预置多层铜箔,利用工装夹具控制铜箔与铜箔之间的间距,间距控制在0.1-1mm之间;铜箔的厚度为25μm;

34.步骤b:cvd工艺,甲烷作为碳源,在步骤a预置的铜箔表面制备石墨烯薄膜;

35.步骤c:热压烧结,多层铜箔的上、下面安装有钼合金压头,利用步骤b制备的石墨烯铜原材料,热压烧结成形,得到石墨烯铜复合材料;

36.进一步加工,制成20mm(长)

×

20mm(宽)

×

1mm(高)。

37.图2为实施例制备的石墨烯/铜复合材料照片,其中编号1-14分别对应实施例1-14。

38.图3是本发明实施例5制备石墨烯/铜复合材料的显微结构照片。

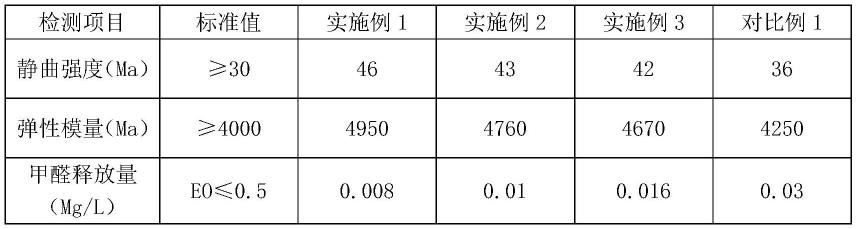

39.表1列出了实施例1-14的原料组成、制备工艺参数及制品性能参数。

40.石墨烯作为导电增强体材料,与铜材料产生复合效应和协同效应,达到提升电导率的效果。实施例1和对比例2的结果可以表明,添加石墨烯后,铜基复合材料的电性能从100%iacs提高到106%iacs,温升降低,效率提高。

41.其中实施例2和实施例11的对比发现,石墨烯的层数超过5层之后,石墨烯的性质发生变化,会以游离碳的形式存在于铜基体中,相当于杂质元素的存在,进而产生晶格缺陷,导致电导率的降低。

42.实施例11、12、13对比结果可以看出,随着原料纯度的提高,电性能提高;

43.实施例2、3、4对比结果可以看出,热压温度的提高,可以提高铜与石墨烯的复合效果,提高电导率。

44.应用验证,进行石墨烯改性金属材料平板变压器测试,测试结果见表1。

45.热导率测试按照gb/t22588-2008进行;抗拉强度测试按照gb/t228.1-2010进行;电导率测试按照t/cstm 00591-2022进行;效率测试按照“gb/18613-2016中小型三相异步电动机能效限定值及能效等级”进行;温升试验,测试条件:电压440v,电流38a,频率60hz,室温20℃,检测定子绕组温升。

46.结果表明,温升降低了2.4℃,效率提高了2.8%。

[0047][0048]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因

此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。