1.本发明涉及微孔光学元件技术领域,具体而言涉及一种用于中子聚焦的辐射状光学系统及其制备方法

背景技术:

2.中子的波长和凝聚态物质的原子及分子之间间距在同一个数量级,能量与原子分子的热运动能量相当,可以利用冷热中子这种特性和独特优势开展物质在特殊环境的中子散射研究,从原子层面准确获取物质结构和微观特性信息。

3.在中子检测技术中,入射到被测样品表面的中子强度是一个很重要的物理量,高的中子强度可以极大的缩短测量时间,提高测量精度和时间分辨率。尤其在大分子生物学中,由于样品尺寸往往是毫米量级,造成入射到样品表面的中子强度很小,很难获得清晰的中子衍射图像。基于上述现象,在中子实验中需提高入射到样品表面的中子强度。目前提高中子强度主要有两种方法,一个是采用建立高亮度中子源,另一种是制造聚焦高中子通量的光学元件。建立高亮度中子源是投资量很大的一项工程,同时高亮度中子源的使用过程中其中子束流也存在需进行准直聚焦的用途,将高通量的中子束流聚焦到更小尺寸,以提高其束流增益,提升其检测精度。

4.对于中子聚焦来说,结合中子是中性粒子、各项同性的特点,研制其光学器件具有一定挑战性。目前对中子进行聚焦主要基于三种原理:折射、衍射、反射。目前国际通用主要采用中子导管、中子超镜进行中子传导及聚焦。

5.中子超镜技术是基于一种膜层技术进行中子全反射聚焦传导的,在基底表面镍元素膜层以实现提升全反射临界角及反射效率,该类光学器件应用广泛。但中子束相对x射线来说,其强度较低且具有较大的发散度。

6.在实际聚焦过程中,中子发散度及光束尺寸大,相应的中子超镜存在一定的限制,降低其中子聚焦传输效率。

技术实现要素:

7.鉴于现有技术存在的缺陷,本发明的目的在于提供一种用于中子聚焦的辐射状光学元件的制备方法,包括:

8.步骤1、基于微孔制造技术制备扇形辐射状微孔光学元件;

9.步骤2、将辐射状微孔光学元件进行膜层镀制;

10.步骤3、将镀膜后的扇形辐射状微孔光学元件组装成聚焦系统。

11.其中,所述步骤2中的膜层镀制包括:

12.镀制两种元素a、b,依次叠加形成非周期厚度的abab

…

ab膜层结构,膜层总层数大于等于10层。所述元素a为ti,元素b为cu,形成ticuticu

…

ticu膜层结构,膜层总层数为10层。

13.其中,所述ticuticu

…

ticu膜层结构中,每一层ti膜的厚度在10-20nm,每一层cu

膜的厚度为60-100nm。

14.通过本发明的实施,基于辐射状微孔光学元件组装的聚焦镜头进行中子聚焦,实现大阵列大面积发散度中子的聚焦,提升中子聚焦能力及聚焦效率,可实现聚焦增益10倍以上的提高,极大提升聚焦中子束流强度,进而提升探测分辨率。

15.其中,结合非周期厚度的abab

…

ab膜层结构,即ticu叠层膜层结构,一方面其中一层起到反射和透过中子的作用,在下面一层则对中子不起作用,直接进行透过并且改变其角度,使得透过的中子入射到跟下一层的角度发生变化,适应于不同波长的中子的监测和响应,克服单一厚度的膜层带来的入射角度固定,从而导致只能对同一个波段的中子起作用的缺陷,通过本发明的实施例可增大反射角度,提高反射效率,使得更多中中子得到反射,进而进一步提高中子束流的增益,达到10倍以上。

16.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。另外,所要求保护的主题的所有组合都被视为本公开的发明主题的一部分。

17.结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

18.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

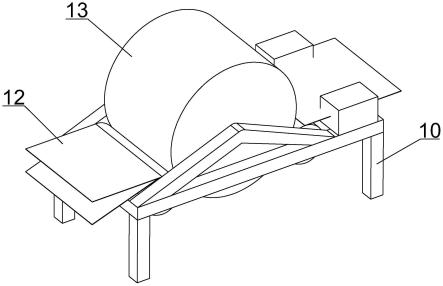

19.图1本发明的辐射状微孔光学元件的结构示意图。

20.图2为扇形内部复丝排列结构的结构示意图。

21.图3为环形聚焦镜头即聚焦系统的结构示意图。

具体实施方式

22.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

23.在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外,本发明公开的一些方面可以单独使用,或者与本发明公开的其他方面的任何适当组合来使用。

24.结合图1-3所示的公开的实施例,用于中子聚焦的辐射状光学元件的制备方法,包括以下步骤:

25.步骤1、基于微孔制造技术制备扇形辐射状微孔光学元件;

26.步骤2、将辐射状微孔光学元件进行膜层镀制;

27.步骤3、将镀膜后的扇形辐射状微孔光学元件组装成聚焦系统。

28.如图1所示的辐射状微孔光学元件的结构,该微孔光学元件为辐射状扇形,存在内外半径,内部微孔结构按照特定辐射状排列。

29.(1)采用微孔阵列技术进行结构制作

30.作为可选的实施例,采用微孔阵列技术制备扇形辐射状微孔光学元件,具体过程包括:

31.步骤1-1、采用具有方形截面的可腐蚀芯料和长方形皮料进行组合拼接,形成可拉制的特定形状的单丝棒,随后采用光纤拉制方法拉制出方形结构的单丝;

32.步骤1-2、将方形结构的单丝通过排列组合进行排棒,形成可拉制的方形截面的复丝棒,复丝棒内部由几百至几千根单丝组成;

33.步骤1-3、将复丝棒再通过光纤拉制方法进行拉制获得方形复丝,方形复丝内部由几十万根微孔组成,由此获得制作方形微孔结构;

34.步骤1-4、对方形复丝进行排列组合,基于辐射状结构的模具进行复丝排列,采取特定扇形角度进行弧形排列,形成辐射状扇形屏段;

35.步骤1-5、将排列好的辐射状扇形屏段进行热融压成形,获得融压后的屏段;

36.步骤1-6、对融压后的屏段进行冷加工,按照特定厚度切片抛光同时保证斜切角,最终获得抛光后的扇形抛光片;

37.步骤1-7、采用化学腐蚀技术对微孔内部起支撑结构作用的芯料进行化学腐蚀去除,获得微孔结构的扇形平片;

38.步骤1-8、对扇形平片进行球面成形,将扇形平片按照同心圆方式进行排列放置在球面成形凹模上,升温至可变形温度对模具进行压力操作,实现球面成形,获得具有一定曲率半径的球面扇形片。

39.其中,步骤1-8中,曲率半径范围为600mm-4000mm。

40.(2)采用原子沉积技术进行镍膜层镀制

41.其中,在步骤2中,膜层镀制包括:

42.镀制两种元素a、b,依次叠加形成非周期厚度的abab

…

ab膜层结构,膜层总层数大于等于10层。

43.优选的实施例中,述元素a为ti,元素b为cu,形成ticuticu

…

ticu膜层结构,膜层总层数为10层。

44.优选的实施例中,前述的ticuticu

…

ticu膜层结构中,每一层ti膜的厚度在10-20nm,每一层cu膜的厚度为60-100nm。

45.作为可选的实施例,在步骤2中,采用原子沉积技术进行层镀制,具体工艺包括:

46.ti膜层镀制具体步骤为:以原子沉积技术进行镀制,前驱体为ticl4、水和氢气,工艺反应腔体真空度为10pa;反应前的前驱体源瓶加热温度200℃,管路加热温度270℃;先充入ticl4沉积在扇形辐射状微孔光学元件基体上,同时采用氩气对多余前驱体进行清扫;随后氢气以气态方式并以一定脉冲频率充入反应腔体带走气态的反应物;最后水吹入用于与钛进行原位还原反应,得到最终的钛膜;每个循环中ticl4的时间3s,水3s,氢气2s;在反应过程中,氩气的吹扫时间为每个循环4s;经过每次循环沉积钛元素,共需100-200个循环;

47.cu膜层镀制的具体步骤为:采用原子沉积技术进行膜层镀制,cucl、水和氢气作为前驱体,工艺反应腔体真空度为10pa;反应前,前驱体源瓶加热温度340℃,管路加热温度375℃;先充入cucl沉积在钛膜层上,同时采用氩气对多余前驱体进行清扫;随后水以气态方式并以一定脉冲频率充入反应腔体带走气态的反应物;最后氢气吹入用于与铜进行还原

反应,得到最终的铜膜;每个循环中cucl的时间4s,水3s,氢气4s;在反应过程中,氩气的吹扫时间为每个循环4s;经过每次循环沉积铜元素,共需300-400个循环。

48.在本发明的实施例中,ti膜以氧化钛形式存在,cu膜以氧化铜形式存在。

49.(3)聚焦系统的组装

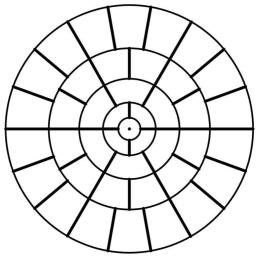

50.结合图3所示,采用自动光学装配技术进行多圈聚焦系统的装配。图3的示例中,聚焦系统以为四圈为例进行装配。每圈的光学器件尺寸不同,且只存在一层光学器件,最内圈光学器件尺寸小,实现中心区域很小的尺寸,避免中子光束的直通量干扰。

51.结合图2、3所示,组装成聚焦系统的过程采用多圈装配方式,每圈的扇形辐射状微孔光学元件的尺寸不同,且只存在一层扇形辐射状微孔光学元件,最内圈扇形辐射状微孔光学元件尺寸最小,朝向外围依次扩大扇形辐射状微孔光学元件的尺寸,避免中子光束的直通量干扰;多圈扇形辐射状微孔光学元件装配为一个整体光学聚焦系统。四圈扇形辐射状微孔光学元件装配为一个整体光学聚焦系统。

52.其中,装配过程中需保持高精度,扇形辐射状微孔光学元件与镜架之间完美贴合,扇形辐射状微孔光学元件与镜架之间通过胶水贴合,内外层之间的间隔大小为0.5mm,并装配时保证扇形辐射状微孔光学元件(即镜片)不出现明显变形。

53.由此获得的中子聚焦的辐射状光学元件,经过测试,其聚焦中子束流的增益达到10倍以上。

54.扇形微孔光学器件制作

55.以聚焦光学系统外圈扇形光学器件为实例进行具体阐述制作过程,实施具体方法如下:

56.以可腐蚀的硼酸盐玻璃作为微孔内部支撑材料即芯料,以铅硅酸盐玻璃为微孔内壁材料。

57.下面的材料尺寸就是配比,芯料和皮料是拼接在一起的。

58.芯料截面为正方形,尺寸为10*10mm,长度为1000mm。

59.皮料为长方体中空材料,采用冷加工精密抛光技术进行加工形成中空长方体管。芯料可直接套入进皮料管,皮料管内部尺寸与芯料尺寸相同,厚度为2mm。

60.将组合好的管棒进行光纤单丝拉制,拉制温度为700度,拉制成方形单丝,单丝尺寸为1mm,长度为1000mm。

61.将单丝进行复丝棒排列组合,排列为正方形界面,每排为35*35根单丝组成。排列好的复丝棒继续进行复丝拉制,设定拉丝参数拉制出方形复丝,复丝尺寸为0.9mm,长度为480mm。

62.将复丝进行扇形屏段排列组合,其屏段尺寸与成形后的扇形片尺寸相同。排列模具为扇形形状,外测弧长的半径为80mm,内部弧长的半径为5mm,角度为30度。

63.将排列好的扇形屏段取出放置进金属制的扇形融压成形模具,该模具可实现将扇形屏段完整封装为整体,其模具尺寸与扇形屏段尺寸相同,采用机械加压方式垂直向下加压,加压温度为600度,加压时间为2-3小时,冷却后取出融压成形好的屏段。

64.将扇形屏段进行冷加工切片,切片厚度为1mm,斜切角为1分,进行抛光工序,抛光后厚度为0.9mm。

65.对抛光后的扇形片进行化学腐蚀,采用酸碱交替(氢氧化钠和硝酸交替),取出通

道内部支撑的芯料;

66.对腐蚀后的扇形片进行球面成形,将6片同尺寸的扇形片放置进球面曲率半径的凹模上,凹模的球面曲率半径为2000mm,按照同圆心放置(扇形内弧与外弧为同一圆心)。再将凸模具放置上去,随后启动球面成形装置升温至可变形温度550度,保温5小时,加压使得扇形片贴合模具形成球面形状。冷却后取出。

67.基于聚焦系统的参数需求按照上述制备方法制作不同圈层的扇形片。

68.镀膜处理

69.对球面成形后的扇形片进行通道内壁镀膜操作,采用原子沉积方式按照前述实施例的工艺镀制金属膜层,为非周期性厚度的ticuticu

…

ticu膜层结构,膜层总层数为10层。每一层ti膜的厚度在10-20nm,每一层cu膜的厚度为60-100nm。

70.对镀制好的扇形片进行聚焦系统装配,聚焦系统一共划分为4大圈层,每一圈层的扇形片的参数相同,圈层从里到外镜片数量依次为:4、6、12、18,聚焦系统框架为航空高铝合金材质。

71.将扇形片按照同圆心依次进行装配,一共四圈,每圈的扇形片参数具体如下表所示。

72.聚焦系统各圈层物理参数

[0073][0074]

将辐射状光学系统应用于中子线站(或反应堆中子源),其较大的收集中子束流面积,可将发散度较大的大面积中子束流进行聚焦,将其会聚成一定尺寸的焦斑,会聚性能提高,聚焦增益提高,结合内壁通过镀制膜层,会聚更小焦斑,增益较高,增益为单位面积会聚中子数与不加光学系统直射中子数的比值。

[0075]

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。