1.本发明涉及湿磨机技术领域,尤其涉及一种智能化的稀土纳米级湿磨设备及其加工工艺。

背景技术:

2.湿磨是将物料加水粉磨成浆体的一种生产方法,湿磨的产品细度均匀、单位重量产品的能量消耗低、没有粉尘飞场、噪音较小,湿磨的主要作用是将配制成固定成分的粉末原料,通过该工艺过程使其具备有一定颗粒度、各组元均匀分布的混合料浆,磨机是物料被破碎之后,再进行粉碎,在粉碎的过程中加入一定的液体,湿磨机适用于粉磨各种矿石及其它物料,被广泛用于选矿,建材及化工等行业;由于稀土是生产芯片的重要原材料,而在对稀土进行加工处理时,需要对稀土进行非常精细的研磨,而现有的湿磨机均通过人工的方式对稀土的研磨过程进行检测和控制,这就使得设备受人员的限制而影响生产效率,并且不利于稀土湿磨质量的标准化控制,由此亟需一种智能化的稀土纳米级湿磨设备及其加工工艺。

技术实现要素:

3.本发明提出一种智能化的稀土纳米级湿磨设备及其加工工艺,以更加确切地解决人工控制的湿磨机工作效率的问题。

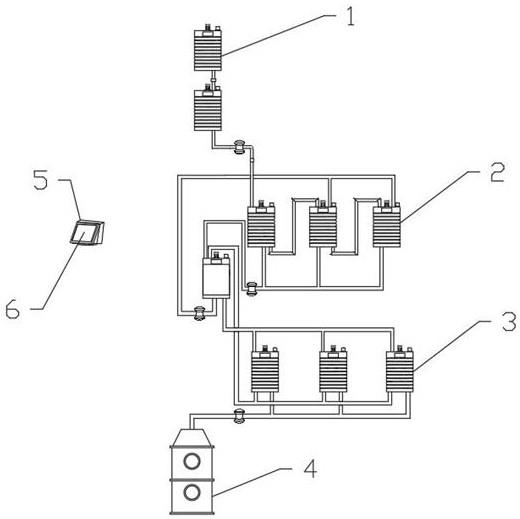

4.本发明通过以下技术方案实现的:本发明提出一种智能化的稀土纳米级湿磨设备,包括配料装置、磨料装置、储料装置、喷料装置、控制装置和显示屏,所述控制装置分别与所述配料装置、所述磨料装置、所述储料装置、所述喷料装置和所述显示屏电性连接,所述配料装置的出口端通过管道与所述磨料装置相连接,所述磨料装置和所述储料装置通过管道连接,所述喷料装置通过管道与所述储料装置连接,所述管道上设有气动隔膜泵和气动卡箍球阀,所述气动隔膜泵和所述气动卡箍球阀分别与所述控制装置电性连接,所述控制装置通过所述气动卡箍球阀控制物料在所述配料装置、所述磨料装置、所述储料装置和所述喷料装置之间流通,所述控制装置通过所述气动隔膜泵控制物料在所述管道中的移动,所述显示屏能够通过所述控制装置显示所述配料装置、所述磨料装置、所述储料装置和所述喷料装置的运行状态。

5.进一步的,所述配料装置包括配料罐、接料罐、振动筛、第一搅拌机和第二搅拌机,所述第一搅拌机位于所述配料罐中,所述第二搅拌机位于所述接料罐中,所述配料罐和所述接料罐之间通过管道相连接,所述振动筛位于所述配料罐的出口处;所述控制装置分别驱动所述第一搅拌机和所述第二搅拌机对物料进行搅拌,所述控制装置控制所述振动筛的启停,进而对所述配料罐流出的物料进行筛分。

6.进一步的,所述配料罐和所述接料罐内部均设有料位检测器,所述料位检测器与所述控制装置电性连接。

7.进一步的,所述磨料装置包括第一磨料罐、第二磨料罐、第三磨料罐和砂磨机,所

述第一磨料罐的进料口通过管道与所述配料装置相连接,所述第一磨料罐的出料口分别与所述第二磨料罐的进料口和所述砂磨机的进料口通过管道相连接,所述第二磨料罐的出料口与所述第三磨料罐的进料口和所述砂磨机的进料口通过管道相连接,所述第三磨料罐的出料口与所述砂磨机的进料口通过管道相连接,所述砂磨机的出料口分别与所述第一磨料罐、所述第二磨料罐和所述第三磨料罐通过管道相连接。

8.进一步的,所述砂磨机包括变频电机、雷达料位计和温度压力检测器,所述温度压力检测器和所述雷达料位计分别位于所述砂磨机的内侧壁上,所述变频电机、所述温度压力检测器和所述雷达料位计分别与所述控制装置电性连接,所述控制装置通过控制所述变频电机改变砂磨机的频率。

9.进一步的,所述储料装置包括第一储料罐、第二储料罐、第三储料罐和料位检测器,所述第一储料罐的进料口与所述第三磨料罐的出料口通过管道相连接,所述第一储料罐的出料口分别与所述第二储料罐的进料口和所述第三磨料罐的进料口通过管道相连接,所述第二储料罐的出料口分别与所述第三储料罐的进料口和所述第三磨料罐的进料口通过管道相连接,所述第三磨料罐的出料口与所述喷料装置通过管道连接,所述料位检测器分别位于所述第一储料罐、所述第二储料罐和所述第三储料罐内部,并且所述料位检测器与所述控制装置电性连接。

10.进一步的,所述第一储料罐、所述第二储料罐、所述第三储料罐、所述第一磨料罐、所述第二磨料罐和所述第三磨料罐内部均设有第三搅拌机和料位检测器,所述第三搅拌机和所述料位检测器分别与所述控制装置电性连接。

11.一种智能化的稀土纳米级湿磨设备的加工工艺,所述配料装置的加工工艺包括以下步骤:将原料以及定量液体从所述配料罐的进料口出导入所述配料罐的内部;所述控制装置驱动所述第一搅拌机开始对物料进行搅拌;当所述第一搅拌机运行了预设时间后,所述控制装置控制所述配料罐出料口处的所述气动卡箍球阀打开,将物料流出;当所述配料罐中的所述料位检测器检测到物料全部流出后,所述控制装置控制所述第一搅拌机停止转动;物料经过所述振动筛筛选,获取合格物料,所述合格物料经所述气动隔膜泵通过管道进入所述接料罐中;所述接料罐中的所述料位检测器检测到所述合格物料,控制装置开始驱动所述第二搅拌机开始搅拌。

12.进一步的,所述磨料装置的加工工艺包括以下步骤:所述控制装置控制所述第一磨料罐进料口处的所述气动卡箍球阀打开,物料进入所述磨料罐的内部;当所述第一磨料罐内的所述雷达料位计获取所述物料信息后,所述控制装置根据预设搅拌时间控制所述第三搅拌机对物料进行搅拌;所述控制装置获取所述第一磨料罐内部的温度压力信息,并根据预设的温度报警值和压力报警值进行对比;若所述温度压力信息超过所述温度报警值和所述压力报警值,则所述控制装置发

出报警信号;所述控制装置控制所述第一磨料罐的出料口处的所述气动卡箍球阀打开,所述气动隔膜泵控制物料流向所述所述第二磨料罐或所述砂磨机;所述第二磨料罐和所述第三磨料罐重复上述步骤,所述控制装置根据预设的重复次数发出提示信号。

13.进一步的,所述储料装置的加工工艺包括以下步骤:所述料位检测器获取物料进入所述第一储料罐内的信息后,所述控制装置驱动所述第三搅拌机开始对物料进行搅拌;当所述料位检测器检测到所述第一储料罐中的物料达到上限时,所述控制装置控制所述第一储料罐进料口处的所述气动卡箍球阀关闭;当所述第一储料罐内的物料搅拌完成后,所述控制装置控制所述第二储料罐进料口处的所述气动卡箍球阀打开,重复上述步骤直至所述第一储料罐、所述第二储料罐和所述第三储料罐装满。

14.本发明的有益效果:采用智能化的控制装置,并结合气动卡箍球阀、温度压力检测器和料位检测器对物料的状态进行检测,能够实现多种不同工艺稀土纳米级产品的智能化生产,从而实现物料的自动化的流通和加工,提高了生产效率。

附图说明

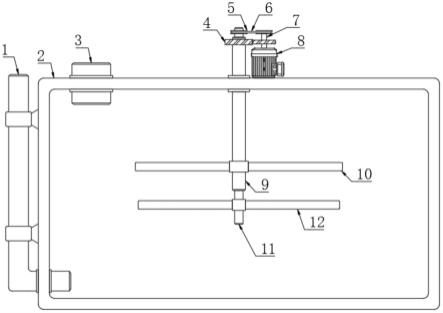

15.图1为本发明的一种智能化的稀土纳米级湿磨设备的结构示意图;图2为本发明的一种智能化的稀土纳米级湿磨设备配料装置的结构示意图;图3为本发明的一种智能化的稀土纳米级湿磨设备磨料装置的结构示意图;图4为本发明的一种智能化的稀土纳米级湿磨设备储料装置的结构示意图;图5为本发明的一种智能化的稀土纳米级湿磨设备第一磨料罐的结构示意图。

16.附图标记如下,配料装置1、磨料装置2、储料装置3、喷料装置4、控制装置5、显示屏6、气动隔膜泵7、气动卡箍球阀8、料位检测器9、配料罐11、接料罐12、振动筛13、第一搅拌机14、第二搅拌机15、第一磨料罐21、第二磨料罐22、第三磨料罐23、砂磨机24、变频电机241、雷达料位计242、温度压力检测器243、第一储料罐31、第二储料罐32、第三储料罐33和第三搅拌机34。

具体实施方式

17.为了更加清楚完整的说明本发明的技术方案,下面结合附图对本发明作进一步说明。

18.请参考图1-图5,本发明提出一种智能化的稀土纳米级湿磨设备,其特征在于,包括配料装置1、磨料装置2、储料装置3、喷料装置4、控制装置5和显示屏6,控制装置5分别与配料装置1、磨料装置2、储料装置3、喷料装置4和显示屏6电性连接,配料装置1的出口端通过管道与磨料装置2相连接,磨料装置2和储料装置3通过管道连接,喷料装置4通过管道与储料装置3连接,管道上设有气动隔膜泵7和气动卡箍球阀8,气动隔膜泵7和气动卡箍球阀8分别与控制装置5电性连接;

控制装置5通过气动卡箍球阀8控制物料在配料装置1、磨料装置2、储料装置3和喷料装置4之间流通,控制装置5通过气动隔膜泵7控制物料在管道中进行输送,显示屏6能够通过控制装置5显示配料装置1、磨料装置2、储料装置3和喷料装置4的运行状态,以便于使用者能够实时监控物料的运行状态。

19.在一个实施例中,配料装置1包括配料罐11、接料罐12、振动筛13、第一搅拌机14和第二搅拌机15,第一搅拌机14位于配料罐11中,第二搅拌机15位于接料罐12中,配料罐11和接料罐12之间通过管道相连接,振动筛13位于配料罐11的出口处,控制装置5分别驱动第一搅拌机14和第二搅拌机15对物料进行搅拌,控制装置5控制振动筛13的启停,进而对配料罐11流出的物料进行筛分,配料罐11和接料罐12内部均设有料位检测器9,料位检测器9与控制装置5电性连接。

20.在本实施方式中,配料装置1的加工工艺包括以下步骤:将原料以及定量液体从配料罐11的进料口出导入配料罐11的内部;控制装置5驱动第一搅拌机14开始对物料进行搅拌;当第一搅拌机14运行了预设时间后,控制装置5控制配料罐11出料口处的气动卡箍球阀8打开,将物料流出;当配料罐11中的料位检测器9检测到物料全部流出后,控制装置5控制第一搅拌机14停止转动;物料经过振动筛13筛选,获取合格物料,合格物料经气动隔膜泵7通过管道进入接料罐12中;接料罐12中的料位检测器9检测到合格物料,控制装置5开始驱动第二搅拌机15开始搅拌。

21.在具体实施时,当原料以及定量液体从配料罐11的进料口出导入配料罐11的内部,料位检测器9获取到原料以及定量液体的信息后,控制装置5驱动第一搅拌机14开始对物料进行搅拌,根据预设的时间搅拌时间进行搅拌,例如每隔500分钟配料运行240分钟,间隔时间和运行时间均可调,当第一搅拌机14运行了预设时间后,控制装置5控制第一搅拌机14停止运转,并且控制装置5控制配料罐11出料口处的气动卡箍球阀8打开将搅拌好的物料流出,并经过振动筛13筛选,获取合格物料,合格物料经气动隔膜泵7通过管道进入接料罐12中,接料罐12中的料位检测器9检测到合格物料,控制装置5开始驱动第二搅拌机15开始搅拌。

22.在一个实施例中,磨料装置2包括第一磨料罐21、第二磨料罐22、第三磨料罐23和砂磨机24,第一磨料罐21的进料口通过管道与配料装置1相连接,第一磨料罐21的出料口分别与第二磨料罐22的进料口和砂磨机24的进料口通过管道相连接,第二磨料罐22的出料口与第三磨料罐23的进料口和砂磨机24的进料口通过管道相连接,第三磨料罐23的出料口与砂磨机24的进料口通过管道相连接,砂磨机24的出料口分别与第一磨料罐21、第二磨料罐22和第三磨料罐23通过管道相连接,砂磨机24包括变频电机241、雷达料位计242和温度压力检测器243,温度压力检测器243和雷达料位计242分别位于砂磨机24的内侧壁上,变频电机241、温度压力检测器243和雷达料位计242分别与控制装置5电性连接,控制装置5通过控制变频电机241改变砂磨机24的频率。

23.在本实施方式中,磨料装置2的加工工艺包括以下步骤:

s1:控制装置5控制第一磨料罐21进料口处的气动卡箍球阀8打开,物料进入磨料罐的内部;s2:当第一磨料罐21内的雷达料位计242获取物料信息后,控制装置5根据预设搅拌时间控制第三搅拌机34对物料进行搅拌;s3:控制装置5获取第一磨料罐21内部的温度压力信息,并根据预设的温度报警值和压力报警值进行对比;s4:若温度压力信息超过温度报警值和压力报警值,则控制装置5发出报警信号;s5:控制装置5控制第一磨料罐21的出料口处的气动卡箍球阀8打开,气动隔膜泵7控制物料流向第二磨料罐22或砂磨机24;s6:第二磨料罐22和第三磨料罐23重复上述步骤,控制装置5根据预设的重复次数发出提示信号。

24.在具体实施时,控制装置5控制第一磨料罐21进料口处的气动卡箍球阀8打开,物料进入磨料罐的内部,当第一磨料罐21内的雷达料位计242获取物料信息后,控制装置5根据预设搅拌时间控制第三搅拌机34对物料进行搅拌,例如预设时间为2小时,即此时搅拌的物料搅拌均匀,控制装置5则控制第三搅拌机34对物料搅拌2小时,控制装置5获取第一磨料罐21内部的温度压力信息,并根据预设的温度报警值和压力报警值进行对比,若温度压力信息超过温度报警值和压力报警值,则控制装置5发出报警信号,例如,预设温度报警值为70度,预设的压力报警值为高2大气压,则当第一磨料罐21内的温度超过70度或压力高2大气压时,控制装置5则发出报警信号,预设的控制装置5控制第一磨料罐21的出料口处的气动卡箍球阀8打开,气动隔膜泵7控制物料流向第二磨料罐22或砂磨机24,例如,将不合格的物料流向砂磨机24,将合格的物料流向第二磨料罐22,第二磨料罐22和第三磨料罐23重复上述s1-s4的步骤,控制装置5根据预设的重复次数发出提示信号,例如,预设的重复次数为第1、4、6、8遍时需取样,则控制装置5在第1、4、6、8遍时发出取样信号,提示使用者对物料进行检测。

25.在一个实施例中,储料装置3包括第一储料罐31、第二储料罐32、第三储料罐33和料位检测器9,第一储料罐31的进料口与第三磨料罐23的出料口通过管道相连接,第一储料罐31的出料口分别与第二储料罐32的进料口和第三磨料罐23的进料口通过管道相连接,第二储料罐32的出料口分别与第三储料罐33的进料口和第三磨料罐23的进料口通过管道相连接,第三磨料罐23的出料口与喷料装置4通过管道连接,料位检测器9分别位于第一储料罐31、第二储料罐32和第三储料罐33内部,并且料位检测器9与控制装置5电性连接,第一储料罐31、第二储料罐32、第三储料罐33、第一磨料罐21、第二磨料罐22和第三磨料罐23内部均设有第三搅拌机34和料位检测器9,第三搅拌机34和料位检测器9分别与控制装置5电性连接。

26.在本实施方式中,储料装置3的加工工艺包括以下步骤:料位检测器9获取物料进入第一储料罐31内的信息后,控制装置5驱动第三搅拌机34开始对物料进行搅拌;当料位检测器9检测到第一储料罐31中的物料达到上限时,控制装置5控制第一储料罐31进料口处的气动卡箍球阀8关闭;当第一储料罐31内的物料搅拌完成后,控制装置5控制第二储料罐32进料口处的

气动卡箍球阀8打开,重复上述步骤直至第一储料罐31、第二储料罐32和第三储料罐33装满。

27.在具体实施时,控制装置5控制第一储料罐31进料口处的气动卡箍球阀8打开使得物料进入第一储料罐31内,料位检测器9获取物料进入第一储料罐31内的信息后,控制装置5驱动第三搅拌机34开始对物料进行搅拌,控制装置5可以根据预设的时间控制第三搅拌机34的运行时间,当料位检测器9检测到第一储料罐31中的物料达到上限时,控制装置5控制第一储料罐31进料口处的气动卡箍球阀8关闭,此时第一储料罐31中的物料装满,当第一储料罐31内的物料搅拌完成后,控制装置5控制第二储料罐32进料口处的气动卡箍球阀8打开,第二储料罐32和第三储料罐33均重复第一储料罐31的加工工艺方法直至第二储料罐32和第三储料罐33装满,当料位检测器9检测到第一储料罐31、第二储料罐32和第三储料罐33中的物料全部流出时,料位检测器9将信息反馈至控制装置5,控制装置5控制第三搅拌机34停止运转。

28.当然,本发明还可有其它多种实施方式,基于本实施方式,本领域的普通技术人员在没有做出任何创造性劳动的前提下所获得其他实施方式,都属于本发明所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。