1.本发明属于电池技术领域,具体涉及一种涂层及包括该涂层的隔膜和电池。

背景技术:

2.随着新能源汽车、5g移动通讯的快速发展,对锂离子电池性能提出了新的要求,高能量密度、高功率、快充长寿命电池需求越来越迫切。电池材料与技术面临新的挑战,传统的电池材料性能急需进一步提升与改善,电池设计进一步得到优化,以达到新的电池的性能要求。

3.对于高能量密度与倍率型快充锂离子电池,电池在充放电过程中,电极材料的膨胀与收缩将变得显著,而膨胀收缩将导致电极界面不稳定,电解液分布不均,局部出现贫液,长期循环后电池内部极片或者隔膜出现褶皱,电池鼓包、变形等问题。

技术实现要素:

4.为了解决上述这些问题,电池制造商通常在隔膜与极片之间涂覆一层具有界面粘接性的涂层,以稳定正负极相对应的界面,为电极膨胀收缩提供缓冲空间,以保障电池内部结构与外形尺寸稳定。

5.研究发现,通过检测隔膜的湿法粘接力可以对隔膜与正负极之间的粘接效果进行鉴别,从而可以根据湿法粘接力来提前识别隔膜与正负极之间的粘附力,预判隔膜是否能够满足电芯热压化成后的粘接要求,识别出电芯各主材之间的粘附力,进而在生产过程中选择具有特定湿法粘接力的隔膜制备电池,以获得硬度较好和性能较好的电池。如隔膜的湿法粘接力越大时,隔膜与正负极之间的粘接效果越好,隔膜和正负极之间的界面粘接性能越好,有利于电池循环性能的提升。

6.目前,隔膜表面涂层主要是将p(vdf-hfp)在溶剂中溶解后,经过微凹辊转移涂布到隔膜基材表面的方法获得的,该聚合物涂层表现出很大的静电吸附,且该聚合物涂层在电解液体系中的湿法粘接力太小,无法与正负极进行有效粘接,这造成电池内阻较高,导致锂离子迁移距离随着电池循环次数变多,极片厚度膨胀变大导致锂离子传送距离加大导致析锂或者黑斑,容量损失加大,随着黑斑或者析锂导致厚度膨胀变大,进一步恶化锂离子迁移距离,进一步加大析锂或者黑斑,如此恶性循环,严重影响了电池的循环性能,不利于隔膜的开发使用。

7.为了解决目前隔膜表面涂层与正负极之间的湿法粘接力过小导致的电池内阻增加过快、厚度膨胀过大、循环性能变差的问题,本发明提供了一种涂层及包括该涂层的隔膜和电池,所述涂层未经热压前表现出无粘接效果,经过热压后可以实现出很强的湿法粘接力,这使得所述隔膜在与正负极进行粘接作用时,能够表现出很好的粘接效果,使得锂离子迁移距离随着循环次数增加,减缓恶化趋势,减少甚至避免析锂与黑斑程度,进而改善电池的循环性能。

8.本发明的“湿法粘接力”指溶胀粘接力,亦即在电解液环境下隔膜表面涂层溶胀后

的粘附力。具体地,隔膜在电解液浸润下进行热压化成后测试隔膜与负极或者隔膜与正极之间的粘接力,在此文中隔膜与正极之间的湿法粘接力称为正极粘接力,隔膜与负极之间的湿法粘接力称为负极粘接力。

9.本发明目的是通过如下技术方案实现的:

10.一种涂层,所述涂层包括氢化苯乙烯-丁二烯嵌段共聚物(sebs)、氢化碳五树脂(c5)、氢化碳九树脂(c9)、苯乙烯-丁二烯-苯乙烯嵌段共聚物(sbs)、固体石蜡和助剂。

11.根据本发明的实施方式,所述涂层用于隔膜领域,优选为用于电池隔膜领域。

12.根据本发明的实施方式,所述涂层包括如下质量百分含量的各组分:

13.氢化苯乙烯-丁二烯嵌段共聚物(sebs):13-21%;

14.氢化碳五树脂(c5):7-13%;

15.氢化碳九树脂(c9):8-14%;

16.苯乙烯-丁二烯-苯乙烯嵌段共聚物(sbs):2-6%;

17.固体石蜡:1.3-2.1%;和

18.助剂:0.5-1.1%。

19.根据本发明的实施方式,所述涂层中氢化苯乙烯-丁二烯嵌段共聚物(sebs)的质量百分含量为:13%、14%、15%、16%、17%、18%、19%、20%或21%。

20.根据本发明的实施方式,所述涂层中氢化碳五树脂(c5)的质量百分含量为:7%、8%、9%、10%、11%、12%或13%。

21.根据本发明的实施方式,所述涂层中氢化碳九树脂(c9)的质量百分含量为:8%、9%、10%、11%、12%、13%或14%。

22.根据本发明的实施方式,所述涂层中苯乙烯-丁二烯-苯乙烯嵌段共聚物(sbs)的质量百分含量为:2%、3%、4%、5%或6%。

23.根据本发明的实施方式,所述涂层中固体石蜡的质量百分含量为:1.3%、1.4%、1.5%、1.6%、1.7%、1.8%、1.9%、2.0%或2.1%。

24.根据本发明的实施方式,所述涂层中助剂的质量百分含量为:0.5%、0.6%、0.7%、0.8%、0.9%、1.0%或1.1%。

25.根据本发明的实施方式,所述氢化苯乙烯-丁二烯嵌段共聚物的数均分子量为30万~50万;所述氢化苯乙烯-丁二烯嵌段共聚物的熔点为140~180℃,软化点为120~160℃;所述氢化苯乙烯-丁二烯嵌段共聚物的加氢度≥85%,优选为≥90%,如≥98%;所述氢化苯乙烯-丁二烯嵌段共聚物中苯乙烯和丁二烯的摩尔比为1~3:1,例如为1:1、1.2:1、1.5:1、1.8:1、2:1、2.2:1、2.5:1、2.8:1、3:1。

26.根据本发明的实施方式,所述氢化苯乙烯-丁二烯嵌段共聚物的引入可以使所述涂层具有优异的支撑稳定性以及优异的耐电解液的性质。当其在涂层中的含量超过21%时,由于sebs的骨架支撑结构过多,导致涂层粘接力下降。当其在涂层中的含量低于13%时,由于sebs偏少,导致骨架支撑结构太少,涂层太硬。

27.根据本发明的实施方式,所述氢化碳五树脂(c5)的数均分子量为300~3000;所述氢化碳五树脂(c5)的软化点为80~130℃,例如为80℃~85℃、85℃~90℃、90℃~95℃、95℃~100℃、100℃~105℃、105℃~110℃、110℃~115℃、115℃~120℃、120℃~125℃或125℃~130℃。

28.根据本发明的实施方式,所述氢化碳五树脂(c5)的主要链节为脂肪性结构,具有酸值低、混溶性好、耐水、耐乙醇和耐化学品腐蚀等特性。所述氢化碳五树脂为所述涂层提供了热粘接作用,其引入可以使得所述涂层具有高温下粘接的性质。当其在涂层中的含量超过13%时,由于骨架相对比例变小,树脂内聚力变弱,导致循环粘接力变弱,电芯厚度膨胀变大;当其在涂层中的含量低于7%时,由于树脂占比偏小,导致涂层不能发挥出很好的粘接作用。

29.根据本发明的实施方式,所述氢化碳九树脂(c9)的数均分子量为300~3000;所述氢化碳九树脂(c9)的软化点为90℃~150℃,例如为90℃~95℃、95℃~100℃、100℃~105℃、105℃~110℃、110℃~115℃、115℃~120℃、120℃~125℃、125℃~130℃、130℃~135℃、135℃~140℃、140℃~145℃或145℃~150℃。

30.根据本发明的实施方式,所述氢化碳九树脂(c9)的主要链节为脂肪性结构,具有酸值低、混溶性好、耐水、耐乙醇和耐化学品腐蚀等特性。所述氢化碳九树脂为所述涂层提供了热粘接作用,其引入可以使得所述涂层具有高温下粘接的性质,其含量超过14%时,由于骨架相对比例变小,树脂内聚力变弱,导致循环粘接力变弱,电芯厚度膨胀变大;当其含量低于8%时,由于树脂占比偏小,导致涂层不能发挥出很好的粘接作用。

31.根据本发明的实施方式,所述氢化碳五树脂(c5)和氢化碳九树脂(c9)的软化点不同。优选地,所述氢化碳五树脂(c5)的软化点低于所述氢化碳九树脂(c9)的软化点。添加软化点较低的c5可以增加隔膜和负极之间的湿法粘接力,添加软化点较高的c9可以增加粘接剂的强度,实现增硬补强的目的,并进一步提高粘接剂的可加工性。

32.根据本发明的实施方式,所述苯乙烯-丁二烯-苯乙烯嵌段共聚物的数均分子量为30万~40万;所述苯乙烯-丁二烯-苯乙烯嵌段共聚物的熔点为130~160℃,软化点为110~140℃;所述苯乙烯-丁二烯-苯乙烯嵌段共聚物中苯乙烯和丁二烯的摩尔比为1~3:1,例如为1:1、1.2:1、1.5:1、1.8:1、2:1、2.2:1、2.5:1、2.8:1、3:1。

33.根据本发明的实施方式,所述苯乙烯-丁二烯-苯乙烯嵌段共聚物为所述涂层提供了柔性支撑作用。

34.根据本发明的实施方式,所述固体石蜡为固态高级烷烃的混合物,主要成分的分子式为c

nh2n 2

,其中n=17~35。所述固体石蜡的主要组分为直链烷烃,还有少量带个别支链的烷烃和带长侧链的单环环烷烃;直链烷烃包括正二十二烷(c

22h46

)和正二十八烷(c

28h58

),所述固体石蜡的熔点为40℃~64℃。所述固体石蜡为所述涂层提供了常温无粘接性,高温有粘接性的特性。

35.根据本发明的实施方式,所述助剂包括防老剂。

36.根据本发明的实施方式,所述防老剂选自熔点大于等于84℃的防老剂;示例性地,选自巴斯夫的b125,其熔点约为118℃。

37.根据本发明的实施方式,所述氢化苯乙烯-丁二烯嵌段共聚物(sebs)、氢化碳五树脂(c5)、氢化碳九树脂(c9)、苯乙烯-丁二烯-苯乙烯嵌段共聚物(sbs)、固体石蜡均为本领域已知的方法制备得到。

38.本发明还提供上述涂层的制备方法,所述方法包括如下步骤:

39.将氢化苯乙烯-丁二烯嵌段共聚物(sebs)、氢化碳五树脂(c5)、氢化碳九树脂(c9)、苯乙烯-丁二烯-苯乙烯嵌段共聚物(sbs)、固体石蜡、助剂和有机溶剂混合,制备得到

浆料;经过涂布烘干形成所述涂层。

40.根据本发明的实施方式,所述有机溶剂选自甲苯、丙酮中的至少一种。

41.根据本发明的实施方式,所述有机溶剂的含量为混合浆料的40-69%。

42.根据本发明的实施方式,所述浆料的固含量约在30%~58%。

43.本发明还提供一种隔膜,所述隔膜包括上述的涂层。

44.根据本发明的实施方式,所述涂层的面密度为0.2~1.0g/m2,优选为0.4~0.8g/m2,如0.6g/m2。例如为0.2g/m2、0.3g/m2、0.4g/m2、0.5g/m2、0.6g/m2、0.7g/m2、0.8g/m2、0.9g/m2、1.0g/m2。

45.根据本发明的实施方式,所述隔膜包括隔膜基材和设置在隔膜基材至少一侧表面的涂层。

46.根据本发明的实施方式,所述隔膜基材的厚度为3μm~20μm,例如为3μm、5μm、8μm、10μm、15μm、18μm或20μm。

47.根据本发明的实施方式,所述隔膜基材选自聚乙烯、聚丙烯、聚乙烯/聚丙烯复合材料、聚酰胺、聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、聚苯乙烯中的至少一种。

48.本发明还提供一种电池,所述电池包括上述的隔膜。

49.根据本发明的实施方式,所述电池为热压化成的电池。

50.根据本发明的实施方式,所述热压化成的压力为0.6mpa~1.2mpa(例如为0.6mpa、0.7mpa、0.8mpa、0.9mpa、1.0mpa、1.1mpa或1.2mpa),所述热压化成的温度为60℃~95℃(例如为60℃、65℃、70℃、75℃、80℃、85℃、90℃或95℃),所述热压化成的时间为1~3h(例如为1h、1.5h、2h、2.5h或3h)。

51.根据本发明的实施方式,所述热压化成前,涂层与正负极之间的湿法粘接力《0.1n/m,表现出无粘接效果;所述热压化成过程中涂层从玻璃态转变成高弹态,所述热压化成后,涂层与正负极之间的湿法粘接力≥2n/m,表现出高粘接性。

52.根据本发明的实施方式,所述电池包括正极和负极,且所述正极和负极通过上述的隔膜隔开。

53.根据本发明的实施方式,所述隔膜与负极的湿法粘接力为2n/m~50n/m(例如2n/m、3n/m、5n/m、8n/m、10n/m、15n/m、20n/m、25n/m、30n/m、35n/m、40n/m、45n/m或50n/m),所述隔膜与正极的湿法粘接力为2n/m~70n/m(例如2n/m、3n/m、5n/m、8n/m、10n/m、15n/m、20n/m、25n/m、30n/m、35n/m、40n/m、45n/m、50n/m、55n/m、60n/m、65n/m或70n/m)。

54.即本发明使用的涂层能够使该隔膜在电芯内部热压化成后隔膜与负极的粘接力满足2n/m~50n/m,隔膜与正极的粘接力满足2n/m~70n/m。

55.根据本发明的实施方式,所述正极包括正极集流体和涂覆在正极集流体一侧或两侧表面的正极活性物质层,所述正极活性物质层包括正极活性物质、导电剂和粘结剂。

56.根据本发明的实施方式,所述负极包括负极集流体和涂覆在负极集流体一侧或两侧表面的负极活性物质层,所述负极活性物质层包括负极活性物质、导电剂和粘结剂。

57.根据本发明的实施方式,所述正极活性物质层中各组分的质量百分含量为:80-99.8wt%的正极活性物质、0.1-10wt%的导电剂、0.1-10wt%的粘结剂。

58.优选地,所述正极活性物质层中各组分的质量百分含量为:90-99.6wt%的正极活性物质、0.2-5wt%的导电剂、0.2-5wt%的粘结剂。

59.根据本发明的实施方式,所述负极活性物质层中各组分的质量百分含量为:80-99.8wt%的负极活性物质、0.1-10wt%的导电剂、0.1-10wt%的粘结剂。

60.优选地,所述负极活性物质层中各组分的质量百分含量为:90-99.6wt%的负极活性物质、0.2-5wt%的导电剂、0.2-5wt%的粘结剂。

61.根据本发明的实施方式,所述导电剂选自导电炭黑、乙炔黑、科琴黑、导电石墨、导电碳纤维、碳纳米管、金属粉中的至少一种。

62.根据本发明实施方式,所述粘结剂选自羧甲基纤维素钠、丁苯胶乳、聚四氟乙烯、聚氧化乙烯中的至少一种。

63.根据本发明的实施方式,所述负极活性物质包括碳基负极材料和/或硅基负极材料。

64.根据本发明的实施方式,所述硅基负极材料选自纳米硅、硅氧负极材料(sio

x

(0《x《2))或者硅碳负极材料中的至少一种。

65.根据本发明的实施方式,所述碳基负极材料选自人造石墨、天然石墨、中间相碳微球、硬碳、软碳中的至少一种。

66.根据本发明的实施方式,所述负极活性物质中硅基负极材料和碳基负极材料的质量比为10:0~0:10,例如为0:10、1:9、2:8、3:7、4:6、5:5、6:4、7:3、8:2、9:1或10:0。

67.根据本发明的实施方式,所述正极活性材料选自过渡金属锂氧化物、磷酸铁锂、锰酸锂中的一种或几种;所述过渡金属锂氧化物的化学式为li

1 x

niyco

zm(1-y-z)

o2,其中,-0.1≤x≤1;0≤y≤1,0≤z≤1,且0≤y z≤1;其中,m为mg、zn、ga、ba、al、fe、cr、sn、v、mn、sc、ti、nb、mo、zr中的一种或几种。

68.根据本发明的实施方式,所述电池还包括电解液。在一些实施例中,所述电解液为非水电解液,所述非水电解液包括非水有机溶剂和锂盐。在一些实施例中,所述非水有机溶剂选自碳酸亚乙酯(ec)、碳酸丙烯酯(pc)、碳酸二乙酯(dec)、氟代碳酸乙烯酯(fec)、碳酸二甲酯(dmc)、碳酸甲乙酯(emc)、碳酸乙烯酯、γ-丁内酯、碳酸甲丙酯、丙酸乙酯中的一种或几种。在一些实施例中,所述锂盐选自lipf6、libf4、lisbf6、liclo4、licf3so3、lialo4、lialcl4、li(cf3so2)2n、libob和lidfob中的一种或几种。

69.本发明的有益效果:

70.本发明提供了一种涂层及包括该涂层的隔膜和电池。所述涂层在一定的热压条件下可以实现很强的湿法粘接力,能够使得电池在后期的循环膨胀中占据先天优势,使得电池在循环过程中锂离子的转移电阻不会明显增大,电池的整体dcir(直流电阻)增长不明显,电池的容量保持率维持在较高的水平,电池的厚度膨胀率也会维持在较低水平。

附图说明

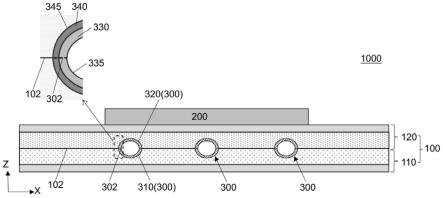

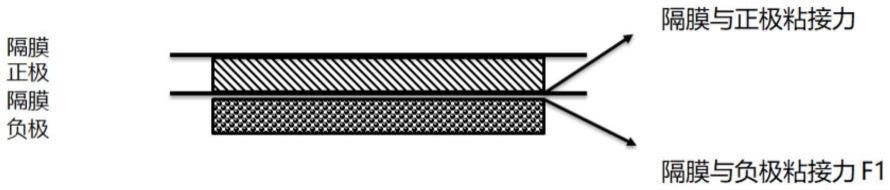

71.图1:极片与隔膜之间的粘接力的示意图。

72.图2:隔膜与负极之间的湿法粘接力测试示意图。

73.图3:电子万能试验机测试隔膜与负极之间的湿法粘接力的测试示意图。

74.图4:实施例1-5和对比例1-4的电池在45℃高温循环的容量保持率。

75.图5:实施例1-5和对比例1-4的电池在45℃高温循环的厚度膨胀率。

具体实施方式

76.下文将结合具体实施例对本发明做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

77.下述实施例中所使用的实验方法如无特殊说明,均为常规方法;下述实施例中所用的试剂、材料等,如无特殊说明,均可从商业途径得到。

78.下述实施例中涉及的45℃700t容量保持率的测试过程如下:

79.以1c/1c倍率在45℃恒温房进行模拟循环,取前三次最大的容量记为c

max

,按照1c倍率在45℃温度下循环下去,直到700t后测试电池的容量记为c

700t

,容量保持率=c

700t

/c

max

*100%。

80.下述实施例中涉及的45℃700t电池厚度膨胀率的测试过程如下:

81.以1c/1c倍率在45℃恒温房进行模拟循环,记录50%soc的厚度记为t

初始

,按照1c倍率在45℃温度下循环下去,直到700t后测试满电电池厚度记为t

700t

,厚度膨胀率=(t

700t-t

初始

)/t

初始

*100%。

82.图1、图2和图3是针对湿法粘接力的测试过程的详细说明,该湿法粘接力在cn202011455824.x中详细介绍过,下述是针对具体的电芯测试过程进行说明如下:取出热压化成后的电池,进行拆解开,将电池展开成负极片-隔膜-正极片-隔膜的四层关系(如图1所示),用陶瓷剪刀裁取固定宽度(例如:15mm)的小条;将负极片与隔膜&正极分离(如图2所示),分别夹在电子万能试验机上进行测试负极与隔膜之间的湿法粘接力(如图3所示);将制取的待测样品放在电子万能试验机上面进行测试,测试隔膜与负极之间的湿法粘接力。测试条件:测试单位:n/m,测试长度:50mm,测试速度:200mm/min,初始加速度:200mm/min2,测试的隔膜与负极之间的湿法粘接力记为f1。

83.实施例1

84.正极片:箔材选用铝箔,9μm厚;正极涂层包括:正极活性物质为licoo2,质量占比98.0%;导电剂为导电炭黑,质量占比1.0%;粘接剂为聚偏二氟乙烯,质量占比1.0%。

85.负极片:箔材选用强度铜箔(高强度铜箔,远大于国标32kgf/mm2),5μm厚;负极涂层包括:负极活性物质为中间相碳微球,质量占比96.50%,导电剂为碳纳米管,质量占比0.90%,粘接剂为sbr,质量占比1.30%,分散剂为羧甲基纤维素钠cmc,质量占比1.30%。

86.电解液:ec:emc:dec=3:5:2,lipf6质量占比13%。

87.隔膜:隔膜包括隔膜基材和设置在隔膜基材两侧表面的涂层;形成涂层的浆料包括:

88.氢化苯乙烯-丁二烯嵌段共聚物(sebs):17%;数均分子量为40万,熔点为159℃,苯乙烯和丁二烯的摩尔比=1.2:1;

89.氢化碳五树脂(c5):10%;软化点为80~85℃;

90.氢化碳九树脂(c9):11%;软化点为100~105℃;

91.苯乙烯-丁二烯-苯乙烯嵌段共聚物(sbs):4%;数均分子量为30万,熔点为141℃,苯乙烯和丁二烯的摩尔比=1.2:1;

92.固体石蜡:1.7%;熔点为40℃;

93.防老剂b125:0.8%;熔点为118℃;

94.甲苯:35.5%;

95.丙酮:20%;

96.按照以上配比进行浆料配制,形成固含量在45%左右的浆料,选用聚乙烯为隔膜基材,然后通过微凹辊进行转移涂布完成隔膜涂布;按照以上浆料进行涂布管控,得到一面面密度为0.15g/m2,另一面面密度为0.15g/m2,总面密度为0.3g/m2的隔膜。

97.将得到的隔膜与以上正负极片进行搭配使用得到两组电芯,封装、注液、热压化成(热压化成的压力为0.85mpa,热压化成的温度为80℃,热压化成的时间为1.5h)、二封、分选、ocv、短期循环得到电池,按照图1~图3进行测试隔膜与负极之间的湿法粘接力f1=2n/m。

98.实施例2

99.其他操作同实施例1,区别仅在于:

100.按照以上浆料进行涂布管控,得到一面面密度为0.25g/m2,另一面面密度为0.25g/m2,总面密度为0.5g/m2的隔膜。将得到的隔膜与以上正负极片进行搭配使用得到两组电芯,封装、注液、热压化成(热压化成的压力为0.85mpa,热压化成的温度为80℃,热压化成的时间为1.5h)、二封、分选、ocv、短期循环得到电池,按照图1~图3进行测试隔膜与负极之间的湿法粘接力f1=7n/m。

101.实施例3

102.其他操作同实施例1,区别仅在于:

103.按照以上浆料进行涂布管控,得到一面面密度为0.35g/m2,另一面面密度为0.35g/m2,总面密度为0.7g/m2的隔膜。将得到的隔膜与以上正负极片进行搭配使用得到两组电芯,封装、注液、热压化成(热压化成的压力为0.85mpa,热压化成的温度为80℃,热压化成的时间为1.5h)、二封、分选、ocv、短期循环得到电池,按照图1~图3进行测试隔膜与负极之间的湿法粘接力f1=15n/m。

104.实施例4

105.其他操作同实施例1,区别仅在于:

106.按照以上浆料进行涂布管控,得到一面面密度为0.5g/m2,另一面面密度为0.5g/m2,总面密度为1.0g/m2的隔膜。将得到的隔膜与以上正负极片进行搭配使用得到两组电芯,封装、注液、热压化成(热压化成的压力为0.85mpa,热压化成的温度为80℃,热压化成的时间为1.5h)、二封、分选、ocv、短期循环得到电池,按照图1~图3进行测试隔膜与负极之间的湿法粘接力f1=25n/m。

107.实施例5

108.其他操作同实施例1,区别仅在于:

109.按照以上浆料进行涂布管控,得到一面面密度为0.7g/m2,另一面面密度为0.7g/m2,总面密度为1.4g/m2的隔膜。将得到的隔膜与以上正负极片进行搭配使用得到两组电芯,封装、注液、热压化成(热压化成的压力为0.85mpa,热压化成的温度为80℃,热压化成的时间为1.5h)、二封、分选、ocv、短期循环得到电池,按照图1~图3进行测试隔膜与负极之间的湿法粘接力f1=35n/m。

110.对比例1

111.其他操作同实施例5,区别仅在于:使用的形成涂层的浆料包括:

112.采用dmac作为溶剂,聚偏氟乙烯(arkema公司的kynar flex(注册商标)系列lbg)作为溶质进行配制固含约在13%的浆料。

113.按照图1~图3进行测试隔膜与负极之间的湿法粘接力f1=6n/m。

114.对比例2

115.其他操作同实施例5,区别仅在于:使用的形成涂层的浆料包括:

116.采用丙酮作为溶剂,聚偏氟乙烯(arkema公司的kynar flex(注册商标)系列lbg8200)作为溶质进行配制固含约在1.5%的浆料。

117.按照图1~图3进行测试隔膜与负极之间的湿法粘接力f1=10n/m。

118.对比例3

119.其他操作同实施例5,区别仅在于:使用的形成涂层的浆料中不包括氢化碳五树脂(c5)。

120.按照以上配比进行浆料配制,形成固含在34.5%左右的浆料,然后进行浆料涂布管控,得到一面面密度为0.7g/m2,另一面面密度为0.7g/m2,总面密度为1.4g/m2的隔膜,得到的隔膜与以上正负极片进行搭配使用得到两组电芯,封装、注液、热压化成(热压化成的压力为0.85mpa,热压化成的温度为80℃,热压化成的时间为1.5h)、二封、分选、ocv、短期循环得到电池,按照图1~图3进行测试隔膜与负极之间的湿法粘接力f1=1.5n/m。

121.对比例4

122.其他操作同实施例5,区别仅在于:使用的形成涂层的浆料中不包括氢化碳九树脂(c9)。

123.按照以上配比进行浆料配制,形成固含在33.5%左右的浆料,然后进行浆料涂布管控,得到一面面密度为0.7g/m2,另一面面密度为0.7g/m2,总面密度为1.4g/m2的隔膜,得到的隔膜与以上正负极片进行搭配使用得到两组电芯,封装、注液、热压化成(热压化成的压力为0.85mpa,热压化成的温度为80℃,热压化成的时间为1.5h)、二封、分选、ocv、短期循环得到电池,按照图1~图3进行测试隔膜与负极之间的湿法粘接力f1=12n/m。

124.表1实施例和对比例的电池的性能测试结果

125.组别f1/n45℃700t容量保持率45℃700t厚度膨胀率实施例1285.50%12.27%实施例2788.70%10.27%实施例31588.85%9.87%实施例42588.96%9.50%实施例53589.00%9.45%对比例1686.60%12.03%对比例21087.80%11.50%对比例31.585.10%12.40%对比例41288.30%10.30%

126.从表1中可以看出,随着隔膜与负极之间的湿法粘接力变大,电池的容量保持率变大后趋向稳定,当隔膜与负极之间的湿法粘接力≥7n/m,随着隔膜与负极之间的湿法粘接力再变大,电池的容量保持率也无显著变化。

127.从表1中可以看出,随着隔膜与负极之间的湿法粘接力变大,电池的厚度膨胀率显

著下降,当隔膜与负极之间的湿法粘接力≥25n/m,随着隔膜与负极之间的湿法粘接力再变大,电池厚度膨胀率也无显著变化,电池的厚度变化率随着湿法粘接力的变化率=(12.27%-9.50%)/(25-2)=0.12%n-1

,即近似认为随着隔膜与负极之间的湿法粘接力每提高1n,电池的厚度膨胀率降低0.12%。

128.图4为实施例1-5和对比例1-4的电池在45℃高温循环的容量保持率。图5为实施例1-5和对比例1-4的电池在45℃高温循环的厚度膨胀率。从图4和图5中可以看出,随着隔膜与负极之间的湿法粘接力变大,电池的容量保持率衰减趋势变稳,电池的厚度膨胀率显著下降,当隔膜与负极之间的湿法粘接力在15n/m以上时,电池的厚度膨胀率并无明显下降,湿法粘接力在15n/m近似认为湿法粘接力优劣的临界点。

129.以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。