1.本技术涉及领域半导体领域,具体地,涉及一种在基板中内埋有具有散热功能的管状结构的半导体封装件及其形成方法。

背景技术:

2.现有的bt树脂(bismaleimide triazine)有芯(core)基板的热传导能力较低,参考图1,当管芯内埋在基板10里工作时,热量容易在基板10内累积。若管芯是耗能较大、产生热能较高的芯片时,芯片工作时产生的热量会因无法及时导出而累积在基板10上,这样,芯片的温度会无法符合顾客的要求。为了将芯片工作时产生的热能带走,而避免累积在基板10上,已知的方法是在基板10里内埋“热管(heat pipe)”20,热管20内容纳相变材料,相变材料可以根据温度的不同在液相与汽相之间变化,因此可以藉由热管20内的相变材料进行吸热、放热,而达到导热功能。但热管20的材料为金属,与基板10的材料不同,二者的热膨胀系数(coefficient of thermal expansion,cte)不同,当热管20内埋于基板10时,二者针对热涨冷缩会出现不同的形变量,因此,热管20容易出现从基板10脱落的现象,并且不利于热量的传导和散出。

技术实现要素:

3.针对相关技术中存在的问题,本技术的目的在于提供一种半导体封装件及其形成方法,至少解决了半导体封装件中热管脱落的问题。

4.为实现上述目的,本技术提供了一种半导体封装件,包括:管芯以及基板,其中,基板包括层状堆叠的多个层,管芯设置于基板上,基板中内埋有管状结构,管状结构的截面形状是封闭的,并且管状结构具有在水平平面中的接合面。

5.在一些实施例中,管状结构由两种不同晶格排列的金属材料构成。

6.在一些实施例中,两种不同晶格排列的金属材料包括第一金属材料和位于第一金属材料外围的第二金属材料,其中,第二金属材料形成管状结构的外表面,第二金属材料比第一金属材料更致密。

7.在一些实施例中,第一金属材料为电镀金属层,第二金属材料为溅镀晶种层。

8.在一些实施例中,管状结构的内表面是具有微结构的粗糙表面。

9.在一些实施例中,管状结构的一端与管芯的位置重叠。

10.在一些实施例中,管状结构的另一端连接至冷区。

11.在一些实施例中,冷区包括位于基板下方的通孔。

12.在一些实施例中,管状结构包括弯折部,弯折部临近基板中的通孔设置。

13.在一些实施例中,管状结构的接合面与管状结构的延伸方向平行。

14.在一些实施例中,基板的多个层中的相邻层之间具有接合面。

15.在一些实施例中,管状结构的接合面与基板的相邻层之间的一个接合面重合。

16.本技术还提供了一种形成半导体封装件的方法,包括:提供用于形成基板的第一

介电层,并且在第一介电层的第一表面上形成第一凹槽;提供用于形成基板的第二介电层,并且在第二介电层的第二表面上形成第二凹槽;将第一介电层和第一表面与第二介电层的第二表面相对的压合,使得第一凹槽与第二凹槽组合形成管状结构。

17.在一些实施例中,在将第一介电层和第一表面与第二介电层的第二表面相对的压合之前,方法还包括:通过溅镀制程在第一凹槽和第二凹槽内的表面上形成晶种层;通过电镀制程在晶种层上形成金属层。

附图说明

18.当结合附图进行阅读时,从以下详细描述可最佳地理解本发明的各个方面。应该注意,根据工业中的标准实践,各个部件未按比例绘制。实际上,为了清楚的讨论,各种部件的尺寸可以被任意增大或减小。

19.图1是现有技术中半导体封装件的结构示意图。

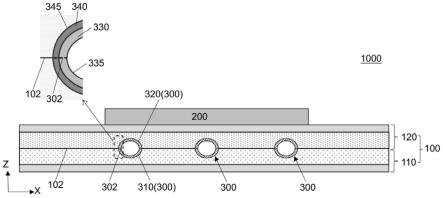

20.图2是根据本技术实施例的半导体封装件的截面示意图。

21.图3是根据本技术实施例的半导体封装件的管状结构的微结构图形示意图。

22.图4a至图4e是根据本技术多个实施例的管状结构的截面形状示意图。

23.图5a和图5b是根据本技术另外实施例的半导体封装件的截面示意图。

24.图6是根据本技术实施例的半导体封装件的俯视示意图。

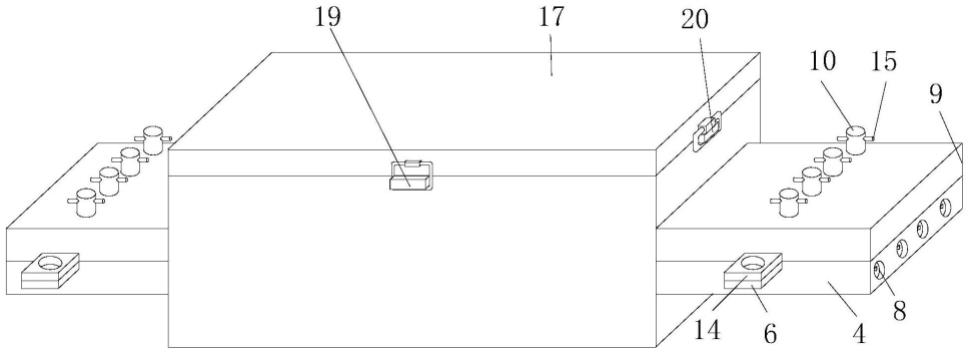

25.图7是根据本技术实施例的半导体封装件的基板的立体示意图。

26.图8a-图8e是半导体封装件的多个示例的结构俯视图。

27.图9是图8a-图8e所示的多个示例的温度柱状图。

28.图10a-图10e是根据本技术实施例的形成半导体封装件的方法中的各个步骤处的截面示意图。

具体实施方式

29.为更好的理解本技术实施例的精神,以下结合本技术的部分优选实施例对其作进一步说明。

30.本技术的实施例将会被详细的描示在下文中。在本技术说明书全文中,将相同或相似的组件以及具有相同或相似的功能的组件通过类似附图标记来表示。在此所描述的有关附图的实施例为说明性质的、图解性质的且用于提供对本技术的基本理解。本技术的实施例不应该被解释为对本技术的限制。

31.如本文中所使用,术语“大致”、“大体上”、“实质”及“约”用以描述及说明小的变化。当与事件或情形结合使用时,所述术语可指代其中事件或情形精确发生的例子以及其中事件或情形极近似地发生的例子。

32.为便于描述,“第一”、“第二”、“第三”等等可在本文中用于区分一个图或一系列图的不同组件。“第一”、“第二”、“第三”等等不意欲描述对应组件。

33.图2是根据本技术实施例的半导体封装件的截面示意图。参考图2所示,半导体封装件1000包括基板100以及在垂直方向z上堆叠在基板100上的管芯200。基板100中内埋有管状结构300。在图2所示的截面图中,管状结构300具有封闭的截面形状。在一些实施例中,基板100可以是有芯基板,管状结构300可以设置在有芯基板的芯(core)层中。

34.管状结构300具有接合面302以及在接合面302处相互对接的第一部分310和第二部分320。接合面302位于与垂直方向z垂直的水平平面中。管状结构300的第一部分310和第二部分320可以是分别形成在基板的不同层中再相互对接,从而第一部分310与第二部分320之间形成有接合面302。这样形成的具有接合面302的管状结构300可以避免其从基板脱落的问题。

35.在图2的实施例中,基板100包括堆叠的第一层110和第二层120,其中,第二层120位于第一层110上方。管状结构300的第一部分310位于第一层110中且与第一层110物理接触。第二部分320位于第二层120中且与第二层120物理接触。第一层110和第二层120可以是由介电材料制成,例如聚丙烯(pp)。第一层110和第二层120的材料可以相同或者可以不同。第一层110和第二层120之间具有接合面102。第一部分310和第二部分320之间的接合面302与第一层110和第二层120之间的接合面102共面。图2中示出了基板100的两个层(即第一层110和第二层120),在其他实施例中,基板100的层数可以多于两层,管状结构300可以设置在任意相邻的两个层中,并且管状结构300的接合面与两个层的接合面共面。基板100中的管状结构300的数量可以设置成任意数量。

36.通过在基板100中内埋管状结构300,可以利用管状结构300将管芯200产生的热量散出,提高了半导体封装件1000的散热能力。并且,采用内埋管状结构300的设计方式,可不需要在基板100的外部设置散热装置,减小了半导体封装件1000的尺寸,使得半导体封装件1000更符合精小化的发展方向。

37.具体的,管状结构300是由两种不同晶格排列的第一金属材料330和第二金属材料340制成,第一金属材料330和位于第一金属材料330外围的第二金属材料340。由于的第一金属材料330和第二金属材料340的晶格排列不同,所以第一金属材料330和第二金属材料340的致密程度不同。根据本技术的实施例,第二金属材料340比第一金属材料330更致密。第一金属材料330可以是电镀金属层(例如铜层),第二金属材料340可以是溅镀晶种层(例如铜晶种层)。在该实施例中,溅镀晶种层是使用溅镀方式附着在基板100的表面的金属层,这样溅镀的金属层与基板这种异质材料接触有较强的附着能力,后续再利用电镀沉积电镀金属层而形成管壁结构,借此可改善现行的将散热管成品压合于基板内,在使用过程中会产生的分层、脱离现象。在其他实施例中,第一金属材料330和第二金属材料340也可以是其他金属材料。

38.第二金属材料340形成管状结构300的外表面345。管状结构300的外表面345可以是与第一层110和第二层120物理接触。第一金属材料330形成管状结构300的内表面335。图3是根据本技术实施例的半导体封装件的管状结构的微结构图形示意图。参考图3所示,管状结构300的内表面335上可以设置有微结构350,以使得内表面335是粗糙表面。在一些实施例中,微结构350的形状可以形成为树枝状,在其他实施例中,微结构350也可以是其他形状。微结构350可以用于导流管状结构300内的液相的相变材料。

39.在图2所示的实施例中,管状结构300具有圆形形状的封闭截面形状。在其他实施例中,管状结构300可以具有其它形状的封闭截面形状。图4a至图4e是根据本技术多个实施例的管状结构的截面形状示意图。参考图4a至图4c所示,管状结构300的截面形状还包括但不限于椭圆形(图4a)、矩形(图4b)、梯形(图4c)等。在图4a和图4b所示的实施例中,管状结构300的第一部分310和第二部分320的截面形状相对于接合面302所在平面对称。接合面

302的横向延伸线穿过管状结构300的圆形、椭圆形或矩形截面形状的中心。但是,在其他实施例中,管状结构300的第一部分310和第二部分320的截面形状相对于接合面302可以是不对称的。

40.在一些实施例中,参考图4d和图4e所示,管状结构300的第一部分310嵌入到第二层120中,而第二部分320设置在第一层110的表面上,第一部分310与第二部分320对接而形成具有半椭圆的截面形状。当基板100中具有多个管状结构300时,多个管状结构300可以具有相同的截面形状,或者多个管状结构300可以设置成具有不同的截面形状。

41.图5a是根据本技术另一实施例的半导体封装件的截面示意图。参考图5a所示,管状结构300在基板100内延伸。管状结构300的一端301与管芯200在垂直方向z上重叠,管状结构300的另一端303连接至冷区400。冷区400位于基板100的下方。在本实施例中,管芯200与冷区400在垂直方向z上不重叠。冷区400可以包括由基板100的下表面暴露并延伸到基板100外部的多个通孔410。在一些实施例中,通孔410包括可以由具有良好散热性能的金属材料形成。通孔410可以是不具有电性功能的通孔。通孔410与管状结构300可以在垂直方向z上重叠。通孔410可以连接于(物理接触)管状结构300。在一些实施中,基板100的上方还设置有围绕管芯200的模塑件500,以对管芯200进行保护。

42.在工作中,管状结构300内设置有根据温度改变形态的相变材料。相变材料在高温下呈现汽相,在低温下呈现液相。管芯200产生的热量使得其下方的管状结构300中的相变材料吸收热量而呈现汽相形态;之后汽相的相变材料沿着管状结构300的延伸路径,从管芯200处移动至冷区400处,此时相变材料遇冷由汽相改变为液相形态,同时在冷区400处将吸收的热量释放,从而实现热量由管芯200至冷区400的传导。之后,液相的相变材料藉由管状结构300内表面335上的微结构350,在毛细作用下,由冷区400处返回管芯200处,以再次进行导热。因此,通过在管状结构300的远离管芯200的一端303附近设置冷区400,管芯200产生的热量可经由管状结构300传输至冷区400(参考图5a中箭头所示),可以提高散热效率。通过在冷区400中设置与管状结构300连接的通孔410,可以进一步提高散热效率。由于散热效率提高,可以相应地提高给定区域中可布置的芯片密度。

43.图5b是根据本技术另一实施例的半导体封装件的截面示意图。图5b所示的实施例与图5a所示的实施例类似,以下仅讨论图5b与图5a的不同之处。在图5b的实施例中,基板100上设置有相邻布置的两个管芯200a和200b。管状结构300的一端301可以邻近两个管芯200a和200b之间的间隔设置。例如,管状结构300的一端301在垂直方向z上可以与管芯200a的邻近管芯200b的侧壁重叠。在其他实施例中,管状结构300的一端301可以在垂直方向z上与管芯200a、200b之间的间隔重叠,或者,管状结构300的一端301在垂直方向z上可以与管芯200b的邻近管芯200a的侧壁重叠。从而,管芯200a和200b均可以通过共同的管状结构300进行有效地散热。

44.图6是根据本技术实施例的半导体封装件的俯视示意图。参考图6所示,管状结构300可以具有弯折部360a、360b,以改变管状结构300的延伸路径。在一些实施例中,基板100中设置有通孔160,管状结构300的弯折部360a、360b可以邻近通孔160设置。具体的,当管状结构300的延伸路径将经过通孔160时,邻近通孔160设置弯折部360a而使得管状结构300的延伸路径绕过通孔160。然后,再设置弯折部360b而使得管状结构300的延伸路径朝向冷区400延伸。

45.图7是根据本技术实施例的半导体封装件的基板的立体示意图。其中,借由弯折部360可以将管状结构300的延伸路径的延伸方向改变90度。在其他实施例中,弯折部(例如弯折部360a、360b、360)可以邻近基板100中的其他电性功能部件(例如导电线路或被动元件等)设置以避开这些部件。根据基板100中的线路与通孔的位置规划,可以通过弯折部对管状结构300的延伸路径的延伸方向进行任意适当的改变。

46.如参考图6和图7所讨论的,在对管状结构300进行设置时,不仅需要依照有散热需求的发热源的排列方式进行配置,同时还要考虑基板100中的线路与通孔的位置规划,并且可以通过设置弯折部来避开电性功能部件,以免造成半导体封装件1000的电性路径受损,使得半导体封装件1000可以保持完整的电路信号。

47.图8a-图8e是半导体封装件的多个示例的结构俯视图。图9是图8a-图8e所示的多个示例的温度柱状图。以下将结合图8a至图8e以及图9所示来比较图8a-图8e所示的多个示例的散热效果。

48.首先,参考图8a所示的示例810,在本示例810中,在管芯200的下方只设置有包括多个通孔410的冷区400,而不设置有如上所述的管状结构300。

49.在图8b所示的示例820中,在管芯200下方的基板100中设置延伸穿过管芯200下方设置管状结构300,管状结构300沿着方向

①

和

②

分别远离管芯200延伸。本示例820中不设置有冷区。

50.在图8c所示的示例830中,管芯200下方设置沿着方向

②

延伸的管状结构300。此外,管状结构300的远离管芯200的一端处设置有包括多个通孔410的冷区400。

51.在图8d所示的示例840中,管芯200下方设置有沿着方向

③

延伸的管状结构300。在示例840中,邻近管状结构300的远离管芯200的一端还设置有包括多个通孔410的冷区400。

52.在图8e所示的示例850中,第一管芯200a下方设置有分别沿着方向

①

、方向

②

和方向

③

延伸的多个管状结构300。其中,对于沿着方向

③

延伸的管状结构300,邻近该管状结构300的远离管芯200的一端还设置有包括多个通孔410的冷区400。

53.图9示出了图8a-图8e所示的多个示例的温度柱状图。为了比对,对于上述每个示例810-850,分别示出了三个柱ta、tb和tc。三个柱ta、tb和tc分别对应于管芯200的尺寸。每个柱ta对应的管芯200的尺寸为2.80x5.90x0.78mm3。柱tb和tc对应于相同的管芯200的尺寸2.80x2.80x0.78mm3。

54.结合图8a至图9所示,对于尺寸较大并产生较大热量的管芯200,如柱ta所示,相比于不设置管状结构300的示例810,示例820-850均有效降低了管芯200的温度。对于尺寸较小的管芯200,如柱tb和tc所示,相比于不设置管状结构300的示例810,示例820-850也降低了管芯200的温度。比较示例820-850,可见示例850的散热效果最好。并且比较柱tb和tc,每个示例820-850中柱tb和tc可达到基本上相同的问题,这可证明本技术的散热效果稳定。

55.本技术实施例的半导体封装件可以应用于嵌入式芯片封装工艺(sesub)、封装体叠层技术(package-on-package,pop)以及三维扇出封装技术(3d-fanout-package,3dfop)。在一些实施例中,半导体封装件还可以应用于球栅阵列封装(ball grid array package,bga)以及封装内天线(antenna in package,aip)。半导体封装件中只要有源自于高密度热源而导致的管芯温度过高问题,都可以利用本技术实施例提供的散热模式来改善其散热。

56.本技术实施例另一方面还提供了一种形成半导体封装件的方法。图10a-图10e示出了根据本技术实施例形成半导体封装件的方法中的各个步骤的结构示意图。

57.参考图10a,提供用于形成基板的第一介电层910和第二介电层920,以。在一些实施例中,第一介电层910和第二介电层920的材料可以例如为聚丙烯(pp)。

58.然后,可以采用例如蚀刻制程,在第一介电层910和第二介电层920上各自形成第一凹槽930和第二凹槽940(图10c)。参考图10b,以第一介电层910为例,在第一介电层910的表面上设置光阻剂912,之后在光阻剂912上设置图案化的光掩模914。将第一介电层910、光阻剂912和光掩模914暴露于辐射,未被光掩模914覆盖的光阻剂912和第一介电层910被去除,从而在第一介电层910中形成第一凹槽930(图10c)。在其他实施例中,也可以采用其他合适的方法形成第一介电层910的凹槽。在一些实施例中,可以采用和形成第一介电层910的凹槽相同的方法形成第二介电层920的凹槽940(图10c)。

59.参考图10c,通过图10b所示的步骤,分别在第一介电层910和第二介电层920中形成了第一凹槽930和第二凹槽940。在一些实施例中,第一凹槽930和第二凹槽940的形状包括半圆形、半椭圆形、矩形等,或者第一凹槽930和第二凹槽940可具有倾斜侧壁。第一凹槽930和第二凹槽940可以具有相同或不同的形状。第一凹槽930和第二凹槽940可以具有相同或不同的深度。第一凹槽930的数量可以和第二凹槽940相同或不同。多个第一凹槽930和多个第二凹槽940可以一一对应。第一凹槽930在第一介电层910的表面处与第二凹槽940在第二介电层920处的形状和尺寸相同。

60.在一些实施例中,根据要形成的通孔或其他电性功能部件的布局设计,第一凹槽930和第二凹槽940可分别配置有的弯折部(对应于上述弯折部360a、360b、360),以改变第一凹槽930和第二凹槽940的延伸方向。

61.参考图10d,在第一凹槽930和第二凹槽940中形成管状结构的第一部分310和第二部分320。在一些实施例中,形成第一部分310包括通过溅镀制程在第一凹槽930内形成晶种层(即上述第二金属材料340,例如铜晶种层),然后通过电镀制程在该晶种层上形成金属层(即上述第一金属材料330,例如铜)。类似的,形成第二部分320包括通过溅镀制程在第二凹槽940内形成晶种层,然后通过电镀制程在该晶种层上形成金属层。因为溅镀形成晶种层时,溅镀的金属与基板这种异质材料接触会有较强的附着能力,所以本技术使用溅镀方式让溅镀的晶种层附着在第一介电层910和第二介电层920的表面,后续再利用电镀沉积金属层而形成管壁结构,溅镀的与第一介电层910和第二介电层920会有较强的附着能力,借此可改善现行的将散热管成品压合于基板内,在使用过程中会产生的分层、脱离现象。

62.然后,可以对第一凹槽930和第二凹槽940中的第一部分310和第二部分320的表面进行处理以在第一部分310和第二部分320的表面上形成微结构(例如图3中示出的微结构350)。

63.参考图10e,将第一介电层910与第二介电层920相对地压合,以使得第一部分310和第二部分320对应接合形成管状结构300。所得的管状结构300的第一部分310和第二部分320之间具有接合面,并且,第一部分310和第二部分320之间的接合面(如以上参考图2所描述的接合面302)与第一介电层910与第二介电层920之间具有接合面(如以上参考图2所描述的接合面102)共面。

64.在压合第一介电层910和第二介电层920之后,可以对管状结构300实施密封抽真

空制程。然后,在形成管状结构300后,在管状结构300中填入相变材料。

65.本技术实施例中提供的形成半导体封装件的方法中,管状结构300可以通过例如溅镀、电镀方式直接在基板900内形成,管状结构300的形成方法克服了传统设置中的热管内埋到基板中,热管容易因为与基板热膨胀系数不同,在遇到升温时容易产生脱落的问题。

66.通过本技术中提供的例如溅镀、电镀方式直接在基板900内形成管状结构300的方法来形成的管状结构300,还可以克服现有热管由于体积较大(现有的微型商用热管直径约2mm~10mm),造成内埋于基板后,因结构缩小而造成的脆弱和传热效果下降问题;同时还克服了将传统热管埋入基板内,造成基板结构脆弱的问题。进一步的,在一些实施例中,首先由溅镀方式形成溅镀晶种层,这样的溅镀晶种层与基板这种异质材料接触有较强的附着能力,后续再利用电镀方式沉积电镀金属层而形成管状结构300,借此可改善现行的将散热管成品压合于基板内,在使用过程中会产生的分层、脱离现象。

67.上述内容概括了几个实施例的特征使得本领域技术人员可更好地理解本公开的各个方面。本领域技术人员应该理解,可以很容易地使用本发明作为基础来设计或更改其他的处理和结构以用于达到与本发明所介绍实施例相同的目的和/或实现相同优点。本领域技术人员也应该意识到,这些等效结构并不背离本发明的精神和范围,并且在不背离本发明的精神和范围的情况下,可以进行多种变化、替换以及改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。