1.本发明涉及等离子体刻蚀的技术领域,具体涉及一种半导体零部件、复合涂层形成方法和等离子体反应装置。

背景技术:

2.在半导体器件的制造过程中,等离子刻蚀是将晶圆加工成设计图案的关键工艺。在典型的等离子体刻蚀工艺中,工艺气体在射频(radio frequency,rf)激励作用下形成等离子体。这些等离子体在经过上电极和下电极之间的电场作用后与晶圆表面发生物理轰击作用及化学反应,从而刻蚀出具有特定结构的晶圆。

3.在等离子体刻蚀工艺过程中,物理轰击及化学反应作用也会同样作用于刻蚀腔室内部所有与等离子体接触的部件,造成腐蚀。对于处在刻蚀腔体内的工件而言,通常会涂覆一些耐等离子体腐蚀的涂层以保护工件不被腐蚀。

4.然而,现有涂覆的耐等离子体腐蚀的涂层在生产和使用过程易与环境中的水发生水解反应,生成物会影响耐等离子体腐蚀的涂层的保护功能,因此,涂覆的耐等离子体腐蚀的涂层不能直接用于刻蚀的制程生产中,而是需要长时间循环陈化处理之后才能用于刻蚀的制程生产中,等离子体刻蚀生产效率低。

技术实现要素:

5.鉴于上述的不足之处,本发明的目的在于提供一种半导体零部件、复合涂层形成方法和等离子体反应装置,以提高等离子体刻蚀生产的效率。

6.为了实现上述目的,本发明提供的技术方案为:一种耐等离子体腐蚀的半导体零部件,包括零部件本体,所述零部件本体表面具有复合涂层,所述复合涂层包括:

7.耐等离子体腐蚀涂层,设置于所述零部件本体表面;以及

8.防水牺牲层,设置于所述耐等离子体腐蚀涂层表面。

9.进一步地,所述防水牺牲层的材料包括si、sio2、sic、sin中的至少一种。

10.进一步地,所述防水牺牲层的厚度在0.1nm-100nm之间。

11.进一步地,所述耐等离子体腐蚀涂层材料包括稀土元素y、sc、la、ce、pr、nd、eu、gd、tb、dy、ho、er、tm、yb和lu中的至少一种。

12.进一步地,所述耐等离子体腐蚀涂层包括稀土元素的氧化物、氟化物或氟氧化物中的至少一种。

13.本发明还提供的技术方案为:一种复合涂层的形成方法,包括:

14.提供一零部件本体;

15.在所述零部件本体表面形成耐等离子体腐蚀涂层;

16.在所述耐等离子体腐蚀涂层表面形成防水牺牲层。

17.进一步地,形成所述耐等离子体腐蚀涂层之后,直接形成所述防水牺牲层。

18.进一步地,所述耐等离子体腐蚀涂层和防水牺牲层在真空环境中或者保护性气氛

中形成。

19.进一步地,所述耐等离子体腐蚀涂层的涂覆方法包括物理气相沉积、化学气相沉积、原子层沉积中的至少一种。

20.进一步地,所述涂覆方法的辅助增强源包括等离子体源、离子束源、微波源、射频源中的至少一种。

21.进一步地,所述防水牺牲层的致密度大于等于99%。

22.进一步地,所述防水牺牲层的厚度在0.1nm-100nm之间。

23.本发明还提供的技术方案为:一种等离子体反应装置,包括:

24.反应腔,所述反应腔内为等离子体环境;

25.耐等离子体腐蚀的半导体零部件,所述半导体零部件暴露于所述等离子体环境中。

26.进一步地,所述零部件本体为等离子体刻蚀装置、等离子体清洗装置中的至少一种。

27.进一步地,所述等离子体刻蚀装置为电感耦合等离子体刻蚀装置,所述半导体零部件包括陶瓷盖板、内衬套、气体喷嘴、静电卡盘、覆盖环、聚焦环、绝缘环、等离子体约束环中的一种或多种。

28.进一步地,所述等离子体刻蚀装置为电容耦合等离子体刻蚀装置,所述半导体零部件包括气体喷淋头、上接地环、下接地环、覆盖环、聚焦环、绝缘环、等离子体约束环中的一种或多种。

29.与现有技术相比,本发明技术方案具有如下有益效果:

30.本发明先在零部件本体上涂覆一层耐等离子体腐蚀涂层,所述耐等离子体腐蚀涂层能够防止零部件本体被等离子体腐蚀,避免涂覆的耐等离子体腐蚀涂层与水接触,大大降低耐腐蚀涂层因水解而失效的风险,缩短零件在清洗、运输、储存或投入使用的时间,大大提高等离子体刻蚀生产的效率,降低刻蚀成本。

附图说明

31.所包括的附图用来提供对本发明实施例的进一步的理解,其构成了说明书的一部分,用于例示本发明的实施方式,并与文字描述一起来阐释本发明的原理。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。在附图中:

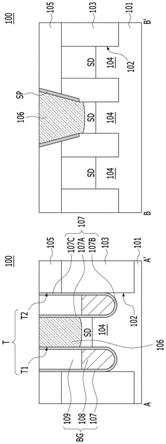

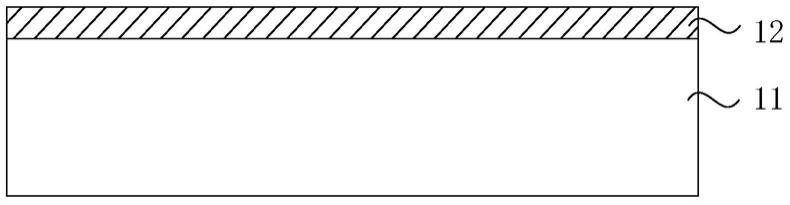

32.图1是一种零部件的结构示意图;

33.图2是本发明的一实施例的电感耦合等离子体刻蚀装置的示意图;

34.图3是本发明的一实施例的一种耐等离子体腐蚀的半导体零部件的示意图;

35.图4是本发明的一实施例的去除防水牺牲层的示意图;

36.图5是本发明的一实施例的一种复合涂层形成方法的流程图;

37.图6是本发明的一实施例的耐等离子体腐蚀涂层形成的装置示意图。

38.其中,11、零部件主体;12、耐等离子体腐蚀涂层;100、半导体零部件;110、零部件本体;120、复合涂层;121、耐等离子体腐蚀涂层;122、防水牺牲层;130、处理腔;200、等离子体反应装置;210、反应腔;220、电感耦合等离子体刻蚀装置;221、内衬套;222、气体喷嘴;

223、静电卡盘;224、聚焦环;225、绝缘环;226、覆盖环;227、等离子体约束环;228、陶瓷盖板;240、基座;301、靶材;400、增强源;w、基片;e、电场。

具体实施方式

39.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示相对重要性,或者隐含指明所指示的技术特征的数量。由此,除非另有说明,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征;“多个”的含义是两个或两个以上。术语“包括”及其任何变形,意为不排他的包含,可能存在或添加一个或更多其他特征、整数、步骤、操作、单元、组件和/或其组合。需要理解的是,这里所使用的术语、公开的具体结构和功能细节,仅仅是为了描述具体实施例,是代表性的,但是本发明可以通过许多替换形式来具体实现,不应被解释成仅受限于这里所阐述的实施例。

40.另外,“中心”、“横向”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系的术语,是基于附图所示的方位或相对位置关系描述的,仅是为了便于描述本发明的简化描述,而不是指示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,或是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

42.等离子体反应装置包括反应腔,反应腔内为等离子体环境,零部件暴露在等离子体环境中,由于等离子体具有较强的腐蚀性,因此,需要在零部件本体表面涂覆耐腐蚀涂层,以阻挡等离子体对零部件本体的腐蚀。图1为现有技术涂覆耐腐蚀涂层的零部件截面示意图,耐腐蚀涂层位于零部件表面。研究发现:耐等离子体腐蚀的涂层易与水发生水解反应,生成物会影响耐等离子体腐蚀的涂层的保护功能。具体为所述耐等离子体腐蚀涂层12包括钇(y)元素,由于钇元素在元素周期表中位于iiib副族,与iia主族相邻,因而具有类似的亲水化学性质,使得耐等离子体腐蚀涂层12中的钇原子容易与表面的吸附水、结合水发生键合,形成yo-oh键等,甚至进一步水解,在耐等离子体腐蚀涂层12表面形成薄薄的y(oh)3层等。yo-oh键在等离子体处理腔中使用时,容易受到高能的f、o等离子体在电场e下的物理轰击作用和化学作用而发生断裂,使得耐等离子体腐蚀涂层12的表面原子处于不饱和状态,需要不断的通入f、o等离子体重新使得耐等离子体腐蚀涂层12表面的y原子饱和,使其达到稳定状态,这也是目前氧化钇涂层涂覆的零部件需要在使用前需要通过不断循环陈化处理过程使其表面稳定的原因。

43.为了解决上述技术问题,本发明提出了半导体零部件、复合涂层形成方法和等离子体反应装置。零部件本体表面涂覆耐等离子体涂层,再在表面涂覆耐等离子体涂层上涂覆防水牺牲层,保护耐等离子体涂层。

44.图2是本发明的一种等离子体反应装置的示意图。

45.请参考图2,等离子体反应装置200包括反应腔210和耐等离子体腐蚀的半导体零部件100,所述反应腔210内为等离子体环境;所述耐等离子体腐蚀的半导体零部件100暴露于所述等离子体环境中。等离子体反应装置200还包括:基座240,基座240用于承载待处理

基片w,等离子体用于对待处理基片w进行处理。由于等离子体具有较强的腐蚀性,为了防止半导体零部件100的表面被等离子体腐蚀,因此需要在半导体零部件100的表面涂覆耐等离子体腐蚀涂层121。

46.在本实施例中,所述等离子体刻蚀装置200为电感耦合等离子体刻蚀装置220,相应的,暴露于等离子体环境中的半导体零部件包括:内衬套221、气体喷嘴222、静电卡盘223、聚焦环224、绝缘环225、覆盖环226、等离子体约束环中227、陶瓷盖板228和气体连接法兰(图未示)。这些零部件的表面需要涂覆耐等离子体腐蚀涂层121以防止等离子体的腐蚀。

47.具体应用中,所述等离子体刻蚀装置200也可以为电容耦合等离子体处理装置,相应的,暴露于等离子体环境中的半导体零部件包括:气体喷淋头、上接地环、下接地环、覆盖环、聚焦环、绝缘环、等离子体约束环。这些零部件的表面需要涂覆耐等离子体腐蚀涂层121以防止等离子体的腐蚀。

48.为了防止后续对零部件进行清洗时,耐腐蚀涂层与水接触,在耐腐蚀涂层表面形成防水牺牲层,如下对半导体零部件进行详细说明:

49.图3是本发明的一种耐等离子体腐蚀的半导体零部件的示意图。

50.请参考图3,耐等离子体腐蚀的半导体零部件100,包括零部件本体110,所述零部件本体110表面具有复合涂层120,所述复合涂层120包括耐等离子体腐蚀涂层121和防水牺牲层122,所述耐等离子体腐蚀涂层121设置于所述零部件本体110上;所述防水牺牲层122设置于所述耐等离子体腐蚀涂层121上。所述防水牺牲层122为致密结构,所述防水牺牲层122在所述耐等离子体腐蚀的半导体零部件100进行等离子体刻蚀之前去除。

51.在本实施例中,先在零部件本体110上涂覆一层耐等离子体腐蚀涂层121,用于防止零部件本体110被等离子体腐蚀,本实施例在耐等离子体腐蚀涂层121的表面上涂覆一层防水牺牲层122,保护刚涂覆的耐等离子体腐蚀涂层121不与水接触,大大降低耐腐蚀涂层因水解而失效的风险,可缩短零部件在清洗、运输、储存或投入使用的时间,大大提高等离子体刻蚀生产的效率,降低刻蚀成本。防水牺牲层122,优选iva族元素为主,如si、sio2、sin等。iva族远远偏离iia族,化学性质上相比更不容易发生水解反应,因此可以作为防水层;同时,iva族元素在f、o等离子体作用后副产物全部为气体的物质,在反应腔中不会引入额外污染物,因此可以作为牺牲层,在进行等离子体刻蚀前通过f、o等离子体将其去除掉。

52.在本实例中,所述防水牺牲层122实现的三个功能:1)、保护功能:隔离耐等离子体腐蚀涂层121与吸附水的化学作用,维持耐等离子体腐蚀涂层121的表面的钇原子的饱和状态;2)、防水功能:在耐等离子体腐蚀涂层121涂覆完成后,涂覆在耐腐蚀涂层表面,有效隔离吸附水与耐等离子体腐蚀涂层121形成结合水,大大降低耐等离子体腐蚀涂层121发生水解形成y(oh)3层的影响等;3)、牺牲功能:防水牺牲层122的厚度较薄,当该复合涂层120在等离子体刻蚀装置中时,首先被高能f、o等离子体轰击,形成气体的副产物(如sif4等)脱离耐等离子体腐蚀涂层121(如图4所示),进而由表面钇原子饱和的耐等离子体腐蚀涂层121继续发挥耐腐蚀作用,保护工件。

53.在一实施例中,所述耐等离子体腐蚀涂层121材料包括稀土元素y、sc、la、ce、pr、nd、eu、gd、tb、dy、ho、er、tm、yb、lu中的至少一种,所述耐等离子体腐蚀涂层121的材质可以是包含上述元素的一种化合物,也可以是不同的化合物的组合,例如选用上述稀土元素的氧化物、氟化物、氟氧化物中的一种或多种。所述耐等离子体腐蚀涂层121要承受等离子体

的轰击,尽量少的产生微小颗粒污染物,因此其致密度优选99%以上。

54.在一实施例中,所述防水牺牲层122的材料包括si、sio2、sic、sin中的至少一种。在后期要使用所述耐等离子体腐蚀的半导体零部件100时,通过高能的f、o等离子体的作用,即可使所述防水牺牲层122全部变成气体的副产物,如氟化硅(sif4)等(如图4所示),之后将气体副产物排出即可将全部防水牺牲层122除去,从而降低在晶圆的表面上产生颗粒污染的影响,使得防水牺牲层122并不会影响到后期耐等离子体腐蚀的半导体零部件100的使用效果。

55.进一步地,所述防水牺牲层122的厚度在0.1nm-100nm之间,如果所述防水牺牲层122太厚,会加长使其稳定的时间,不能起到降低成本的效果;如果所述防水牺牲层122太薄,会增大吸附水与含钇耐等离子体腐蚀涂层121接触的几率,增大吸附水对耐等离子体腐蚀涂层121的影响,不能发挥隔离作用;因此,将所述防水牺牲层122的厚度在0.1nm-100nm之间可有效隔离耐等离子体腐蚀涂层121与吸附水的接触,防止它们之间的化学作用,又可以缩短制程的时间,提高生产的效率。

56.图5是本发明的一种复合涂层形成方法的流程图。

57.请参考图5,复合涂层的形成方法,包括:

58.步骤s1:将一零部件本体置于一处理腔内;

59.步骤s2:在所述处理腔内形成真空环境;

60.其中,所述处理腔内为真空环境,防止在制作的过程中生成其他的物质,或者是防止水对耐等离子体腐蚀涂层生产的影响。

61.步骤s3:在所述零部件本体表面形成耐等离子体腐蚀涂层;

62.步骤s4:在所述耐等离子体腐蚀涂层表面形成防水牺牲层。

63.其中,在形成所述耐等离子体腐蚀涂层之后,紧接着直接形成所述防水牺牲层,即在同一工序中形成所述耐等离子体腐蚀涂层和防水牺牲层,减少或者消除耐等离子体腐蚀涂层暴露在空气中的时间,防止耐等离子体腐蚀涂层与空气中的水接触生成y(oh)3层等,然后直接在耐等离子体腐蚀涂层表面再生成一层防水牺牲层对耐等离子体腐蚀涂层进行保护,尽量减少耐腐蚀涂层在空气中吸附水对耐腐蚀涂层的影响。

64.本实施例可选的,在s2中,也可以向所述处理腔内充入保护性气体。所述处理腔内为保护性气氛,防止在制作的过程中生成其他的物质,或者是防止水对耐等离子体腐蚀涂层生产的影响。

65.在s3中,所述耐等离子体腐蚀涂层的涂覆方法包括物理气相沉积、化学气相沉积、原子层沉积中的至少一种;所述涂覆方法中的辅助增强源包括等离子体源、离子束源、微波源、射频源中的至少一种。

66.图6是本发明的耐等离子体腐蚀涂层形成的示意图。

67.请参考图6,在本实施例中,以物理气相沉积(physical vapor deposition,pvd)方法为例,耐等离子体腐蚀涂层121的涂覆在所述处理腔130内进行,处理腔130内设有靶材301,靶材301经过激发形成分子流,经过增强源的作用在零部件本体110的表面形成致密的耐等离子体腐蚀涂层121,其中辅助增强源400包括等离子体源、离子束源、微波源、射频源中的至少一种。

68.在实际情况中,选用其他普通涂覆方式也合适,以上所用pvd方法涂覆仅为具体说

明一种涂覆方法,不作为优选方案。

69.在s3中,形成的所述防水牺牲层的致密度大于等于99%,厚度在0.1nm-100nm之间。形成具有高致密特性的防水牺牲层,更好的防止吸附水穿过防水牺牲层与耐等离子体腐蚀涂层反应,将吸附水隔离在外。如果所述防水牺牲层太厚,会加长使其稳定的时间,不能起到降低成本的效果;如果所述防水牺牲层太薄,会增大吸附水与含钇耐等离子体腐蚀涂层接触的几率,增大吸附水对耐等离子体腐蚀涂层的影响,不能发挥隔离作用;因此,将所述防水牺牲层的厚度在0.1nm-100nm之间可有效隔离耐等离子体腐蚀涂层与吸附水的接触,防止它们之间的化学作用,又可以缩短制程的时间,提高生产的效率。

70.在一实施例中,所述零部件本体110包括等离子体刻蚀装置、等离子体清洗装置中的至少一种,即所述复合涂层120可以设置于所述等离子体刻蚀装置或等离子体清洗装置中,只要是需要暴露在等离子体环境的零部件,都可以设置本发明实施例的复合涂层120,用于保护零部件。

71.需要说明的是,本方案中涉及到的各步骤的限定,在不影响具体方案实施的前提下,并不认定为对步骤先后顺序做出限定,写在前面的步骤可以是在先执行的,也可以是在后执行的,甚至也可以是同时执行的,只要能实施本方案,都应当视为属于本发明的保护范围。

72.以上内容是结合具体的可选的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。