一种制备微纳米磁性复合颗粒的方法及微纳米磁性复合颗粒

1.本技术是中国申请号为202010566047.x、发明名称为“一种制备微纳米磁性复合颗粒的方法及微纳米磁性复合颗粒”且申请日为2020年06月19日的专利申请的分案申请。

技术领域

2.本发明涉及微纳米颗粒制备技术领域,尤其涉及一种制备微纳米磁性复合颗粒的方法及微纳米磁性复合颗粒。

背景技术:

3.在生物微纳米医用材料中,以聚合物为主的微纳米磁性颗粒因其良好的生物可适性和广泛的潜在应用而受到越来越多的关注,微纳米磁性颗粒已经被广泛地应用于生物活性物质的富集、分离,药物载体,以及疾病的诊断和治疗等诸多方面。磁性微纳米颗粒主要表现出磁性和微纳米尺度两大特点。磁性有助于实现颗粒的磁靶向性作用,不同的颗粒尺度在生物医学上具有不同的应用。

4.在生物体内应用中,微纳米尺度的颗粒由于更容易渗透进入组织,加之外加磁场的定向控制,可以精准的将磁性颗粒运送至组织特定区域,因而被广泛应用于定向药物递送、造影增强剂、肿瘤热疗等。用于定向药物递送、造影增强剂的磁性颗粒尺度范围较广,没有单一尺寸的颗粒能够到达不同组织区域,将药物或成像造影剂封装在微纳颗粒内部,通过外加磁场递送至所需区域,从而实现定向药物递送或造影增强。用于肿瘤热疗的磁性颗粒通常具有纳米尺度,因为纳米尺度的颗粒由于高渗透长滞留效应更容易渗透进入肿瘤组织并长期滞留。德国magforce公司在2000年就将超小磁性纳米颗粒应用于肿瘤热疗,他们将15nm大小的磁性纳米颗粒注入至脑内胶质母细胞瘤,在交变磁场的作用下,磁性纳米颗粒产生热量,诱导肿瘤细胞凋亡。

5.在生物体外应用中,微纳米磁性颗粒兼具磁性控制和亲和分离的优点,被广泛应用于免疫检测、核酸提取、细胞筛选等方面。用于免疫检测的磁性颗粒尺度通常在几微米范围内,通过共价偶联的方式将抗体固定在磁性颗粒表面,提供免疫反应的界面。用于核酸提取的磁性颗粒尺度通常在几百纳米到几十微米范围内,将羟基修饰在颗粒表面,在高盐环境下,利用羟基对核酸的吸附作用提取核酸,在低盐的洗脱液中将核酸洗脱,实现核酸的分离提取。用于细胞筛选选的磁性颗粒尺度通常在几十纳米到几十微米范围内,将葡聚糖修饰在颗粒表面,从而对特定的细胞进行标记筛选。

6.在生物医学应用中,磁性颗粒以聚合物为主,因其具有良好的生物可适性以及表面修饰的广泛性,使其在生物体内、体外都具有广泛的应用,一种磁性微纳颗粒尺寸高度同化、尺寸调控区间横跨微纳米、内外结构及磁性掺杂粒子分布高度可调控、制备工艺简单的大规模制备方法,将使磁性颗粒在生物医学应用中具有更光明的前景。

7.目前为止,以聚合物材料为主的微纳米磁性颗粒的常用制备方法包括包埋法、微流控法、沉积法等。包埋法是指,使用单体或预聚体在磁性掺杂粒子表面进行聚合,从而将磁性掺杂粒子包埋在由所述单体或预聚体聚合形成的聚合物中,以形成磁性聚合物颗粒。

但是上述方法难以对磁性聚合物颗粒的结构进行调控,所制备的磁性聚合物颗粒尺度分布宽,颗粒直径难以控制。微流控法是指,将单体或预聚物、引发剂、分散剂混合在含有磁性掺杂粒子的溶液中形成乳液,乳液通过直径在几十微米到百微米范围内的毛细管后,在热浴或者紫外照射下上述乳液聚合形成聚合物颗粒。但是上述方法中磁性聚合物颗粒的尺寸被限制在几十微米到百微米范围内,比表面积小,磁含量较低。沉积法是指,使用其他方法制备不含磁性掺杂粒子的颗粒,通过额外的物理、化学沉积设备将磁性掺杂粒子沉积到聚合物表面。上述方法中,对尺度精度要求较高的物理、化学沉积设备较为昂贵,而且此方法制备的聚合物颗粒,磁性掺杂粒子与聚合物表面结合不稳定,也难以实现聚合物颗粒的简易、大规模制备。

8.中国专利cn101440166a公开了一种磁性聚合物颗粒,该磁性聚合物颗粒由外层的聚合物和包埋在所述聚合物内的一个或多个磁核组成,聚合物外层与磁核的重量比为0.4

‑

10∶1,所述磁核由凝胶型聚合物和包埋在其中的一个或多个磁性微粒组成,凝胶型聚合物与磁性微粒的重量比为1.2

‑

100∶1。其进一步公开了所述复合磁性阳离子交换树脂的制备方法包括:(1)将单体、引发剂和交联剂混合,在60

‑

80℃进行预聚后,加入占预聚溶液重量1

‑

83%的磁性微粒、表面助剂和分散剂,在60

‑

95℃之间完成聚合反应,经洗涤、干燥得到所需的磁核;(2)将单体、引发剂、交联剂、致孔剂和分散剂混合,在60

‑

80℃预聚后,加入占单体和交联剂总重量10

‑

250wt.%的磁核,在60

‑

95℃之间完成聚合反应,经洗涤、干燥后、磺化或水解后得到磁性聚合物颗粒。然而,其公开的所述磁性聚合物颗粒,所用磁性掺杂粒子(铁、铁合金和铁氧化物中的一种或几种)占整个微球的重量比仅为0.09

‑

27wt.%,磁性能有限,仍然有待于进一步提升;复合磁性阳离子交换树脂的尺寸为50

‑

1200μm,无法获得更小尺寸的磁性聚合物颗粒;所述聚合物颗粒中,磁性掺杂粒子在空间上被均匀包含在复合树脂中,不能对磁性掺杂粒子的空间分布结构进行调控,进而无法对颗粒的磁性掺杂粒子分布结构进行调控。

9.中国专利cn101838426a公开了一种磁性聚合物颗粒的制备方法,该方法采用化学共沉淀法制备的纳米fe3o4颗粒表面进行了疏水层包覆,并将其溶解于疏水性烯类单体中制成稳定的磁流体形成油相。将一种或一种以上烯类单体制成非磁性种子颗粒,并形成水相。将油相和水相充分震荡混合溶胀后,再引发聚合制备出磁性聚合物微球,但是所述磁性聚合物颗粒的尺寸仅在0.01

‑

5μm之间,颗粒的尺寸调控范围仍有待进一步提升;所述磁性聚合物颗粒,所用磁性掺杂粒子fe3o4占整个微球的重量比为0.5

‑

55wt.%,仍然有待进一步提高;所述磁性聚合物颗粒中,磁性掺杂粒子在空间上同样被均匀包含在聚合物中,不能对磁性掺杂粒子的空间分布结构进行调控,进而无法对颗粒的磁性掺杂粒子分布结构进行调控。

10.中国专利cn103819708a公开了一种磁性聚合物颗粒的制备方法,该方法利用通过物理熔融直接将磁性颗粒固定到塑料内核表面,然后在所述内核

‑

磁粉层颗粒上喷涂聚合物溶液,得到内核

‑

磁粉层

‑

聚合包层颗粒,制成毫米级磁珠,但是所述磁性聚合物颗粒的粒径为0.01

‑

100mm,颗粒的尺寸调控范围仍有待进一步提升;所述磁性聚合物颗粒中,磁性掺杂粒子重量占比1

‑

25wt%,磁性能有限,需进一步提升;所述磁性聚合物颗粒中,磁性掺杂粒子在空间上仅分布于夹层中,不能对磁性掺杂粒子的空间分布结构进行调控,进而无法对颗粒的磁性掺杂粒子分布结构进行调控。

11.中国专利cn1732386a公开了一种磁性聚合物颗粒的制备方法,该方法通过化学合成的方法制备多孔环氧颗粒后,溶解后加入fecl2×

4h2o和fecl3×

6h2o形成悬浮液后冷却到50℃并搅拌几分钟,加入nh3水溶液,将温度升高到80℃反应2小时。冷却该悬浮体并以水通过若干循环的离心分离来净化该颗粒,提纯后获得磁性聚合物颗粒,但是所述磁性聚合物颗粒的尺寸为0.3

‑

100μm,颗粒尺寸调控范围有待进一步提升;所述磁性聚合物颗粒中,磁性掺杂粒子在空间上同样被均匀包含在聚合物中,不能对磁性掺杂粒子的空间分布结构进行调控,进而无法对颗粒的磁性掺杂粒子分布进行调控。

12.除此之外,中国专利也公开了一系列包含非聚合物材料的磁性颗粒。

13.中国专利cn107614458a公开了一种用于产生硅烷包封的纳米磁性颗粒的方法,这些纳米磁性颗粒尺寸小且磁矩高,但所制备颗粒利用外部和内部磁场的分离装置来实现颗粒的分散,制备过程很难精确控制。

14.中国专利cn109402052a公开了一种用于捕获血液中外泌体的磁性纳米颗粒的制备方法,该专利进一步公开了此方法:在溶液得到沉淀为sio2包被的磁性微纳米颗粒。该方法将六水合氯化二铁和四水合氯化亚铁混合后溶于蒸馏水中得到混合液,搅拌混匀加热后加入碱液得到颗粒。然而所得到的微纳米颗粒形状不规则,不能控制其合成颗粒的尺寸与形状,而且颗粒制备材料单一,受其化学性质的影响。

15.上述方法在磁性颗粒的尺寸控制、结构控制、简单大规模制备上均有待提升针对现有技术的以上缺陷,本发明人在长期研究中发明了一种基于流体不稳定性的微纳米磁性颗粒及颗粒群的制备方法,该方法制备的磁性微纳颗粒(以高分子聚合物和无机玻璃为主的无定形材料)具有尺寸高度同化、尺寸调控区间横跨微纳米、内外结构及磁性掺杂粒子分布高度可调控、制备工艺简单、可大规模制备等优点。

技术实现要素:

16.针对现有技术的以上缺陷,本发明的目的在于提供一种基于流体不稳定性的微纳米磁性复合颗粒及颗粒群的制备方法,该方法制备的微纳米磁性复合颗粒(其中基底材料为以高分子聚合物和无机玻璃以及以此为基底材料的复合材料为主的无定形材料)具有尺寸高度同化、尺寸调控区间横跨微纳米、内外结构及磁性掺杂粒子分布高度可调控、磁性粒子掺杂浓度高、制备工艺简单、可大规模制备等优点,同时由于高分子有机物的包覆作用,制备出的磁性聚合物微纳米复合颗粒还具有良好的生物兼容性、生物可降解性等优点,在生物体内药物递送、细胞筛选、生物成像等微纳米生物医疗技术领域具有更广泛的应用。

17.本发明具体技术方案如下:

18.1.一种微纳米磁性复合颗粒的制备方法,其特征在于,所述方法包括:

19.将含有微纳米磁性粒子和基材的微纳米磁性纤维进行流体化处理。

20.2.根据项1所述的制备方法,其特征在于,所述流体化处理选自如下的至少一种:加热处理、化学处理。

21.3.根据项2所述的制备方法,其特征在于,所述加热处理为对所述微纳米磁性纤维进行整体加热。

22.4.根据项2所述的制备方法,其特征在于,所述加热处理为对所述微纳米磁性纤维进行局部加热。

23.5.根据项2所述的制备方法,其特征在于,所述加热处理温度为60℃

‑

500℃,加热处理时间为1s

‑

24h。

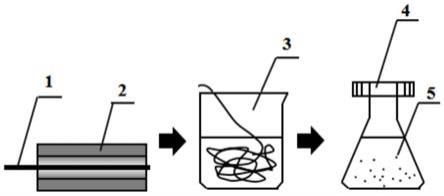

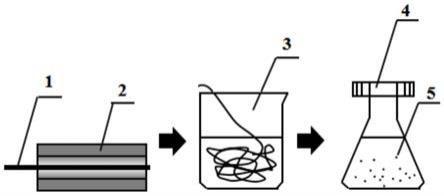

24.6.根据项2所述的制备方法,其特征在于,所述加热处理温度为200℃

‑

300℃,加热处理时间为30min至2h。

25.7.根据项2所述的制备方法,其特征在于,将所述微纳米磁性纤维缠绕在玻璃管上,两端固定,放入马弗炉中进行加热处理。

26.8.根据项1所述的制备方法,其特征在于,所述方法还包括在所述流体化处理之后,将流体化处理过的微纳米磁性纤维利用化学溶剂定向溶解纤维包层,得到微纳米磁性复合颗粒。

27.9.根据项8所述的制备方法,其特征在于,所述化学溶剂选自如下的至少一种:丙酮、丁酮、n

‑

甲基吡咯烷酮、二甲基乙酰胺(dmac)、二甲基甲酰胺(dmf)、氯仿、环己烷、甲苯、乙苯、异丙苯、二甲苯、溴苯、氯苯、二氯甲烷、二氯乙烷、四氯乙烷、四氯乙烯、苯乙烯、柠檬烯溶剂、乙酸乙酯、乙酸丁酯、氢氟酸、碱金属氢氧化物溶液。

28.10.根据项1所述的制备方法,其特征在于,所述方法还包括在所述流体化处理之后,对流体化处理过的微纳米磁性纤维进行挤压处理并同时保持基材的玻璃化转变温度,使所述基材在挤压作用下发生永久形变。

29.11.根据项10所述的制备方法,其特征在于,所述方法还包括在所述挤压处理之后,将挤压处理过的微纳米磁性纤维利用化学溶剂定向溶解纤维包层,得到微纳米磁性复合颗粒。

30.12.根据项2所述的制备方法,其特征在于,所述流体化处理为在化学溶剂氛围内对微纳米磁性纤维进行流体化处理。

31.13.根据项12所述的制备方法,其特征在于,所述化学溶剂选自极性与非极性溶剂的至少一种。

32.14.根据项13所述的制备方法,其特征在于,所述化学溶剂选自如下的至少一种:丙酮、丁酮、n

‑

甲基吡咯烷酮、二甲基乙酰胺(dmac)、二甲基甲酰胺(dmf)、氯仿、环己烷、甲苯、乙苯、异丙苯、二甲苯、溴苯、氯苯、二氯甲烷、二氯乙烷、四氯乙烷、四氯乙烯、苯乙烯、柠檬烯溶剂、乙酸乙酯、乙酸丁酯、氢氟酸、碱金属氢氧化物溶液。

33.15.根据项1

‑

14任一项所述的制备方法,其特征在于,所述微纳米磁性粒子选自如下的至少一种:金属磁性粒子、金属化合物磁性粒子、金属合金磁性粒子;

34.优选地,所述金属磁性粒子选自如下一种或两种以上:铁磁性粒子、钴磁性粒子、镍磁性粒子;

35.优选地,所述金属化合物磁性粒子为金属氧化物磁性粒子;更优选地,所述金属化合物磁性粒子选自如下一种或两种:fe3o4磁性粒子、γ

‑

fe2o3磁性粒子;

36.优选地,所述金属合金磁性粒子选自如下一种或两种以上:钕铁硼合金磁性粒子、钐钴合金磁性粒子、镍钴合金磁性粒子、铁钴合金磁性粒子。

37.16.根据项1

‑

15任一项所述的制备方法,其特征在于,所述基材选自如下的至少一种:聚合物、玻璃以及以此为基底材料的复合材料;

38.优选的,所述聚合物为热塑性聚合物;

39.优选地,所述聚合物选自如下一种或两种以上:聚甲基丙烯酸甲酯(pmma)、掺杂有

氟化聚合物的pmma复合材料(f

‑

pmma)、苯乙烯二甲基丙烯酸甲酯共聚物(smma)、环烯烃共聚物(coc)、环烯烃聚合物(cop)、聚碳酸酯(pc)、聚亚苯基砜树脂(ppsu)、聚醚砜树脂(pes)、聚乙烯亚胺(pei)、聚苯乙烯(ps)、聚酰胺(pa)、聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二酯(pet)、聚丙烯腈(pan)、聚乙烯醇(pva)、聚氯乙烯(pvc)、聚胺酯(pu)、苯乙烯

‑

乙烯/丁烯

‑

苯乙烯嵌段共聚物(sebs)、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物(abs)、聚偏氟乙烯(pvdf)、聚乙二醇(peg)、聚对苯二甲酸丙二酯(ptt)和聚醚;

40.优选地,所述玻璃选自如下一种或两种以上:硫系玻璃、锗酸盐玻璃、碲酸盐玻璃、金属氧化物玻璃、硅酸盐玻璃、锗硅酸盐玻璃和氟化物玻璃。

41.17.根据项1

‑

16任一项所述的制备方法,其特征在于,单次制备的颗粒数为每厘米尺寸范围内2

‑

1000000000个。

42.18.一种微纳米磁性复合颗粒,其通过项1

‑

17任一项所述的制备方法制备得到。

43.19.一种微纳米磁性复合颗粒,其特征在于,所述微纳米磁性复合颗粒包括微纳米磁性粒子和基材;

44.优选的,所述微纳米磁性粒子选自如下的至少一种:金属磁性粒子、金属化合物磁性粒子、金属合金磁性粒子;

45.优选的,所述基材选自如下的至少一种:聚合物、玻璃以及以此为基底材料的复合材料。

46.20.根据项19所述的微纳米磁性复合颗粒,其特征在于,所述聚合物为热塑性聚合物;优选的,所述热塑性聚合物选自如下的至少一种:聚甲基丙烯酸甲酯(pmma)、掺杂有氟化聚合物的pmma复合材料(f

‑

pmma)、苯乙烯二甲基丙烯酸甲酯共聚物(smma)、环烯烃共聚物(coc)、环烯烃聚合物(cop)、聚碳酸酯(pc)、聚亚苯基砜树脂(ppsu)、聚醚砜树脂(pes)、聚乙烯亚胺(pei)、聚苯乙烯(ps)、聚酰胺(pa)、聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二酯(pet)、聚丙烯腈(pan)、聚乙烯醇(pva)、聚氯乙烯(pvc)、聚胺酯(pu)、苯乙烯

‑

乙烯/丁烯

‑

苯乙烯嵌段共聚物(sebs)、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物(abs)、聚偏氟乙烯(pvdf)、聚乙二醇(peg)、聚对苯二甲酸丙二酯(ptt)和聚醚。

47.21.根据项19所述的微纳米磁性复合颗粒,其特征在于,所述玻璃选自如下的至少一种:硫系玻璃、锗酸盐玻璃、碲酸盐玻璃、金属氧化物玻璃、氟化物玻璃、其任意组合。

48.22.根据项19所述的微纳米磁性复合颗粒,其特征在于,

49.所述金属磁性粒子选自如下一种或两种以上:铁磁性粒子、钴磁性粒子、镍磁性粒子;

50.优选地,所述金属化合物磁性粒子为金属氧化物磁性粒子;更优选地,所述金属化合物磁性粒子选自如下一种或两种:fe3o4磁性粒子、γ

‑

fe2o3磁性粒子;

51.优选地,所述金属合金磁性粒子选自如下一种或两种以上:钕铁硼合金磁性粒子、钐钴合金磁性粒子、镍钴合金磁性粒子、铁钴合金磁性粒子。

52.23.根据项19至22任一项所述的微纳米磁性复合颗粒,其特征在于,所述微纳米磁性粒子均匀分散在所述基材内。

53.24.根据项23所述的微纳米磁性复合颗粒,其特征在于,以所述微纳米磁性复合颗粒的总重量计,所述微纳米磁性粒子的重量百分比为0.01wt.%

‑

75wt.%,优选为1wt.%

‑

75wt.%。

54.25.根据项19

‑

24任一项所述的微纳米磁性复合颗粒,其特征在于,所述微纳米磁性复合颗粒的结构选自如下的至少一种:球型结构、双球型结构、包裹型结构、梭子型结构、扁状型结构、煎蛋型结构、其任意组合。

55.26.根据项25所述的微纳米磁性复合颗粒,其特征在于,所述微纳米磁性复合颗粒为球形结构,优选为核壳结构,其中,核中微纳米磁性粒子在基材中所占的质量百分含量与壳中微纳米磁性粒子在基材中所占的质量百分含量不同。

56.27.根据项26所述的微纳米磁性复合颗粒,其特征在于,在所述微纳米磁性复合颗粒中,微米磁性粒子在相应基材中所占的质量百分含量沿核壳的方向逐渐降低。

57.28.根据项26所述的微纳米磁性复合颗粒,其特征在于,所述微纳米磁性复合颗粒包含n个外壳结构,n为≥1的整数。

58.29.根据项28所述的微纳米磁性复合颗粒,其特征在于,在所述核壳结构中,至少两个外壳结构中微纳米磁性粒子质量百分含量不同。

59.30.根据项27所述的微纳米磁性复合颗粒,其特征在于,在外壳结构中,微纳米磁性粒子从内向外质量百分含量逐渐降低。

60.31.根据项25所述的微纳米磁性复合颗粒,其特征在于,所述微纳米磁性复合颗粒为球型结构,其中,经过所述微纳米磁性复合颗粒的球心沿复合颗粒直径横切所述的微纳米磁性复合颗粒所得到的横切面,所述横切面的两条半径及其弧线将所述横切面分成不同的部分,所述不同部分的微纳米磁性粒子质量百分含量不同。

61.32.根据项31所述的微纳米磁性复合颗粒,其特征在于,所述横切面的两条半径及其弧线将所述横切面分成相等的两部分,所述两部分的微纳米磁性粒子的质量百分含量不同。

62.33.根据权19

‑

32任一项所述的微纳米磁性复合颗粒,其特征在于,所述微纳米磁性复合颗粒还包括金属丝,所述金属丝穿过所述微纳米磁性复合颗粒。

63.34.根据权25所述的微纳米磁性复合颗粒,其特征在于,所述微纳米磁性复合颗粒为双球型结构,所述微纳米磁性粒子在双球型结构中的重量百分比不同或相同。

64.35.根据权19

‑

34任一项所述的微纳米磁性复合颗粒,其特征在于,所述磁性复合颗粒的尺寸误差范围为主颗粒尺寸的

±

(0.1

‑

10%)

65.发明的效果

66.(1)磁性微纳米复合颗粒的尺寸均匀可控,主颗粒尺寸误差范围可调节为1%

‑

10%,根据工艺优化可改善;

67.(2)磁性微纳颗粒材料基材以聚合物和无机玻璃材料以及以此为基底材料的复合材料为主,同一微纳米磁性复合颗粒中,可兼具聚合物材料、玻璃材料以及以此为基底材料的复合材料;

68.(3)颗粒结构高度可控,可为球型、双球型、包裹型、梭子型、扁状型、棒状型、环型、煎蛋型结构或基于球型、双球型、包裹型、梭子型、扁状型、棒状型、环型、煎蛋型的组合结构。

69.(4)工艺简单,可规模化生产,生产效率高,本发明的制备技术单次可制备的颗粒重量在实验室级别可实现公斤级量产、在工业界可实现吨级量产。

附图说明

70.图1

‑

1是本发明使用热处理法制备微纳米磁性复合颗粒的过程示意图。

71.图1

‑

2是本发明使用溶剂处理法制备微纳米磁性复合颗粒的过程示意图。

72.图1

‑

3是本发明中流体化处理磁性纤维后随时间变化示意图。

73.图2是实施例1中单核微米磁性复合颗粒制备示意图。

74.图3是实施例2中纳米磁性复合颗粒的高通量平行制备意图。

75.图4是实施例3中具有径向磁异性结构的微米磁性复合颗粒制备示意图。

76.图5是实施例4中具有角向磁异性结构的微米磁性复合颗粒制备示意图。

77.图6是实施例5中具有接触式组合体磁结构的微米磁性复合颗粒制备示意图。

78.图7是实施例6中具有

″

糖葫芦串

″

形结构的微米磁性复合颗粒制备示意图。

79.图8是实施例7中具有

″

双面神

″

结构的微米磁性复合颗粒制备示意图。

80.图9是实施例8中具有二维码结构的微米磁性复合颗粒制备意图。

81.图10是实施例9中具有三角纺锤结构的微米磁性复合颗粒制备示意图。

82.图11是实施例12中具有扁状型结构微米磁性复合颗粒制备示意图。

83.图12是实施例13中煎蛋型结构微米磁性复合颗粒制备示意图。

84.图13是实施例14中环型磁性复合颗粒示意图。

85.其中,图1

‑

1中的1为磁性纤维,2为热处理过程中的加热装置,3为含有溶解包层溶剂的烧杯,4为去离子水冲洗、干燥后,装有最终得到的磁性微纳米复合颗粒的玻璃瓶,5为储存于玻璃瓶内的磁性复合颗粒。

86.图1

‑

2中的6为盛有化学溶剂或化学溶剂蒸汽的玻璃瓶,7为去离子水冲洗、干燥后,装有最终得到的磁性微纳米复合颗粒的玻璃瓶,8为储存于玻璃瓶内的磁性复合颗粒。

87.图1

‑

3中9为未经流体化处理的磁性纤维,10为纤芯,11为流体化处理过程中的中间态,12为流体化处理纤维后,纤维形成复合颗粒的状态。

88.图2、3、4、5、6、7、8、9、10中的13、18、23、28、33、38、43、48、53为磁性纤维横截面,14、19、24、29、34、39、44、49、54为磁性纤维侧面透视图,15、20、25、30、35、40、45、50、55为磁性纤维流体化处理方法中,未处理时磁性纤维纤维横截面,16、21、26、31、36、41、46、51、56为流体化处理中间态得到的异形复合颗粒,17、22、27、32、37、42、47、52、57为流体化处理最终态得到的球形复合颗粒。

89.图11中的58、62为上玻璃板,59、63为下玻璃板;60、64为预制棒拉制的纤维;61、65为纤维内的磁颗粒,其中61为球形磁性颗粒,65为扁状型磁性颗粒。

90.图12中的66为盛有化学溶剂或化学溶剂蒸汽的玻璃瓶,67为玻璃瓶内放置磁性纤维的平台,68为玻璃瓶内放置于平台上的磁性纤维,69为流体化处理后形成的煎蛋型颗粒,70为煎蛋型颗粒侧视图,

91.图13中的71为化学溶剂选择性去除核后的环型微米磁性复合颗粒。

具体实施方式

92.下面结合附图所描述的实施方式对本发明做以详细说明,其中所有附图中相同的数字表示相同的特征。虽然附图中显示了本发明的具体实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更

透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

93.需要说明的是,在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名词的差异作为区分组件的方式,而是以组件在功能上的差异作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”或“包括”为开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本发明的较佳实施方式,然而所述描述乃以说明书的一般原则为目的,并非用以限定本发明的范围。本发明的保护范围当视所附权利要求所界定者为准。

[0094]“磁性粒子”为永磁性或软磁性的微纳米粒子。

[0095]“结构化”是指制备的微纳米磁性纤维的截面可以制备成任意需要的结构,例如单一浓度磁性粒子掺杂的结构、多浓度磁性粒子掺杂的结构、含包层结构,无包层结构、含高熔点功能材料层结构等;且纤维横截面可以为任意形状。

[0096]“预制棒”是可以用来拉制纤维的材料预制件,其结构决定了纤维的结构。

[0097]“热拉制”是指通过热源对预制棒的部分区域进行加热,使预制棒软化,再从加热区域的一端或两端进行手动或机械拉伸,也称为

″

热拉丝

″

。

[0098]“可共拉功能材料”是指材料参数、热膨胀系数和软化温度等与磁性复合材料匹配,从而可与磁性复合材料一起热拉制成微纳米磁性纤维的材料。

[0099]“材料热膨胀系数”是指材料由于温度改变而有胀缩现象,材料热膨胀系数匹配,是指不同材料具备相同或接近的热膨胀系数。材料热膨胀系数的匹配能确保纤维结构与预制棒结构的一致性。

[0100]“玻璃化转变温度”是指非晶态材料中分子链段能运动的最低温度,热拉过程在微观上表现为材料分子链的运动,因此热拉温度要在玻璃化转变温度之上。玻璃化转变温度匹配是指不同材料具有相同或接近的玻璃化转变温度,确保不同材料可以一起热拉制成纤维。

[0101]“熔点匹配”是指功能材料的熔点要接近或高于所用非晶态材料的玻璃化转变温度,确保功能材料在纤维热拉制温度下能与非晶态材料共同形成纤维。

[0102]“机械同步”是指在热拉制过程中,磁性结构化预制棒与高熔点功能层的材料以相同的牵引速度,同步进行拉伸。

[0103]“热塑性聚合物”指的是能反复加热熔化、在软化或流动状态下成型,冷却后能保持模具形状的聚合物,为线型或含少量支链结构的高分子化合物。

[0104]“pmma”为聚甲基丙烯酸甲酯,具有高透明度,低价格,易于机械加工等优点,是经常使用的玻璃替代材料。

[0105]“smma”为苯乙烯二甲基丙烯酸甲酯共聚物,是一种聚丙烯酸树脂共聚物。

[0106]“coc”为环烯烃共聚物,是一种由环烯烃聚合而成的高附加值的热塑性工程塑料,由于其具有高透明性、低电介常数、优良的耐热性、耐化学性、熔体流动性、阻隔性及尺寸稳定性等,被广泛地应用于制造各种光学、信息、电器、医用材料。

[0107]“cop”为环烯烃聚合物,是用于医学用光学部件和高端药品包装材料,其原料特点为:高透明、低双折射率、低吸水、高刚性、高耐热、水蒸气气密性好,复合fda标准。

[0108]“pc”为聚碳酸酯,是分子链中含有碳酸酯基的高分子聚合物,根据酯基的结构可

分为脂肪族、芳香族、脂肪族

‑

芳香族等多种类型。

[0109]“ppsu”为聚亚苯基砜树脂,是一种无定形的热性塑料,具有高度透明性、高水解稳定性。

[0110]“pes”为聚醚砜,通常是非晶态聚合物,与聚砜相比,聚醚砜有更好的熔融加工性和较低的熔体粘度,成型收缩率小(仅为0.6%左右),尺寸稳定性好。

[0111]“pei”为聚醚酰亚胺,是无定形聚醚酰亚胺所制造的超级工程塑料,具有最佳之耐高温及尺寸稳定性,以及抗化学性、阻燃、电气性、高强度、高刚性等等,可广泛应用耐高温端子,ic底座、照明设备、fpcb(软性线路板)、液体输送设备、飞机内部零件、医疗设备和家用电器等。

[0112]“ps”为聚苯乙烯,是指由苯乙烯单体经自由基加聚反应合成的聚合物。它是一种无色透明的热塑性塑料,具有高于100℃的玻璃转化温度,因此经常被用来制作各种需要承受开水的温度的一次性容器,以及一次性泡沫饭盒等。

[0113]“pp”为聚丙烯,是一种性能优良的热塑性合成树脂,为无色半透明的热塑性轻质通用塑料。具有耐化学性、耐热性、电绝缘性、高强度机械性能和良好的高耐磨加工性能等。

[0114]“含氟树脂”为分子结构中含有氟原子的一类热塑性树脂。具有优异的耐高低温性能、介电性能、化学稳定性、耐候性、不燃性、不粘性和低的摩擦系数等特性。

[0115]“pvdf”为聚偏氟乙烯,主要指偏氟乙烯均聚物或者偏氟乙烯与其它少量含氟乙烯基单体的共聚物,它兼具含氟树脂和通用树脂的特性,除具有良好的耐化学腐蚀性、耐高温性、耐氧化性、耐候性、耐射线辐射性能外,还具有压电性、介电性、热点性等特殊性能。

[0116]“pa”为聚酰胺树脂,是分子中具有

‑

conh结构的缩聚型高分子化合物,它通常由二元酸和二元胺经缩聚而得。聚酰胺树脂最突出的优点为软化点的范围特别窄,而不象其它热塑性树脂那样,有一个逐渐固化或软化的过程,当温度稍低于熔点时就引起急速地固化。

[0117]“pe”为聚乙烯,是乙烯经聚合制得的一种热塑性树脂。在工业上,也包括乙烯与少量α

‑

烯烃的共聚物。聚乙烯无臭,无毒,手感似蜡,具有优良的耐低温性能(最低使用温度可达

‑

100℃~

‑

70℃),化学稳定性好,能耐大多数酸碱的侵蚀(不耐具有氧化性质的酸)。

[0118]“pet”为聚对苯二甲酸乙二醇酯,又俗称涤纶树脂。它是对苯二甲酸与乙二醇的缩聚物,属结晶型饱和聚酯,为乳白色或浅黄色、高度结晶的聚合物,表面平滑有光泽。耐蠕变、抗疲劳性、耐摩擦性好,磨耗小而硬度高问,具有热塑性塑料中最大的韧性;电绝缘性能好,受温度影响小。

[0119]“pan”为丙烯腈树脂,其主要单体是丙烯腈,它提供良好的气体阻挡层、耐化学药品性和保气、保味性能。这种树脂具有中等强度的拉伸强度,当用橡胶改性或定向后具有良好的抗冲性,并且可以通过挤塑、注塑成型和热成型等手段进行加工。

[0120]“pva

″

为聚乙烯醇,是一种用途广泛的水溶性高分子聚合物,其性能介于塑料和橡胶之间。

[0121]“pvc

″

为聚氯乙烯,是氯乙烯经加成聚合反应得到的的高分子材料。

[0122]“pu”为聚氨酯树脂,是分子结构中含有氨基甲酸酯基团(

‑

nh

‑

coo

‑

)的聚合物。

[0123]“sebs”为聚苯乙烯

‑

聚丁二烯

‑

聚苯乙烯三嵌段共聚物。

[0124]“abs”为丙烯腈

‑

丁二烯

‑

苯乙烯共聚物,是一种强度高、韧性好、易于加工成型的热塑型高分子材料。

[0125]“pvdf

″

为聚偏二氟乙烯,是一种高度非反应性热塑性含氟聚合物。

[0126]“peg

″

为聚乙二醇,也称聚环氧乙烷,是指环氧乙烷的聚合物。

[0127]“ptt

″

为聚对苯二甲酸丙二酯,这种材料兼有涤纶和锦纶的特点。

[0128]“硫系玻璃”为以硫化物、硒化物、锑化物为主要成分的玻璃,也包括含有氧化物的硫系化合物玻璃,硫系玻璃的加工效率高,可以精密模压。

[0129]“dmac”为二甲基乙酰胺,是一种非质子高极性溶剂,有微氨气味,溶解力很强,能与水、芳香族化合物、酯、酮、醇、醚、苯和三氯甲烷等任意混溶,且能使化合物分子活化,广泛用作溶剂及催化剂。

[0130]“dmf”为二甲基甲酰胺,是一种无色透明液体,能和水及大部分有机溶剂互溶,是化学反应的常用溶剂。

[0131]

″

硫系玻璃

″

指的是以硫化物、硒化物、锑化物为主要成分的玻璃,也包括含有氧化物的硫系化合物玻璃,硫系玻璃的加工效率高,可以精密模压,比金刚石车削提高10倍以上,原料成本是锗单晶的1/3。

[0132]

″

锗酸盐玻璃

″

以锗酸盐为主要组分的玻璃,具有高稀土溶解度,高结晶稳定性和良好的化学稳定性,在近红外波段具有良好的红外透过率。

[0133]

″

碲酸盐玻璃

″

以碲酸盐为主要组分的玻璃,在可见光和红外波段具有良好的红外透过率。

[0134]

″

氟化物玻璃

″

为具有氟元素的玻璃,按化学组成有氟铍酸盐、氟铝酸盐和氟锆酸盐激光玻璃。具备热光性能较好,从紫外到中红外极宽的透光范围等特点。

[0135]“磁性粒子直径”,当磁性粒子为球体时,磁性粒子直径为球体的直径;当磁性粒子为非球体时,磁性粒子直径为非球体体积等于球体体积时计算所得到的直径。

[0136]“纤维直径”,当纤维为圆形截面时,纤维直径为圆形的直径;当纤维为非圆形截面时,纤维直径为非圆形截面面积等于圆形截面面积时计算所得到的直径。

[0137]

″

横切面

″

,当所述微纳米磁性复合颗粒为球型结构时,经过所述微纳米磁性复合颗粒的球心,如图5中的32和图8中的43所示,沿复合颗粒直径横切所得到的横切面。

[0138]

″

主颗粒

″

指的是在颗粒尺寸分布中,占比最大的颗粒分布。

[0139]

本技术提供了一种尺寸、结构可调控的微纳米磁性复合颗粒的制备方法,所述方法包括:

[0140]

将含有微纳米磁性粒子和基材的微纳米磁性纤维进行流体化处理。

[0141]

在一个具体实施方式中,所述微纳米磁性粒子选自如下的至少一种:金属磁性粒子、金属化合物磁性粒子、金属合金磁性粒子;

[0142]

优选地,所述金属磁性粒子选自如下一种或两种以上:铁磁性粒子、钴磁性粒子、镍磁性粒子;

[0143]

优选地,所述金属化合物磁性粒子为金属氧化物磁性粒子;更优选地,所述金属化合物磁性粒子选自如下一种或两种:fe3o4磁性粒子、γ

‑

fe2o3磁性粒子;

[0144]

优选地,所述金属合金磁性粒子选自如下一种或两种以上:钕铁硼合金磁性粒子、钐钴合金磁性粒子、镍钴合金磁性粒子、铁钴合金磁性粒子。

[0145]

在一个具体实施方式中,所述基材选自如下的至少一种:聚合物、玻璃以及以此为基底材料的复合材料;

[0146]

优选的,所述聚合物为热塑性聚合物;

[0147]

优选地,所述聚合物选自如下一种或两种以上:聚甲基丙烯酸甲酯(pmma)、掺杂有氟化聚合物的pmma复合材料(f

‑

pmma)、苯乙烯二甲基丙烯酸甲酯共聚物(smma)、环烯烃共聚物(coc)、环烯烃聚合物(cop)、聚碳酸酯(pc)、聚亚苯基砜树脂(ppsu)、聚醚砜树脂(pes)、聚乙烯亚胺(pei)、聚苯乙烯(ps)、聚酰胺(pa)、聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二酯(pet)、聚丙烯腈(pan)、聚乙烯醇(pva)、聚氯乙烯(pvc)、聚胺酯(pu)、苯乙烯

‑

乙烯/丁烯

‑

苯乙烯嵌段共聚物(sebs)、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物(abs)、聚偏氟乙烯(pvdf)、聚乙二醇(peg)、聚对苯二甲酸丙二酯(ptt)和聚醚;

[0148]

优选地,所述玻璃选自如下一种或两种以上:硫系玻璃、锗酸盐玻璃、碲酸盐玻璃、金属氧化物玻璃、硅酸盐玻璃、锗硅酸盐玻璃和氟化物玻璃。

[0149]

所述微纳米磁性纤维包括芯层,所述芯层包括磁性粒子和基材,所述磁性粒子分布在所述基材内;

[0150]

所述磁性粒子选自如下一种或两种以上:金属磁性粒子、金属化合物磁性粒子、金属合金磁性粒子;

[0151]

所述基材选自如下一种或两种:聚合物、玻璃以及以此为基底材料的复合材料。

[0152]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述金属磁性粒子可选自但不限于金磁性粒子、银磁性粒子、铁磁性粒子、钴磁性粒子、镍磁性粒子;所述金属化合物磁性粒子可选自但不限于金属氧化物磁性粒子;所述金属氧化物磁性粒子可选自但不限于fe3o4磁性粒子、γ

‑

fe2o3磁性粒子;所述金属合金磁性粒子可选自但不限于镍钴合金磁性粒子、铁钴合金磁性粒子、钕铁硼合金(ndfeb)磁性粒子、钐钴合金(smco)磁性粒子。

[0153]

在一个优选实施方式中,本技术的微纳米磁性纤维,所述磁性粒子可选自如下一种或两种以上:铁磁性粒子、钴磁性粒子、镍磁性粒子,fe3o4磁性粒子、γ

‑

fe2o3磁性粒子、钕铁硼合金磁性粒子、钐钴合金磁性粒子、镍钴合金磁性粒子和铁钴合金磁性粒子。

[0154]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述聚合物选自且不限于如下一种或两种以上:聚甲基丙烯酸甲酯(pmma)、掺杂有氟化聚合物的pmma复合材料(f

‑

pmma)、苯乙烯二甲基丙烯酸甲酯共聚物(smma)、环烯烃共聚物(coc)、环烯烃聚合物(cop)、聚碳酸酯(pc)、聚亚苯基砜树脂(ppsu)、聚醚砜树脂(pes)、聚乙烯亚胺(pei)、聚苯乙烯(ps)、聚酰胺(pa)、聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二酯(pet)、聚丙烯腈(pan)、聚乙烯醇(pva)、聚氯乙烯(pvc)、聚胺酯(pu)、苯乙烯

‑

乙烯/丁烯

‑

苯乙烯嵌段共聚物(sebs)、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物(abs)、聚偏氟乙烯(pvdf)、聚乙二醇(peg)、聚对苯二甲酸丙二酯(ptt)和聚醚;所述玻璃选自且不限于如下一种或两种以上:硫系玻璃、锗酸盐玻璃、碲酸盐玻璃、金属氧化物玻璃、硅酸盐玻璃、锗硅酸盐玻璃和氟化物玻璃。

[0155]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述磁性粒子直径为0.005~250μm,例如可为0.005μm、0.01μm、0.05μm、0.1μm、0.5μm、1μm、5μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm、55μm、60μm、65μm、70μm、75μm、80μm、85μm、90μm、95μm、100μm、110μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm、190μm、200μm、210μm、220μm、230μm、240μm、250μm等。

[0156]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述微纳米磁性纤维的直径为0.01~3000μm,优选50~1000μm,例如可为0.01μm、1μm、10μm、50μm、100μm、200μm、300μm、

400μm、500μm、600μm、700μm、800μm、900μm、1000μm、1100μm、1200μm、1300μm、1400μm、1500μm、1600μm、1700μm、1800μm、1900μm、2000μm。

[0157]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述微纳米磁性纤维为柱状结构,所述微纳米磁性纤维横截面形状没有限制,可选自如下一种或两种以上:圆形、圆环形、三角形、三角环形、矩形、矩形环形、多边形环形、不规则形状。

[0158]

在一个具体实施方式中,本技术的微纳米磁性纤维,其可为任意一种轴向不变结构,例如单一浓度磁性粒子掺杂的结构、多浓度磁性粒子掺杂的结构、含包层结构,无包层结构、含高熔点功能层结构等。其中,

″

单一浓度磁性粒子掺杂

″

指的是只有一种浓度的磁性粒子在芯层中均匀分布。

″

多浓度磁性粒子掺杂

″

指的是多种磁性复合材料中的磁性粒子质量百分含量不完全相同,使得磁性粒子在微纳米磁性纤维中呈现多浓度掺杂。

[0159]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述芯层为由内向外的多层结构,所述芯层的任意一层中,所述磁性粒子在所述层内均匀分布。所述芯层的多层中的各层中所述磁性粒子的质量百分含量为0.01wt.%~75wt.%,优选为1wt.%~75wt.%,例如可为0.01wt.%、0.1wt.%、1wt.%、5wt.%、10wt.%、20wt.%、30wt.%、40wt.%、50wt.%、51wt.%、52wt.%、53wt.%、54wt.%、55wt.%、56wt.%、57wt.%、58wt.%、59wt.%、60wt.%、61wt.%、62wt.%、63wt.%、64wt.%、65wt.%、66wt.%、67wt.%、68wt.%、69wt.%、70wt.%、71wt.%、72wt.%、73wt.%、74wt.%、75wt.%等。

[0160]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述芯层的多层中的各层相比,可有两层、三层、四层、五层或六层等中的所述磁性粒子的质量百分含量不同。

[0161]

在一个具体实施方式中,所述芯层的多层中的各层相比,各层中所述磁性粒子的质量百分含量从内向外逐渐降低。

[0162]

在一个具体实施方式中,所述芯层的多层中的各层相比,各层中所述磁性粒子的质量百分含量从内向外逐渐升高。

[0163]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述芯层横截面为圆形、矩形、三角形或不规则形状,所述横截面分为两个、三个、四个、五个、六个、七个、八个、九个或十个以上区域,从而所述芯层分为两个、三个、四个、五个、六个、七个、八个、九个或十个以上条状结构,所述任意一条状结构中,所述磁性粒子在所述条状结构中均匀分布,至少有两个条状结构中磁性粒子质量百分含量不同。

[0164]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述芯层横截面为圆形,所述横截面分为两个、三个、四个、五个、六个或七个以上扇形区域;优选地,所述横截面分为两个相等的半圆形区域,从而所述芯层分为两个条状结构,所述磁性粒子在每个条状结构中均匀分布,所述两个条状结构中磁性粒子质量百分含量不同。

[0165]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述芯层横截面为矩形,所述横截面分为任意两个、三个、四个或五个等多个相等的矩形区域。

[0166]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述芯层横截面为三角形,所述横截面分为任意两个三角形区域。在一个优选的实施方式中,所述三角形为等腰三角形,所述横截面分为任意两个相等的三角形区域。

[0167]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述微纳米磁性纤维包括芯层和高熔点功能层,所述芯层包裹所述高熔点功能层;所述高熔点功能层的材料的玻璃化

转变温度及熔点分别高于所述芯层的材料的玻璃化转变温度及熔点,所述高熔点功能层的材料为纤维态的材料或可加工成纤维态的材料,例如,可为石英光纤或金属半导体等。

[0168]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述微纳米磁性纤维包括芯层和包层,所述包层的材料与所述芯层的材料的可共同热拉制,所述包层包裹所述芯层;所述包层的材料的热膨胀系数与所述芯层的材料的热膨胀系数相同;或者,所述包层的材料的玻璃化转变温度及熔点分别低于所述芯层的材料的玻璃化转变温度及熔点。

[0169]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述微纳米磁性纤维包括芯层、包层和高熔点功能层,所述芯层包裹所述高熔点功能层,所述包层包裹所述芯层;所述包层的材料与所述芯层的材料的可共同热拉制;所述包层的材料的热膨胀系数与所述芯层的材料的热膨胀系数相同;或者,所述包层的材料的玻璃化转变温度及熔点分别低于所述芯层的材料的玻璃化转变温度及熔点。

[0170]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述包层的材料可选自如下一种或两种以上的聚合物:聚甲基丙烯酸甲酯(pmma)、掺杂有氟化聚合物的pmma复合材料(f

‑

pmma)、苯乙烯二甲基丙烯酸甲酯共聚物(smma)、环烯烃共聚物(coc)、环烯烃聚合物(cop)、聚碳酸酯(pc)、聚亚苯基砜树脂(ppsu)、聚醚砜树脂(pes)、聚乙烯亚胺(pei)、聚苯乙烯(ps)、聚酰胺(pa)、聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二酯(pet)、聚丙烯腈(pan)、聚乙烯醇(pva)、聚氯乙烯(pvc)、聚胺酯(pu)、苯乙烯

‑

乙烯/丁烯

‑

苯乙烯嵌段共聚物(sebs)、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物(abs)、聚偏氟乙烯(pvdf)、聚乙二醇(peg)、聚对苯二甲酸丙二酯(ptt)和聚醚;所述包层材料还可选自如下一种或两种以上的玻璃:硫系玻璃、锗酸盐玻璃、碲酸盐玻璃、金属氧化物玻璃、硅酸盐玻璃、锗硅酸盐玻璃和氟化物玻璃。

[0171]

在一个具体实施方式中,本技术的微纳米磁性纤维,其包括芯层和包层,所述包层包裹所述芯层;所述芯层包括两个、三个、四个、五个、六个或七个以上离散的条状结构,所述两个、三个、四个、五个、六个或七个以上条状结构相互离散,即两两之间相互不接触。

[0172]

在上述具体实施方式中,所述微纳米磁性纤维的横截面可为圆形、三角形、矩形、不规则形状。

[0173]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述各离散的条状结构中的磁性粒子的质量百分含量不完全相同。

[0174]

在一个具体实施方式中,本技术的微纳米磁性纤维,所述芯材的任意一条状结构中所述磁性粒子的质量百分含量为0.01wt.%~75wt.%,优选为1wt.%~75wt.%,例如可为0.01wt.%、0.1wt.%、1wt.%、5wt.%、10wt.%、20wt.%、30wt.%、40wt.%、50wt.%、51wt.%、52wt.%、53wt.%、54wt.%、55wt.%、56wt.%、57wt.%、58wt.%、59wt.%、60wt.%、61wt.%、62wt.%、63wt.%、64wt.%、65wt.%、66wt.%、67wt.%、68wt.%、69wt.%、70wt.%、71wt.%、72wt.%、73wt.%、74wt.%、75wt.%等。

[0175]

在本技术优选的一种具体实施方式中,所述微纳米磁性纤维包括芯层,所述微纳米磁性纤维的制备方法包括下述步骤:

[0176]

复合:将磁性粒子与基材进行复合,得到磁性复合材料;

[0177]

加工:利用所述磁性复合材料制备磁性结构化预制棒;

[0178]

热拉制:将所述磁性结构化预制棒采用热拉制工艺制备微纳米磁性纤维。

[0179]

在一个具体实施方式中,本技术的方法,所述复合步骤中,将磁性粒子与基材进行

复合,得到多种磁性复合材料,制备各种磁性复合材料的基材可不同,各种磁性复合材料两两之间,磁性粒子的掺杂浓度(磁性粒子占该种磁性复合材料的质量百分含量)可不同,也可以相同;所述加工步骤中,利用所述多种磁性复合材料直接制备所述磁性结构化预制棒,或者,利用所述多种磁性复合材料分别制备多种预制棒,再利用多种预制棒制备结构化预制棒。

[0180]

在上述具体实施方式中,本技术的方法,各种磁性复合材料中,每种磁性复合材料中的磁性粒子的质量百分含量可在0.01wt.%~75wt.%范围内不同或相同,例如可为0.01wt.%、0.1wt.%、1wt.%、5wt.%、10wt.%、20wt.%、30wt.%、40wt.%、50wt.%、51wt.%、52wt.%、53wt.%、54wt.%、55wt.%、56wt.%、57wt.%、58wt.%、59wt.%、60wt.%、61wt.%、62wt.%、63wt.%、64wt.%、65wt.%、66wt.%、67wt.%、68wt.%、69wt.%、70wt.%、71wt.%、72wt.%、73wt.%、74wt.%、75wt.%等。

[0181]

在一个具体实施方式中,本技术的方法,所述复合步骤中,利用化学方法或物理方法或化学方法与物理方法相结合的方法将磁性粒子与基材进行均匀复合,得到磁性复合材料颗粒、磁性复合材料薄膜或磁性复合材料粉末。

[0182]

在一个具体实施方式中,本技术的方法,所述化学方法包括以下步骤:

[0183]

(1)使用溶剂化学溶解所述基材;

[0184]

(2)向所述基材中掺杂所述磁性粒子;

[0185]

(3)超声搅拌分散所述掺杂磁性粒子的基材,得到胶体溶液。

[0186]

在上述实施方式的优选实施方式中,得到胶体溶液后,所述化学方法还包括:步骤(4)真空干燥,得到磁性复合材料。

[0187]

在一个具体实施方式中,所述溶剂可选自但不限于丙酮、丁酮、n

‑

甲基吡咯烷酮、二甲基乙酰胺(dmac)、二甲基甲酰胺(dmf)、氯仿、环己烷、甲苯、乙苯、异丙苯、二甲苯、溴苯、氯苯、二氯甲烷、二氯乙烷、四氯乙烷、四氯乙烯、苯乙烯、柠檬烯溶剂、乙酸乙酯、乙酸丁酯、乙酸乙酯、氢氟酸、碱金属氢氧化物溶液。

[0188]

在一个具体实施方式中,本技术的方法,所述物理方法包括以下步骤:

[0189]

(1)物理热熔融所述聚合物,即在玻璃化转变温度以上处理所述聚合物,从而使聚合物在分子水平上有效地混合;

[0190]

(2)向上述热熔融的聚合物中掺杂所述磁性粒子,形成混合物;

[0191]

(3)将所述混合物以一定的压力、速度和形状挤出形成磁性复合材料。

[0192]

在一个具体实施方式中,还可将得到的磁性复合材料均匀铺开,呈现薄膜状,即为磁性复合材料薄膜,薄膜态复合材料可直接用来加工磁性结构化预制棒。在一个优选的实施方式中,为保证磁性结构化预制棒中磁性粒子的掺杂均匀性,可将上述磁性复合材料薄膜通过打碎机机械打碎成颗粒或粉末态,分别得到磁性复合材料颗粒或磁性复合材料粉末,然后用以加工磁性结构化预制棒。

[0193]

在一个优选的实施方式中,利用所述化学方法得到磁性复合材料薄膜。相比于物理方法,化学方法的磁性粒子掺杂更均匀。

[0194]

在一个具体实施方式中,利用化学方法与物理方法相结合的方法将磁性粒子与基材进行均匀复合,相比于物理方法,磁性粒子掺杂更均匀。所述化学方法与物理方法相结合的方法包括以下步骤:

[0195]

(1)使用溶剂化学溶解所述基材;

[0196]

(2)向所述基材中掺杂所述磁性粒子;

[0197]

(3)超声搅拌分散所述掺杂磁性粒子的基材,得到胶体溶液。

[0198]

(4)将所述胶体溶液真空干燥,得到固态材料。

[0199]

(5)将上述固态材料加热至玻璃化转变温度以上,以一定的压力、速度和形状挤出形成磁性复合材料。

[0200]

在一个具体实施方式中,所述聚合物选自且不限于如下一种或两种以上:聚甲基丙烯酸甲酯(pmma)、掺杂有氟化聚合物的pmma复合材料(f

‑

pmma)、苯乙烯二甲基丙烯酸甲酯共聚物(smma)、环烯烃共聚物(coc)、环烯烃聚合物(cop)、聚碳酸酯(pc)、聚亚苯基砜树脂(ppsu)、聚醚砜树脂(pes)、聚乙烯亚胺(pei)、聚苯乙烯(ps)、聚酰胺(pa)、聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二酯(pet)、聚丙烯腈(pan)、聚乙烯醇(pva)、聚氯乙烯(pvc)、聚胺酯(pu)、苯乙烯

‑

乙烯/丁烯

‑

苯乙烯嵌段共聚物(sebs)、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物(abs)、聚偏氟乙烯(pvdf)、聚乙二醇(peg)、聚对苯二甲酸丙二酯(ptt)和聚醚;所述玻璃选自且不限于如下一种或两种以上:硫系玻璃、锗酸盐玻璃、碲酸盐玻璃、金属氧化物玻璃、硅酸盐玻璃、锗硅酸盐玻璃和氟化物玻璃。

[0201]

在一个具体实施方式中,本技术的方法,所述磁性粒子选自如下一种或两种以上:金属磁性粒子、金属化合物磁性粒子、金属合金磁性粒子;优选地,所述金属磁性粒子可选自但不限于铁磁性粒子、钴磁性粒子、镍磁性粒子;所述金属化合物磁性粒子可选自但不限于金属氧化物磁性粒子;所述金属氧化物磁性粒子可选自但不限于fe3o4磁性粒子、γ

‑

fe2o3磁性粒子;所述金属合金磁性粒子可选自但不限于镍钴合金磁性粒子、铁钴合金磁性粒子、钕铁硼合金(ndfeb)磁性粒子、钐钴合金(smco)磁性粒子。

[0202]

在一个优选实施方式中,本技术的方法,所述磁性粒子可选自如下一种或两种以上:铁磁性粒子、钴磁性粒子、镍磁性粒子,fe3o4磁性粒子、γ

‑

fe2o3磁性粒子、钕铁硼合金磁性粒子、钐钴合金磁性粒子、镍钴合金磁性粒子和铁钴合金磁性粒子。

[0203]

在一个具体实施方式中,本技术的方法,所述磁性粒子直径为0.005~250μm,例如可为0.005μm、0.01μm、0.05μm、0.1μm、0.5μm、1μm、5μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm、55μm、60μm、65μm、70μm、75μm、80μm、85μm、90μm、95μm、100μm、110μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm、190μm、200μm、210μm、220μm、230μm、240μm、250μm等。

[0204]

在一个具体实施方式中,本技术的方法,所述微纳米磁性纤维包括芯层,所述加工步骤中,利用所述磁性复合材料制备磁性结构化预制棒,其中,所述磁性复合材料可为一种或多种,多种磁性复合材料的基材可不同,也可相同,多种磁性复合材料两两之间,所含磁性粒子的质量百分含量可不同,也可相同。所述磁性复合材料最终形成微纳米磁性纤维中的芯层。

[0205]

在一个具体实施方式中,本技术的方法,所述微纳米磁性纤维包括芯层和包层,所述加工步骤中,利用所述磁性复合材料与包层的材料制备所述磁性结构化预制棒,其中,所述磁性复合材料可为一种或多种,多种磁性复合材料的基材可不同,也可相同,多种磁性复合材料两两之间,所含磁性粒子的质量百分含量可不同,也可相同。所述磁性复合材料用于形成微纳米磁性纤维中的芯层,所述包层的材料用于形成微纳米磁性纤维中的包层。所述

包层的材料的热膨胀系数与所述磁性复合材料的热膨胀系数匹配;或者,所述包层的材料的玻璃化转变温度或熔点分别低于所述磁性复合材料的玻璃化转变温度或熔点。具体地,所述包层包括基材,所述基材选自如下一种或两种:聚合物、玻璃;所述聚合物可选自但不限于如下一种或两种以上:聚甲基丙烯酸甲酯(pmma)、掺杂有氟化聚合物的pmma复合材料(f

‑

pmma)、苯乙烯二甲基丙烯酸甲酯共聚物(smma)、环烯烃共聚物(coc)、环烯烃聚合物(cop)、聚碳酸酯(pc)、聚亚苯基砜树脂(ppsu)、聚醚砜树脂(pes)、聚乙烯亚胺(pei)、聚苯乙烯(ps)、聚酰胺(pa)、聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二酯(pet)、聚丙烯腈(pan)、聚乙烯醇(pva)、聚氯乙烯(pvc)、聚胺酯(pu)、苯乙烯

‑

乙烯/丁烯

‑

苯乙烯嵌段共聚物(sebs)、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物(abs)、聚偏氟乙烯(pvdf)、聚乙二醇(peg)、聚对苯二甲酸丙二酯(ptt)和聚醚;所述玻璃可选自但不限于如下一种或两种以上:硫系玻璃、锗酸盐玻璃、碲酸盐玻璃、金属氧化物玻璃、硅酸盐玻璃、锗硅酸盐玻璃和氟化物玻璃。

[0206]

在一个具体实施方式中,所述包层包括磁性粒子和基材,将磁性粒子与基材进行复合,得到包层的材料。所述复合与制备磁性复合材料时的复合方法相同。

[0207]

在一具体实施方式中,所述包层只包括基材,不包括磁性粒子。

[0208]

在本技术中,所述磁性微纳米纤维具有包层时,所述包层为最外面一层分散有磁性粒子或不含有磁性粒子的层。所述芯层为所述包层包裹的含有磁性粒子的一层或多层。

[0209]

在一个具体实施方式中,本技术的方法,所述微纳米磁性纤维包括芯层和高熔点功能层,所述热拉制步骤中,所述磁性结构化预制棒包覆所述高熔点功能层的材料,且与所述高熔点功能层的材料机械同步地采用热拉制工艺制备所述微纳米磁性纤维,实现热拉制成微纳米磁性纤维过程中对高熔点功能层材料的包覆。其中,所述高熔点功能层的材料的玻璃化转变温度及熔点分别高于所述磁性复合材料的玻璃化转变温度及熔点,所述高熔点功能层的材料为纤维态的材料或为可加工成纤维态的材料,例如,可为石英光纤、金属电极和半导体材料等。所述高熔点功能层的材料用于形成高熔点功能层。

[0210]

在一个具体实施方式中,本技术的方法,所述微纳米磁性纤维包括芯层、包层和和高熔点功能层,所述加工步骤中,利用所述磁性复合材料与包层的材料制备所述磁性结构化预制棒,其中,所述磁性复合材料可为一种或多种,多种磁性复合材料的基材可不同,也可相同,多种磁性复合材料两两之间,所含磁性粒子的质量百分含量可不同,也可相同;所述热拉制步骤中,所述磁性结构化预制棒包覆所述高熔点功能层的材料,且与所述高熔点功能层的材料机械同步地采用热拉制工艺制备所述微纳米磁性纤维。其中,所述磁性复合材料用于形成微纳米磁性纤维中的芯层,所述包层的材料用于形成微纳米磁性纤维中的包层;所述高熔点功能层的材料用于形成高熔点功能层。

[0211]

在一个具体实施方式中,本技术的方法,所述加工步骤中,利用薄膜卷绕法、热压制法、挤出成型法、3d打印法中的一种或两种以上方法制备所述磁性结构化预制棒;进一步地,所述方法还可包括如下一种或两种以上方法:机械加工法、组装法及热固化法。

[0212]

在一个具体实施方式中,本技术的方法,所述磁性复合材料为一种或两种以上磁性复合材料薄膜,利用薄膜卷绕法加工磁性结构化预制棒,首先将一种磁性复合材料薄膜经过热压制、机械加工得到柱状的原始预制棒,然后顺次将另外几种磁性复合材料薄膜卷绕在原始预制棒上,另外几种磁性复合材料薄膜分别形成一个预制棒,再对各预制棒进行热固化处理,得到最终的磁性结构化预制棒。其中,所述各磁性复合材料薄膜的杨氏模量为

0.01~1gpa,例如可为0.01gpa、0.02gpa、0.03gpa、0.04gpa、0.05gpa、0.06gpa、0.07gpa、0.08gpa、0.09gpa、0.1gpa、0.15gpa、0.2gpa、0.25gpa、0.3gpa、0.35gpa、0.4gpa、0.45gpa、0.5gpa、0.55gpa、0.6gpa、0.65gpa、0.75gpa、0.8gpa、0.85gpa、0.9gpa、0.95gpa、1gpa。

[0213]

热压制法是指将磁性复合材料等材料在加热并同时加压的条件下,使材料成型并烧结成预制棒的方法。在一个具体实施方式中,本技术的方法,利用热压制法加工磁性结构化预制棒。根据热压制模具的设置,可以将磁性复合材料压制成各种形状,每次压制出一个预制棒,可以对不同的预制棒利用机械加工法和组装法,制备磁性结构化预制棒。具体的,机械加工法可将长方体的预制棒切割成圆柱体、圆环体的预制棒。更具体的,圆柱体的预制棒还可与圆环体的预制棒利用组装法制备磁性结构化预制棒。可选地,所述机械加工切割得到的不同形状预制棒还可用于其它方法,例如薄膜卷绕法、挤出成型法、3d打印法。其中,热压温度不低于所述磁性复合材料的玻璃化转变温度或熔点,所述热压温度为25~600℃,优选为120~250℃,例如可为25℃、35℃、45℃、55℃、65℃、75℃、85℃、95℃、105℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃、200℃、205℃、210℃、215℃、220℃、225℃、230℃、235℃、240℃、245℃、250℃;所述热压时间为5~600min,优选为10~20min,例如可为5min、10min、11min、12min、13min、14min、15min、16min、17min、18min、19min、20min、25min、30min、35min、50min、60min、70min、80min、90min、100min、120min、140min、180min、22min、260min、300min、340min、380min、420min、460min、500min、600min。

[0214]“挤出成型法”是将材料放入模具中,然后用强力挤压使其通过孔模成型制备预制棒的方法。在一个具体实施方式中,本技术的方法,利用挤出成型法加工磁性结构化预制棒。可选的,本技术中可将多种磁性复合材料放入一个模具中,直接挤压出含有多种磁性复合材料的磁性结构化预制棒;还可将多种磁性复合材料分别放入模具中,分别挤压成不同的预制棒,再将这些预制棒利用组装法、热固化法、机械加工法中的一种或两种或三种制备最终的磁性结构化预制棒。其中,挤出温度不低于所述磁性复合材料的玻璃化转变温度或熔点,所述挤出温度为50~700℃,优选为200~400℃,例如可为50℃、70℃、90℃、110℃、130℃、150℃、170℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃、300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃、380℃、390℃、400℃、500℃、600℃、700℃。

[0215]“3d打印法”是一种以数字模型文件为基础,运用可粘合材料,通过逐层打印的方式来快速构造物体的方法。在一个具体实施方式中,本技术的方法,利用3d打印法直接加工所述磁性结构化预制棒。在另一个具体实施方式中,利用3d打印法加工得到预制棒之后,可以再使用其它方法如薄膜卷绕法、热压制法、挤出成型法制备最终的磁性结构化预制棒。

[0216]

在一个具体实施方式中,本技术的方法,所述微纳米磁性纤维包括芯层,所述热拉制步骤中得到的微纳米磁性纤维同时可作为纤维态的结构化磁性复合材料,使用3d打印法进行二次加工和二次热拉制,具体的,本技术的方法包括以下步骤:

[0217]

复合:将磁性粒子与基材进行复合,得到磁性复合材料;

[0218]

加工:用薄膜卷绕法、热压制法、挤出成型法、3d打印法中的一种或两种以上方法制备所述磁性结构化预制棒;

[0219]

热拉制:将所述磁性结构化预制棒采用热拉制工艺制备微纳米磁性纤维;

[0220]

二次加工:利用所述微纳米磁性纤维通过所述3d打印法制备磁性结构化预制棒二;

[0221]

二次热拉制:将所述磁性结构化预制棒二采用热拉制工艺制备所述微纳米磁性纤维二。

[0222]

在上述具体实施方式的可选实施方式中,所述微纳米磁性纤维二包括包层二,所述二次加工步骤中,利用所述微纳米磁性纤维与所述包层二的材料通过3d打印法制备所述磁性结构化预制棒二;

[0223]

在上述具体实施方式的可选实施方式中,所述微纳米磁性纤维二包括高熔点功能层二,所述磁性结构化预制棒二包覆所述高熔点功能层二的材料,且与所述高熔点功能层二的材料机械同步地采用热拉制工艺制备所述微纳米磁性纤维二。

[0224]

在一个具体实施方式中,本技术的方法,所述加工步骤中所述3d打印法制备所述磁性结构化预制棒的打印温度,以及所述二次加工步骤中所述3d打印法制备所述磁性结构化预制棒二的打印温度均不低于所述磁性复合材料的玻璃化转变温度或熔点;所述打印温度为50~700℃,优选为200~400℃,例如可为50℃、70℃、90℃、110℃、130℃、150℃、170℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃、300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃、380℃、390℃、400℃、500℃、600℃、700℃。

[0225]“热固化法”是通过改变分子的能量来固化胶粘剂体系的方法,本技术中是指不同预制棒之间通过加热固化的方法来进行制备得到最终的磁性结构化预制棒。在一个具体实施方式中,本技术的方法,所述加工步骤中,所述热固化法的固化温度不低于所述磁性复合材料的玻璃化转变温度或熔点;所述固化温度为50~500℃,优选为150~300℃,例如可为50℃、70℃、90℃、110℃、130℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃、300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃、380℃、390℃、400℃、450℃、500℃;所述固化时间为1~500min,优选为20~40min,例如可为1min、5min、10min、15min、20min、22min、24min、26min、28min、30min、32min、34min、36min、38min、40min、100min、130min、160min、190min、220min、250min、280min、310min、340min、370min、400min、430min、460min、490min、500min。

[0226]

在一个具体实施方式中,本技术的方法,所述基材、所述磁性复合材料和所述微纳米磁性纤维在使用前均进行真空干燥;所述真空干燥温度为20~300℃,优选为60~150℃,例如可为20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃、300℃等;所述真空干燥时间为2~2000h,优选为12~50h,例如可为2h、4h、6h、8h、10h、12h、14h、16h、18h、20h、22h、24h、26h、28h、30h、32h、34h、36h、38h、40h、42h、44h、46h、48h、50h、60h、80h、100h、300h、500h、700h、1000h、1200h、1400h、4600h、1800h、2000h等。

[0227]

在一个具体实施方式中,本技术的方法,所述热拉制工艺的温度为25~600℃,优选为230~400℃,例如可为25℃、50℃、75℃、100℃、125℃、150℃、175℃、200℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃、300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃、380℃、390℃、400℃、450℃、500℃、550℃、600℃;所述热拉制工艺的张力为0~

500g,优选为10~50g,例如可为0g、2g、4g、6g、8g、10g、12g、14g、16g、18g、20g、22g、24g、26g、28g、30g、32g、34g、36g、38g、40g、42g、44g、46g、48g、50g、100g、150g、200g、250g、300g、350g、400g、450g、500g;所述热拉制工艺的牵引速度为0.1m/min~5000m/min,例如可为0.1m/min、1m/min、10m/min、100m/min、300m/min、500m/min、700m/min、900m/min、1000m/min、2000m/min、3000m/min、4000m/min、5000m/min。

[0228]

在一个具体实施方式中,本技术的方法,所述微纳米磁性纤维的结构由所述磁性结构化预制棒的结构决定。所述磁性结构化预制棒和微纳米磁性纤维的结构不限,其结构在沿着纤维轴向的方向上保持一致。可为任意一种轴向不变结构,更具体地,按照磁性粒子浓度的分布,所述结构可为单一浓度磁性粒子掺杂结构、多浓度磁性粒子掺杂结构;按照包层的有无,可分为含包层结构和无包层结构;所述结构还可为含高熔点功能层结构等。

[0229]

在一种具体实施方式中,其中,所述流体化处理选自如下的至少一种:加热处理、化学处理。

[0230]

所述加热处理可以为本领域技术人员公知的方式进行加热处理,例如可以为对所述微纳米磁性纤维进行整体加热或者对所述微纳米磁性纤维进行局部加热,例如所述整体加热方式包括加热台加热、加热炉加热等可以对微纳米磁性纤维进行整体加热的方式;所述局部加热方式包括局部火焰加热、激光加热等可以对微纳米磁性纤维进行局部加热的方式。

[0231]

优选的,加热处理温度为60℃

‑

500℃,进一步优选为200℃

‑

300℃;优选的,加热时间为1s

‑

24h,进一步优选为30min至2h。对于加热温度,其根据磁性纤维中的材料的玻璃转化温度的不同而变化,只要温度高于材料的玻璃转化温度即可,加热时间随着温度的不同而变化。

[0232]

例如加热处理温度可以为60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃、300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃、380℃、390℃、400℃、410℃、420℃、430℃、440℃、450℃、460℃、470℃、480℃、490℃、500℃等。

[0233]

加热时间可以为1s、30s、60s、5min、10min、15min、20min、25min、30min、35min、40min、45min、50min、55min、60min、1.5h、2h、2.5h、3h、4h、5h、6h、7h、8h、9h、10h、11h、12h、13h、14h、15h、16h、17h、18h、19h、20h、21h、22h、23h、24h等。

[0234]

所述化学处理指的是在特定溶剂下进行的化学处理,所述化学处理法中的温度高于磁性纤维材料的玻璃转化温度,但是低于试剂的热分解温度,在这之间的任意温度都可以,处理时间根据温度的不同而变化。

[0235]

在一种具体实施方式中,其中,所述的微纳米磁性纤维缠绕在玻璃管上,两端固定,放入马弗炉中进行加热处理。

[0236]

在加热方法中,所述微纳米磁性纤维经历正弦态和球形态。

[0237]

在一种具体实施方式中,其中,所述方法还包括在所述流体化处理之后,将流体化处理过的微纳米磁性纤维利用化学溶剂定向溶解纤维包层,得到微纳米磁性复合颗粒。

[0238]

在一种具体实施方式中,所述化学溶剂为极性溶剂或非极性溶剂,优选的,所述化学溶剂选自如下的至少一种:丙酮、丁酮、n

‑

甲基吡咯烷酮、二甲基乙酰胺(dmac)、二甲基甲酰胺(dmf)、氯仿、环己烷、甲苯、乙苯、异丙苯、二甲苯、溴苯、氯苯、二氯甲烷、二氯乙烷、四

氯乙烷、四氯乙烯、苯乙烯、柠檬烯溶剂、乙酸乙酯、乙酸丁酯、氢氟酸、碱金属氧化物。

[0239]

在一种具体实施方式中,其中,所述方法还包括在所述流体化处理之后,对流体化处理过的微纳米磁性纤维进行挤压处理并同时保持基材的玻璃化转变温度,使所述基材在挤压作用下发生永久形变,优选的,在所述挤压处理之后,将挤压处理过的微纳米磁性纤维利用化学溶剂定向溶解纤维包层,得到微纳米磁性复合颗粒。

[0240]

在一种具体实施方式中,其中,所述流体化处理为在化学溶剂氛围内对微纳米磁性纤维进行流体化处理,优选为在化学溶剂之中或者化学溶剂蒸汽之中对微纳米磁性纤维进行流体化处理。所述化学溶剂可以为极性溶剂或者非极性溶剂,优选的,所述化学溶剂选自如下的至少一种:丙酮、丁酮、n

‑

甲基吡咯烷酮、二甲基乙酰胺(dmac)、二甲基甲酰胺(dmf)、氯仿、环己烷、甲苯、乙苯、异丙苯、二甲苯、溴苯、氯苯、二氯甲烷、二氯乙烷、四氯乙烷、四氯乙烯、苯乙烯、柠檬烯溶剂、乙酸乙酯、乙酸丁酯、氢氟酸、碱金属氧化物。

[0241]

在一种具体实施方式中,其中,所制备出来的颗粒数为每厘米尺寸范围内:2

‑

1000000000个/cm。

[0242]

在一种具体实施方式中,其中,所述磁性复合颗粒的尺寸误差范围为主颗粒尺寸的

±

(0.1

‑

10%)。

[0243]

本技术提供了一种尺寸、结构可调控的微纳米磁性复合颗粒,其中,所述微纳米磁性复合颗粒是通过上述所述的方法制备得到的。

[0244]

本技术提供了一种尺寸、结构可调控的微纳米磁性复合颗粒,所述微纳米磁性复合颗粒包括微纳米磁性粒子和基材,

[0245]

以所述微纳米磁性复合颗粒的总重量计,所述微纳米磁性粒子的重量百分比为0.01wt.%

‑

75wt.%,优选为1wt.%

‑

75wt.%,例如可为0.01wt.%、0.1wt.%、1wt.%、5wt.%、10wt.%、20wt.%、30wt.%、40wt.%、50wt.%、51wt.%、52wt.%、53wt.%、54wt.%、55wt.%、56wt.%、57wt.%、58wt.%、59wt.%、60wt.%、61wt.%、62wt.%、63wt.%、64wt.%、65wt.%、66wt.%、67wt.%、68wt.%、69wt.%、70wt.%、71wt.%、72wt.%、73wt.%、74wt.%、75wt.%等。

[0246]

优选的,所述微纳米磁性粒子选自如下的至少一种:金属磁性粒子、金属化合物磁性粒子、金属合金磁性粒子;

[0247]

优选的,所述基材选自如下的至少一种:聚合物、玻璃以及以此为基底的复合材料。

[0248]

在一种具体实施方式中,其中,所述聚合物为热塑性聚合物;优选的,所述热塑性聚合物可以为以下中的至少一种:聚甲基丙烯酸甲酯(pmma)、掺杂有氟化聚合物的pmma复合材料(f

‑

pmma)、苯乙烯二甲基丙烯酸甲酯共聚物(smma)、环烯烃共聚物(coc)、环烯烃聚合物(cop)、聚碳酸酯(pc)、聚亚苯基砜树脂(ppsu)、聚醚砜树脂(pes)、聚乙烯亚胺(pei)、聚苯乙烯(ps)、聚酰胺(pa)、聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二酯(pet)、聚丙烯腈(pan)、聚乙烯醇(pva)、聚氯乙烯(pvc)、聚胺酯(pu)、苯乙烯

‑

乙烯/丁烯

‑

苯乙烯嵌段共聚物(sebs)、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物(abs)、聚偏氟乙烯(pvdf)、聚乙二醇(peg)、聚对苯二甲酸丙二酯(ptt)和聚醚。

[0249]

在一种具体实施方式中,其中,所述玻璃为硫系玻璃、锗酸盐玻璃、碲酸盐玻璃、金属氧化物玻璃和氟化物玻璃中的一种或者其任意组合组成。

[0250]

在一种具体实施方式中,其中,所述金属磁性粒子选自如下一种或两种以上:铁磁性粒子、钴磁性粒子、镍磁性粒子;

[0251]

优选地,所述金属化合物磁性粒子为金属氧化物磁性粒子;更优选地,所述金属化合物磁性粒子选自如下一种或两种:fe3o4磁性粒子、γ

‑

fe2o3磁性粒子;

[0252]

优选地,所述金属合金磁性粒子选自如下一种或两种以上:钕铁硼合金磁性粒子、钐钴合金磁性粒子、镍钴合金磁性粒子、铁钴合金磁性粒子。

[0253]

在一种具体实施方式中,所述微纳米磁性均匀分在所述基体内。

[0254]

在一种具体实施方式中,其中,所述微纳米磁性复合颗粒的结构可以为球型结构、双球型结构、包裹型结构、梭子型结构、扁状型结构、煎蛋型结构或其组合。

[0255]

所述微纳米磁性复合颗粒的结构可以为基于球型、双球型、包裹型、梭子型、扁状型、棒状型、环型、煎蛋型的组合结构。

[0256]

在一种具体实施方式中,所述微纳米磁性复合颗粒为球形结构,优选为核壳结构,其中,核中微纳米磁性粒子在基材中所占的质量百分含量与壳中微纳米磁性粒子在基材中所占的质量百分含量不同,例如逐渐降低或者逐渐升高或者非单调性变化;

[0257]

优选的,在所述微纳米磁性复合颗粒中,微米磁性粒子在相应基材中所占的质量百分含量沿核壳的方向逐渐降低。

[0258]

在一种具体实施方式中,所述微纳米磁性复合颗粒包含n个外壳结构,n为≥1的整数,例如n可以为2,3,4等;优选的,在所述核壳结构中,至少两个外壳结构中微纳米磁性粒子质量百分含量不同,例如逐渐降低或者逐渐升高或者非单调性变化。

[0259]

在一种具体实施方式中,其中,在外壳结构中,微纳米磁性粒子从内向外质量百分含量逐渐降低。

[0260]

在一种具体实施方式中,其中,所述微纳米磁性复合颗粒为球型结构,其中,经过所述微纳米磁性复合颗粒的球心沿复合颗粒直径横切所述的微纳米磁性复合颗粒所得到的横切面,所述横切面的两条半径及其弧线将所述横切面分成不同的部分,所述不同部分的微纳米磁性粒子质量百分含量不同。

[0261]

在一个具体实施方式中,其中,所述横切面的两条半径及其弧线将所述横切面分成相等的两部分,所述两部分的微纳米磁性粒子的质量百分含量不同。

[0262]

在一种具体实施方式中,所述微纳米磁性复合颗粒还包括金属丝,所述金属丝穿过所述微纳米磁性复合颗粒。

[0263]

所述金属丝可以为本领域技术人员公知的金属丝,例如不锈钢丝。

[0264]

在一种具体实施方式中,所述微纳米磁性复合颗粒为双球型结构,所述微纳米磁性粒子在双球型结构中的重量百分比不同或者相同。

[0265]

在一个具体实施方式中,图2

‑

13中所得到的微纳米磁性复合颗粒中颜色深浅用于表示磁性粒子掺杂浓度的高低,例如,颜色深可以代表磁性粒子掺杂浓度高或者低或者相同,同样颜色浅也可以代表磁性粒子掺杂浓度高或者低或者相同。

[0266]

本发明提供了上述所述的微纳米磁性复合颗粒或者上述所述的制备方法制备得到的微纳米磁性复合颗粒在生物医用材料中的应用。

[0267]

本发明通过温度或化学试剂调节触发纤维态磁性复合材料的流体不稳定性,在纤维内形成原位离散的微纳米磁性聚合物颗粒群,通过合适的化学溶剂定向溶解磁性纤维包

层,将微纳米磁性复合颗粒进行释放(磁性纤维无包层结构可直接收集颗粒),收集磁性颗粒,得到高通量的结构、尺寸高度同化的微纳米磁性聚合物颗粒群。

[0268]

本发明对试验中所用到的材料以及试验方法进行一般性和/或具体的描述,在下面的实施例中,如果无其他特别的说明,%表示wt%,即重量百分数。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

[0269]

表1实施例所用到的原料来源

[0270][0271][0272]

实施例1单核微米磁性颗粒的制备

[0273]

(1)微米磁性纤维的制备

[0274]

聚合物为环烯烃类共聚物(coc),磁性粒子为fe3o4纳米粒子,具体包括以下步骤:

[0275]

取干燥的14g的环烯烃类共聚物(coc),溶解于氯仿溶剂,加入6gfe3o4纳米粒子,搅拌超声得到混合均匀的胶体溶液。常温下高比表面积烘干,真空干燥得到fe3o4掺杂浓度为30%的磁性复合材料。真空干燥的温度为70℃,时间为24h。

[0276]

将上述得到的fe3o4纳米粒子掺杂浓度为30%的磁性复合聚合物经热压、机械冷加工处理,得到fe3o4纳米粒子掺杂浓度为30%的磁性预制棒,所述磁性预制棒为圆形,直径为6mm,热压、机械冷加工pmma预制棒,所述预制棒为圆形、中空,内径为6mm,外径为30mm。将上述磁性预制棒与中空pmma预制棒机械组合,热压温度为160℃,热压时间为20min,得到复合预制棒。

[0277]

将上述得到的掺杂浓度为30%的复合预制棒进行热拉丝,得到fe3o4纳米粒子掺杂浓度为30%的微纳米磁性纤维,制备得到的微纳米磁性纤维的直径为500μm。

[0278]

包层为pmma聚合物,纤芯为coc聚合物,磁性掺杂微米粒子材料为fe3o4纳米粒子,磁性纤维外径为500μm,掺杂浓度为30wt.%,纤芯直径为100μm。

[0279]

(2)流体化处理:

[0280]

将步骤(1)中的微米磁性纤维取10m缠绕在玻璃管上,两端固定,放入加热炉,在240℃下进行加热,加热3min后取出,冷却至室温,得到包层中尺寸高度同化正弦态颗粒;然后再加热10min后取出,冷却至室温,得到包层中尺寸高度同化的球形颗粒。

[0281]

(3)微米磁性颗粒的释放:

[0282]

将步骤(2)中包层中尺寸高度同化的球形颗粒放入200ml dmac溶液中进行包层的溶解,大量磁性颗粒从包层中释放出来,将溶液进行过滤冲洗,即得到微米磁性颗粒,制备流程如图2所示。

[0283]

经测定,该颗粒的直径为200μm,微米磁性粒子在磁性颗粒中所占的比例为30wt.%,所制备的颗粒数为每厘米20个。

[0284]

实施例2纳米磁性颗粒的高通量平行的制备

[0285]

(1)纳米磁性纤维的制备

[0286]

基材为coc聚合物,磁性微米粒子材料为四氧化三铁纳米颗粒。包括以下步骤:

[0287]

将20g coc颗粒加入160ml氯仿溶剂,避光搅拌,直至颗粒完全溶解。取20g四氧化三铁纳米颗粒与上述溶液混合,搅拌后超声30min得到均匀溶液。干燥48h后打碎成粉置于直径4mm的圆柱形模具中,在170℃下加压15mpa,15min后取出,多次填料,直至热压成型,得到磁性聚合物芯;

[0288]

然后磁性聚合物预制棒的制备,在直径为4mm的磁性聚合物芯外卷绕厚度为200μm的pmma薄膜,得到内径4mm,外径20mm的单芯预制棒,210℃下热固15min,得到磁性聚合物预制棒。将上述得到的磁性聚合物预制棒在350℃下热拉制得到磁性纤维外径为100μm的磁性聚合物纤维。

[0289]

将100根上述磁性聚合物纤维利用薄膜卷绕至外径30mm置于马弗炉内,在210℃下热固15min得磁性阵列聚合物预制棒;将上述得到的磁性阵列聚合物预制棒在350℃下抽负压1.3kpa进行快速迭代热拉制,得到外径为300μm的磁性聚合物纤维。

[0290]

然后利用pmma薄膜进行卷绕,再在210℃下热固15min,得到外径为300μm的磁性纤维。

[0291]

包层为pmma聚合物,纤芯为coc聚合物,磁性掺杂纳米粒子材料为fe3o4纳米粒子,磁性纤维外径为300μm,掺杂浓度为50wt%,纤芯直径为180nm。

[0292]

(2)流体化处理:

[0293]

将步骤(1)中纳米磁性纤维取10m缠绕在玻璃管上,两端固定,放入马弗炉,在240℃下进行加热,加热3min后取出,冷却至室温,得到包层中尺寸高度同化正弦态颗粒;再加热10min后取出,冷却至室温,得到包层中尺寸高度同化的球形颗粒。

[0294]

(3)纳米磁性颗粒的释放:

[0295]

将步骤(2)中包层中尺寸高度同化的球形颗粒放入400ml dmac溶液中进行包层的溶解,大量纳米磁性颗粒从包层中释放出来,将溶液进行过滤冲洗,即得到纳米磁性颗粒,制备流程如图3所示。

[0296]

经测定,单分散颗粒的直径为400nm,纳米磁性粒子在磁性颗粒中所占的比例为50wt.%,所制备的颗粒数为每厘米2000000个。

[0297]

实施例3具有径向磁异性结构的微米磁性颗粒的制备

[0298]

(1)微米磁性纤维的制备

[0299]

基材为coc聚合物,磁性微米粒子材料为钕铁硼微米粒子。

[0300]

第一步为浓度各异的磁性聚合物材料的制备,首先是制备浓度为75wt.%的磁性聚合物材料,将10g coc颗粒于60℃真空烘箱中烘干24h,加入20ml氯仿溶剂,避光搅拌,直至颗粒完全溶解。取30g钕铁硼微米粉末与上述溶液混合,搅拌后超声15min得到均匀溶液。

将混合溶液干燥48h后打碎成粉,置于60℃烘箱中烘干120h除去溶剂氯仿,得到75wt.%的磁性聚合物材料;

[0301]

然后是制备浓度为50wt.%的磁性聚合物材料,20g coc颗粒于60℃真空烘箱中烘干24h,加入160ml氯仿溶剂,避光搅拌,直至颗粒完全溶解。取20g钕铁硼微米粉末与上述溶液混合,搅拌后超声15min得到均匀溶液。干燥48h后打碎成粉,得到浓度为50wt.%的磁性聚合物材料;

[0302]

最后是制备浓度为1wt.%的磁性聚合物材料,19.8g coc颗粒于60℃真空烘箱中烘干24h,加入160ml氯仿溶剂,避光搅拌,直至颗粒完全溶解。取0.2g钕铁硼微米粉末与上述溶液混合,搅拌后超声15min得到均匀溶液,干燥48h后打碎成粉,得到浓度为1wt.%的磁性聚合物材料。

[0303]

将浓度为50wt.%和1wt.%的磁性聚合物粉末于170℃、15mpa下热压成膜,得到均匀厚度的磁性聚合物薄膜。

[0304]

接下来为径向磁异性结构磁性聚合物预制棒的制备,首先是芯层的制备,将第一步中得到的浓度为75wt.%磁性聚合物粉末置于直径4mm的圆柱形模具中,在170℃下加压15mpa,15min后取出,多次填料,直至热压成型,得到磁性聚合物芯;

[0305]

然后是不同浓度磁性聚合物预制棒的制备,在磁性聚合物芯外依次卷绕浓度为50wt.%和1wt.%的磁性聚合物薄膜,得到不同浓度的磁性聚合物芯,直径为8mm;

[0306]

最后是径向磁异性结构磁性聚合物预制棒的制备,热压、打磨制备pmma中空预制棒,内径为8mm,外径为24mm,然后将上述不同浓度的磁性聚合物芯与中空pmma预制棒机械组合,热压温度为160℃,热压时间为20min,得到复合预制棒。

[0307]

将上述方法得到的磁性聚合物复合预制棒在350℃下热拉制得到外径为300μm的径向磁异性结构磁性聚合物纤维,纤芯直径为100μm。

[0308]

如图4所示,颜色最深的部分代表掺杂75wt.%钕铁硼粒子的磁性聚合物,掺杂浓度随颜色变浅而依次降低。

[0309]

(2)流体化处理:

[0310]

将步骤(1)中微米磁性纤维取10m缠绕在玻璃管上,两端固定,放入马弗炉,在240℃下进行加热,加热3min后取出,冷却至室温,得到包层中尺寸高度同化正弦态颗粒;再加热10min后取出,冷却至室温,得到包层中尺寸高度同化的球形颗粒。

[0311]

(3)微米磁性颗粒的释放:

[0312]

将步骤(2)中包层中尺寸高度同化的球形颗粒放入200ml dmac中进行包层的溶解,大量磁性颗粒从包层中释放出来,将溶液进行过滤冲洗,即得到磁性颗粒,制备流程如图4所示,其中,在磁性纤维中,颜色最深的部分代表掺杂钕铁硼粒子浓度最高(75wt.%)的纤芯(磁性聚合物),掺杂浓度随颜色变浅而依次降低。

[0313]

经测定,该颗粒的直径为200μm,微米磁性粒子在磁性颗粒中所占的比例最高为75wt.%,然后沿径向向外依次为50wt.%和1wt.%,所制备的颗粒数为每厘米20个。

[0314]

实施例4具有角向磁异性结构的微米磁性颗粒

[0315]

(1)微米磁性纤维的制备

[0316]

按照实施例3所述的方法分别制备ndfeb掺杂浓度为75wt.%、50wt.%的基底材料;然后分别制备预制棒。

[0317]

分别将磁性预制棒进行物理打磨,使其截面与图5所示一致,组合后直径为6mm。pmma预制棒为圆形、中空,内径为6mm,外径为30mm。将组合后的预制棒与所述中空pmma预制棒进行热压得到复合预制棒。

[0318]

然后,350℃下热拉上述所述的复合预制棒制得到外径为300μm的径向磁异性结构磁性聚合物纤维,纤芯的直径为60bm。

[0319]

(2)流体化处理:

[0320]

将步骤(1)中微米磁性纤维取10m缠绕在玻璃管上,两端固定,放入马弗炉,在240℃下进行加热,加热3min后取出,冷却至室温,得到包层中尺寸高度同化正弦态颗粒;再加热10min后取出,冷却至室温,得到包层中尺寸高度同化的球形颗粒。

[0321]

(3)微米磁性颗粒的释放:

[0322]

将步骤(2)中包层中尺寸高度同化的球形颗粒放入200ml dmac中进行包层的溶解,大量磁性颗粒从包层中释放出来,将溶液进行过滤冲洗,即得到磁性颗粒,制备流程如图5所示,其中,纤芯部分具有角向上不同的掺杂浓度,颜色最深的部分代表掺杂75wt.%钕铁硼粒子的纤芯(磁性聚合物),掺杂浓度较浅部分代表50wt.%钕铁硼粒子的纤芯(磁性聚合物)。

[0323]

经测定,该颗粒的直径为120μm,微米磁性粒子在磁性颗粒中所占的比例为颜色最深的部分代表掺杂75wt.%,较浅部分为50wt.%,所制备的颗粒数为每厘米40个。

[0324]

实施例5具有接触式组合体磁结构的微米磁性颗粒

[0325]

(1)微米磁性纤维的制备

[0326]

按照实施例3方法分别制备钕铁硼掺杂浓度为75wt.%、50wt.%的磁性聚合物芯,采用物理切割打磨的方法,分别打磨为直径为10mm、5mm的圆柱。160℃下热压20min制备pmma,机械打孔,分别打内径10mm、5mm的通孔,将pmma打磨成外径50mm的圆柱。将上述磁性聚合物芯插入后组装成预制棒。将上述方法得到的磁性聚合物预制棒在350℃下热拉制得到外径为500μm的径向磁异性结构磁性聚合物纤维。如图6所示,两个纤芯紧密接触。颜色最深的部分代表掺杂75wt.%钕铁硼粒子的磁性聚合物,直径为100μm;掺杂浓度较浅部分代表50wt.%钕铁硼粒子的磁性聚合物,直径为50μm。

[0327]

(2)流体化处理:

[0328]

将步骤(1)中微米磁性纤维取10m缠绕在玻璃管上,两端固定,放入马弗炉,在240℃下进行加热,加热3min后取出,冷却至室温,得到包层中尺寸高度同化正弦态颗粒;再加热10min后取出,冷却至室温,得到包层中尺寸高度同化的球形颗粒。

[0329]

(3)微米磁性颗粒的释放:

[0330]

将步骤(2)中包层中尺寸高度同化的球形颗粒放入200ml dmac中进行包层的溶解,大量磁性颗粒从包层中释放出来,将溶液进行过滤冲洗,即得到磁性颗粒,制备流程如图6所示。

[0331]

经测定,如图6所示结构的颗粒中,较大球体的的直径为200μm,较小球体的直径为100μm,微米磁性粒子在磁性颗粒中所占的比例为:颜色最深的部分代表掺杂75wt.%钕铁硼粒子的磁性聚合物,掺杂浓度较浅部分代表50wt.%,所制备的颗粒数为每厘米15个。

[0332]

实施例6具有

″

糖葫芦串

″

形结构的微米磁性颗粒的制备

[0333]

(1)微米磁性纤维的制备

[0334]

取干燥的20g的环烯烃类共聚物(coc),溶解于氯仿溶剂,加入5gndfe得到ndfeb掺杂浓度为20wt.%的磁性复合材料。经热压制、机械冷加工处理,得到ndfeb掺杂浓度为20wt.%的中空磁性结构化预制棒,外径为6mm,内径为5mm。将直径为50μm的金属丝穿过预制棒的内部通孔,同时热压制备pmma中空预制棒,外径为30mm,内径为6mm。将带有金属丝的预制棒与pmma中空预制棒进行热拉制备直径为300μm的纤维。所得到的磁性纤维磁性纤维外径为300μm,掺杂浓度为20wt.%,纤芯的直径为60μm。

[0335]

(2)流体化处理:

[0336]

将步骤(1)中微米磁性纤维取10m缠绕在玻璃管上,两端固定,放入马弗炉,在240℃下进行加热后,加热3min后取出,冷却至室温,得到包层中尺寸高度同化正弦态颗粒;再加热10min后取出,冷却至室温,得到包层中尺寸高度同化的球形颗粒。

[0337]

(3)微米磁性颗粒的释放:

[0338]

将步骤(2)中包层中尺寸高度同化的球形颗粒放入200ml dmac中进行包层的溶解,大量磁性颗粒从包层中释放出来,将溶液进行过滤冲洗,即得到磁性颗粒,制备流程如图7所示。

[0339]

经测定,该颗粒的直径为150μm,微米磁性粒子在磁性颗粒中所占的比例为20wt.%,所制备的颗粒数为每厘米20个,颗粒由金属丝连接。

[0340]

实施例7具有

″

双面神

″

结构的微米磁性颗粒的制备

[0341]

(1)微米磁性纤维的制备

[0342]

按照实施例4所述的方法形成截面如图8所示预制棒以及按照实施例4所述的方法制备磁性聚合物纤维。如图8所示,颜色最深的部分代表掺杂75wt.%钕铁硼粒子的纤芯(聚合物基底为coc),掺杂浓度较浅部分代表50wt.%钕铁硼粒子的纤芯(聚合物基底为coc)。包层为pmma聚合物,其中纤芯掺杂浓度非对称的结构,磁性掺杂微米粒子材料为钕铁硼微米粒子,磁性纤维外径为1mm,纤芯直径为500μm。

[0343]

(2)流体化处理:

[0344]

将步骤(1)中的微米磁性纤维取10m缠绕在玻璃管上,两端固定,放入马弗炉,在240℃下进行加热,加热3min后取出,冷却至室温,得到包层中尺寸高度同化正弦态颗粒;再加热10min后取出,冷却至室温,得到包层中尺寸高度同化的球形颗粒。

[0345]

(3)微米磁性颗粒的释放:

[0346]

将步骤(2)中包层中尺寸高度同化的球形颗粒放入200ml dmac中进行包层的溶解,大量磁性颗粒从包层中释放出来,将溶液进行过滤冲洗,即得到磁性颗粒,制备流程如图8所示,其中,纤芯部分具有非对称的掺杂浓度,颜色最深的部分代表掺杂75wt.%钕铁硼粒子的纤芯(磁性聚合物),掺杂浓度较浅部分代表50wt.%钕铁硼粒子的纤芯(磁性聚合物)。

[0347]

经测定,该颗粒的直径为200μm,微米磁性粒子在磁性颗粒中所占的比例为:颜色最深的部分代表掺杂75wt.%,掺杂浓度较浅部分代表50wt.%,所制备的颗粒数为每厘米20个。

[0348]

实施例8具有二维码结构的微米磁性颗粒的制备

[0349]

(1)微米磁性纤维的制备

[0350]

按照实施例5的方法形成截面如图9所示预制棒,然后按照实施例5所述的方法制

备磁性聚合物纤维,如图9所示,包层为pmma聚合物,芯层材料为coc聚合物,磁性掺杂微米粒子材料为钕铁硼微米粒子,,磁性纤维横截面对角线距离为500μm,其中,磁性纤维横截面为二维码结构,掺杂浓度为:颜色较深部分为60wt.%,颜色较浅部分为20wt.%,纤芯横截面对角线距离为100μm。

[0351]

(2)流体化处理:

[0352]

将步骤(1)中的微米磁性纤维取10m缠绕在玻璃管上,两端固定,放入马弗炉,在240℃下进行加热,加热3min后取出,冷却至室温,得到包层中尺寸高度同化正弦态颗粒;再加热10min后取出,冷却至室温,得到包层中尺寸高度同化的球形颗粒。

[0353]

(3)微米磁性颗粒的释放:

[0354]

将步骤(2)中包层中尺寸高度同化的球形颗粒放入200ml dmac中进行包层的溶解,大量磁性颗粒从包层中释放出来,将溶液进行过滤冲洗,即得到磁性聚合物颗粒,制备流程如图9所示。

[0355]

经测定,该颗粒的直径为200μm,微米磁性粒子在磁性颗粒中所占的比例为:颜色较深部分为60wt.%,颜色较浅部分为20wt.%,所制备的颗粒数为每厘米20个。

[0356]

实施例9具有三角纺锤结构的微米磁性颗粒的制备

[0357]

(1)微米磁性纤维的制备

[0358]

按照实施例4的方法形成截面如图10所示预制棒以及按照实施例4所述的方法制备磁性纤维,其中,包层为pmma聚合物,芯层材料为coc聚合物,磁性掺杂微米粒子材料为钕铁硼微米粒子,磁性纤维外径为100μm。其中,磁性纤维横截面为三角结构,掺杂浓度为:颜色较深部分为60wt.%,颜色较浅部分为20wt.%,纤芯直径为20μm。

[0359]

(2)流体化处理:

[0360]

将步骤(1)中的微米磁性纤维取10m缠绕在玻璃管上,两端固定,放入马弗炉,在240℃下进行加热,加热3min后取出,冷却至室温,得到包层中尺寸高度同化正弦态颗粒;再加热10min后取出,冷却至室温,得到包层中尺寸高度同化的球形颗粒。

[0361]

(3)微米磁性颗粒的释放:

[0362]

将步骤(2)中包层中尺寸高度同化的球形颗粒放入200ml dmac中进行包层的溶解,大量磁性颗粒从包层中释放出来,将溶液进行过滤冲洗,即得到磁性颗粒,制备流程如图10所示。

[0363]

经测定,该颗粒的直径为50μm,微米磁性粒子在磁性颗粒中所占的比例为:颜色较深部分为60wt.%,颜色较浅部分为20wt.%,所制备的颗粒数为每厘米80个。

[0364]

实施例10包含聚合物材料和无机玻璃材料的微米磁性颗粒的制备

[0365]

(1)微米磁性纤维的制备

[0366]

准备20gpei颗粒与20g四氧化三铁纳米粒子,通过物理混合后热压法,在210℃下热压10min制备掺杂50wt.%四氧化三铁的pei预制棒,通过物理切割、打磨加工成直径为6mm的半圆柱状。将直径为6mm的半圆柱形as2s3玻璃预制棒与直径为6mm的半圆柱形pei聚合物预制棒组合成直径为6mm的圆柱状预制棒。通过热压法,在200℃下热压10min制备pes预制棒,物理切割、打磨、钻孔得到外径为30mm,内径为6mm的中空预制棒。将6mm直径的预制棒插入中空pes预制棒中,330℃下热拉制得到外径为100μm的纤维,纤芯直径为20μm。

[0367]

纤维结构如图8所示,纤芯部分具有非对称的掺杂浓度,颜色最深的部分代表掺杂

50wt.%钕铁硼粒子的磁性聚合物,掺杂浓度较浅部分代表as

2 s3玻璃。

[0368]

(2)流体化处理:

[0369]

将步骤(1)中的微米磁性纤维取10m缠绕在玻璃管上,两端固定,放入马弗炉,在300℃下进行加热,加热3min后取出,冷却至室温,得到包层中尺寸高度同化正弦态颗粒;再加热10min后取出,冷却至室温,得到包层中尺寸高度同化的球形颗粒。

[0370]

(3)微米磁性颗粒的释放:

[0371]

将步骤(2)中包层中尺寸高度同化的球形颗粒放入200ml丙酮中进行包层的溶解,大量磁性颗粒从包层中释放出来,将溶液进行过滤冲洗,即得到磁性颗粒。

[0372]

经测定,该颗粒的直径为40μm,微米磁性粒子在磁性颗粒中所占的比例为50wt.%,所制备的颗粒数为每厘米200个。

[0373]

实施例11具有玻璃外壳的微米磁性颗粒的制备

[0374]

(1)微米磁性纤维的制备

[0375]

按照实施例3方法制备纤芯掺杂磁性微米粒子,带有多包层的磁性纤维,热拉温度为340℃,最外层包层为pes聚合物,第二层包层为as2s3玻璃,其余包层为掺杂磁性粒子的pei聚合物,纤芯为pei聚合物,磁性掺杂微米粒子材料为钕铁硼微米粒子,磁性纤维外径为500μm,纤芯直径为100μm。

[0376]

纤维结构如图4所示,颜色最深的部分代表掺杂钕铁硼粒子浓度最高(75wt.%)的pei磁性聚合物,纤芯最外层为未掺杂as2s3玻璃材料,掺杂浓度随颜色变浅而依次降低(50wt.%和1wt.%)。

[0377]

(2)流体化处理:

[0378]

将步骤(1)中的微米磁性纤维取10m缠绕在玻璃管上,两端固定,放入马弗炉,在300℃下进行加热,加热3min后取出,冷却至室温,得到包层中尺寸高度同化正弦态颗粒;再加热10min后取出,冷却至室温,得到包层中尺寸高度同化的球形颗粒。

[0379]

(3)微米磁性颗粒的释放:

[0380]

将步骤(2)中包层中尺寸高度同化的球形颗粒放入200ml丙酮中进行包层的溶解,大量磁性颗粒从包层中释放出来,将溶液进行过滤冲洗,即得到磁性聚合物颗粒。

[0381]

经测定,该颗粒的直径为200μm,微米磁性粒子在磁性颗粒中所占的比例为:颜色最深的部分代表掺杂钕铁硼粒子浓度最高(75wt.%)的pei磁性聚合物,纤芯最外层为未掺杂as2s3玻璃材料,所制备的颗粒数为每厘米20个。

[0382]

实施例12具有扁状型微米磁性颗粒的制备

[0383]

将实施例1中的纤维(此时纤维内含有颗粒,如图11中61所示),置于两玻璃板间。将玻璃板置于加热台上,加热至纤维材料的玻璃转换温度(110℃),将5g砝码置于上玻璃板之上,此时纤维受到压力而变形,如图11中64、65所示。当加热台温度上升至纤维材料的玻璃转换温度时开始计时,10s后取下砝码关闭加热台,待冷却至室温时取出两玻璃板间纤维,选取上述各实施例中包层溶剂,溶解包层,获得扁状颗粒,制备流程如图11所示。

[0384]

实施例2

‑

11中所得到的纤维均可以使用实施例12所述的方法得到扁状颗粒。

[0385]

实施例13煎蛋型磁性颗粒的制备

[0386]

(1)微米磁性纤维的制备

[0387]

按照实施例1所述的方法制备具有pc包层的磁性纤维,其中pc热压温度为190℃;

[0388]

将带有包层的磁性纤维置于玻璃基板67上,其中包层材料为掺杂四氧化三铁磁性粒子的pc聚合物,纤芯材料为掺杂四氧化三铁磁性粒子的pmma聚合物,纤维直径为500μm,纤芯直径为100μm,掺杂浓度为包层掺杂20wt.%,纤芯掺杂50wt.%。

[0389]

(2)流体化处理以及微米磁性颗粒的释放

[0390]

将上述微米磁性纤维放置于充满甲苯蒸汽的烧杯中,保持30℃恒温。30分钟后取出玻璃基板,得到煎蛋型结构的磁性颗粒,制备流程如图12所示。

[0391]

经测定,该颗粒的直径为200μm,纳米磁性粒子在磁性颗粒中所占的比例为包层掺杂20wt.%,纤芯掺杂50wt.%,所制备的颗粒数为每厘米20个。

[0392]

实施例14环型磁性颗粒的制备

[0393]

将实施例13所述的煎蛋型结构的磁性颗粒放置于环己烷中,搅拌10分钟后,环己烷溶解中间掺杂磁性粒子的pmma聚合物,保留周围掺杂磁性粒子的pc聚合物,得到环型磁性颗粒,如图13所示。

[0394]

经测定,该颗粒的直径为200μm,纳米磁性粒子在磁性颗粒中所占的比例为20wt.%。

[0395]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。