1.本发明涉及一种轻量化、可微调载具的摆置位置或角度,进而提高作业品质的载具机构。

背景技术:

2.在现今,作业装置(如输送装置或测试装置)以载具机构带动作业件(如压移件或载台)对电子元件执行预设作业(如压移作业或输送作业);例如输送装置以一为载台的作业件承置及载送电子元件,例如测试装置以一为压移件的作业件移载且压接电子元件;然而不论是何种装置,在电子元件日益轻薄且体积精小的趋势下,对于作业件的作业精准度要求相当高。以测试装置为例,其载具机构的压移件以吸嘴吸附电子元件,再作y-z方向位移将电子元件移入测试座,由于电子元件的复数个微小接点必须精准对位测试座的复数个探针,方可使电子元件于测试座准确执行测试作业,一旦压移件将电子元件移入测试座的精准度稍有偏差,电子元件的接点即无法确实接触测试座的探针,以致影响测试品质;因此,载具机构除了利用压移件将电子元件移入测试座外,也必须使压移件可带动电子元件作x方向、y方向或θ水平旋转角度的自由度位移调整着实重要。

技术实现要素:

3.本发明的目的在于:提供一种载具机构及其应用的作业设备,解决现有技术中存在的上述技术问题。

4.为实现上述目的,本发明采用的技术方案是:

5.一种载具机构,其特征在于,包含:

6.至少一转动器:该转动器能够绕轴线旋转;

7.承载单元:设有至少一载具,该载具设有第一连动部件及第二连动部件,该第一连动部件及该第二连动部件位于该转动器的二侧;

8.驱动单元:设有至少一驱动器,以驱动该转动器绕该轴线转动,而供该转动器带动该载具作至少一方向的自由度调整。

9.所述的载具机构,其中,该至少一转动器设有一转轮,该载具的该第一连动部件及该第二连动部件贴接该转轮的两侧。

10.所述的载具机构,其中,该至少一转动器设有复数个转轮,该载具的该第一连动部件及该第二连动部件分别贴接该复数个转轮。

11.所述的载具机构,其中:

12.该至少一转动器:包含第一转动器,该第一转动器绕第一轴线旋转;

13.该承载单元:该至少一载具包含第一载具,该第一载具设有该第一连动部件及

14.该第二连动部件,该第一连动部件及该第二连动部件位于该第一转动器的二侧;

15.该驱动单元:该至少一驱动器包含第一驱动器,而驱动该第一转动器转动,以供该第一转动器传动该第一载具作一自由度的调整。

16.所述的载具机构,其中,该第一连动部件的外环面及该第二连动部件的外环面贴接该第一转动器的外环面。

17.所述的载具机构,其中,该承载单元设有第三载具,该第三载具装配于该第一载具,并设有第五连动部件,该驱动单元设有第三驱动器,该第三驱动器以偏心轴驱动该第三载具的该第五连动部件转动,以供带动该第三载具作水平角度旋转的自由度调整。

18.所述的载具机构,其中:

19.该至少一转动器:包含该第一转动器及第二转动器,该第一转动器绕该第一轴线旋转,该第二转动器绕第二轴线旋转;

20.该承载单元:该至少一载具包含该第一载具及第二载具,该第一载具设有该第一连动部件及该第二连动部件,该第一连动部件及该第二连动部件位于该第一转动器的二侧,该第二载具可移动地装配于该第一载具,并设有第三连动部件及第四连动部件,该第三连动部件及该第四连动部件位于该第二转动器的二侧;

21.该驱动单元:该至少一驱动器包含该第一驱动器及第二驱动器,而分别驱动该第一转动器及该第二转动器转动,以供该第一转动器及该第二转动器带动该第一载具及该第二载具作复数个自由度的调整。

22.所述的载具机构,其中,该第一转动器设有第一转轮及第二转轮,该第一转轮及该第二转轮绕该第一轴线转动,该第二转动器设有第三转轮及第四转轮,该第三转轮及该第四转轮绕该第二轴线转动,该第一载具的该第一连动部件位于该第一转轮的一侧,以及该第二连动部件位于该第二转轮的另一侧,该第二载具的该第三连动部件位于该第三转轮的一侧,以及该第四连动部件位于该第四转轮的另一侧。

23.所述的载具机构,其中,该第一连动部件的外环面贴接该第一转轮的外环面,以及该第二连动部件的外环面贴接该第二转轮的外环面,该第三连动部件的外环面贴接该第三转轮的外环面,以及该第四连动部件的外环面贴接该第四转轮的外环面。

24.所述的载具机构,其中,该第一载具设有第一容置空间,供穿置该第一转动器,该第一容置空间的二侧装配该第一连动部件及该第二连动部件,该第一载具还设有第一通孔,供穿伸出该第二转动器。

25.所述的载具机构,其中,该第一载具与该第二载具之间设有呈第二方向配置的第一滑轨组,该第二载具设有第二容置空间,供穿置该第二转动器,该第二容置空间的二侧装配该第三连动部件及该第四连动部件。

26.所述的载具机构,其中,该驱动单元设有承架,该承架供装配该第一驱动器及该第二驱动器。

27.所述的载具机构,其中,该承载单元设有第三载具,该第三载具装配于该第一载具,并设有第五连动部件,该驱动单元设有第三驱动器,该第三驱动器以偏心轴驱动该第三载具的该第五连动部件转动,以供带动该第三载具作水平角度旋转的自由度调整。

28.所述的载具机构,其中,该第三载具与该第一载具之间设有呈第一方向配置的第二滑轨组。

29.所述的载具机构,其中,还包含至少一承装具,该承装具可移动地配置于该第一载具,该第二载具以该第三连动部件及该第四连动部件传动该承装具作同步位移。

30.所述的载具机构,其中,该第一载具与该承装具之间配置有第三滑轨组,该承装具

于至少一侧设有防压损结构,该防压损结构于该承装具一侧相对该第三滑轨组的位置设有具适当间距的第一板体及第二板体,该承装具于相邻另一侧延伸有立板。

31.所述的载具机构,其中,该第二载具的该第三连动部件与该承装具之间设有第一中介件。

32.所述的载具机构,其中,该第二载具的该第四连动部件与该承装具之间设有第二中介件。

33.所述的载具机构,其中,该第一连动部件及该第二连动部件具有可受压变形的外环面。

34.一种作业设备,其特征在于,包含:

35.机台;

36.供料装置:配置于该机台,并设有至少一容纳待作业电子元件的供料承置器;

37.收料装置:配置于该机台,并设有至少一容纳已作业电子元件的收料承置器;

38.作业装置:配置于该机台,并设有至少一作业件及至少一所述的载具机构,该作业件装配于该载具机构,以供对电子元件执行预设作业;

39.输送装置:配置于该机台,并设有至少一输送器,以输送电子元件;

40.中央控制装置:以供控制及整合各装置作动。

41.所述的作业设备,其中,该作业装置还包含温控机构,该温控机构于该作业件设置至少一温控件。

42.所述的作业设备,其中,该作业装置还包含至少一测试器及测试室,该测试器以供测试电子元件,该测试室罩置于测试器的外部。

43.本发明的优点在于,提供一种载具机构,包含至少一转动器、承载单元及驱动单元,转动器设有渐开凸轮曲线,并绕轴线旋转,承载单元设有至少一载具,载具设有第一连动部件及第二连动部件,第一连动部件及第二连动部件贴接转动器,驱动单元设有至少一驱动器,以驱动转动器绕该轴线转动,令转动器顶推载具的第一连动部件或第二连动部件位移,使载具作线性方向的自由度位移,进而精确微调载具的摆置位置。

44.本发明的优点二,提供一种载具机构,其至少一转动器包含复数个转轮,载具的第一连动部件及第二连动部件分别贴接不同转轮,于复数个转轮绕同一轴线转动时,利用复数个转轮分别顶推载具的第一连动部件或第二连动部件,使载具作正向或反向的线性位移。

45.本发明的优点三,提供一种载具机构,其转动器的外环面设有凸轮曲线,并绕轴线旋转,载具的第一连动部件外环面及第二连动部件外环面保持贴接转动器,以有效消除背隙,使载具平稳位移微调位置。

46.本发明的优点四,提供一种载具机构,其至少一转轮包含第一转动器及第二转动器,第一转动器可绕第一轴线旋转,第二转动器可绕第二轴线旋转;承载单元的至少一载具包含第一载具及第二载具,第一载具设有第一连动部件及第二连动部件,第一连动部件及第二连动部件贴接第一转动器,第二载具可移动地装配于第一载具,并设有第三连动部件及第四连动部件,第三连动部件及第四连动部件贴接第二转动器,驱动单元的至少一驱动器包含第一驱动器及第二驱动器,以分别驱动第一转动器及第二转动器旋转,第一转动器及第二转动器分别带动第一载具及第二载具作不同线性方向的复数个自由度调整。

47.本发明的优点五,提供一种载具机构,其第一转动器包含第一转轮及第二转轮,第一转轮及第二转轮供分别贴接第一载具的第一连动部件及第二连动部件,第二转动器包含第三转轮及第四转轮,第三转轮及第四转轮供分别贴接第二载具的第三连动部件及第四连动部件,于第一转动器及第二转动器旋转时,不仅可消除背隙,并可分别带动第一载具及第二载具作不同线性方向的复数个自由度调整。

48.本发明的优点六,提供一种载具机构,其承载单元更设有第三载具,第三载具装配于第一载具,并设有第五连动部件,驱动单元更设有第三驱动器,第三驱动器以偏心轴驱动第三载具的第五连动部件,使第三载具作水平角度旋转的自由度调整,进而精确微调第一载具、第二载具及第三载具的摆置角度,以提高使用效能。

49.本发明的优点七,提供一种载具机构,更包含至少一承装具,承装具可移动地配置于第一载具,第二载具以第三连动部件或第四连动部件传动承装具同步位移,承装具供装配作业件,以调整作业件的摆置位置或角度。

50.本发明的优点八,提供一种载具机构,其第一载具与承装具之间配置滑轨组,承装具于至少一侧设有防压损结构,防压损结构于承装具一侧相对滑轨组的位置设有具适当间距的第一板体及第二板体,于相邻另一侧延伸有立板,承装具于承受作用力时,以立板传导作用力至第一载具,而避免滑轨组受力过当损害,进而延长滑轨组的使用寿命及节省成本。

51.本发明的优点九,提供一种作业设备,包含机台、供料装置、收料装置、具本发明载具机构的作业装置及中央控制装置;供料装置配置于机台,并设有至少一容纳待作业电子元件的供料承置器;收料装置配置于机台,并设有至少一容纳已作业电子元件的收料承置器;作业装置配置于机台,并设有至少一作业件及本发明载具机构,作业件装配于载具机构,以供对电子元件执行预设作业;中央控制装置以供控制及整合各装置作动,而执行自动化作业,达到提升作业效能的实用效益。

附图说明

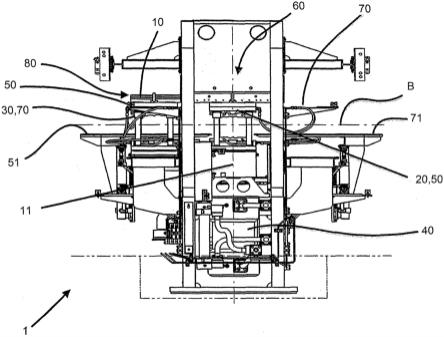

52.图1是本发明载具机构的外观图。

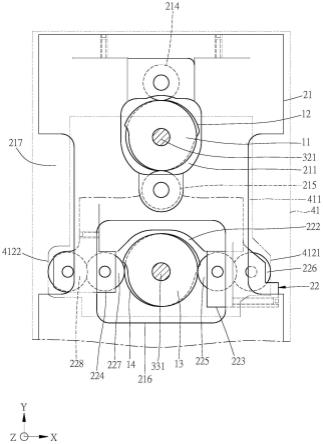

53.图2是本发明载具机构的零件分解图。

54.图3是系图2的局部示意图。

55.图4是本发明载具机构的局部俯视图。

56.图5是本发明载具机构的另一局部俯视图。

57.图6是本发明载具机构的组装剖视图。

58.图7是本发明载具机构的另一方向组装剖视图。

59.图8是本发明载具机构作第一方向位移调整的使用示意图。

60.图9是本发明载具机构作第一方向反向位移调整的使用示意图。

61.图10是本发明载具机构作第二方向位移调整的使用示意图。

62.图11是本发明载具机构作第二方向反向位移调整的使用示意图。

63.图12是本发明载具机构作水平角度调整的使用示意图。

64.图13是本发明载具机构装配吸嘴的使用示意图。

65.图14是本发明载具机构装配载台的使用示意图。

66.图15是本发明载具机构应用于作业设备的示意图。

67.附图标记说明:第一转轮11;第二转轮12;第三转轮13;第四转轮14;第一座体151;第二座体152;第一轴线l1;第二轴线l2;第一载具21;第一容置空间211;第一座块212;第二座块213;第一连动部件214;第二连动部件215;第一通孔216;让位部217;第二载具22;第一滑轨组221;第二容置空间222;第三座块223;第四座块224;第三连动部件225;第一中介件226;第四连动部件227;第二中介件228;第三载具23;凹槽231;第二滑轨组232;第二通孔233;第三通孔234;连接板235;承架31;第一驱动器32;第一转轴321;第二驱动器33;第二转轴331;第三驱动器34;偏心轴341;承装具41;第三容置空间411;第一承推部4121;第二承推部4122;第三滑轨组413;第一板体414;第二板体415;立板416;拾取器51;载台52;机台61;供料装置62;供料承置器621;收料装置63;收料承置器631;作业装置64;电路板641;测试座642;搬运器643;压移件644;测试室645;输送装置65;第一输送器651;入料载台652;出料载台653;第四输送器654。

具体实施方式

68.为使对本发明作更进一步的了解,兹举一较佳实施例并配合图式,详述如后:

69.请参阅图1~图7,本发明载具机构包含至少一转动器、承载单元及驱动单元,更包含承装具及至少一滑轨组。

70.至少一转动器可绕轴线转动;更进一步,转动器设有至少一转轮,转轮为凸轮,转轮的数量依作业需求而增减,举例转动器设有一转轮而带动承载单元的复数个连动部件位移,举例转动器设有复数个转轮,以分别带动承载单元的复数个连动部件位移。

71.于本实施例,至少一转动器包含第一转动器及第二转动器,第一转动器设有第一转轮11及第二转轮12,第一转轮11及第二转轮12绕第一轴线l1转动地装配于第一座体151,第一转轮11及第二转轮12为凸轮,其外环面具有渐开凸轮曲线;第二转轮12位于第一转轮11下方,第二转轮12的渐开凸轮曲线的较高点曲弧段及较低点曲弧段相异于第一转轮11的渐开凸轮曲线的较高点曲弧段及较低点曲弧段;又第一转轮11与第二转轮12可为一体成型或为二独立元件,于本实施例,第一转轮11与第二转轮12为一体成型。

72.第二转动器设有第三转轮13及第四转轮14,第三转轮13及第四转轮14绕第二轴线l2转动地装配于第二座体152,第三转轮13及第四转轮14为凸轮,其外环面具有渐开凸轮曲线;第四转轮14位于第三转轮13下方,第四转轮14的渐开凸轮曲线的较高点曲弧段及较低点曲弧段相异于第三转轮13的渐开凸轮曲线的较高点曲弧段及较低点曲弧段;又第三转轮13与第四转轮14可为一体成型或为二独立元件,于本实施例,第三转轮13与第四转轮14为一体成型。然,第一转动器及第二转动器也可不装配于第一座体151或第二座体152,仅需连结驱动单元。

73.承载单元设有至少一载具,载具设有第一连动部件及第二连动部件,第一连动部件及第二连动部件由转动器驱动位移;更进一步,载具的第一连动部件及第二连动部件贴接转动器,以消除背隙;举例第一连动部件及第二连动部件可贴接于转动器的一转轮的两侧,举例第一连动部件贴接于转动器的一转轮,第二连动部件贴接于同一转动器的另一转轮;又承载单元可依作业需求而增减载具数量,举例承载单元的至少一载具包含第一载具21,第一载具21作一线性方向(如x方向或y方向)的自由度调整;举例承载单元的至少一载具包含第一载具21及第二载具22,第一载具21及第二载具22作不同线性方向(如x方向及y

方向)的复数个自由度调整;举例承载单元的至少一载具包含第一载具21、第二载具22及第三载具23,第一载具21及第二载具22作不同线性方向(如x方向及y方向)的复数个自由度调整,以及第三载具23作水平角度旋转(如θ角度)的自由度调整。

74.第一连动部件及第二连动部件可为滚轮、凸块、壁面、杆体或弹性元件;又第一连动部件及第二连动部件也可具有可受压变形的外环面,举例滚轮的外部包覆软性材质,使滚轮的外环面受力时而可内凹变形。举例第二连动部件为弹性元件,弹性元件以供拉动载具反向位移。

75.于本实施例,承载单元的至少一载具包含第一载具21、第二载具22及第三载具23;第一载具21设有第一容置空间211,供穿置第一转动器的第一转轮11及第二转轮12,第一容置空间211的二侧沿第一方向(如y方向)分别设有第一座块212及第二座块213,第一座块212装配一为滚轮的第一连动部件214,第一连动部件214位于第一转轮11的一侧,且第一连动部件214的外环面保持贴接第一转轮11的外环面;第二座块213装配一为滚轮的第二连动部件215,第二连动部件215与第一连动部件214位于第一转动器的不同侧(如两侧),第二连动部件215位于第二转轮12的一侧,且第二连动部件215的外环面保持贴接第二转轮12的外环面。又第一载具21设有第一通孔216,以供穿伸出第二转动器的第三转轮13及第四转轮14;第一载具21于二侧面设有让位部217。然而第一容置空间211沿第二方向(如x方向)设有第一座块212及第二座块213,也无不可,仅是改变第一载具21的线性位移方向。

76.第二载具22可移动地装配于第一载具21,并设有第三连动部件及第四连动部件,第三连动部件及第四连动部件由第二转动器驱动位移;于本实施例,第二载具22与第一载具21下方之间设有呈第二方向(如x方向)配置的第一滑轨组221,第一滑轨组221的第一滑轨装配于第一载具21,而第一滑座装配于第二载具22,第二载具22利用第一滑轨组221于第一载具21下方作x方向位移;第二载具22设有第二容置空间222,供穿置第二转动器的第三转轮13及第四转轮14,第二容置空间222的二侧沿第二方向(如x方向)分别设有第三座块223及第四座块224,第三座块223装配一为滚轮的第三连动部件225,第三连动部件225位于第三转轮13的一侧,且第三连动部件225的外环面贴接第三转轮13的外环面;另于第三座块223远离第二容置空间222的一侧设有第一中介件226。然,第三连动部件225与第一中介件226依作业需求装配于不同座块,也无不可。第四座块224装配一为滚轮的第四连动部件227,第四连动部件227与第三连动部件225位于第二转动器的不同侧,第四连动部件227贴接第四转轮14;另于第四座块224设有第二中介件228。

77.第三载具23装配于第一载具21,并设有第五连动部件;于本实施例,第三载具23设有一为凹槽231的第五连动部件,第三载具23装配于第一载具21的上方,并供装配第一座体151及第二座体152,第三载具23与第一载具21之间设有呈第一方向(如y方向)配置的第二滑轨组232,第二滑轨组232的第二滑轨装配于第三载具23,而第二滑座装配于第一载具21,使得第一载具21利用第二滑轨组232于第三载具23下方作y方向位移;第三载具23于相对应第一载具21的第一容置空间211位置设有第二通孔233,以及于相对应第一载具21的第一通孔216位置设有第三通孔234;第三载具23于相对应第一载具21的让位部217位置设有作第三方向(如z方向)向下延伸的连接板235。

78.驱动单元设有至少一驱动器,以驱动该转动器绕该轴线旋转,令转动器顶推载具的第一连动部件或第二连动部件位移,使载具作线性方向的自由度位移;更进一步,驱动器

为压电元件、马达或包含马达及谐波减速机,不受限于本实施例。再者,驱动单元可依作业需求而增减驱动器数量。

79.于本实施例,驱动单元包含承架31及至少一驱动器,至少一驱动器包含第一驱动器32、第二驱动器33及第三驱动器34;承架31可为机架或移动架,而作固定式或活动式配置;于本实施例,承架31为移动架,而作至少一方向位移;第一驱动器32装配于承架31,并以第一转轴321穿伸出第三载具23的第二通孔233,以连结驱动第一驱动器的第一转轮11及第二转轮12同步旋转,第一转轮11及第二转轮12分别带动第一载具21作y方向正向位移及反向位移的自由度调整。

80.第二驱动器33装配于承架31,并以第二转轴331穿伸出第三载具23的第三通孔234及第一载具21的第一通孔216,以连结驱动第二驱动器的第三转轮13及第四转轮14同步旋转,第三转轮13及第四转轮14分别带动第二载具22作x方向正向位移及反向位移的自由度调整。

81.第三驱动器34装配于承架31,并以偏心轴341驱动第三载具23的第五连动部件,使第三载具23作水平角度旋转的自由度调整,而精确微调第一载具21、第二载具22及第三载具23的摆置角度;于本实施例,第三驱动器34的偏心轴341可旋转地配置于第三载具23的凹槽231,利用偏心轴341的旋转运动转为带动第三载具23、第一载具21及第二载具22作水平角度旋转(如θ角度)的自由度调整。

82.至少一承装具41,可移动地配置于载具;更进一步,承装具41可移动地配置于第一载具21,第二载具22以第三连动部件225及第四连动部件227传动承装具41作同步位移,承装具41供装配作业件(图未示出),以调整作业件的摆置位置及角度;于本实施例,承装具41设有第三容置空间411,以供容置第二载具22,第三容置空间411于相对第一中介件226的一侧面设有第一承推部4121,第一承推部4121贴接第一中介件226,另于第三容置空间411内且远离第一承推部4121的相对另一侧面设有第二承推部4122;又承装具41与第一载具21之间配置呈第二方向(如x方向)的第三滑轨组413,第三滑轨组413的第三滑轨装配于第一载具21,而第三滑座装配于承装具41,使得承装具41利用第三滑轨组413于第一载具21下方作x方向位移。

83.再者,承装具41于至少一侧设有防压损结构,防压损结构于承装具41的至少一侧相对滑轨组的位置设有具适当间距的第一板体及第二板体,承装具41于相邻另一侧延伸有立板,以传导作用力,而避免滑轨组受力过当损害,进而延长滑轨组的使用寿命及节省成本;举例当立板连接第一载具21,承装具41于承受作用力时,以立板将作用力传导至第一载具21;当承装具41的立板连接第三载具23时,也可将作用力传导至第三载具23。

84.于本实施例,承装具41于二侧设有防压损结构,以一侧的防压损结构为例,防压损结构于承装具41相对第三滑轨组413的一侧设有具适当间距的第一板体414及第二板体415,并以第一板体414连接第三滑轨组413,承装具41于相邻另一侧延伸设有呈z方向配置的立板416,立板416穿置于第一载具21的让位部217,并贴接第三载具23的连接板235,由于第一板体414与第二板体415间具有间距而未作刚性连接,承装具41于承受作用力时,可防止作用力直接传导至第三滑轨组413,承装具41以立板416将作用力传导至第三载具23的连接板235,以避免第三滑轨组413受力过当损害,进而延长第三滑轨组413的使用寿命及节省成本。

85.然而,承装具41的第一承推部4121依作业需求也可直接贴接第二载具22的第三连动部件225,承装具41的第二承推部4122依作业需求也可直接贴接第二载具22的第四连动部件227,也无不可。

86.请参阅图6、图8、图9,欲微调承装具41的y方向摆置位置时,驱动单元以第一驱动器32的第一转轴321驱动第一转动器的第一转轮11及第二转轮12同步绕第一轴线l1旋转,第一转轮11以外环面的渐开凸轮曲线的较高点曲弧段顶推第一载具21的第一连动部件214,将旋转运动转为线性位移,令第一连动部件214带动第一载具21作y方向位移,由于第二转轮12外环面的渐开凸轮曲线的较高点曲弧段及较低点曲弧段相异于第一转轮11外环面的渐开凸轮曲线的较高点曲弧段及较低点曲弧段,使得第二转轮12以外环面的较低点曲弧段贴接第二连动部件215,并不会顶推第一载具21反向位移;第一载具21位移时,第二连动部件215与第一连动部件214分别保持贴接第二转轮12及第一转轮11,以消除背隙,而提高第一载具21移动平稳性,第一载具21带动第二载具22及承装具41同步作y方向正向位移的自由度调整,进而微调承装具41的y方向摆置位置。

87.微调承装具41作y方向反向位移时,驱动单元以第一驱动器32的第一转轴321驱动第一转轮11及第二转轮12同步反向旋转,第二转轮12以外环面的较高点曲弧段顶推第二连动部件215,第二连动部件215带动第一载具21作y方向反向位移,由于第一转轮11以外环面的较低点曲弧段贴接第一连动部件214,并不会顶推第一载具21正向位移,第一载具21带动第二载具22及承装具41同步作y方向反向位移的自由度调整,进而微调承装具41的y方向摆置位置。

88.请参阅图7、图10、图11,欲微调承装具41的x方向摆置位置时,驱动单元以第二驱动器33的第二转轴331驱动第二转动器的第三转轮13及第四转轮14同步绕第二轴线l2旋转,第三转轮13以外环面的渐开凸轮曲线的较高点曲弧段顶推第二载具22的第三连动部件225,将旋转运动转为线性位移,带动第二载具22作x方向正向位移,第二载具22以第一中介件226顶推承装具41的第一承推部4121,由于第四转轮14的渐开凸轮曲线的较高点曲弧段及较低点曲弧段相异于第三转轮13的渐开凸轮曲线的较高点曲弧段及较低点曲弧段,使得第四转轮14以凸轮面的较低点曲弧段贴接第四连动部件227,并不会顶推第二载具22反向位移;第二载具22位移时,第四连动部件227与第三连动部件225分别保持贴接第四转轮14及第三转轮13,以消除背隙,而提高第二载具22移动平稳性,第二载具22带动承装具41同步作x方向正向位移的自由度调整,进而微调承装具41的x方向摆置位置。

89.于微调承装具41作x方向反向位移时,驱动单元以第二驱动器33的第二转轴331驱动第二转动器的第三转轮13及第四转轮14同步反向旋转,第四转轮14以外环面的渐开凸轮曲线的较高点曲弧段顶推第四连动部件227,第四连动部件227带动第二载具22作x方向反向位移,第二载具22以第二中介件228顶推承装具41的第二承推部4122,由于第三转轮13的外环面以较低点曲弧段贴接第三连动部件225,并不会顶推第二载具22正向位移,第二载具22带动承装具41同步作x方向反向位移的自由度调整,进而微调承装具41的x方向摆置位置。

90.请参阅图2、图12,欲微调承装具41的水平角度(如θ角度)时,驱动单元以第三驱动器34驱动偏心轴341旋转运动,偏心轴341于第三载具23的凹槽231作旋转运动,并将旋转运动转为水平角度旋转,以顶推带动第三载具23作θ角度水平角度旋转,由于第一载具21、第

二载具22及承装具41连结装配于第三载具23的下方,使得第三载具23带动第一载具21、第二载具22及承装具41同步作θ角度水平角度旋转的自由度调整,进而微调承装具41的摆置角度。

91.载具机构可应用于作业设备,并依作业需求,而于承载单元的载具或承装具41装配至少一作业件,作业件可为拾取器、下压治具、压移件、载台或预温盘等,不受限于本实施例;载具机构可微调作业件的摆置位置或角度。以图13为例,载具机构于承装具41装配一为拾取器51的作业件,使拾取器51作x-y方向位移及θ角度水平角度旋转的复数个自由度调整,使拾取器51移载的电子元件(图未示出)的接点精确对位测试座(图未示出)的探针,进而提高作业品质。再者,以图14为例,载具机构可整组向上翻转,以承装具41供装配一为载台52的作业件,使载台52作x-y方向位移及θ角度水平角度旋转的复数个自由度调整,以供另一为吸嘴的作业件(图未示出)准确取放电子元件。

92.请参阅图1~图12、图15,本发明应用于电子元件作业设备,作业设备包含机台61、供料装置62、收料装置63、具本发明载具机构的作业装置64及中央控制装置(图未示出),更包含输送装置65;供料装置62装配于机台61,并设有至少一供料承置器621,以容纳至少一待作业的电子元件;收料装置63装配于机台61,并设有至少一收料承置器631,以容纳至少一已作业的电子元件;作业装置64装配于机台61,并包含至少一作业件及本发明载具机构,作业件装配于载具机构,以供对电子元件执行预设作业(如压移作业或载送作业等);于本实施例,作业装置64为测试装置,更包含测试器,以供承置及测试电子元件,测试器包含电性连接的电路板641及具探针的测试座642,测试座642以供测试电子元件,本发明载具机构装配于搬运器643,搬运器643带动整组载具机构作y-z方向位移,载具机构的承装具41供装配为压移件644的作业件,以供执行移载及压接电子元件的作业;又作业装置64更包含温控机构及测试室645,温控机构于作业件设置至少一温控件,测试室645罩置于测试器的外部;于本实施例,作业装置64于测试座642的外部设置测试室645,于冷测作业时,以流体输送管输送干燥空气至测试室645,温控机构于压移器644设有温控件,以供温控电子元件,使电子元件于模拟日后使用环境温度下执行测试作业。然依作业需求,于热测作业时,测试室645内可配置鼓风机,以供吹送热风,使测试室645的内部升温,也无不可。输送装置65装配于机台61,并设有至少一输送器,以输送电子元件,于本实施例,输送装置65设有第一输送器651,以于供料装置62的供料承置器621取出待测的电子元件,并移载至一为入料载台652的第二输送器,入料载台652将待测的电子元件载送至作业装置64的侧方;然依作业需求,于不同实施例,入料载台652可搭配压移器644的作动路径,将待测的电子元件载送至压移器644的下方,也无不可。作业装置64以搬运器643驱动本发明载具机构及压移件644作y-z方向位移,令压移件644于入料载台652取出待测的电子元件,并以本发明载具机构微调压移件644的摆置位移及角度,使压移件644准确将电子元件移入测试座642,并令电子元件的接点精准对位测试座642的探针而执行测试作业,以及搬运器643驱动压移件644将已测电子元件移载至一为出料载台653的第三输送器,出料载台653载出已测的电子元件,输送装置65的第四输送器654于出料载台653取出已测的电子元件,并依据测试结果,将已测的电子元件输送至收料装置63的收料承置器631处而分类收置;中央控制装置系用以控制及整合各装置作动,以执行自动化作业,达到提升作业效能的实用效益。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。