1.本发明涉及机械加工技术领域,特别涉及一种机床。

背景技术:

2.随着社会生产和科学技术的迅速发展,机械产品的性能和质量不断提高,产品的更新换代也不断加快。因此,对机架不仅要求具有较高的精度和生产率,而且应能迅速地适应产品零件的变换,生产的需要促使数控机床的产生。数控车床是主要用车刀对旋转的工件进行车削加工的机架。在车床上还可用钻头、扩孔钻、铰刀、丝锥、板牙和滚花工具等进行相应的加工。

3.一般情况下,数控机床的床身在设计的过程中,因需要在机床床身上安装驱动组件,如在驱动端会掏一个电机避位槽,这样部件安装位就形成了一个段差,而在安装位的最低点处,机床上部件运动时产生的废油或是流入的切屑液自然会流入最低点处,目前解决上述问题的方法是,在最低点的槽内预留排水坑,然后攻牙安装宝塔接头,向外接一根排油管再将废液排入外界接收箱内,这是现有行业排废油的情况。上述机床排废液的结构设计十分不合理,既需要使用更多的安装材料,占用机床的空间,也提高了生产成本,对此需要对上述问题进行改进。

技术实现要素:

4.鉴于上述现有技术的不足之处,本发明的主要目的是提供一种新的机床,旨在解决机床y轴安装部上产生的废油废液问题,同时减少机床本身材料的使用,实现节约成本,提高机床空间利用的效果。

5.为实现上述目的,本发明采取了以下技术方案:一种机床,包括床身本体,所述床身本体上沿其前后方向中部设有用于安装驱动组件的y轴安装部,所述y轴安装部左右两侧均设有滑轨安装座;所述床身本体上左侧和右侧均设有槽体,所述槽体与所述滑轨安装座平行,两个所述槽体分别设于两个所述滑轨安装座的两侧,两个所述滑轨安装座分别与相邻的槽体匹配,所述y轴安装部高于所述槽体的底面;其中,至少有一所述滑轨安装座的下部设有排液通道,所述滑轨安装座上的排液通道用于将y轴安装部上产生的废油废液排向滑轨安装座对应的槽体内。

6.本发明机床其中一个优选技术方案为:所述y轴安装部的前端设有避位槽,所述排液通道设于所述滑轨安装座前端,用于连通所述避位槽和所述槽体。

7.本发明机床其中一个优选技术方案为:所述y轴安装部的后端面向所述避位槽倾斜,便于废油废液排向所述避位槽内。

8.本发明机床其中一个优选技术方案为:所述避位槽上设有走线口,所述走线口的侧缘均向上凸起形成防液部。

9.本发明机床其中一个优选技术方案为:所述y轴安装部设于所述床身本体的前部,

所述床身本体后部沿其左右方向设有用于安装驱动组件的x轴安装部。

10.本发明机床其中一个优选技术方案为:所述槽体后侧底部设有内凹的排液槽,所述槽体的底面前端向后端倾斜设置,便于废油废液流向所述排液槽内;所述床身本体后端上设有与所述排液槽匹配的排液口,所述排液口向外通过管道与一油水分离装置连接。

11.本发明机床其中一个优选技术方案为:还包括排屑组件,所述排屑组件包括排屑槽、驱动电机和螺旋丝,所述排屑槽设于所述槽体上,所述排屑槽的长度大于所述槽体,所述螺旋丝设于所述排屑槽内,所述驱动电机设于所述排屑槽一端且所述驱动电机与所述螺旋丝连接,所述排屑槽另一端下侧设有排屑口。

12.本发明机床其中一个优选技术方案为:还包括支撑调节组件,用于支撑所述排屑槽使排屑槽处于所述槽体底面的上方,所述槽体两端均设有所述支撑调节组件;还包括固定组件,所述固定组件与所述排屑槽连接,用于固定排屑槽和防止排屑槽变形;还包括限位组件,用于限制所述螺旋丝向上移动。

13.本发明机床其中一个优选技术方案为:所述排屑槽两侧上端均设有密封条,所述密封条包括安装部和过盈部,所述密封条通过所述安装部设于所述排屑槽上,所述床身本体上设有与所述密封条匹配的密封槽。

14.本发明机床其中一个优选技术方案为:还包括水箱排屑机,用于接收从所述排屑口排出的废屑废液混合物。

15.本发明所提供的机床的有益效果如下:床身本体上y轴安装部左右设有滑轨安装座,通过在滑轨安装座上开设排液通道,使得驱动组件流向y轴安装部的废液可以通过排液通道进入槽体内,进而通过槽体排向外侧进行收集;从而有效节约了机床的物料成本与加工装配成本,可以不用在y轴安装部里开设排水孔,加工牙孔,安装宝塔接头,排水管,喉箍等结构,从而节省了成本;同时,使得机床的整体结构空间利用更加合理,方便机床的清理及保养工作。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

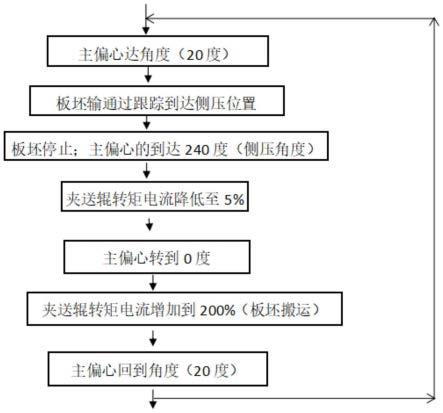

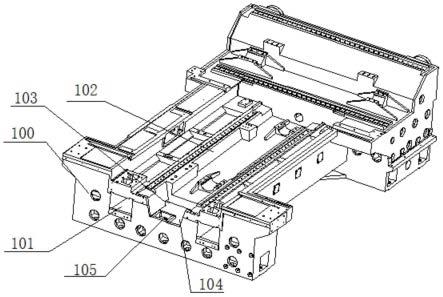

17.图1为本发明床身本体结构示意图;图2为本发明床身本体纵向剖视立体结构示意图;图3为本发明机床床身本体一实施例的结构示意图;图4为本发明图3中a处放大结构示意图;图5为本发明机床床身本体后侧一实施例的结构示意图;图6为本发明图5中b处放大结构示意图;图7为本发明机床床身本体后侧另一实施例的结构示意图;图8为本发明图7中c处放大结构示意图;图9为本发明排屑组件一实施例的结构示意图;图10为本发明图9中d处放大结构示意图;

附图标号说明:100-床身本体,101

‑ꢀ

槽体,102-滑轨安装座,103-排液通道,104-避位槽,105-走线口,106-排液口,107-第一固定梁;201-排屑槽,202-驱动电机,203-螺旋丝,204-排屑口;301-支撑块,302-支撑杆,303-调节螺母;401-固定块,402-第二固定梁;501-限位件,502-限位杆;600-密封条,601-安装部,602-过盈部。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明中的技术方案进行清楚、完整地描述。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

19.需要说明的是,当元件被称为“设置于”另一个元件,它可以直接设置在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者也可以存在居中元件。当元件被称为“安装于”另一个元件,它可以直接安装在另一个元件上或者也可以存在居中的元件。

20.此外,还需要理解的是,实施例中所有方向性指示(诸如上、下、左、右、中间

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应的随之改变;“第一”、“第二”等术语,是为了区分不同的结构部件。这些术语仅为了便于描述本发明和简化描述,不能理解为对本发明的限制。

21.根据加工主轴的设置方向数控加工机床可以分为立式加工机床和卧式加工机床,本实施例机床为卧式加工机床,机床包括床身本体100,床身本体100的长度方向为其前后方向,本实施例床身本体100上后侧设置有加工组件,加工组件包括加工主轴,加工组件旁边设置有圆盘刀库,通过换刀组件可以对加工主轴上的刀具进行快速更换,便于用不同刀具对工件进行加工;本实施例的加工主轴,通过x轴驱动组件和z轴驱动组件,可以实现对加工主轴在x轴方向(床身本体100的宽度方向)以及z轴方向(上下方向)进行移动,本实施例x轴驱动组件和z轴驱动组件均为常用结构,如电机、丝杆配合滑轨和滑块,本实施例不再赘述。

22.本实施例床身本体100的前侧设有加工台,加工台用于放置加工工件,床身本体100的前后方向设有y轴驱动组件,用于驱动加工台进行前后移动,即通过x轴驱动组件、y轴驱动组件和x轴驱动组件可以实现对工作台上的工件进行多方向加工。

23.本实施例床身本体100的的外侧设有防护钣金,防护钣金上设有开关门,加工主轴在对工件进行加工时,一般会产生废屑,并且在加工的过程中,一般会通过万向管向加工刀具喷洒冷却液,防止因加工产生的高温影响加工刀具的使用寿命;防护钣金可以使得加工主轴在加工时防止废屑废液向外飞出,且加工主轴以及工作台上均连接设置有折叠防护罩,折叠防护罩可以有效防止废屑废液对x轴驱动组件、y轴驱动组件和z轴驱动组件等结构

的影响;但是机床在对工件进行加工的过程中,会产生大量的废屑和废液,因此还需要将废屑废液排向外侧;同时,本实施例的y轴驱动组件等机床上的结构,在工作时会流出一些润滑油在床身本体100上,或是有时有少量的冷却液也会通过防护结构流到床身本体100上,如果不处理,时间一长积累越多便会造成不良影响。

24.本实施例其中一个优选方案为:参照图1和图2,所述床身本体100上沿其前后方向中部设有用于安装驱动组件的y轴安装部,所述y轴安装部左右两侧均设有滑轨安装座102,y轴安装部左右侧的滑轨安装座102用于安装y轴滑轨,y轴滑轨上设置有y轴滑块,一般情况下,y轴滑块在工作的过程中,需要注入润滑油进行润滑,因此,y轴滑块以及其他y轴安装部的结构难免会向外流出油液,因此需要进行处理;本实施例进一步地,所述床身本体100上左侧和右侧均设有槽体101,所述槽体101与所述滑轨安装座102平行,两个所述槽体101分别设于两个所述滑轨安装座102的两侧,两个所述滑轨安装座102分别与相邻的槽体101匹配,所述y轴安装部高于所述槽体101的底面;其中,至少有一所述滑轨安装座102的下部设有排液通道103,所述滑轨安装座102上的排液通道103用于将y轴安装部上产生的废油废液排向滑轨安装座102对应的槽体101内;即本实施例可以在其中一个所述滑轨安装座102上设置排液通道103,通过这个排液通道103将y轴安装部上产生的废油废液排向滑轨安装座102对应的槽体101内;或者可以在两个所述的滑轨安装座102上均设置排液通道103,因y轴安装部上产生的废油废液是少量的,因此本实施例采用在其中一所述滑轨安装座102上设置排液通道103,即可通过一个排液通道103将y轴安装部上产生的废油废液排向其对应的槽体101内。

25.本实施例机床其中一个优选技术方案为:所述y轴安装部的前端设有避位槽104,本实施例y轴安装部上设有y轴驱动电机,避位槽104可以用于给y轴驱动电机202的动力接口避位,同时,机床本体上设有拖链,拖链自身有弯曲半径,需要占用一定的空间,但机床上位置空间有限,避位槽104可以给机床上的拖链更多的空间,满足其弯曲半径;本实施例优选地,所述排液通道103设于所述滑轨安装座102前端,用于连通所述避位槽104和所述槽体101,因y轴安装部上避位槽104的位置是最低的,因此,流在y轴安装部上的废油废液会流向所述避位槽104内,而排液通道103设于所述滑轨安装座102前端,用于连通所述避位槽104和所述槽体101,可以使得油液更快流向槽体101内;本实施例进一步优选地:所述y轴安装部的后端面向所述避位槽104倾斜,便于废油废液更快排向所述避位槽104内。

26.本实施例机床其中一个优选技术方案为:所述避位槽104上设有走线口105,走线口105是为了配合拖链,机床上设置的导线和管道,通过走线口105后设置在拖链上,便于对导线和管道进行设置管理,结构设置更加合理;本实施例中,所述走线口105的侧缘均向上凸起形成防液部,防止流进避位槽104的废液废油流进走向口内造成不良影响。

27.本实施例机床其中一个优选技术方案为:所述y轴安装部设于所述床身本体100的前部,所述床身本体100后部沿其左右方向设有用于安装驱动组件的x轴安装部,本实施例数控机床为卧式加工机床,加工组件设置在床身本体100后侧上,通过x轴驱动组件可以使加工组件在床身本体100上左右移动,加工组件上的加工主轴,通过z轴驱动组件实现加工主轴在加工组件上上下移动。

28.本实施例机床其中一个优选技术方案为:所述槽体101后侧底部设有内凹的排液槽,所述槽体101的底面前端向后端倾斜设置,本实施例槽体101的底面可以设置为0.3度的斜坡,斜坡向槽体101上的排液槽倾斜,有助于废油废液流向所述排液槽内;所述床身本体100后端上设有与所述排液槽匹配的排液口106,所述排液口106向外通过管道与一油水分离装置连接,即进入油水分离装置后对废油废液进行分离后可以重新利用,重新变为润滑油和冷却液,具体的,因润滑油和冷却液的密度不同,混合后的润滑油和冷却液,润滑油会处于冷却液的上端,油水分离装置分为第一分离室和第二分离室,第二分离室的下侧设有与所述第一分离室连通的连通通道,第一分离室上侧设有出油口,第二分离室上侧设有出液口,出油口的高度高于出液口,可以理解为,混合液首先一起进入第一分离室,因润滑油始终处于冷却液的上端,因此,冷却液会通过连通通道进入第二分离室后通过出液口进行回收,而在第一分离室内的润滑油,因处于混合液上侧,会不断的积累后通过出油口流出进行回收,因此,通过油水分离装置实现了润滑油与冷却液的有效分离。

29.本实施例值得说明的是,因数控机床的前侧为操作控制的地方,因此不会在床身本体100的前侧设置接油装置等结构,本实施例通过在滑轨安装座102上设置排液通道103,使得驱动组件流向y轴安装部的废液可以通过排液通道103进入槽体101内,进而通过槽体101流向床身本体100后侧,最后通过排液口106流进油水分离装置;本实施例卧式加工机床在对工件的加工过程中,一般会产生废屑,并且在加工的过程中,一般会通过万向管向加工刀具喷洒冷却液,因此,机床在对工件进行加工的过程中,会产生大量的废屑和废液,因此还需要解决废屑废液的问题,本实施例机床工作过程中产生的废屑废液也是从床身本体100的后侧排出;本实施例机床其中一个优选技术方案为:参照图3至图10,还包括排屑组件,所述排屑组件包括排屑槽201、驱动电机202和螺旋丝203,螺旋丝203采用钢丝螺旋制成,所述排屑槽201设于所述槽体101上,所述排屑槽201的长度大于所述槽体101,本实施例加工机床的前侧是操作的地方,因此排屑槽201穿出床身本体100的后端,用以将废屑废液排向床身本体100的的后侧,避免影响工作;所述螺旋丝203设于所述排屑槽201内,所述驱动电机202设于所述排屑槽201一端且所述驱动电机202与所述螺旋丝203连接,所述排屑槽201另一端下侧设有排屑口204,废液废屑通过排屑口204排向机床外侧,本实施例优选的,因在工作过程中驱动电机202的输出轴与螺旋丝203的径向方向可能不一定在同一方向上,所述驱动电机202的输出轴通过万向节与所述螺旋丝203连接。

30.本实施例机床其中一个优选技术方案为:还包括支撑调节组件,用于支撑所述排屑槽201使排屑槽201处于所述槽体101底面的上方,所述槽体101两端均设有所述支撑调节组件;本实施例具体的:所述支撑调节组件包括支撑块301、支撑杆302和调节螺母303,所述支撑块301固设于所述槽体101的端部,支撑块301可以采用螺栓固设于所述槽体101的端部或是直接焊接在槽体101的端部,所述支撑杆302垂直固设于所述支撑块301上,本实施例支撑杆302与支撑块301螺纹连接,且通过固定螺母进行固定,所述调节螺母303设于所述支撑杆302上部且与所述支撑杆302上部螺纹连接,即通过对调节螺母303的调节,可以快速实现对排屑槽201的高度位置进行调整,从而可以使排屑组件更好的与床身本体100配合进行收集废屑废液。

31.本实施例其中一个优选技术方案为:所述槽体101两端均设有两个所述支撑调节组件,槽体101两端均设有两个支撑调节组件,可以对排屑槽201的支撑效果更佳稳定。

32.本实施例其中一个优选实施例为:还包括固定组件,所述固定组件与所述排屑槽201连接,用于固定排屑槽201和防止排屑槽201变形;还包括限位组件,用于限制所述螺旋丝203向上移动;本实施例数控加工机床上设置固定组件,通过固定组件对位置调整后的排屑槽201进行快速固定,同时,固定组件还用于配合限位组件,限位组件可以设置在固定组件上;本实施例设置限位组件,通过限位组件可以对在工作中的螺旋丝203的位置进行限制,防止螺旋丝203向上运动本实施例其中一个优选技术方案为:所述排屑槽201上侧间隔设有多个所述固定组件,本实施例具体的,所述排屑槽201上侧间隔设有五个所述固定组件,数量可以根据实际情况进行设置;所述床身本体100上设有第一固定梁107,所述第一固定梁107处于所述排屑槽201的上侧,同时也处于固定组件的上侧,所述固定组件的数量大于或等于所述第一固定梁107的数量;优选的,本实施例中床身本体100上设有四个第一固定梁107(床身本体100左右侧各设有两个第一固定梁107),所述第一固定梁107上均固设有所述固定组件,即有两个固定组件是分别设置在两个第一固定梁107上,所述固定组件与所述排屑槽201固定连接;本实施例中,床身本体100每侧的两个所述第一固定梁107间隔设在排屑槽201的中部上侧位置,其上均连接设有固定组件,即两个固定组件分别与两个第一固定梁107进行固定连接,而这两个固定组件与排屑槽201固定连接,进而实现对排屑槽201进行固定;本实施例具体的:所述固定组件包括与所述排屑槽201固定连接的固定块401,所述固定组件还包括第二固定梁402,所述第二固定梁402固设于所述固定块401上,本实施例排屑槽201上端左右侧均固定有固定块401,固定块401通过螺栓与排屑槽201固定连接,而第二固定梁402的两端分别通过螺栓固定在固定块401上,所述第二固定梁402与所述第一固定梁107采用螺栓进行固定连接。

33.本实施例其中一个优选技术方案为:所述排屑槽201上侧至少设有两个所述限位组件,本实施例优选的:所述排屑槽201上侧设有两个所述限位组件,一个所述限位组件处于所述排屑槽201的前侧,另一个所述限位组件处于所述排屑槽201的后侧。本实施例具体的,五个所述固定组件(第一个至第五个)从排屑槽201前侧向后侧方向依次间隔设置(排屑槽201的前侧与机床本体的前侧是同侧的),其中,第一个固定组件和第四个固定组件与排屑槽201固定连接的作用是为了“撑开”排屑槽201,防止排屑槽201出现变形,需要说明一下,另外其他的固定组件也有此作用;第二个固定组件和第三个固定组件分别与上述两个第一固定梁107连接,起到的作用是在支撑调节组件对排屑槽201进行支撑下,对排屑槽201进行固定;而两个限位组件分别设置在第二个固定组件和第五个固定组件上,第二个固定组件和第五个固定组件起到对限位组件的固定作用,以上只是其中一个优选实施例,不能对专利的保护范围进行限制。

34.本实施例一个优选技术方案为:所述限位组件包括限位件501和限位杆502,所述限位件501包括限位部和呈l型的固定部,所述固定部一端通过螺栓与所述固定块401连接,所述限位部设于所述固定部的另一端;所述限位部通过所述限位杆502与所述第一固定梁107和第二固定梁402连接,即通过限位部可以对螺旋丝203进行限位,防止螺旋丝203在转

动的过程中向上窜,同时,通过穿过第一固定梁107和第二固定梁402的限位杆502与限位部连接,可以防止限位部因螺旋丝203而向上移动,本实施例限位杆502与第一固定梁107或第二固定梁402螺纹连接,能对限位杆502进行固定即可。

35.本实施例其中一个优选技术方案为:所述排屑槽201两侧上端均设有密封条600,密封条600的长度与排屑槽201两侧上端匹配,所述床身本体100上设有与所述密封条600匹配的密封槽,即通过密封条600以及床身本体100上的密封槽,可以使得废屑废液落入到排屑槽201中,防止漏向外侧。

36.本实施例其中一个优选技术方案为:所述密封条600包括安装部601和过盈部602,所述密封条600通过所述安装部601设于所述排屑槽201上,所述过盈部602连接设于所述安装部601的上端,可以理解为,安装部601直接套设在排屑槽201上,而本实施例过盈部602类似为中空的胶管,在安装以及调整排屑槽201位置高度的过程中,过盈部602与密封槽挤压连接,通过挤压过盈部602使得密封条600与密封槽进行连接,提高连接效果与密封效果。

37.本实施例其中一个优选技术方案为:还包括水箱排屑机,用于接收从所述排屑口204排出的废屑废液混合物;水箱排屑机一侧是链板式排屑装置,另一侧是过滤装置,可以理解为,当废屑废液进入排屑槽201后,螺旋丝203转动将废屑废液送到排屑口204,废屑废液通过排屑口204落在链板式排屑装置,链板式排屑装置,此时,废液会流入到过滤装置内,而废屑则通过链板式排屑装置输送向废屑收集推车上,废液在过滤装置内进行多次过滤后,重新变回冷却液进行循环利用;而流向槽体101内的废油废液,通过在槽体101后侧开设排液孔后进行收集至油水分离器进行分离,分离出的润滑油可以进行重新利用。

38.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。