1.本发明涉及油气田开发技术领域,具体涉及一种星型耐温压裂液稠化剂及其制备方法。

背景技术:

2.我国的石油资源储量丰富,但开采难度大,其中低渗透储量所占比例高达66%。如何高效开采低渗透储层油气,对我国可持续发展有重要意义。根据我国储层地质情况,水力压裂技术成为油气田增产的关键措施。目前水力压裂液以植物胶压裂液及聚合物压裂液为主。随着钻井技术的进步,储层温度也随着钻井深度的加深而升高。在220℃甚至更高温度的储层中仍能保持足够的携砂能力,已成为当前压裂液技术的研究难点。

3.目前国内大多数稠化剂其性能在200℃以上高温条件下不够稳定,需要进一步交联才能保持一定的粘度;例如,何良好等用三种丙烯酰胺类单体通过溶液聚合得到耐温200℃的压裂液稠化剂,质量分数0.6%的最优中试产品与质量分数0.6%的有机锆交联剂交联制得的冻胶压裂液在200℃、170s-1

下连续剪切120min后,保留黏度为176mpa

·

s(参见:何良好. 聚合物稠化剂制备及超高温压裂液体系流变性能研究[d]. 华东理工大学, 2013.)。中国专利申请cn103484094a公开了一种耐高温冻胶压裂液,该专利申请以丙烯酰胺(am)、2-丙烯酰胺-2-甲基丙磺酸(amps)及二甲基二烯丙基氯化铵(dmdaac)为单体合成了三元耐高温聚合物稠化剂,质量分数0.6%的该稠化剂与质量分数0.6%的有机锆交联剂交联得到的压裂液在210℃、170s-1

下连续剪切120min后,保留黏度为100.5mpa

·

s。陈效领等以丙烯酰胺(am)、丙烯酸(aa)、二甲基二烯丙基氯化铵(dmdaac)、n,n-亚甲基双丙烯酰胺(mba)、苯乙烯磺酸钠(psnn)及烯丙基聚氧乙烯醚(apeg)为单体合成了六元聚合物稠化剂,质量分数1.0%的该稠化剂与质量分数0.6%的有机钛锆交联剂形成的压裂液在200℃、170s-1

下连续剪切120min后,保留黏度大于50mpa

·

s。该体系耐温性能良好,但稠化剂用量相对较高(参见:陈效领, 李帅帅, 苏盈豪,等. 一种油田压裂用耐高温聚合物增稠剂pas-1研制[j]. 油田化学, 2016, 33(2):7.)。虽然这些体系耐温性能较好,但是稠化剂用量相对较高,并且都是需要经过交联才能在200℃以上高温条件下保持一定的粘度的。而对于未进一步交联的稠化剂乳液产品,耐温性能很难达到180℃,无法实现高温深井的在线压裂施工作业,例如中国专利申请202111125506.1中公开的压裂稠化剂在150℃、170s-1

下剪切2h,粘度仅在50mpa

·

s,其耐温温度仅能达到150℃左右,中国专利申请202111368262.x公开了一种水基压裂液用疏水缔合耐温抗盐聚丙烯酰胺悬浮乳液稠化剂,但是该稠化剂的耐温也仅能达到120℃左右。中国专利申请cn202110933875.7公开了一种巨臂型稠化剂,其耐温温度可以到达220℃,但是该专利申请采用的是悬浮体系,其是将稠化剂超细粉进行悬浮以达到速溶的目的,但悬浮体系的稳定性稍差,且该专利申请中聚合物用量偏大。

[0004]

综上,非常有必要提供一种星型耐温压裂液稠化剂及其制备方法。

技术实现要素:

[0005]

为了解决现有技术中存在的一个或者多个技术问题,本发明提供了一种星型耐温压裂液稠化剂及其制备方法。本发明制得的星型耐温压裂液稠化剂可耐温225℃,保存时间在18个月内不发生分层、变稠、粘度降低的情况;本发明中的星型耐温压裂液稠化剂溶解速度快,可实现高温深井在线连续混配压裂施工作业,节省作业时间,提高工作效率,节约施工成本。

[0006]

本发明在第一方面提供了一种星型耐温压裂液稠化剂的制备方法,所述制备方法包括如下步骤:(1)将丙烯酰胺、乙烯基三甲基硅烷、四乙烯基硅烷(构象单体)、结构调节剂、强度单体、2-异丙基-2-金刚烷基甲基丙烯酸酯和水混合均匀,得到混合液,然后往混合液中加入氧化剂并混合均匀,得到分散相;所述强度单体为n-(3-甲氧基苯基)肉桂酰胺和/或n-(2,2-二甲氧基乙基)-2-丙烯酰胺;(2)将白油、乳化剂和助乳化剂混合均匀,得到连续相;(3)将所述分散相与所述连续相混合并进行搅拌,得到粘度不小于500mpa

·

s的乳化体系,然后将乳化体系通氮除氧后加入还原剂引发聚合反应,得到反应产物;(4)往所述反应产物中依次加入稳定剂和异构十醇聚氧乙烯醚,制得星型耐温压裂液稠化剂。

[0007]

优选地,所述结构调节剂包含质量比为(0.8~1.2):(1.5~2.5):1的巯基丙酸异辛酯、异丙醇与聚乙二醇200;所述氧化剂为过氧化氢;和/或所述还原剂为亚硫酸氢钠。

[0008]

优选地,所述乳化剂包含质量比为(1.5~2.5):3的丙二醇嵌段聚醚与c16-18醇聚氧乙烯聚氧丙烯醚;和/或所述助乳化剂为正戊醇、正辛醇、丙三醇中的一种或多种。

[0009]

优选地,所述稳定剂包含质量比为(0.8~1.2):(1.8~2.2):(0.8~1.2):1的硫脲、乙二醛、三乙醇胺与水。

[0010]

优选地,所述结构调节剂包含质量比为1:2:1的巯基丙酸异辛酯、异丙醇与聚乙二醇200;所述乳化剂包含质量比为2:3的丙二醇嵌段聚醚l31与c16-18醇聚氧乙烯聚氧丙烯醚lf-6864;和/或所述稳定剂包含质量比为1:2:1:1的硫脲、乙二醛、三乙醇胺与水。

[0011]

优选地,制备所述星型耐温压裂液稠化剂的各原料包含以重量份数计的丙烯酰胺80-150份、乙烯基三甲基硅烷40-80份、四乙烯基硅烷2-5份、结构调节剂1-10份、强度单体60-100份、2-异丙基-2-金刚烷基甲基丙烯酸酯2-8份、氧化剂0.1-0.5份、水340-515份、白油200-240份、乳化剂30-40份、助乳化剂2-6份、还原剂0.1-0.5份、稳定剂5-10份、异构十醇聚氧乙烯醚15-30份。

[0012]

优选地,在步骤(1)中,在往所述混合液中加入氧化剂之前,先用ph调节剂将所述混合液的ph调节至6.8~7.2,所述ph调节剂为醋酸或氢氧化钠;和/或在步骤(2)中,通过在300~600rpm的搅拌速度下搅拌20~40min的方式将白油、乳化剂和助乳化剂混合均匀。

[0013]

优选地,在步骤(3)中:通氮除氧的时间为40~80min;所述搅拌的速度为8000-12000rpm;在100-300rpm的搅拌速度下往所述乳化体系中加入还原剂;和/或引发所述聚合反应的温度为30~40℃,所述聚合反应的时间为2.5~4h。

[0014]

优选地,在步骤(4)中,往所述反应产物中加入稳定剂并在500~1000rpm的搅拌速度下搅拌20~40min后,再加入异构十醇聚氧乙烯醚并在300~600rpm的搅拌速度下搅拌20~

40min。

[0015]

本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的星型耐温压裂液稠化剂。

[0016]

本发明与现有技术相比至少具有如下有益效果:(1)本发明制备的星型耐温压裂液稠化剂通过四乙烯基硅烷(构象单体)与结构调节剂的协同,生成了一种低分子量,具有星型结构的聚合物乳液;该聚合物分子链刚性强,对温度不敏感,在高温条件下不易发生水解反应;本发明在分子链中引入了具有特殊结构的疏水单体(2-异丙基-2-金刚烷基甲基丙烯酸酯),疏水缔合效果更明显,极大增强了聚合物的耐温抗盐性能;本发明制备的星型耐温压裂液稠化剂是通过反相乳液聚合工艺完成的,在一些优选的实施方案中引入的乳化剂能够与助乳化剂发生协同效应,使形成的微粒更加稳定,微粒之间不易发生碰撞、聚并,保存时间更长。

[0017]

(2)本发明制备的星型耐温压裂液稠化剂与常规聚合物乳液相比具有粘度更大、抗温性能更强、溶解速度更快、保存时间更长的特点;本发明制得的星型耐温压裂液稠化剂可耐温225℃,保存时间在18个月内不发生分层、变稠、粘度降低的情况;本发明中的星型耐温压裂液稠化剂溶解速度快,可实现高温深井在线连续混配压裂施工作业,节省作业时间,提高工作效率,节约施工成本。

具体实施方式

[0018]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0019]

本发明在第一方面提供了一种星型耐温压裂液稠化剂的制备方法,所述制备方法包括如下步骤:(1)分散相的配制:将丙烯酰胺、乙烯基三甲基硅烷、四乙烯基硅烷(构象单体)、结构调节剂、强度单体、2-异丙基-2-金刚烷基甲基丙烯酸酯(cas号:297156-50-4)和水混合均匀,得到混合液,然后往所述混合液中加入氧化剂并混合均匀,得到分散相;所述强度单体为n-(3-甲氧基苯基)肉桂酰胺(cas号:127033-74-3)和/或n-(2,2-二甲氧基乙基)-2-丙烯酰胺(cas号:49707-23-5);(2)连续相的配制:将白油、乳化剂和助乳化剂混合均匀,得到连续相;本发明对所述白油的来源没有特别的限制,采用市面上可以直接购买的产品即可;(3)乳化与聚合反应:将所述分散相与所述连续相混合并进行搅拌,得到粘度不小于500mpa

·

s的乳化体系,然后将所述乳化体系通氮除氧并加入还原剂引发聚合反应,得到反应产物;(4)后处理:往所述反应产物中依次加入稳定剂和异构十醇聚氧乙烯醚(cas号:61827-42-7),制得星型耐温压裂液稠化剂;本发明制得的星型耐温压裂液稠化剂为油包水乳液型稠化剂;本发明对异构十醇聚氧乙烯醚没有特别的要求,采用市面上可以直接购买的产品即可。

[0020]

本发明制备的所述星型耐温压裂液稠化剂通过四乙烯基硅烷(构象单体)与结构

调节剂的协同,生成了一种低分子量,具有星型结构的聚合物乳液;该聚合物分子链刚性强,对温度不敏感,在高温条件下不易发生水解反应;本发明在分子链中引入了具有特殊结构的疏水单体(2-异丙基-2-金刚烷基甲基丙烯酸酯),相比其它疏水单体,疏水缔合效果更明显,极大增强了聚合物的耐温抗盐性能,同时,本发明在分子链中引入特殊的强度单体(n-(3-甲氧基苯基)肉桂酰胺和/或n-(2,2-二甲氧基乙基)-2-丙烯酰胺),也极大地增强了聚合物的耐温性能。

[0021]

本发明制备的星型耐温压裂液稠化剂与常规聚合物乳液相比具有粘度更大、抗温性能更强、溶解速度更快、保存时间更长的特点;本发明制得的星型耐温压裂液稠化剂可耐温225℃,保存时间在18个月内不发生分层、变稠、粘度降低的情况;本发明中的星型耐温压裂液稠化剂溶解速度快,可实现高温深井在线连续混配压裂施工作业,节省作业时间,提高工作效率,节约施工成本。

[0022]

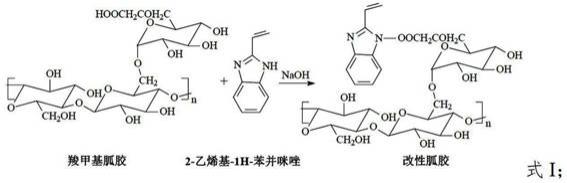

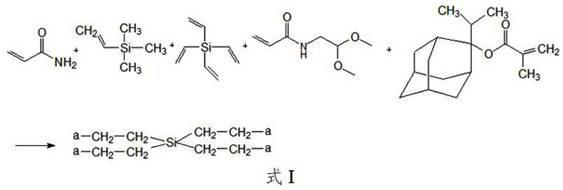

在本发明中,当所述强度单体为n-(2,2-二甲氧基乙基)-2-丙烯酰胺时,制备所述星型耐温压裂液稠化剂的反应式如下式i所示:在式i中,所述星型耐温压裂液稠化剂上的a结构为以丙烯酰胺、乙烯基三甲基硅烷、n-(2,2-二甲氧基乙基)-2-丙烯酰胺、2-异丙基-2-金刚烷基甲基丙烯酸酯为反应单体经共聚反应形成的四元聚合物分子链。

[0023]

根据一些优选的实施方式,所述结构调节剂为复合物,所述结构调节剂包含巯基丙酸异辛酯、异丙醇(别名:2-丙醇)与聚乙二醇200(cas号为25322-68-3),优选的是,所述结构调节剂包含质量比为(0.8~1.2):(1.5~2.5):1(例如0.8:1.5:1、0.8:2:1、0.8:2.5:1、1:1.5:1、1:2:1、1:2.5:1、1.2:1.5:1、1.2:2:1或1.2:2.5:1)的巯基丙酸异辛酯、异丙醇与聚乙二醇200,更优选的是,所述结构调节剂由质量比为1:2:1的巯基丙酸异辛酯、异丙醇(别名:2-丙醇)与聚乙二醇200组成,本发明优选的所述结构调节剂可阻止分子链的交联,有利于保证聚合物的分子链构象为星型结构,同时可控制分子链的长短,有利于保证聚合物的溶解性能;所述氧化剂为过氧化氢;和/或所述还原剂为亚硫酸氢钠。

[0024]

根据一些优选的实施方式,所述乳化剂为复合物,所述乳化剂包含丙二醇嵌段聚醚(cas号:9003-11-6)与c16-18醇聚氧乙烯聚氧丙烯醚(cas号:68002-96-0),优选的是,所述乳化剂包含质量比为(1.5~2.5):3(例如1.5:3、2:3或2.5:3)的丙二醇嵌段聚醚与c16-18醇聚氧乙烯聚氧丙烯醚;在本发明中,所述丙二醇嵌段聚醚例如为丙二醇嵌段聚醚l31、所述c16-18醇聚氧乙烯聚氧丙烯醚例如为c16-18醇聚氧乙烯聚氧丙烯醚lf-6864,这些产品均可以从市面上直接购买得到;本发明优选的所述乳化剂能够与助乳化剂发生协同效应,使形成的微粒更加稳定,微粒之间不易发生碰撞、聚并,保存时间更长,在本发明中,更优选

的是,所述乳化剂由质量比为2:3的丙二醇嵌段聚醚l31与c16-18醇聚氧乙烯聚氧丙烯醚lf-6864组成;和/或所述助乳化剂为正戊醇、正辛醇、丙三醇中的一种或多种。

[0025]

根据一些优选的实施方式,所述稳定剂为复合物,所述稳定剂包含硫脲、乙二醛、三乙醇胺与水,优选的是,所述稳定剂包含质量比为(0.8~1.2):(1.8~2.2):(0.8~1.2):1的硫脲、乙二醛、三乙醇胺与水,更优选的是,所述稳定剂由质量比为1:2:1:1的硫脲、乙二醛、三乙醇胺与水组成,更有利于提高所述星型耐温压裂液稠化剂的耐温性能。

[0026]

根据一些优选的实施方式,所述结构调节剂包含质量比为1:2:1的巯基丙酸异辛酯、异丙醇与聚乙二醇200;所述乳化剂包含质量比为2:3的丙二醇嵌段聚醚l31与c16-18醇聚氧乙烯聚氧丙烯醚lf-6864;和/或所述稳定剂包含质量比为1:2:1:1的硫脲、乙二醛、三乙醇胺与水。

[0027]

根据一些优选的实施方式,制备所述星型耐温压裂液稠化剂的各原料包含以重量份数计的丙烯酰胺80-150份(例如80、85、90、95、100、105、110、115、120、125、130、135、140、145或150份)、乙烯基三甲基硅烷40-80份(例如40、45、50、55、60、65、70、75或80份)、四乙烯基硅烷2-5份(例如2、2.5、3、3.5、4、4.5或5份)、结构调节剂1-10份(例如1、1.5、2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5、8、8.5、9、9.5或10份)、强度单体60-100份(例如60、65、70、75、80、85、90、95或100份)、2-异丙基-2-金刚烷基甲基丙烯酸酯2-8份(例如2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5或8份)、氧化剂0.1-0.5份(例如0.1、0.15、0.2、0.25、0.3、0.35、0.4、0.45或0.5份)、水340-515份(例如340、350、360、370、380、390、400、410、420、430、440、450、460、470、480、490、500、510或515份)、白油200-240份(例如200、205、210、215、220、225、230、235或240份)、乳化剂30-40份(例如30、31、32、33、34、35、36、37、38、39或40份)、助乳化剂2-6份(例如2、3、4、5或6份)、还原剂0.1-0.5份(例如0.1、0.15、0.2、0.25、0.3、0.35、0.4、0.45或0.5份)、稳定剂5-10份(例如5、5.5、6、6.5、7、7.5、8、8.5、9、9.5或10份)、异构十醇聚氧乙烯醚15-30份(例如15、16、17、18、19、20、21、22、23、24、25、26、27、28、29或30份)。

[0028]

根据一些优选的实施方式,在步骤(1)中,在往所述混合液中加入氧化剂之前,先用ph调节剂将所述混合液的ph调节至6.8~7.2(例如6.8、6.9、7.0、7.1或7.2),所述ph调节剂为醋酸或氢氧化钠;和/或在步骤(2)中,通过在300~600rpm的搅拌速度下搅拌20~40min(例如20、25、30、35或40min)的方式将白油、乳化剂和助乳化剂混合均匀。

[0029]

根据一些具体的实施方式,步骤(1)为:星型耐温压裂液稠化剂的分散相由下列重量份的原料组成:丙烯酰胺80-150份、乙烯基三甲基硅烷40-80份、四乙烯基硅烷2-5份、结构调节剂1-10份、强度单体60-100份、2-异丙基-2-金刚烷基甲基丙烯酸酯2-8份、ph调节剂0.1-5份、氧化剂0.1-0.5份、水340-515份;所述强度单体为n-(3-甲氧基苯基)肉桂酰胺和/或n-(2,2-二甲氧基乙基)-2-丙烯酰胺;配制方法为:将丙烯酰胺、乙烯基三甲基硅烷、四乙烯基硅烷、结构调节剂、强度单体、2-异丙基-2-金刚烷基甲基丙烯酸酯和水混合均匀,用ph调节剂调整ph值为7.0,加入氧化剂混合均匀,得到分散相。

[0030]

根据一些具体的实施方式,步骤(2)为:星型耐温压裂液稠化剂的连续相由下列重量份的原料组成:白油200-240份、乳化剂30-40份、助乳化剂2-6份;配制方法为:将白油、乳化剂和助乳化剂在300-600rpm的搅拌速度下搅拌0.5h混合均匀,得到连续相。

[0031]

根据一些优选的实施方式,在步骤(3)中:通氮除氧的时间为40~80min(例如40、45、50、55、60、65、70、75或80min);所述搅拌的速度为8000-12000rpm(例如8000、8500、

9000、9500、10000、10500、11000、11500或12000rpm);在100-300rpm的搅拌速度下往所述乳化体系中加入还原剂;和/或引发所述聚合反应的温度为30~40℃(例如30℃、35℃或40℃),所述聚合反应的时间为2.5~4h(例如2.5、3、3.5或4h);在本发明中,在30~40℃下引发聚合反应后,反应体系的温度会自然升温,进行自然升温的聚合反应,聚合反应的时间一般为2.5~4h。

[0032]

根据一些具体的实施方式,步骤(3)为:在8000-12000rpm的搅拌速度下,将所述分散相与所述连续相混合并在8000-12000rpm的搅拌速度下进行搅拌直至得到的乳化体系的粘度不小于500mpa

·

s,然后将乳化好的所述乳化体系通氮除氧60min后,在100-300rpm的搅拌速度下泵入还原剂在35℃引发聚合反应,反应3h,反应结束,得到反应产物。

[0033]

根据一些优选的实施方式,在步骤(4)中,往所述反应产物中加入稳定剂并在500~1000rpm(例如500、600、700、800、900或1000rpm)的搅拌速度下搅拌20~40min(例如20、30或40min)后,再加入异构十醇聚氧乙烯醚并在300~600rpm(例如300、350、400、450、500、550或600rpm)的搅拌速度下搅拌20~40min(例如20、30或40min)。

[0034]

根据一些具体的实施方式,步骤(4)为:往所述反应产物中加入5-10份稳定剂,在500-1000rpm的搅拌速度下搅拌0.5h,再加入15-30份异构十醇聚氧乙烯醚,在300-600rpm的搅拌速度下搅拌0.5h,得到星型耐温压裂液稠化剂乳液。

[0035]

本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的星型耐温压裂液稠化剂。

[0036]

特别说明的是,本发明中的“份”均指的是重量份数,在一些具体实施例中,重量份数的单位例如可以统一为“g”或“kg”等重量单位。

[0037]

下文将通过举例的方式对本发明进行进一步的说明,但是本发明的保护范围不限于这些实施例。

[0038]

在没有其它特别说明的情况下,在下述实施例以及对比例中:采用的结构调节剂由质量比为1:2:1的巯基丙酸异辛酯、异丙醇与聚乙二醇200混合而成;采用的乳化剂由质量比为2:3的丙二醇嵌段聚醚l31与c16-18醇聚氧乙烯聚氧丙烯醚lf-6864混合而成;采用的稳定剂由质量比为1:2:1:1的硫脲、乙二醛、三乙醇胺与水混合而成。

[0039]

实施例1

①

分散相的配制:分散相由下列重量份的原料组成:丙烯酰胺80份、乙烯基三甲基硅烷40份、四乙烯基硅烷2份、结构调节剂2份、n-(3-甲氧基苯基)肉桂酰胺60份、2-异丙基-2-金刚烷基甲基丙烯酸酯2份、氢氧化钠0.3份、过氧化氢0.1份、水515份;配制方法为:将丙烯酰胺、乙烯基三甲基硅烷、四乙烯基硅烷、结构调节剂、n-(3-甲氧基苯基)肉桂酰胺、2-异丙基-2-金刚烷基甲基丙烯酸酯和水混合均匀,用氢氧化钠调整ph值为7.0,加入过氧化氢混合均匀,得到分散相。

[0040]

②

连续相的配制:连续相由下列重量份的原料组成:白油200份、乳化剂30份、正辛醇2份;配制方法为:将白油、乳化剂和正辛醇在300rpm的搅拌速度下搅拌0.5h混合均匀,得到连续相。

[0041]

③

乳化与聚合反应:在8000rpm的搅拌速度下,将所述分散相与所述连续相混合并在8000rpm的搅拌速度下进行搅拌直至得到的乳化体系的粘度达到530mpa

·

s,然后将乳化

好的所述乳化体系通氮除氧60min后,在100rpm的搅拌速度下,在35℃泵入亚硫酸氢钠0.1份引发聚合反应,反应3h,反应结束,得到反应产物。

[0042]

④

后处理:往所述反应产物中加入5份稳定剂,在500rpm的搅拌速度下搅拌0.5h,再加入15份异构十醇聚氧乙烯醚,在300rpm的搅拌速度下搅拌0.5h,得到星型耐温压裂液稠化剂乳液。

[0043]

实施例2

①

分散相的配制:分散相由下列重量份的原料组成:丙烯酰胺110份、乙烯基三甲基硅烷60份、四乙烯基硅烷3份、结构调节剂5份、n-(2,2-二甲氧基乙基)-2-丙烯酰胺80份、2-异丙基-2-金刚烷基甲基丙烯酸酯5份、氢氧化钠1份、过氧化氢0.3份、水436份;配制方法为:将丙烯酰胺、乙烯基三甲基硅烷、四乙烯基硅烷、结构调节剂、n-(2,2-二甲氧基乙基)-2-丙烯酰胺、2-异丙基-2-金刚烷基甲基丙烯酸酯和水混合均匀,用氢氧化钠调整ph值为7.0,加入过氧化氢混合均匀,得到分散相。

[0044]

②

连续相的配制:连续相由下列重量份的原料组成:白油225份、乳化剂35份、正戊醇4份;配制方法为:将白油、乳化剂和正戊醇在500rpm的搅拌速度下搅拌0.5h混合均匀,得到连续相。

[0045]

③

乳化与聚合反应:在10000rpm的搅拌速度下,将所述分散相与所述连续相混合并在10000rpm的搅拌速度下进行搅拌直至得到的乳化体系的粘度达到562mpa

·

s,然后将乳化好的所述乳化体系通氮除氧60min后,在200rpm的搅拌速度下,在35℃泵入亚硫酸氢钠0.3份引发聚合反应,反应3h,反应结束,得到反应产物。

[0046]

④

后处理:往所述反应产物中加入7份稳定剂,在800rpm的搅拌速度下搅拌0.5h,再加入20份异构十醇聚氧乙烯醚,在400rpm的搅拌速度下搅拌0.5h,得到星型耐温压裂液稠化剂。

[0047]

实施例3

①

分散相的配制:分散相由下列重量份的原料组成:丙烯酰胺150份、乙烯基三甲基硅烷80份、四乙烯基硅烷5份、结构调节剂10份、n-(2,2-二甲氧基乙基)-2-丙烯酰胺100份、2-异丙基-2-金刚烷基甲基丙烯酸酯8份、氢氧化钠2份、过氧化氢0.5份、水340份;配制方法为:将丙烯酰胺、乙烯基三甲基硅烷、四乙烯基硅烷、结构调节剂、n-(2,2-二甲氧基乙基)-2-丙烯酰胺、2-异丙基-2-金刚烷基甲基丙烯酸酯和水混合均匀,用氢氧化钠调整ph值为7.0,加入过氧化氢混合均匀,得到分散相。

[0048]

②

连续相的配制:连续相由下列重量份的原料组成:白油240份、乳化剂40份、丙三醇6份;配制方法为:将白油、乳化剂和丙三醇在600rpm的搅拌速度下搅拌0.5h混合均匀,得到连续相。

[0049]

③

乳化与聚合反应:在12000rpm的搅拌速度下,将所述分散相与所述连续相混合并在12000rpm的搅拌速度下进行搅拌直至得到的乳化体系的粘度达到517mpa

·

s,然后将乳化好的所述乳化体系通氮除氧60min后,在300rpm的搅拌速度下,在35℃泵入亚硫酸氢钠0.5份引发聚合反应,反应3h,反应结束,得到反应产物。

[0050]

④

后处理:往所述反应产物中加入10份稳定剂,在1000rpm的搅拌速度下搅拌0.5h,再加入30份异构十醇聚氧乙烯醚,在600rpm的搅拌速度下搅拌0.5h,得到星型耐温压裂液稠化剂。

[0051]

对比例1对比例1与实施例1基本相同,不同之处在于:在步骤

①

分散相的配制中未加入四乙烯基硅烷。

[0052]

对比例2对比例2与实施例1基本相同,不同之处在于:在步骤

①

分散相的配制中未加入结构调节剂。

[0053]

本对比例制得的聚合物,无法溶解于新疆玛湖油田注入水中,不适用于作为水基压裂液稠化剂。

[0054]

对比例3对比例3与实施例1基本相同,不同之处在于:在步骤

①

分散相的配制中未加入强度单体n-(3-甲氧基苯基)肉桂酰胺。

[0055]

对比例4对比例4与实施例1基本相同,不同之处在于:在步骤

①

分散相的配制中未加入疏水单体2-异丙基-2-金刚烷基甲基丙烯酸酯。

[0056]

对比例5对比例5与实施例1基本相同,不同之处在于:在步骤

②

连续相的配制中,仅以c16-18醇聚氧乙烯聚氧丙烯醚lf-6864作为乳化剂,未加入丙二醇嵌段聚醚l31,c16-18醇聚氧乙烯聚氧丙烯醚lf-6864的用量为30份,并且未加入正辛醇作为助乳化剂。

[0057]

对比例6对比例6与实施例1基本相同,不同之处在于:在步骤

④

后处理中,未加入稳定剂,直接往所述反应产物中加入15份异构十醇聚氧乙烯醚,在300rpm的搅拌速度下搅拌0.5h,得到压裂液稠化剂。

[0058]

对比例7对比例7与实施例1基本相同,不同之处在于:在步骤

②

连续相的配制中,未加入正辛醇作为助乳化剂。

[0059]

对比例8对比例8与实施例1基本相同,不同之处在于:在步骤

②

连续相的配制中,未加入乳化剂。

[0060]

本对比例中的合成方法,无法合成油包水乳液稠化剂,未对该对比例中的产品进行性能测试。

[0061]

对比例9对比例9与实施例1基本相同,不同之处在于:在步骤

②

连续相的配制中,以司盘80作为乳化剂代替实施例1中的乳化剂(由质量比为2:3的丙二醇嵌段聚醚l31与c16-18醇聚氧乙烯聚氧丙烯醚lf-6864混合而成的乳化剂)进行实验。

[0062]

对比例10对比例10与实施例1基本相同,不同之处在于:在步骤

①

分散相的配制中,加入十六烷基丙烯酸酯替代2-异丙基-2-金刚烷基甲

基丙烯酸酯进行实验。

[0063]

对比例11对比例11与实施例1基本相同,不同之处在于:在步骤

①

分散相的配制中,加入n-十六烷基丙烯酰胺替代2-异丙基-2-金刚烷基甲基丙烯酸酯进行实验。

[0064]

对比例12对比例12与实施例1基本相同,不同之处在于:在步骤

①

分散相的配制中,加入甲基丙烯酰胺乙基乙撑脲替代n-(3-甲氧基苯基)肉桂酰胺作为强度单体进行实验。

[0065]

对比例13对比例13与实施例1基本相同,不同之处在于:在步骤

①

分散相的配制中,加入烯丙基苯磺酸替代n-(3-甲氧基苯基)肉桂酰胺作为强度单体进行实验。

[0066]

对比例14

①

巨臂型预聚体制备巨臂型预聚体由下列重量份的原料组成:聚醚胺(d-400)250份,丙烯酸50份,聚醚胺(d-400)与丙烯酸的摩尔比为1:1 .1,氯甲酸乙酯35份,甲苯260份。

[0067]

制备方法是:向装有搅拌器、回流冷凝器、温度计的三口烧瓶中加入丙烯酸和氯甲酸乙酯加入甲苯中充分混合均匀,水浴升温至90℃后,加入聚醚胺(d-400)开始反应,反应4h后得到黄色液体,得到巨臂型预聚体。

[0068]

②

稠化剂超细粉制备稠化剂超细粉由下列重量份的原料组成:丙烯酰胺110份,巨臂型预聚体45份,2-丙烯酰胺-2-甲基丙磺酸75份,结构调节剂0 .5份(聚乙二醇400:异丙醇体积比=3:2),n,n-二甲基丙烯酰胺30份,乙撑基癸烷基聚氧乙烯嵌段基氯化铵5份,氢氧化钠15份,水720份,偶氮二异丁腈0 .5份,过硫酸铵0.03份,亚硫酸氢钠0.015份。

[0069]

制备方法是:将丙烯酰胺,巨臂型预聚体,2-丙烯酰胺-2-甲基丙磺酸,结构调节剂,n,n-二甲基丙烯酰胺,乙撑基癸烷基聚氧乙烯嵌段基氯化铵和水充分混合均匀后,用氢氧化钠调节ph值至6 .1,再加入偶氮二异丁腈和过硫酸铵后,转入反应釜中,通氮气除氧60min,在氮气保护、23℃下加入亚硫酸氢钠引发聚合,反应5h后,得到稠化剂胶块,经过造粒、烘干、粉碎、筛分过200目的筛后得到稠化剂超细粉。

[0070]

③

巨臂型稠化剂制备巨臂型稠化剂由以下重量份组成:稠化剂超细粉575份,改性硅酸镁铝7份,甲醇3份,三乙二醇单丁醚7份,脂肪醇聚氧乙烯醚aeo-9为7份,白油400份。

[0071]

制备方法为:在2000rpm的搅拌速度下,将改性硅酸镁铝、甲醇和三乙二醇单丁醚和脂肪醇聚氧乙烯醚aeo-9加入白油中进行激活,激活后加入稠化剂超细粉,搅拌2h后得到巨臂型稠化剂。

[0072]

本发明实施例制备的星型耐温压裂液稠化剂呈乳液状,将实施例与对比例中制备的压裂液稠化剂进行对比评价,分别观察实施例与对比例制得产品的稳定性,结果如表1所示;选用新疆玛湖油田注入水(矿化度约为30000ppm)作为测试用水,将实施例以及对比例

中的压力裂液稠化剂配制成压裂液稠化剂的质量浓度为5

‰

的待测液,进行如下测试:测定实施例与对比例中的压裂液稠化剂在新疆玛湖油田注入水中的3min粘度(采用znn-d6粘度计室温以及100r/min转速下测得),聚合物浓度5

‰

,并根据sy/t 5107-2016《水基压裂液性能评价方法》中的方法测定实施例以及对比例中的压裂液稠化剂对应配制的待测液的耐温耐剪切性能,测试温度为225℃,剪切速率为170s-1

,剪切120min,采用哈克流变仪测得在225℃剪切120min后测得225℃流变粘度如表1所示。

[0073]

表1:实施例以及对比例中的压裂液稠化剂的性能指标。

[0074]

由表1的数据可以看出,本发明中的星型耐温压裂液稠化剂溶解速度快、粘度大,在225℃、剪切速率为170s-1

、剪切120min的条件下仍具有高达130mpa

·

s以上的粘度。相对于对比例,本发明实施例制备的所述星型耐温压裂液稠化剂具有225℃流变粘度更大、抗温性能更强、稳定性更好、保存时间更长的特点,可实现高温深井在线连续混配压裂施工作

业,节省作业时间,提高工作效率,节约施工成本。

[0075]

本发明未详细说明部分为本领域技术人员公知技术。

[0076]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。