1.本发明涉及缝纫机线架的技术领域,具体是涉及一种插线针自动加工设备。

背景技术:

2.插线针作为缝纫机线架的主要结构,是实现线盘支撑和固定的结构,并且,对于多线架而言,每一线架上设置有多个线盘,需要多个插线针来进行装配,需求量大,因此,优化其加工制造工艺是很有必要的。

3.目前,市面上现有插线针的加工方式是人工将垫片套设于立杆上,然后螺纹连接一螺帽,虽然实现了加工,但是,需要人工拿取并装配,增加了加工人员的工作负担,且一次仅能加工一件,另外,由于每根立杆在加工过程中均存在差异,导致装配前需要人工对其长度进行测量,选择合适长度的立杆来进行后续装配,避免装配后出现不合格的问题,上述加工过程不仅加工效率低,而且人工测量误差大,不利于插线针的加工制造。

技术实现要素:

4.针对现有技术中存在的上述问题,现旨在提供一种插线针自动加工设备,以设置上料组件、长度检测组件、套垫片组件、套螺帽组件以及下料组件,通过自动上料组件实现了对若干立杆的自动上料,再通过长度检测组件自动检测每一立杆的长度,然后通过套垫片组件和套螺帽组件分别将垫片和螺帽自动安装于立杆上,最后通过下料组件将安装有垫片和螺帽的立杆自动取下,完成加工,结构设计更合理。

5.具体技术方案如下:一种插线针自动加工设备,具有这样的特征,包括:转盘,转盘上呈环形阵列设置有若干装夹工位;上料组件,上料组件设置于转盘的旁侧,上料组件设置有料斗和送料筒,料斗设置于转盘的上方且具有若干分储腔,每一分储腔内均放置有若干待加工的立杆,送料筒设置于料斗和转盘之间,并且,一分储腔对应一送料筒,送料筒具有容纳立杆通过的中心孔;长度检测组件,长度检测组件包括检测板和长度检测传感器,长度检测传感器设置于转盘的上方,且长度检测传感器的检测端上安装有朝向装夹工位布置的检测板;套垫片组件,套垫片组件包括垫片放置块和偏转挡片,垫片放置块上开设有贯穿的垫片通道,垫片通道的出口处设置有偏转挡片,垫片放置块设置于转盘的上方,且在转盘转动时,每一装夹工位均经过垫片通道的出口处;套螺帽组件,套螺帽组件包括螺帽存放块、螺帽抓取转动套以及移动部,螺帽存放块连接有螺帽供给通道且位于转盘的旁侧,移动部设置于螺帽存放块的上方,螺帽抓取转动套安装于移动部上;下料组件,下料组件包括转运驱动部和夹爪,转运驱动部设置于转盘的旁侧,夹爪设置于转运驱动部上;沿转盘的转动方向上,上料组件、长度检测组件、套垫片组件、套螺帽组件以及下

料组件依次布置。

6.上述的一种插线针自动加工设备,其中,还包括垫片检测组件,且沿转盘的转动方向上,垫片检测组件设置于套垫片组件和套螺帽组件之间,垫片检测组件包括套块、检测升降件以及垫片检测传感器,检测升降件设置于转盘的旁侧且位于转盘的上方,套块安装于检测升降件上,同时,套块和检测升降件之间设置有垫片检测传感器。

7.上述的一种插线针自动加工设备,其中,上料组件还包括上料支架,料斗和送料筒均设置于上料支架上,并且,料斗包括壳体、振动组件、移动组件以及分隔组件,壳体朝向转盘一侧倾斜布置,壳体具有前挡板、后挡板以及底板,前挡板和后挡板均沿转盘的切向布置且两者的下部通过底板连接,前挡板为壳体靠近转盘的一侧,振动组件设置于前挡板和后挡板之间且安装于底板上,移动组件设置于振动组件上,且沿转盘的切向移动,前挡板和后挡板之间且位于两者上部的两端均设置有侧挡板,同时,移动组件的活动部贴近于侧挡板的下沿,并且,移动组件的活动部上且位于两侧挡板之间设置有分隔组件,分隔组件将两侧挡板之间的空间分隔为若干个分储腔,同时,前挡板上开设有若干出料孔,且一分储腔对应一出料孔。

8.上述的一种插线针自动加工设备,其中,振动组件包括振动导轨、振动滑块、振动滑板以及振动驱动器,振动导轨平行前挡板布置且安装于底板上,振动滑块滑设于振动导轨上,振动滑板固定于振动滑块上,振动驱动器安装于底板上且其驱动轴与振动滑板连接。

9.上述的一种插线针自动加工设备,其中,移动组件包括移动导轨、移动滑块、移动滑板以及移动驱动器,移动导轨安装振动滑板上且平行于振动导轨布置,移动滑块滑设于移动导轨上,移动滑板安装于移动滑块上,移动驱动器安装于振动滑板上且其驱动轴与移动滑板连接,移动滑板作为移动组件的活动部。

10.上述的一种插线针自动加工设备,其中,移动组件的活动部上且沿转盘的径向开设有若干出料槽,每一分储腔内均设置有一出料槽,且每一出料槽的槽口在活动部移动过程中选择性正对对应的出料孔。

11.上述的一种插线针自动加工设备,其中,送料筒包括导套、偏转驱动器以及平移驱动件,平移驱动件水平布置且沿转盘的径向设置于上料支架上,平移驱动件上安装有在竖直面内偏转的偏转驱动器,导套为空心管,导套的空心为中心孔,导套安装于偏转驱动器的偏转轴上,且在偏转驱动器动作时,导套的上端正对出料孔或导套的下端在竖直方向上正对装夹工位,同时,导套的下端的管口处安装有限位驱动器,且限位驱动器的驱动轴选择性伸入至导套的管口内。

12.上述的一种插线针自动加工设备,其中,垫片放置块上的垫片通道沿竖直方向布置,垫片放置块上且位于垫片通道的下端开设有连通垫片通道的缺口,且缺口位于转盘转动方向的后方,另外,偏转挡片包括偏转条、偏转头、复位弹簧以及抵紧块,偏转条的上端铰接于缺口内,偏转条的下端向下延伸后朝向转盘转动方向的前方弯曲并形成伸入至垫片通道内的弯钩,垫片通道内放置的垫片的下部被对应的弯钩承托,缺口内且位于偏转条背离垫片通道的一侧设置有抵紧块,且抵紧块和偏转条之间设置有间隔,且抵紧块和偏转条之间的间隔内设置有两端分别抵靠于抵紧块和偏转条上的复位弹簧。

13.上述的一种插线针自动加工设备,其中,螺帽存放块上开设有容纳槽,容纳槽与螺帽供给通道连通,螺帽存放块内设置有顶升驱动器,且顶升驱动器的驱动轴选择性伸入至

容纳槽内,同时,移动部包括水平执行器和竖直执行器,水平执行器通过立架安装于螺帽存放块的旁侧并沿水平执行器的径向做往复移动,竖直执行器安装于水平执行器上并沿竖直方向做往复移动,螺帽抓取转动套包括旋转驱动器、伸缩套、伸缩杆、螺帽套以及缓冲弹簧,旋转驱动器竖直朝下安装于竖直执行器上,旋转驱动器的旋转轴上安装有竖直朝下布置的伸缩套,伸缩杆的上端插设于伸缩套内,同时,伸缩杆的上端和伸缩套之间设置有缓冲弹簧,螺帽套安装于伸缩杆的下端,螺帽套的底部开设有与待安装的螺帽的形状一致的套孔,伸缩杆的下端延伸至套孔内,同时,伸缩杆延伸至套孔内的一端的侧壁上开设有伸缩孔,伸缩孔的孔口处设置有球体,伸缩孔内设置有抵紧弹簧,且抵紧弹簧的一端抵靠于球体上。

14.上述的一种插线针自动加工设备,其中,下料组件还包括筛选架,筛选架设置于转运驱动部背离转盘的一侧,筛选架包括若干并列布置的筛选组,每一筛选组均包括两收纳杆,两收纳杆并列且间隔布置,两收纳杆之间的间隔距离大于立杆的直径且小于螺帽的横截面的最小宽度。

15.上述技术方案的积极效果是:上述的插线针自动加工设备,通过在带有若干装夹工位的转盘,并于转盘的转动方向上布置有上料组件、长度检测组件、套垫片组件、套螺帽组件以及下料组件,通过上料组件实现了对立杆的自动上料操作,并通过长度检测组件检测立杆的长度是否符合要求,再通过套垫片组件将垫片自动套设于立杆上,然后通过套螺帽组件将螺帽螺纹旋拧于立杆上,最后通过的下料组件将安装有垫片和螺帽的立杆自动取下,实现对插线针的自动生产制造,无需人工操作,减轻了加工人员的工作负担,并且每一立杆在装配前均会自动对其长度进行测量,合格后才进行后续垫片和螺帽的装配,避免装配后出现不合格而导致加工资源浪费的问题,提高了加工效率,还能避免人工测量误差大的问题,利于插线针的加工制造。

附图说明

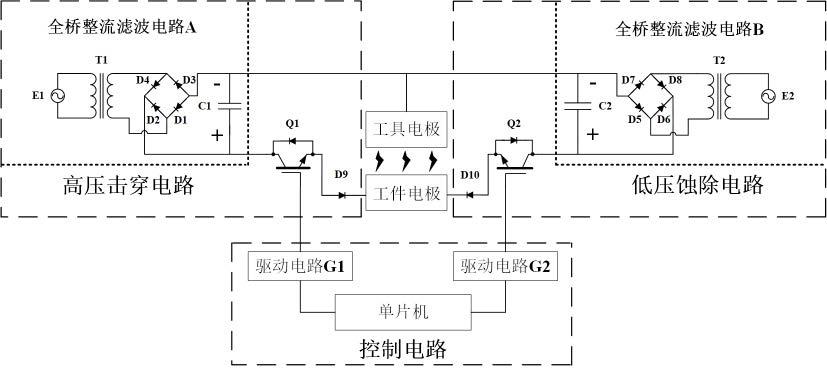

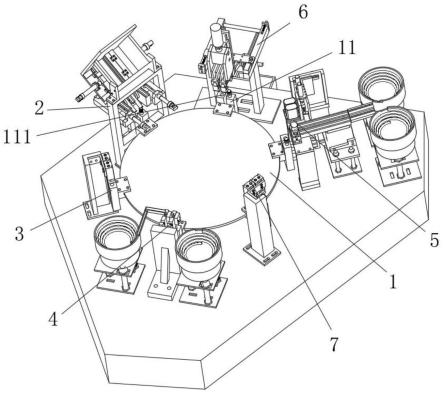

16.图1为本发明的一种插线针自动加工设备的实施例的结构图;图2为本发明一较佳实施例的上料组件的一视角的结构图;图3为本发明一较佳实施例的上料组件的另一视角的结构图;图4为本发明一较佳实施例的长度检测组件的结构图;图5为本发明一较佳实施例的套垫片组件的结构图;图6为本发明一较佳实施例的套垫片组件的剖视图;图7为本发明一较佳实施例的套螺帽组件的结构图;图8为本发明一较佳实施例的套螺帽组件的剖视图;图9为本发明一较佳实施例的下料组件的结构图。

17.附图中:1、转盘;11、装夹工位;111、插孔;2、上料组件;21、料斗;22、送料筒;23、上料支架;211、壳体;212、振动组件;213、移动组件;214、分隔组件;215、分储腔;221、导套;222、偏转驱动器;223、平移驱动件;2111、前挡板;2112、后挡板;2113、底板;2114、侧挡板;2115、出料孔;2121、振动导轨;2122、振动滑板;2123、振动驱动器;2131、移动导轨;2132、移动滑板;2133、移动驱动器;2134、出料槽;3、长度检测组件;31、检测板;32、长度检测传感器;4、套垫片组件;41、垫片放置块;42、偏转挡片;411、垫片通道;412、缺口;421、偏转条;

422、偏转头;423、复位弹簧;424、抵紧块;4211、弯钩;5、套螺帽组件;51、螺帽存放块;52、螺帽抓取转动套;53、移动部;54、立架;55、抵紧组件;511、容纳槽;512、顶升驱动器;521、旋转驱动器;522、伸缩套;523、伸缩杆;524、螺帽套;525、缓冲弹簧;531、水平执行器;532、竖直执行器;551、抵紧驱动器;5231、伸缩孔;5232、球体;5241、套孔;6、下料组件;61、转运驱动部;62、夹爪;63、筛选架;631、收纳杆。

具体实施方式

18.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图1至附图9对本发明提供的技术方案作具体阐述,但以下内容不作为本发明的限定。

19.图1为本发明的一种插线针自动加工设备的实施例的结构图。如图1所示,本实施例提供的插线针自动加工设备包括:机架和设置于机架上的转盘1、上料组件2、长度检测组件3、套垫片组件4、套螺帽组件5以及下料组件6,并且沿转盘1转动方向上,上料组件2、长度检测组件3、套垫片组件4以及套螺帽组件5以及下料组件6依次布置,实现待加工的立杆的自动上料,再自动进行长度检测,再自动在其端部套垫片,并在套垫片工序完成后自动进行拧螺帽操作,最后将安装好螺帽的立杆自动取下,满足自动下料需求,从而实现了插线针的自动加工,无需人工操作,有效减轻了加工人员的工作负担,并且在每一立杆装配垫片和螺帽之前均会自动对其长度进行测量,避免装配后因长度不合格而出现次品问题,避免了加工资源的浪费,提高了加工效率,消除了人工测量误差大的问题,利于插线针的加工制造。

20.具体的,转盘1转动安装于机架上,转盘1的外沿上呈环形阵列设置有若干装夹工位11,通过装夹工位11来装夹待加工的立杆,且通过转盘1的转动,实现每一装夹工位11位置的变化,从而使得每一装夹工位11后续均能通过上料组件2、长度检测组件3、套垫片组件4、套螺帽组件5以及下料组件6,为实现对每一装夹工位11上装夹的立杆安装垫片和螺帽提供了条件。

21.图2为本发明一较佳实施例的上料组件的一视角的结构图;图3为本发明一较佳实施例的上料组件的另一视角的结构图。如图1、图2以及图3所示,上料组件2设置于转盘1的旁侧,避免对转盘1转动的干扰。此时,上料组件2设置有料斗21和送料筒22,并且,料斗21设置于转盘1的上方且具有若干分储腔215,每一分储腔215内均放置有若干待加工的立杆,即通过料斗21内的分储腔215为待加工的立杆提供了存放空间,为后续通过上料组件2不断将待加工的立杆送出提供了条件。另外,将送料筒22设置于料斗21和转盘1之间,并且,一分储腔215对应一送料筒22,送料筒22具有容纳立杆通过的中心孔,即每一分储腔215内的待加工的立杆均能通过对应的送料筒22上的中心孔运送至转盘1上的装夹工位11上,满足自动上料需求。

22.图4为本发明一较佳实施例的长度检测组件的结构图。如图1和图4所示,长度检测组件3设置于机架上且位于转盘1的旁侧。此时,长度检测组件3又包括检测板31和长度检测传感器32,将长度检测传感器32设置于转盘1的上方,同时,于长度检测传感器32的检测端上安装有朝向装夹工位11布置的检测板31,并且,将长度检测传感器32安装于一竖直朝下布置的升降驱动器的驱动轴上,使得在转盘1转动而使得装夹工位11移动至检测板31下方时,升降驱动器驱动长度检测传感器32和检测板31下移,如移动预定行程后,检测板31接触

装夹工位11上的待加工的立杆的端部时,通过判断长度检测传感器32的数据变化来判断待加工的立杆的长度是否符合要求,如长度检测传感器32检测的数据无变化,则立杆长度过短,如长度检测传感器32检测的数据变化过大,则立杆长度过长。优选的,长度检测传感器32为位移传感器,由于市面上位移传感器型号规格较多,本实施例可从中选择合适的型号规格即可,因此,其具体结构和型号规格在此不再赘述。

23.图5为本发明一较佳实施例的套垫片组件的结构图;图6为本发明一较佳实施例的套垫片组件的剖视图。如图1、图5以及图6所示,套垫片组件4设置于机架上且位于转盘1的旁侧。此时,套垫片组件4又包括垫片放置块41和偏转挡片42,垫片放置块41上开设有贯穿的垫片通道411,使得通过振动上料盘等结构运动过来的垫片能进入至垫片通道411内,并且,于垫片通道411的出口处设置有偏转挡片42,使得垫片通道411的出口能通过偏转挡片42打开或关闭,从而控制垫片通道411内的垫片是否从垫片通道411中掉出。另外,垫片放置块41设置于转盘1的上方,且在转盘1转动时,每一装夹工位11均经过垫片通道411的出口处,从而为垫片通道411内的垫片掉出后套设于经过垫片通道411的出口处的立杆的端部上提供了条件。

24.图7为本发明一较佳实施例的套螺帽组件的结构图;图8为本发明一较佳实施例的套螺帽组件的剖视图。如图1、图7以及图8所示,套螺帽组件5设置于机架上且位于转盘1的旁侧。此时,套螺帽组件5又包括螺帽存放块51、螺帽抓取转动套52以及移动部53,螺帽存放块51连接有螺帽供给通道且位于转盘1的旁侧,并且,螺帽供给通道连接有振动上料盘等,使得螺帽能通过螺帽供给通道移动至螺帽存放块51上,同时,将移动部53设置于螺帽存放块51的上方,并将螺帽抓取转动套52安装于移动部53上,使得移动部53能带动螺帽抓取转动套52在螺帽存放块51和转盘1之间移动,通过螺帽抓取转动套52抓取螺帽存放块51上的螺帽并移动至转盘1上的装夹工位11中的立杆的端部处,通过螺帽抓取转动套52的转动,将螺帽螺纹套接于立杆的端部上,实现螺帽在立杆上的安装。

25.图9为本发明一较佳实施例的下料组件的结构图。如图1和图9所示,下料组件6设置于机架上且位于转盘1的旁侧。此时,下料组件6又包括转运驱动部61和夹爪62,将转运驱动部61设置于转盘1的旁侧且做远离或靠近转盘1的往复移动,同时,将夹爪62设置于转运驱动部61上,通过转运驱动部61带动夹爪62靠近或远离转盘1上的装夹工位11,实现对装夹工位11上的立杆的抓取并转运出去,实现自动下料操作。

26.具体的,机架上,且位于转盘1的旁侧还设置有垫片检测组件。此时,沿转盘1的转动方向上,垫片检测组件设置于套垫片组件4和套螺帽组件5之间,即在垫片套于立杆上后且在上螺帽之前,需先检测垫片是否套设于立杆上,避免了垫片未套上便上螺帽的问题,避免了后续返工问题。并且,垫片检测组件又包括套块、检测升降件以及垫片检测传感器,将检测升降件设置于转盘1的旁侧且位于转盘1的上方,并将套块安装于检测升降件上,使得检测升降件能带动套块在竖直方向上做靠近或远离转盘1的运动。同时,套块和检测升降件之间设置有垫片检测传感器,并且,套块上开设有检测孔,检测孔的孔径大于立杆的直径且小于垫片的外径,检测时,通过检测升降件带动套块套设于待检测的立杆的端部外,如立杆上套设有垫片,则套块会被垫片顶住,垫片检测传感器会产生检测信号,如立杆上未套设垫片,则套块不会被阻挡,垫片检测传感器则不会产生检测信号,从而判断立杆上是否套设有垫片。优选的,垫片检测传感器同样为位移传感器,由于市面上位移传感器型号规格较多,

本实施例可从中选择合适的型号规格即可,因此,其具体结构和型号规格在此不再赘述。

27.更加具体的,上料组件2还包括上料支架23,此时,将料斗21和送料筒22均设置于上料支架23上,上料支架23安装于机架上,实现了料斗21和送料筒22的安装。并且,料斗21又包括壳体211、振动组件212、移动组件213以及分隔组件214,将壳体211朝向转盘1一侧倾斜布置,使得壳体211内后续放置的待加工的立杆也呈倾斜布置,为后续立杆在自身重力的作用下从壳体211内自动掉出提供了条件。此时,壳体211具有前挡板2111、后挡板2112以及底板2113,并且,前挡板2111和后挡板2112均沿转盘1的切向布置且两者的下部通过底板2113连接,前挡板2111为壳体211靠近转盘1的一侧,使得前挡板2111、后挡板2112以及底板2113组成一倾斜布置的“u”字型结构且其两侧具有开口,方便了后续振动组件212和移动组件213的安装。另外,将振动组件212设置于前挡板2111和后挡板2112之间且安装于底板2113上,同时,将移动组件213设置于振动组件212上且沿转盘1的切向移动,使得振动组件212能带动移动组件213振动,同时,移动组件213能在壳体211内移动,为后续实现自动上料提供了条件。另外,前挡板2111和后挡板2112之间且位于两者上部的两端均设置有侧挡板2114,同时,移动组件213的活动部贴近于侧挡板2114的下沿,使得前挡板2111、后挡板2112、两侧挡板2114以及活动部能形成一凹腔,并且,移动组件213的活动部上且位于两侧挡板2114之间设置有分隔组件214,分隔组件214将两侧挡板2114之间的空间分隔为若干个分储腔215,即通过分隔组件214的安装,将前挡板2111、后挡板2112、两侧挡板2114以及活动部形成的凹腔分隔成若干个分储腔215,为后续同步实现多个立杆的上料提供了条件。同时,前挡板2111上开设有若干出料孔2115,且一分储腔215对应一出料孔2115,使得每一分储腔215内的立杆能通过对应的出料孔2115掉出,满足后续多立杆同时加工的使用需求。

28.更加具体的,料斗21中的振动组件212又包括振动导轨2121、振动滑块、振动滑板2122以及振动驱动器2123,所述振动导轨2121平行前挡板2111布置且安装于底板2113上,并将振动滑块滑设于振动导轨2121上,同时,将振动滑板2122固定于振动滑块上,振动驱动器2123安装于底板2113上且其驱动轴与振动滑板2122连接,使得在振动驱动器2123运动时,振动滑板2122通过振动滑块在振动导轨2121上移动,可通过振动驱动器2123的往复运动实现振动滑板2122的来回振动,为实现自动上料提供了条件。

29.更加具体的,料斗21中的移动组件213又包括移动导轨2131、移动滑块、移动滑板2132以及移动驱动器2133,将移动导轨2131安装振动滑板2122上且平行于振动导轨2121布置,使得振动滑板2122能带动移动导轨2131振动,同时,将移动滑块滑设于移动导轨2131上,并将移动滑板2132安装于移动滑块上,并且,移动驱动器2133安装于振动滑板2122上且其驱动轴与移动滑板2132连接,使得在移动驱动器2133动作时,移动驱动器2133带动移动滑板2132在移动导轨2131上移动,从而满足移动滑板2132在前挡板2111、后挡板2112、两侧挡板2114以及活动部形成的凹腔中移动,从而带动每一分储腔215内的立杆的移动,为后续分储腔215内的立杆对齐出料孔2115而实现立杆的送出提供了条件。此时,移动组件213中的移动滑板2132作为移动组件213的活动部,即分隔组件214设置于移动滑板2132上并跟随移动滑板2132移动,使得分储腔215的大小可变化,满足后续送出立杆的使用需求。

30.更加具体的,移动组件213的活动部上且沿转盘1的径向开设有若干出料槽2134,此时,出料槽2134的槽宽大于立杆的直径且小于两根立杆的直径之和,使得出料槽2134内每次仅能进入一根立杆,保证了上料的正常进行。另外,每一分储腔215内均设置有一出料

槽2134,使得每一分储腔215均能有对应的出料槽2134将该分储腔215内的立杆送出,并且,每一出料槽2134的槽口在活动部移动过程中选择性正对对应的出料孔2115,当移动组件213的活动部移动时,如出料槽2134的槽口与对应的出料孔2115正对时,出料槽2134内的立杆从出料孔2115中送出,满足上料需求,而在出料槽2134的槽口移动至与对应的出料孔2115错开时,出料槽2134内的立杆被前挡板2111限制住,防止立杆从料斗21内自动掉出的问题。

31.更加具体的,上料组件2中的送料筒22又包括导套221、偏转驱动器222以及平移驱动件223,将平移驱动件223水平布置且沿转盘1的径向设置于上料支架23上,平移驱动件223上安装有在竖直面内偏转的偏转驱动器222,使得平移驱动件223能带动偏转驱动器222在水平面内做靠近或远离转盘1的运动。同时,导套221为空心管,此时,导套221的空心为立杆通过的中心孔,并将导套221安装于偏转驱动器222的偏转轴上,使得导套221既能跟随平移驱动件223移动,又能跟随偏转驱动器222转动。并且,在偏转驱动器222动作时,导套221的上端正对出料孔2115,或者导套221的下端在竖直方向上正对装夹工位11,使得在导套221的上端正对出料孔2115时,料斗21内的立杆从出料孔2115中掉落至导套221的中心孔内,然后通过平移驱动件223和偏转驱动调整导套221的位置和状态,使得在导套221的下端竖直正对装夹工位11时,导套221内的立杆能从中心孔内掉落至装夹工位11上,实现自动上料操作。同时,导套221的下端的管口处安装有限位驱动器,且在限位驱动器等工作时,限位驱动器的驱动轴选择性伸入至导套221的管口内,即通过限位驱动器的驱动轴实现了对导套221的中心孔的下端的孔口的封住和打开,即在导套221的下端正对装夹工位11时,限位驱动器的驱动轴从导套221的中心孔内退出,导套221的中心孔内的立杆从中心孔内掉出,而在导套221的下端处于非正对装夹工位11时,限位驱动器的驱动轴伸入至导套221的中心孔内,防止了导套221的中心孔内的立杆意外掉落的问题,安全保障性更高。

32.更加具体的,垫片放置块41上的垫片通道411沿竖直方向布置,使得垫片能在自身重力的作用下掉落至垫片通道411内并在垫片通道411内移动,为后续自动上垫片提供了条件。并且,垫片放置块41上且位于垫片通道411的下端开设有连通垫片通道411的缺口412,通过缺口412拓展了垫片通道411的下端的空间。并且,缺口412位于转盘1转动方向的后方,使得后续垫片的下端跟随立杆移动时,缺口412能为垫片的逐渐倾斜提供避让空间,防止垫片卡住的问题。另外,偏转挡片42又包括偏转条421、偏转头422、复位弹簧423以及抵紧块424,将偏转条421的上端铰接于缺口412内,并将偏转条421的下端向下延伸后朝向转盘1转动方向的前方弯曲并形成伸入至垫片通道411内的弯钩4211,此时,垫片通道411内放置的垫片的下部被对应的弯钩4211承托,防止在没有立杆通过时垫片自动从垫片通道411内掉落的问题。同时,于缺口412内且位于偏转条421背离垫片通道411的一侧设置有抵紧块424,且抵紧块424和偏转条421之间设置有间隔,通过抵紧块424和偏转条421之间设置的间隔为后续偏转条421的偏转提供了避让空间。并且,抵紧块424和偏转条421之间的间隔内设置有两端分别抵靠于抵紧块424和偏转条421上的复位弹簧423,使得在偏转条421后续发生偏转后,能在复位弹簧423的作用下自动复位,从而适应持续套垫片的使用需求。值得指出的是,偏转条421上的弯钩4211承托垫片时,偏转条421的弯钩4211处于偏转条421后续偏转过程中的最低位置,并且在立杆跟随装夹工位11移动至垫片通道411的下方时,立杆的上端突出于弯钩4211布置且高于被弯钩4211承托的垫片的内圈的上方,从而使得立杆跟随转盘1移

动时,立杆能推动偏转条421偏转,而垫片能跟随立杆移动并逐渐倾斜后套设于立杆的端部上,此时,偏转条421通过压缩复位弹簧423来适应立杆的移动,并在立杆通过后的瞬间自动复位,实现对垫片通道411中补充过来的垫片的承托,满足下次套垫片需求。

33.更加具体的,螺帽存放块51上开设有容纳槽511,此时,容纳槽511内设置有限位面,通过限位面限制进入容纳槽511内的螺帽的方向,为后续螺帽抓取转动套52抓取螺帽提供了方便。此时,容纳槽511与螺帽供给通道连通,使得通过螺帽供给通道运送过来的螺帽能进入至容纳槽511内。同时,于螺帽存放块51内设置有顶升驱动器512,且顶升驱动器512的驱动轴选择性伸入至容纳槽511内,即在顶升驱动器512的驱动轴伸入至容纳槽511内时,顶升驱动器512的驱动轴将螺帽从容纳槽511内顶出,从而使得螺帽能顺利被螺帽抓取转动套52抓取。同时,移动部53又包括水平执行器531和竖直执行器532,水平执行器531通过立架54安装于螺帽存放块51的旁侧并沿水平执行器531的径向做往复移动,且竖直执行器532安装于水平执行器531上并沿竖直方向做往复移动,使得螺帽抓取转动套52能在水平执行器531和竖直执行器532的作用下在螺帽存放块51和转盘1上的装夹工位11之间移动并可接近或远离螺帽存放块51和装夹工位11。另外,螺帽抓取转动套52又包括旋转驱动器521、伸缩套522、伸缩杆523、螺帽套524以及缓冲弹簧525,将旋转驱动器521竖直朝下安装于竖直执行器532上,使得旋转驱动器521能在竖直执行器532的带动下做升降运动,从而靠近或远离螺帽存放块51和装夹工位11。同时,旋转驱动器521的旋转轴上安装有竖直朝下布置的伸缩套522,并且,伸缩杆523的上端插设于伸缩套522内,使得伸缩杆523能在伸缩套522内伸缩,同时,伸缩杆523的上端和伸缩套522之间设置有缓冲弹簧525,实现了伸缩杆523和伸缩套522之间相互位置的调节,从而实现伸缩杆523的缓冲,避免了后续接触螺帽时因受力过大而导致结构损坏的问题。另外,螺帽套524安装于伸缩杆523的下端,螺帽套524的底部开设有与待安装的螺帽的形状一致的套孔5241,使得螺帽卡入至套孔5241内后可通过螺帽套524带动螺帽转动,伸缩杆523的下端延伸至套孔5241内,同时,伸缩杆523延伸至套孔5241内的一端的侧壁上开设有伸缩孔5231,伸缩孔5231的孔口处设置有球体5232,伸缩孔5231内设置有抵紧弹簧,且抵紧弹簧的一端抵靠于球体5232上,使得球体5232可在伸缩孔5231内移动,且抵紧弹簧为球体5232提供移动时的压力,使得球体5232能抵紧后续卡入至套孔5241内的螺帽上,即当螺帽卡入至套孔5241内时,球体5232顶住螺帽,防止螺帽在转运过程中从套孔5241内掉落的问题,而在螺帽拧动时,螺帽拧于立杆上时,伸缩杆523逐渐上移,螺帽在立杆的作用下逐渐从套孔5241内脱出,完成螺帽在立杆上的安装,结构设计更合理。值得指出的是,伸缩杆523和伸缩套522之间设置有周向限位,如伸缩杆523上设置有凸块,伸缩套522的内壁上沿其轴向开设有与凸块配合的导槽,使得伸缩套522能带动伸缩杆523转动,而伸缩杆523能带动螺帽套524转动,为后续将螺帽旋拧于立杆上提供了条件。

34.更加具体的,套螺帽组件5还包括抵紧组件55,抵紧组件55设置于转盘1的旁侧且位于螺帽存放块51的下方或旁侧,为后续配合螺帽抓取转动套52工作提供了条件。此时,抵紧组件55又包括抵紧驱动器551,抵紧驱动器551安装于机架上,同时,每一装夹工位11背离转盘1的一侧均开设有的抵紧孔,且在转盘1转动至对应套螺帽组件5处时,抵紧驱动器551的驱动轴选择性插入至抵紧孔内,实现对装夹工位11上的装夹的立杆的抵紧,有效防止了在立杆上套螺帽时,装夹工位11上的立杆上转动而影响螺帽在立杆上拧动的问题,而在安装完成后,抵紧驱动器551的驱动轴从抵紧孔内抽出,避免干扰转盘1后续的转动,安装更可

靠。

35.更加具体的,下料组件6除了包括上述的转运驱动部61和夹爪62外,还包括筛选架63,此时,将筛选架63设置于转运驱动部61背离转盘1的一侧,通过筛选架63将安装螺帽的立杆和漏装螺帽的立杆分别筛选出来,避免两者混合后需要人工后续分拣的问题。并且,筛选架63又包括若干并列布置的筛选组,通过若干筛选组能同时筛选若干个立杆,提高筛选效率。此时,每一筛选组均包括两收纳杆631,两收纳杆631并列且间隔布置,使得两收纳杆631之间存在缝隙,并且,两收纳杆631之间的间隔距离大于立杆的直径且小于螺帽的横截面的最小宽度,即在夹爪62将抓取的立杆放置于两收纳杆631之间时,立杆从两收纳杆631之间的间隔中掉落下去,而螺帽不能从两收纳杆631之间的间隔中掉落下去,即当装有螺帽的立杆经过筛选架63时,立杆在螺帽的作用下的挂在筛选架63上,而漏装螺帽的立杆经过筛选架63时,立杆没有螺帽的支撑,会直接从两收纳杆631之间的间隔内掉落至筛选架63下,从而实现对装有螺帽和漏装螺帽的立杆的筛选,利于加工制造。

36.更加具体的,转盘1上的每一装夹工位11均具有若干插孔111,即一装夹工位11上可同时装夹若干个待加工的立杆,实现了若干个立杆的同时加工,提高了加工效率。并且,插孔111数量与分储腔215的数量相同,实现了多立杆的同时自动上料,适应高效加工的使用需求。并且,每一插孔111内均可插入一立杆,同时,抵紧孔与插孔111连通,使得后续抵紧驱动器551的驱动轴能通过抵紧孔抵紧于插孔111内的立杆上,满足对装夹工位11上的立杆的抵紧需求。并且,同一装夹工位11上的插孔111在转盘1的径向上呈错位布置,使得同一装夹工位11上的插孔111处于同心且不同直径的圆上,从而避免了同一装夹工位11上的多立杆同时加工时处于前面的立杆会影响处于后面的立杆加工的问题,结构设计更合理。

37.本实施例提供的插线针自动加工设备,包括带若干装夹工位11的转盘1、上料组件2、长度检测组件3、套垫片组件4、套螺帽组件5以及下料组件6;通过上料组件2、长度检测组件3、套垫片组件4、套螺帽组件5以及下料组件6将待加工的立杆自动安装于转盘1上的装夹工位11上,再进行长度检测,并在长度检测合格后将其端部套上垫片和螺帽,并在螺帽套524设完成后自动取下,实现对插线针的自动加工,无需人工操作,减轻了加工人员的工作负担,并且每一立杆在装垫片和螺帽前均会自动对其长度进行测量,避免装配后因长度不合格而导致加工资源浪费的问题,加工效率高,有效防止人工测量误差大的问题,利于插线针的加工制造。

38.以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。