1.本发明属于锂电池胶带技术领域,具体涉及一种锂电池生产过程用极片遮蔽保护胶带及其制备方法。

背景技术:

2.随着新能源应用的快速发展,锂电池的应用越来越广泛,对锂电池的生产效率的不断提高和降本增效是提高锂电池生产企业竞争力和经济效益的重要影响因素。在电池生产过程中在电池浆料涂布于铜箔、铝箔等材料上,经高温烘烤时,需要对锂电池的电极材料的涂布部分区域进行遮蔽保护,防止电极材料收到污染或者破坏。但是,目前市场上的用于锂电池加工过程中电极材料保护的胶带普遍存在耐高温性易变形、快速剥离后铜铝箔上存在残留的缺陷,明显影响极片和电极材料进行超声波焊接后的结合强度,存在极片脱落造成电池报废的风险。因此,需要一种可以解决耐高温性以及快速剥离无残留的遮蔽保护胶带避免上述缺陷,提高效益。

技术实现要素:

3.本发明针对上述问题,提供一种锂电池生产过程用极片遮蔽保护胶带及其制备方法。该胶带由外向内依次为基材层、压敏胶层和离型层,该方法包括以下步骤:

4.一、涂布液配制

5.搅拌压敏胶,并加入固化剂、色浆等助剂,搅拌均匀后经400目滤布过滤后消除气泡为涂布液;

6.所述搅拌方式有推进式、长薄叶螺旋桨、桨式、开启涡轮式、圆盘涡轮式、布鲁马金式、板框桨式、三叶后弯式,优选桨式和圆盘涡轮式。

7.二、胶带制备

8.1)对基材层表面进行双面电晕处理,保证电晕处理后的基材层表面润湿张力达到不低于48mn/m;

9.2)在离型层涂布涂布液,涂胶宽度可以按一定的宽度和间隔进行,涂布干燥后和步骤1)的基材层进行复合并收卷成半成品;

10.3)对步骤2)的半成品进行熟化;

11.4)将步骤3)熟化后的半成品进行分切成一定的长度和宽度,即制得胶带。

12.进一步,所述基材层选自pe、pp或pet材料,优选pet;所述基材层厚度为0.003~0.025mm,优选0.006~0.012mm;所述压敏胶层选自橡胶型压敏胶、丙烯酸酯压敏胶、聚氨酯压敏胶或有机硅压敏胶,优选丙烯酸酯压敏胶;所述压敏胶层厚度为0.0005~0.0200mm,优选0.0010~0.0050mm;所述离型层选自pe离型膜、pp离型膜或pet离型膜,优选pet离型膜;所述离型层厚度为0.006~0.050mm,优选0.015~0.025mm。

13.在上述方法中,步骤1)所述的电晕输出功率为1.5~6kw,优选2.5~3.5kw;电晕速度为20~200m/min;优选为60~120m/min。

14.步骤2)所述涂布方式为刮刀、凹版、微凹版、狭缝式、吻合式和浸涂方式,优选凹版或微凹版涂布方式;涂胶面积为整体涂胶或间隔式涂胶,优选间隔式涂布;所述的间隔涂胶宽度为1~20mm,优选2~5mm,剩余为间隔不涂胶空白部分(根据胶带成品的规格而定);干燥温度为50~150℃,优选60~120℃;涂布速度为20~300m/min,优选为60~120m/min。

15.步骤3)所述的熟化温度为40~60℃,优选50℃;熟化时间为24~168h,优选48h。

16.步骤4)所述的分切方式为平刀分切、圆刀分切和挤压分切,优选圆刀分切;所述分切宽度为8~50mm,优选15~25mm;所述分切长度为1000~20000m,优选2000~5000m。

17.本发明还提供了所述丙烯酸酯压敏胶的制备方法。其中,所述的丙烯酸酯的原料按照重量份数包括如下组分:丙烯酸酯软单体30~45份,三官能团丙烯酸酯1~5份,丙烯酸交联单体1~3份,引发剂0.2~1份,溶剂40~60份。

18.所述丙烯酸酯软单体为丙烯酸乙酯、丙烯酸正丁酯、丙烯酸异丁酯、丙烯酸正辛酯、丙烯酸异辛酯、甲基丙烯酸异辛酯、甲基丙烯酸正十二烷基酯、甲基丙烯酸异十二烷基酯中的一种或两种以上,其中,优选使用丙烯酸正丁酯和/或丙烯酸异辛酯。

19.所述的三官能团丙烯酸酯为为三羟甲基丙烷三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯、丙氧基化三羟甲基丙烷三丙烯酸酯、丙氧基化三羟甲基丙烷三甲基丙烯酸酯、乙氧基化三羟甲基丙烷三丙烯酸酯、乙氧基化三羟甲基丙烷三甲基丙烯酸酯、丙氧基化甘油三丙烯酸酯、季戊四醇三丙烯酸酯、三(2-羟乙基)异氰脲酸三丙烯酸酯的任意一种或至少两种的混合物;其中,优选使用三(2-羟乙基)异氰脲酸三丙烯酸酯。

20.所述丙烯酸交联单体为丙烯酸、甲基丙烯酸、β-羧乙基丙烯酸、丙烯酰胺、丙烯腈中的一种或至少两种的混合物;其中,优选使用β-羧乙基丙烯酸。

21.所述的引发剂为过氧化苯甲酰、偶氮二异丁腈、过氧化~2-乙基己酸叔丁酯、过氧化苯甲酸叔丁酯中的一种或两种以上;其中,优选使用偶氮二异丁腈。

22.所述的溶剂优选为甲苯、乙酸乙酯、乙酸丁酯、丁酮、甲醇、异丙醇、正庚烷、环己烷的一种或两种以上,优选使用乙酸乙酯和甲苯。

23.进一步,所述的丙烯酸酯压敏胶的制备方法包括如下步骤:

24.(1)将100%的丙烯酸酯软单体、50%的丙烯酸交联单体、40%的引发剂和60%的溶剂进行混合,得到混合物a;将100%的三官能团丙烯酸酯、50%的丙烯酸交联单体、40%的引发剂和30%的溶剂进行混合,得到混合物b;将20%的引发剂、10%的溶剂进行混合,得到混合物c;

25.(2)将混合物a加入反应釜,反应温度控制在64~66℃,反应50~70min;

26.(3)将反应温度升到并控制在74~76℃,在50~70min内向反应釜匀速滴加混合物b;

27.(4)反应温度在74~76℃下继续反应50~70min;

28.(5)将反应温度升到并控制在80~82℃,在25~35min内向反应釜匀速滴加混合物c;

29.(6)反应温度在80~82℃下继续反应120~180min;

30.进一步,上述反应步骤(1)~(6)均须进行氮气保护。

31.上述丙烯酸酯压敏胶在涂布前加入固化剂和色浆制备成涂布液。

32.进一步,所述的固化剂为氮丙啶、异氰酸酯、多官能度环氧树脂中的至少一种,优

选多官能度环氧树脂。固化剂加入量为压敏胶的0.1~2%,优选0.2~0.5%。

33.进一步,所述色浆颜色为红色、蓝色、绿色、黄色、黑色、白色、紫色等,优选绿色、蓝色。色浆加入量为压敏胶的0.1~10%,优选2~5%。

34.本发明的有益效果是:本发明的胶带具有耐温性极高,和铜箔铝箔贴合时有很好贴附性,快速剥离时铜箔铝箔表面平整光滑,对极片和电极材料进行超声波焊接后的结合强度基本无影响。用于电池生产过程中可明显提高生产效率和产品可靠性。

具体实施方式

35.以下结合实例对本发明进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

36.实施例1

37.一种锂电池生产过程用极片遮蔽保护胶带及其制备方法,包括以下:

38.一、丙烯酸酯压敏胶制备。

39.其原料按照重量份数计由如下组分组成(所述的份均为重量份):

40.丙烯酸异辛酯45份,三(2-羟乙基)异氰脲酸三丙烯酸酯5份,β-羧乙基丙烯酸3份,偶氮二异丁腈1份,甲苯10份,乙酸乙酯40份。

41.进一步,所述合成丙烯酸酯压敏胶的制备方法包括如下步骤:

42.(1)将100%的丙烯酸酯软单体、50%的丙烯酸交联单体、40%的引发剂和60%的溶剂进行混合,得到混合物a;将100%的三官能团丙烯酸酯、50%的丙烯酸交联单体、40%的引发剂和30%的溶剂进行混合,得到混合物b;将20%的引发剂、10%的溶剂进行混合,得到混合物c;

43.(2)将混合物a加入反应釜,反应温度控制在64~66℃,反应50min;

44.(3)将反应温度升到并控制在74~76℃,在70min内向反应釜匀速滴加混合物b;

45.(4)反应温度在74~76℃下继续反应60min;

46.(5)将反应温度升到并控制在80~82℃,在30min内向反应釜匀速滴加混合物c;

47.(6)反应温度在80~82℃下继续反应180min;

48.进一步,上述反应步骤(1)~(6)均须进行氮气保护。

49.二、涂布液配制。

50.选择圆盘涡轮式进行搅拌。

51.在上述丙烯酸酯压敏胶中加入固化剂,为多官能度环氧树脂(深圳佳迪达化工有限公司的间苯二甲胺型的四官能度环氧树脂,型号erisys ga-240),固化剂加入量为压敏胶的0.2%。

52.加入绿色色浆,加入量为压敏胶的5%。

53.上述物料搅拌均匀经400目滤布过滤后静止消泡待用。

54.三、胶带制备。

55.1)对基材层0.006mmpet表面进行双面电晕处理,电晕输出功率为2.5kw;电晕速度60m/min。

56.2)在0.025mmpet离型层涂布涂布液,涂布方式为微凹版涂布;采用间隔式涂布,涂胶宽度为两边分别为每条2mm,间隔空白不涂胶部分14mm;涂胶厚度为0.0050mm;干燥温度

为120℃,涂布速度120m/min。

57.3)对步骤2)的半成品进行熟化,熟化温度为50℃;熟化时间为48h。

58.4)将步骤3)熟化后的半成品进行用圆刀分切方式进行分切,宽度为18mm;长度为5000m。

59.实施例2

60.一种锂电池生产过程用极片遮蔽保护胶带及其制备方法,包括以下:

61.一、丙烯酸酯压敏胶制备。

62.其原料按照重量份数计由如下组分组成(所述的份均为重量份):

63.丙烯酸异辛酯25份,丙烯酸丁酯15份,三(2-羟乙基)异氰脲酸三丙烯酸酯3份,β-羧乙基丙烯酸1份,偶氮二异丁腈0.5份,甲苯15.5份,乙酸乙酯40份。

64.进一步,所述合成丙烯酸酯压敏胶的制备方法包括如下步骤:

65.(1)将100%的丙烯酸酯软单体、50%的丙烯酸交联单体、40%的引发剂和60%的溶剂进行混合,得到混合物a;将100%的三官能团丙烯酸酯、50%的丙烯酸交联单体、40%的引发剂和30%的溶剂进行混合,得到混合物b;将20%的引发剂、10%的溶剂进行混合,得到混合物c;

66.(2)将混合物a加入反应釜,反应温度控制在64~66℃,反应70min;

67.(3)将反应温度升到并控制在74~76℃,在50min内向反应釜匀速滴加混合物b;

68.(4)反应温度在74~76℃下继续反应70min;

69.(5)将反应温度升到并控制在80~82℃,在25min内向反应釜匀速滴加混合物c;

70.(6)反应温度在80~82℃下继续反应150min;

71.进一步,上述反应步骤(1)~(6)均须进行氮气保护。

72.二、涂布液配制。

73.选择圆盘涡轮式进行搅拌。

74.在上述丙烯酸酯压敏胶中加入固化剂,为加入多官能度环氧树脂(深圳佳迪达化工有限公司的间苯二甲胺型的四官能度环氧树脂,型号erisys ga-240),固化剂加入量为压敏胶的0.5%。

75.加入绿色色浆,加入量为压敏胶的2%。

76.上述物料搅拌均匀经400目滤布过滤后静止消泡待用。

77.三、胶带制备。

78.1)对基材层0.012mmpet表面进行双面电晕处理,电晕输出功率为3.5kw;电晕速度120m/min。

79.2)在0.015mmpet离型层涂布涂布液,涂布方式为微凹版涂布;采用间隔式涂布,涂胶宽度为两边分别为每条5mm,间隔空白不涂胶部分15mm;涂胶厚度为0.0010mm;干燥温度为120℃,涂布速度120m/min。

80.3)对步骤2)的半成品进行熟化,熟化温度为50℃;熟化时间为48h。

81.4)将步骤3)熟化后的半成品进行用圆刀分切方式进行分切,宽度为25mm;长度为5000m。

82.实施例3

83.一种锂电池生产过程用极片遮蔽保护胶带及其制备方法,包括以下:

84.一、丙烯酸酯压敏胶制备。

85.其原料按照重量份数计由如下组分组成(所述的份均为重量份):

86.丙烯酸丁酯30份,三(2-羟乙基)异氰脲酸三丙烯酸酯1份,β-羧乙基丙烯酸2份,偶氮二异丁腈0.2份,甲苯16.8份,乙酸乙酯40份。

87.进一步,所述合成丙烯酸酯压敏胶的制备方法包括如下步骤:

88.(1)将100%的丙烯酸酯软单体、50%的丙烯酸交联单体、40%的引发剂和60%的溶剂进行混合,得到混合物a;将100%的三官能团丙烯酸酯、50%的丙烯酸交联单体、40%的引发剂和30%的溶剂进行混合,得到混合物b;将20%的引发剂、10%的溶剂进行混合,得到混合物c;

89.(2)将混合物a加入反应釜,反应温度控制在64~66℃,反应60min;

90.(3)将反应温度升到并控制在74~76℃,在60min内向反应釜匀速滴加混合物b;

91.(4)反应温度在74~76℃下继续反应50min;

92.(5)将反应温度升到并控制在80~82℃,在35min内向反应釜匀速滴加混合物c;

93.(6)反应温度在80~82℃下继续反应120min;

94.进一步,上述反应步骤(1)~(6)均须进行氮气保护。

95.二、涂布液配制。

96.选择圆盘涡轮式进行搅拌。

97.在上述丙烯酸酯压敏胶中加入固化剂,为加入多官能度环氧树脂(深圳佳迪达化工有限公司的间苯二甲胺型的四官能度环氧树脂,型号erisys ga-240),固化剂加入量为压敏胶的0.3%。

98.加入绿色色浆,加入量为压敏胶的3%。

99.上述物料搅拌均匀经400目滤布过滤后静止消泡待用。

100.三、胶带制备。

101.1)对基材层0.006mmpet表面进行双面电晕处理,电晕输出功率为3.0kw;电晕速度80m/min。

102.2)在0.018mmpet离型层涂布涂布液,涂布方式为微凹版涂布;采用间隔式涂布,涂胶宽度为两边分别为每条3mm,间隔空白不涂胶部分14mm;涂胶厚度为0.0020mm;干燥温度为120℃,涂布速度80m/min。

103.3)对步骤2)的半成品进行熟化,熟化温度为50℃;熟化时间为48h。

104.4)将步骤3)熟化后的半成品进行用圆刀分切方式进行分切,宽度为20mm;长度为2000m。

105.实施例4

106.一种锂电池生产过程用极片遮蔽保护胶带及其制备方法,包括以下:

107.一、丙烯酸酯压敏胶制备。

108.其原料按照重量份数计由如下组分组成(所述的份均为重量份):

109.丙烯酸异辛酯10份,丙烯酸酯丁酯30份,三(2-羟乙基)异氰脲酸三丙烯酸酯2份,β-羧乙基丙烯酸2份,偶氮二异丁腈0.7份,乙酸乙酯55.3份。

110.进一步,所述合成丙烯酸酯压敏胶的制备方法包括如下步骤:

111.(1)将100%的丙烯酸酯软单体、50%的丙烯酸交联单体、40%的引发剂和60%的

溶剂进行混合,得到混合物a;将100%的三官能团丙烯酸酯、50%的丙烯酸交联单体、40%的引发剂和30%的溶剂进行混合,得到混合物b;将20%的引发剂、10%的溶剂进行混合,得到混合物c;

112.(2)将混合物a加入反应釜,反应温度控制在64~66℃,反应60min;

113.(3)将反应温度升到并控制在74~76℃,在60min内向反应釜匀速滴加混合物b;

114.(4)反应温度在74~76℃下继续反应70min;

115.(5)将反应温度升到并控制在80~82℃,在30min内向反应釜匀速滴加混合物c;

116.(6)反应温度在80~82℃下继续反应135min;

117.进一步,上述反应步骤(1)~(6)均须进行氮气保护。

118.二、涂布液配制。

119.选择圆盘涡轮式进行搅拌。

120.在上述丙烯酸酯压敏胶中加入固化剂,为加入多官能度环氧树脂(深圳佳迪达化工有限公司的间苯二甲胺型的四官能度环氧树脂,型号erisys ga-240),固化剂加入量为压敏胶的0.4%。

121.加入绿色色浆,加入量为压敏胶的5%。

122.上述物料搅拌均匀经400目滤布过滤后静止消泡待用。

123.三、胶带制备。

124.1)对基材层0.008mmpet表面进行双面电晕处理,电晕输出功率为2.5kw;电晕速度100m/min。

125.2)在0.023mmpet离型层涂布涂布液,涂布方式为微凹版涂布;采用间隔式涂布,涂胶宽度为满涂,无间隔空白不涂胶部分;涂胶厚度为0.0030mm;干燥温度为120℃,涂布速度100m/min。

126.3)对步骤2)的半成品进行熟化,熟化温度为50℃;熟化时间为48h。

127.4)将步骤3)熟化后的半成品进行用圆刀分切方式进行分切,宽度为15mm;长度为5000m。

128.对比例1

129.一、使用丙烯酸酯压敏胶(安佐化学有限公司y-3000),进行配制和涂布。

130.二、涂布液配制。

131.选择圆盘涡轮式进行搅拌。

132.在上述丙烯酸酯压敏胶中加入固化剂,为异氰酸酯固化剂(安佐化学有限公司y-101),固化剂加入量为压敏胶的2%。

133.加入绿色色浆,加入量为压敏胶的5%。

134.上述物料搅拌均匀经400目滤布过滤后静止消泡待用。

135.三、胶带制备。

136.和实施例4相同。

137.测试

138.对实施例1~4和对比例1得到的胶带进行下述测试:

139.(1)180

°

剥离强度:按《gb/t 2792~2014胶粘带剥离强度的测试方法》方法1进行测试。

140.(2)高温贴合性:将胶带贴合于铜箔、铝箔上,于135℃温度烘烤600s,观察胶带现象,贴合平整,无起翘、无变形。

141.(3)焊接强度:将胶带贴合的铜箔、铝箔中间位置和电池极耳超声波焊接后,测试其拉力值;

142.(4)快速剥离性:以300mm/s的速度进行剥离,观察铝箔、铜箔表面,应光滑无痕迹。

143.(5)润湿张力:用达因笔进行测试基材背面。

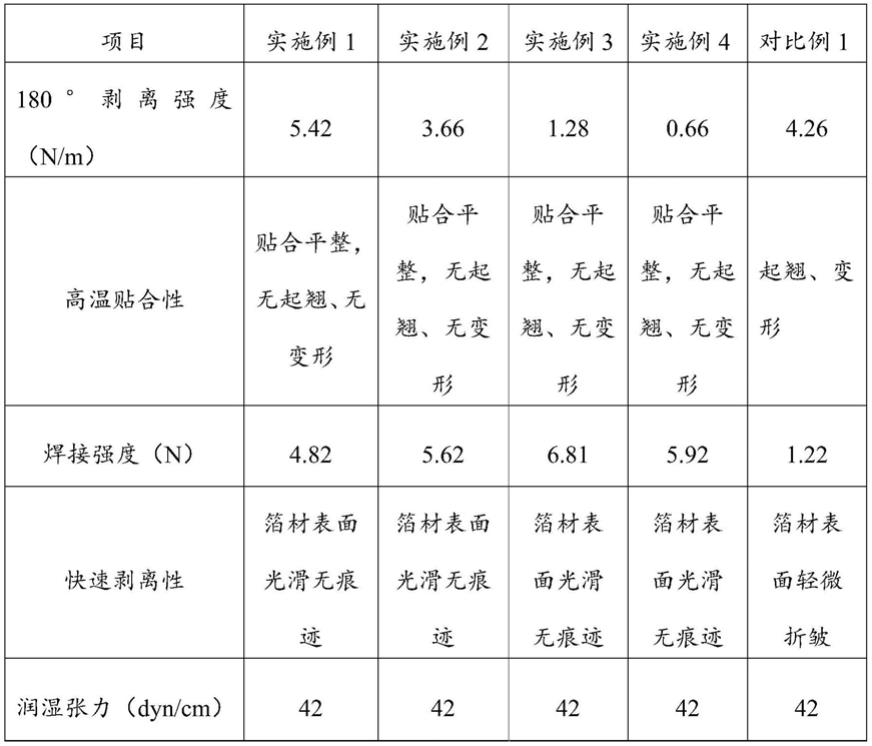

144.上述测试的结果见表1。

145.表1.实施例1-4以及对比例1性能测试对比

[0146][0147]

由表1的测试结果可以看出,相比较对比例,本发明得到的实施例1-4的胶带的高温贴合性能以及焊接强度表现出了极佳的效果,尤其以实施例3的胶带性能最优,可见,本发明的极片遮蔽保护胶带满足锂电池生产过程的要求。

[0148]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。