1.本发明属于无铅介电储能材料技术领域,具体涉及一种稀土掺杂的铌酸银钠基陶瓷材料及其制备方法。

背景技术:

2.能源是人类赖以生存和发展的基础。随着经济以及社会的快速发展,开发出了一系列可再生能源(如太阳能、风能或地热能等)。高性能存储装置是有效将这些可再生能源转换成电能的关键。与电池以及电化学电容器相比,电介质电容器具有较高的功率密度(103~107w/kg)以及快速充放电性能的特点,可以应用于混合动力汽车、智能电网、电子工业产品等脉冲功率系统中。

3.为了满足高功率系统的集成化和小型化需求,发展具有更高能量密度的电介质材料成为了近些年来的研究热点。以含“铅”钙钛矿化合物(如pbzro3)为代表的反铁电介质,在强电场下可以转变为铁电体。通过化学元素掺杂的反铁电材料可呈现出可逆相变的“双电滞”回线。场诱导的“双电滞”具有高密度的电荷瞬间存储与释放特性,这一相变行为使得“含铅”反铁电材料在大功率能量存储(如电介质储能容器)领域具有广阔的应用。

4.然而,大部分铅基材料中铅元素含量超过总质量的70%,在制备及使用过程中会对环境以及人体造成极大的危害。因此,寻找和开发一种新型可替代的无铅反铁电材料十分重要。

技术实现要素:

5.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种稀土掺杂的铌酸银钠基陶瓷材料及其制备方法,制备的铌酸银钠基陶瓷材料能够释放能量密度为3.76~3.81j/cm3,储能效率为83.25%~83.75%,性能稳定,制备方法简单,可适用于大功率能量存储领域。

6.本发明采用以下技术方案:

7.一种稀土掺杂的铌酸银钠基陶瓷材料制备方法,将ag2o,nb2o5,naco3和sm2o3混合后依次进行一次球磨、一次烘干、研磨和过筛处理后得到混合粉体,然后将混合粉体进行预烧、二次球磨、二次烘干、造粒处理得到造粒粉体,将得到的造粒粉体压制成胚体,再经烧结处理后得到化学组成为(ag

0.5-x

na

0.5

sm

x

)nbo3的高储能密度的稀土掺杂铌酸银钠基陶瓷材料,x为摩尔百分比,且0.1《x≤0.09。

8.具体的,按化学组成(ag

0.5-x

na

0.5

sm

x

)nbo3中的计量比,在x=0.01、0.02、0.03、0.05、0.07和0.09时计算得的质量分别称取ag2o,nb2o5,naco3和sm2o3粉体。

9.具体的,一次球磨的转速为400~450转/分,时间大于等于8小时,二次球磨的转速为400~450转/分,时间为4~5小时。

10.具体的,球磨处理使用的溶剂为无水乙醇或水,球磨介质为氧化锆球或氧化铝球,球磨原料:溶剂:球磨介质的质量比为1:(1~1.25):(1.65~1.85)。

11.具体的,一次烘干和二次烘干的温度为60~70℃。

12.具体的,过筛处理的筛网为80~100目。

13.具体的,预烧的温度为900~1000℃,时间为4~5小时,气氛为纯氧。

14.具体的,造粒处理具体为:

15.将二次烘干得到的预制粉体进行研磨,过60~100目筛网得到筛选粉体,然后向筛选粉体中加入质量浓度4%~6%的pva溶液,混合均匀后得到造粒粉体,pva溶液的加入量为筛选粉体质量的5%~10%。

16.具体的,烧结处理具体为:

17.以5~6℃/min的速率升温至600~650℃,保温2~3小时,继续升温至1220~1240℃并保温6~7小时,冷却到400~500℃后,随炉自然冷却至室温。

18.本发明的另一技术方案是,一种稀土掺杂的铌酸银钠基陶瓷材料,铌酸银钠基陶瓷材料的厚度为0.1~0.2mm,释放能量密度为3.76~3.81j/cm3,储能效率为83.25%~83.75%。

19.与现有技术相比,本发明至少具有以下有益效果:

20.本发明一种稀土掺杂的铌酸银钠基陶瓷材料制备方法,将ag2o,nb2o5,naco3和sm2o3混合后依次进行一次球磨、一次烘干、研磨和过筛处理后得到混合粉体,一次球磨处理以使原料充分混合均匀及细化,然后依次进行烘干、研磨和过筛处理保证粉体粒度均匀;然后将混合粉体进行预烧、二次球磨、二次烘干、造粒处理得到造粒粉体,对混合进行预烧处理可以初步合成纯相的预制粉体,在后续烧结过程中可以获得较致密的陶瓷样品,进行第二次球磨处理将预制粉体进一步细化,造粒处理使粉体间具有粘合性可以更好地压制成胚体;将得到的造粒粉体压制成胚体,再经烧结处理后得到化学组成为(ag

0.5-x

na

0.5

sm

x

)nbo3的高储能密度的稀土掺杂铌酸银钠基陶瓷材料。

21.进一步的,按化学组成(ag

0.5-x

na

0.5

sm

x

)nbo3中的计量比,在x=0.01、0.02、0.03、0.05、0.07和0.09时计算得的质量分别称取ag2o,nb2o5,naco3和sm2o3粉体。当sm

3

离子含量大于0.09时,其不能完全固溶进铌酸银钠基体中,因此设置0《x≤0.09。

22.进一步的,一次球磨的转速为400~450转/分,时间大于等于8小时,二次球磨的转速为400~450转/分,时间为4~5小时。球磨转速若小于400转/分,转速过小粉料混合不均匀,转速大于450转/分,则可能会造成球磨罐内部损伤,因此设置球磨转速为400~450转/分。第一次球磨目的为将原料进行充分混合均匀,因此球磨时间大于等于8小时以保证其充分混合,第二次球磨以减小预烧后的粉体尺寸,因此球磨时间为4~5小时。

23.进一步的,球磨处理使用的溶剂为无水乙醇或水,球磨介质为氧化锆球或氧化铝球,采用无水乙醇(或水)为溶剂原因在于其不会与原料进行反应,采用氧化锆球(或氧化铝球)为球磨介质原因在于其硬度大、韧性好、不会污染原料。球磨原料:溶剂:球磨介质的质量比为1:(1~1.25):(1.65~1.85),待球磨原料:溶剂的质量比为1:(1~1.25)可以保证溶剂完全没过待球磨原料,加入量太少会导致磨球运动困难,加入量太多会导致粉料对磨球的附着减弱;待球磨原料:球磨介质的质量比为1:(1.65~1.85),球磨介质过少无法使粉料进一步细化,球磨介质过多则会导致磨球间相互压叠,不能充分发挥每个磨球的破碎能力。

24.进一步的,一次烘干和二次烘干的温度为60~70℃,无水乙醇的燃点为75℃,若高于此温度会导致样品燃烧,因此选择60~70℃烘干。

25.进一步的,过筛处理的筛网为80~100目可以保证原料尺寸均匀,不会过大。

26.进一步的,预烧的温度为900~1000℃,时间为4~5小时,气氛为纯氧。在氧气气氛下,可以促进ag2o和nb2o5的反应,抑制ag单质的生成,有利于合成高质量的单相agnbo3基陶瓷样品。预烧的温度在900~1000℃,保温时间为4~5小时可以获得纯相的预制粉体。

27.进一步的,将二次烘干得到的预制粉体进行研磨,过60~100目筛网以保证筛选粉体的尺寸均匀,然后向筛选粉体中加入质量浓度4%~6%的pva溶液,混合均匀后得到造粒粉体,pva溶液的加入量为筛选粉体质量的5%~10%,pva浓度过小会导致溶液较稀,粉体间粘合性不好,浓度过大会导致pva溶液粘稠,造粒过程中粉体容易结块。pva溶液的加入量为筛选粉体质量的5%~10%可以使得粉体充分与pva混合均匀。

28.进一步的,以5~6℃/min的速率升温至600~650℃,保温2~3小时,继续升温至1220~1240℃并保温6~7小时,冷却到400~500℃后,随炉自然冷却至室温,在600~650℃下保温2~3小时以使坯体中的pva充分排出,在1220~1240℃下烧结并保温6~7小时可以达到陶瓷的烧成条件,冷却到400~500℃再缓慢随炉冷却至室温可以减小相对气孔率,保证陶瓷较好的收缩率。

29.综上所述,本发明采用高价态的稀土sm

3

离子掺杂取代铌酸银钠基陶瓷材料中的a位,通过固相反应法形成固溶体,制备工艺简单,可重复性好。本发明获得的稀土掺杂的铌酸银钠基陶瓷材料储能密度和储能效率得到了大幅度提升,在大功率脉冲器件领域有潜在应用。

30.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

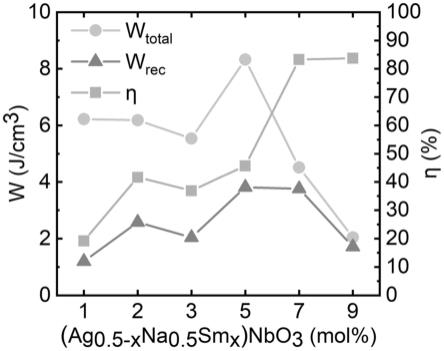

31.图1为本发明ansnx陶瓷样品随掺杂的sm含量增加的最大电场下的总储能密度、有效储能密度以及能量有效性示意图;

32.图2为本发明ansnx陶瓷样品同一组分在x=0.01的有效储能密度以及能量有效性示意图;

33.图3为本发明ansnx陶瓷样品同一组分在x=0.02的有效储能密度以及能量有效性示意图;

34.图4为本发明ansnx陶瓷样品同一组分在x=0.03的有效储能密度以及能量有效性示意图;

35.图5为本发明ansnx陶瓷样品同一组分在x=0.05的有效储能密度以及能量有效性示意图。

36.图6为本发明ansnx陶瓷样品同一组分在x=0.07的有效储能密度以及能量有效性示意图。

37.图7为本发明ansnx陶瓷样品同一组分在x=0.09的有效储能密度以及能量有效性示意图。

具体实施方式

38.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没

有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.本发明中,如果没有特别的说明,本文所提到的所有实施方式以及优选实施方法可以相互组合形成新的技术方案。

40.本发明中,如果没有特别的说明,本文所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。

41.本发明中,如果没有特别的说明,百分数(%)或者份指的是相对于组合物的重量百分数或重量份。

42.本发明中,如果没有特别的说明,所涉及的各组分或其优选组分可以相互组合形成新的技术方案。

43.本发明中,除非有其他说明,数值范围“a~b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“6~22”表示本文中已经全部列出了“6~22”之间的全部实数,“6~22”只是这些数值组合的缩略表示。

44.本发明所公开的“范围”以下限和上限的形式,可以分别为一个或多个下限,和一个或多个上限。

45.本发明中,本文中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

46.本发明中,除非另有说明,各个反应或操作步骤可以顺序进行,也可以按照顺序进行。优选地,本文中的反应方法是顺序进行的。

47.除非另有说明,本文中所用的专业与科学术语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法或材料也可应用于本发明中。

48.铌酸银是一种新型无铅反铁电陶瓷,其具有高极化强度以及独特的双电滞回线因而在储能领域极大的优势,被认为是最具潜力的反铁电储能材料。但是由于铌酸银afe-fe相变具有较大的滞后,导致了一定的能量损失,其储能效率通常过低。因此,如何通过微观结构设计以及化学组分调控改善铌酸银基陶瓷材料的的储能性能有成为有重大研究意义的问题。

49.本发明提供了一种稀土掺杂的铌酸银钠基陶瓷材料,铌酸银钠基陶瓷材料的化学组成为:(ag

0.5-x

na

0.5

sm

x

)nbo3,其中x为摩尔百分比,且0《x≤0.09。

50.本发明提供了一种稀土掺杂的铌酸银钠基陶瓷材料及其制备方法,铌酸银钠基陶瓷材料的化学组成为:(ag

0.5-x

na

0.5

sm

x

)nbo3,0.1《x≤0.09。具体操作步骤:将ag2o,nb2o5,naco3和sm2o3等原料按比例称量后混合球磨、烘干、研磨、过筛处理、预烧、造粒、压制成型、烧结,即得所述高储能密度的稀土掺杂铌酸银钠基陶瓷材料。该材料的可释放能量密度可达3.76~3.81j/cm3,储能效率达83.25%~83.75%,性能稳定,制备方法简单,可适用于大功率能量存储领域。

51.本发明一种稀土掺杂的铌酸银钠基陶瓷材料制备方法,包括以下步骤:

52.s1、按化学组成(ag

0.5-x

na

0.5

sm

x

)nbo3中的计量比x=0.01、0.02、0.03、0.05、0.07和0.09时计算所得的质量分别称取ag2o,nb2o5,naco3和sm2o3粉体;

53.s2、将步骤s1称量的粉体混合置于球磨罐中进行第一次球磨处理,球磨处理使用的溶剂为无水乙醇或水,球磨介质为氧化锆球或氧化铝球,待球磨原料、溶剂、球磨介质的质量比例为1:(1~1.25):(1.65~1.85),球磨转速为400~450转/分,球磨时间大于等于8

小时;

54.s3、对步骤s2得到的混合粉料在60~70℃的烘箱内进行烘干,研磨后将粉料用80~100目的筛网进行过筛处理;

55.s4、将步骤s3得到的混合粉体置于管式炉中通入流动的氧气,在900~1000℃下预烧4~5小时,经自然冷却后进行第二次球磨处理,球磨4~5小时后取出粉体并在60~70℃的烘箱内烘干得到预制粉体;

56.s5、对步骤s4得到的预制粉体进行研磨并过60~100目的网筛得到筛选粉体,然后向筛选粉体中加入质量浓度为4%~6%的pva溶液,混合均匀后得到造粒粉体;

57.s6、将步骤s5得到的造粒粉体干燥后称取0.5~0.55g置于直径为10~12mm的金属模具中,在单轴压力20~25mpa下压制成胚体;

58.s7、将步骤s6得到的胚体置于al2o3瓷舟中,放入管式炉在纯氧条件下进行烧结处理,以5~6℃/min的速率升温至600~650℃,保温2~3小时之后,继续升温至1220~1240℃并保温6~7小时,冷却到400~500℃后,随炉自然冷却至室温,自然冷却后得到烧结陶瓷片;

59.s8、将步骤s7得到的烧结陶瓷片打磨至厚度为0.1~0.2mm,自然晾干得到高储能密度的稀土掺杂的铌酸银钠基陶瓷材料。

60.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中的描述和所示的本发明实施例的组件可以通过各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

61.实施例1

62.一种高储能密度的稀土掺杂的铌酸银钠基陶瓷材料,其化学组成式由下式表达:(ag

0.47

na

0.5

sm

0.01

)nbo3。

63.一种高储能密度的稀土掺杂的铌酸银钠基陶瓷材料的制备方法,包括以下步骤:

64.s1、按上述化学组成计算各组成物质量,按相应质量分别称取ag2o,nb2o5,naco3和sm2o3粉体;

65.s2、将步骤s1称量的粉体混合置于球磨罐中进行第一次球磨处理,球磨处理使用的溶剂为无水乙醇,球磨介质为氧化锆球,待球磨原料、溶剂、球磨介质的质量比例为1:1:1.65,球磨转速为400转/分,球磨时间为8小时;

66.s3、对步骤s2得到的混合粉料在60℃的烘箱内进行烘干,研磨后将粉料用80目的筛网进行过筛处理;

67.s4、将步骤s3得到的混合粉体置于管式炉中通入流动的氧气,在900下预烧4小时,经自然冷却后进行第二次球磨处理,球磨4小时后取出粉体并在60℃的烘箱内烘干得到预制粉体;

68.s5、对步骤s4得到的预制粉体进行研磨并过60目的网筛得到筛选粉体,然后向筛选粉体中加入质量浓度为4%的pva溶液,混合均匀后得到造粒粉体;

69.s6、将步骤s5得到的造粒粉体干燥后称取0.5g置于直径为10mm的金属模具中,在单轴压力20mpa下压制成胚体;

70.s7、将步骤s6得到的胚体置于al2o3瓷舟中,放入管式炉在纯氧条件下进行烧结处理,以5℃/min的速率升温至600℃,保温2小时之后,继续升温至1220℃并保温6小时,冷却到400℃后,随炉自然冷却至室温,自然冷却后得到烧结陶瓷片;

71.s8、将步骤s7得到的烧结陶瓷片打磨至厚度为0.2mm,自然晾干得到高储能密度的稀土掺杂的铌酸银钠基陶瓷材料。

72.对本实施例1所得陶瓷材料的有效储能密度和储能效率进行计算,结果见图2。所得陶瓷材料在240kv/cm的电场下,储能密度为1.1949j/cm3,储能效率为19.2%。

73.实施例2

74.一种高储能密度的稀土掺杂的铌酸银钠基陶瓷材料,其化学组成式由下式表达:(ag

0.44

na

0.5

sm

0.02

)nbo3。

75.一种高储能密度的稀土掺杂的铌酸银钠基陶瓷材料的制备方法,包括以下步骤:

76.s1、按上述化学组成计算各组成物质量,按相应质量分别称取ag2o,nb2o5,naco3和sm2o3粉体;

77.s2、将步骤s1称量的粉体混合置于球磨罐中进行第一次球磨处理,球磨处理使用的溶剂为无水乙醇,球磨介质为氧化锆球,待球磨原料、溶剂、球磨介质的质量比例为1:1.1:1.75,球磨转速为425转/分,球磨时间为8小时;

78.s3、对步骤s2得到的混合粉料在65℃的烘箱内进行烘干,研磨后将粉料用100目的筛网进行过筛处理;

79.s4、将步骤s3得到的混合粉体置于管式炉中通入流动的氧气,在900℃下预烧4小时,经自然冷却后进行第二次球磨处理,球磨4小时后取出粉体并在65℃的烘箱内烘干得到预制粉体;

80.s5、对步骤s4得到的预制粉体进行研磨并过60目的网筛得到筛选粉体,然后向筛选粉体中加入质量浓度为4%的pva溶液,混合均匀后得到造粒粉体;

81.s6、将步骤s5得到的造粒粉体干燥后称取0.5g置于直径为10mm的金属模具中,在单轴压力20mpa下压制成胚体;

82.s7、将步骤s6得到的胚体置于al2o3瓷舟中,放入管式炉在纯氧条件下进行烧结处理,以5℃/min的速率升温至600℃,保温2小时之后,继续升温至1230℃并保温6小时,冷却到500℃后,随炉自然冷却至室温,自然冷却后得到烧结陶瓷片;

83.s8、将步骤s7得到的烧结陶瓷片打磨至厚度为0.18mm,自然晾干得到高储能密度的稀土掺杂的铌酸银钠基陶瓷材料。

84.对本实施例2所得陶瓷材料的有效储能密度和储能效率进行计算,结果见图3。所得陶瓷材料在300kv/cm的电场下,储能密度为2.578j/cm3,储能效率为41.67%。

85.实施例3

86.一种高储能密度的稀土掺杂的铌酸银钠基陶瓷材料,其化学组成式由下式表达:(ag

0.41

na

0.5

sm

0.03

)nbo3。

87.一种高储能密度的稀土掺杂的铌酸银钠基陶瓷材料的制备方法,包括以下步骤:

88.s1、按上述化学组成计算各组成物质量,按相应质量分别称取ag2o,nb2o5,naco3和

sm2o3粉体;

89.s2、将步骤s1称量的粉体混合置于球磨罐中进行第一次球磨处理,球磨处理使用的溶剂为无水乙醇(或水),球磨介质为氧化锆球(或氧化铝球),待球磨原料、溶剂、球磨介质的质量比例为1:1.2:1.8,球磨转速为425转/分,球磨时间为8.5小时;

90.s3、对步骤s2得到的混合粉料在65℃的烘箱内进行烘干,研磨后将粉料用90目的筛网进行过筛处理;

91.s4、将步骤s3得到的混合粉体置于管式炉中通入流动的氧气,在950℃下预烧4.5小时,经自然冷却后进行第二次球磨处理,球磨4.5小时后取出粉体并在65℃的烘箱内烘干得到预制粉体;

92.s5、对步骤s4得到的预制粉体进行研磨并过80目的网筛得到筛选粉体,然后向筛选粉体中加入质量浓度为5%的pva溶液,混合均匀后得到造粒粉体;

93.s6、将步骤s5得到的造粒粉体干燥后称取0.525g置于直径为11mm的金属模具中,在单轴压力22.5mpa下压制成胚体;

94.s7、将步骤s6得到的胚体置于al2o3瓷舟中,放入管式炉在纯氧条件下进行烧结处理,以5℃/min的速率升温至600℃,保温2小时之后,继续升温至1230℃并保温6小时,冷却到500℃后,随炉自然冷却至室温,自然冷却后得到烧结陶瓷片;

95.s8、将步骤s7得到的烧结陶瓷片打磨至厚度为0.1mm,自然晾干得到高储能密度的稀土掺杂的铌酸银钠基陶瓷材料。

96.对本实施例3所得陶瓷材料的有效储能密度和储能效率进行计算,结果见图4。所得陶瓷材料在280kv/cm的电场下,储能密度为2.04j/cm3,储能效率为36.86%。

97.实施例4

98.一种高储能密度的稀土掺杂的铌酸银钠基陶瓷材料,其化学组成式由下式表达:(ag

0.35

na

0.5

sm

0.05

)nbo3。

99.一种高储能密度的稀土掺杂的铌酸银钠基陶瓷材料的制备方法,包括以下步骤:

100.s1、按上述化学组成计算各组成物质量,按相应质量分别称取ag2o,nb2o5,naco3和sm2o3粉体;

101.s2、将步骤s1称量的粉体混合置于球磨罐中进行第一次球磨处理,球磨处理使用的溶剂为无水乙醇,球磨介质为氧化锆球,待球磨原料、溶剂、球磨介质的质量比例为1:1.25:1.85,球磨转速为425转/分,球磨时间为9小时;

102.s3、对步骤s2得到的混合粉料在65℃的烘箱内进行烘干,研磨后将粉料用90目的筛网进行过筛处理;

103.s4、将步骤s3得到的混合粉体置于管式炉中通入流动的氧气,在950℃下预烧4.5小时,经自然冷却后进行第二次球磨处理,球磨4.5小时后取出粉体并在65℃的烘箱内烘干得到预制粉体;

104.s5、对步骤s4得到的预制粉体进行研磨并过80目的网筛得到筛选粉体,然后向筛选粉体中加入质量浓度为5%的pva溶液,混合均匀后得到造粒粉体;

105.s6、将步骤s5得到的造粒粉体干燥后称取0.55g置于直径为12mm的金属模具中,在单轴压力25mpa下压制成胚体;

106.s7、将步骤s6得到的胚体置于al2o3瓷舟中,放入管式炉在纯氧条件下进行烧结处

理,以6℃/min的速率升温至600℃,保温2小时之后,继续升温至1230℃并保温6.5小时,冷却到500℃后,随炉自然冷却至室温,自然冷却后得到烧结陶瓷片;

107.s8、将步骤s7得到的烧结陶瓷片打磨至厚度为0.1mm,自然晾干得到高储能密度的稀土掺杂的铌酸银钠基陶瓷材料。

108.对本实施例4所得陶瓷材料的有效储能密度和储能效率进行计算,结果见图5。所得陶瓷材料在430kv/cm的电场下,储能密度为3.81j/cm3,储能效率为45.75%。

109.实施例5

110.一种高储能密度的稀土掺杂的铌酸银钠基陶瓷材料,其化学组成式由下式表达:(ag

0.29

na

0.5

sm

0.07

)nbo3。

111.一种高储能密度的稀土掺杂的铌酸银钠基陶瓷材料的制备方法,包括以下步骤:

112.s1、按上述化学组成计算各组成物质量,按相应质量分别称取ag2o,nb2o5,naco3和sm2o3粉体;

113.s2、将步骤s1称量的粉体混合置于球磨罐中进行第一次球磨处理,球磨处理使用的溶剂为水,球磨介质为氧化铝球,待球磨原料、溶剂、球磨介质的质量比例为1:1.25:1.85,球磨转速为425转/分,球磨时间为9小时;

114.s3、对步骤s2得到的混合粉料在70℃的烘箱内进行烘干,研磨后将粉料用100目的筛网进行过筛处理;

115.s4、将步骤s3得到的混合粉体置于管式炉中通入流动的氧气,在1000℃下预烧5小时,经自然冷却后进行第二次球磨处理,球磨5小时后取出粉体并在70℃的烘箱内烘干得到预制粉体;

116.s5、对步骤s4得到的预制粉体进行研磨并过100目的网筛得到筛选粉体,然后向筛选粉体中加入质量浓度为5%的pva溶液,混合均匀后得到造粒粉体;

117.s6、将步骤s5得到的造粒粉体干燥后称取0.55g置于直径为12mm的金属模具中,在单轴压力25mpa下压制成胚体;

118.s7、将步骤s6得到的胚体置于al2o3瓷舟中,放入管式炉在纯氧条件下进行烧结处理,以6℃/min的速率升温至650℃,保温2.5小时之后,继续升温至1240℃并保温6.5小时,冷却到500℃后,随炉自然冷却至室温,自然冷却后得到烧结陶瓷片;

119.s8、将步骤s7得到的烧结陶瓷片打磨至厚度为0.1mm,自然晾干得到高储能密度的稀土掺杂的铌酸银钠基陶瓷材料。

120.对本实施例5所得陶瓷材料的有效储能密度和储能效率进行计算,结果见图6。所得陶瓷材料在290kv/cm的电场下,储能密度为3.76j/cm3,储能效率为83.25%。

121.实施例6

122.一种高储能密度的稀土掺杂的铌酸银钠基陶瓷材料,其化学组成式由下式表达:(ag

0.23

na

0.5

sm

0.09

)nbo3。

123.一种高储能密度的稀土掺杂的铌酸银钠基陶瓷材料的制备方法,包括以下步骤:

124.s1、按上述化学组成计算各组成物质量,按相应质量分别称取ag2o,nb2o5,naco3和sm2o3粉体;

125.s2、将步骤s1称量的粉体混合置于球磨罐中进行第一次球磨处理,球磨处理使用的溶剂为水,球磨介质为氧化铝球,待球磨原料、溶剂、球磨介质的质量比例为1:1.25:

1.85,球磨转速为450转/分,球磨时间为8小时;

126.s3、对步骤s2得到的混合粉料在70℃的烘箱内进行烘干,研磨后将粉料用100目的筛网进行过筛处理;

127.s4、将步骤s3得到的混合粉体置于管式炉中通入流动的氧气,在1000℃下预烧5小时,经自然冷却后进行第二次球磨处理,球磨5小时后取出粉体并在70℃的烘箱内烘干得到预制粉体;

128.s5、对步骤s4得到的预制粉体进行研磨并过100目的网筛得到筛选粉体,然后向筛选粉体中加入质量浓度为6%的pva溶液,混合均匀后得到造粒粉体;

129.s6、将步骤s5得到的造粒粉体干燥后称取0.55g置于直径为12mm的金属模具中,在单轴压力25mpa下压制成胚体;

130.s7、将步骤s6得到的胚体置于al2o3瓷舟中,放入管式炉在纯氧条件下进行烧结处理,以6℃/min的速率升温至650℃,保温3小时之后,继续升温至1240℃并保温7小时,冷却到500℃后,随炉自然冷却至室温,自然冷却后得到烧结陶瓷片;

131.s8、将步骤s7得到的烧结陶瓷片打磨至厚度为0.12mm,自然晾干得到高储能密度的稀土掺杂的铌酸银钠基陶瓷材料。

132.对本实施例6所得陶瓷材料的有效储能密度和储能效率进行计算,结果见图7。所得陶瓷材料在210kv/cm的电场下,储能密度为1.71j/cm3,储能效率为83.75%。

133.测试上述实施例得到的样品的极化强度随电场变化性能,然后通过公式(1)、(2)和(3)分别计算其储能密度w

store

、有效储能密度w

rec

以及能量有效性η。

[0134][0135][0136][0137]

其中,w

store

为总储能密度;w

rec

为有效储能密度;e为电场强度;p为极化强度;p

max

为最大极化强度;pr为剩余极化强度。

[0138]

由图1可以看出,当x=0.05时,陶瓷样品有最大的总储能密度为8.33j/cm3。同时当x=0.05时,陶瓷样品有最大的有效储能密度为3.81j/cm3。当0《x≤0.09,陶瓷样品的能量有效性总体上随sm含量的增加而升高,当x=0.09时,可达83.75%,当x=0.07时,陶瓷样品同时实现了3.76j/cm3的高储能密度及83.25%的高储能效率。

[0139]

综上所述,本发明一种稀土掺杂的铌酸银钠基陶瓷材料及其制备方法,采用高价态的稀土sm

3

离子掺杂取代铌酸银钠基陶瓷材料中的a位,通过固相反应法形成固溶体,制备工艺简单,可重复性好。本发明获得的陶瓷材料储能密度和储能效率得到了大幅度提升,在大功率脉冲器件领域有潜在应用。

[0140]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。