一种提高大厚度2d纤维增强陶瓷基复合材料中纤维体积含量的方法

技术领域

1.本发明涉及一种纤维增强陶瓷基透波复合材料的成型工艺,特别是涉及一种基于湿法铺缠成型的氧化物纤维增强氧化物陶瓷基复合材料的成型工艺,属于陶瓷基复合材料技术领域。

背景技术:

2.陶瓷材料的特征在于它具有熔点高、密度低、耐腐蚀、抗氧化和抗烧蚀等优异性能,均质陶瓷材料,如氧化铝陶瓷或碳化硅陶瓷等,具有很高的硬度和耐磨性,已广泛应用于密封件、导轨、轴承、喷嘴、工具、切割材料等工业领域,而在上述应用中均质陶瓷材料表现出来的最突出问题就是它的硬脆特性。正是由于均质陶瓷材料的硬脆特征,其往往不能承受剧烈的机械冲击和热冲击,在使用中始终存在着突发灾难性破坏的风险,这极大地限制了它的应用范围。为提高陶瓷材料的使用可靠性,人们发展了陶瓷基复合材料。

3.陶瓷基复合材料是将陶瓷材料基体与纤维、晶须或颗粒等增强体复合而成的一类多相(至少两相)材料体系,是先进复合材料家族的重要成员。同树脂基、金属基复合材料一样,在陶瓷基复合材料中,采用纤维增强补韧的效果都是最好的。纤维增强陶瓷基复合材料采用适当弱结合的界面层作用实现纤维增强体对陶瓷基体的增韧和补强作用,对裂纹不敏感,与传统结构陶瓷相比具有很强的抗力热冲击性能和韧性,可以从根本上克服传统结构陶瓷的脆性,使用可靠性大幅提升,是陶瓷基复合材料发展的主流方向。

4.陶瓷基复合材料分为氧化物陶瓷基复合材料与非氧化物陶瓷基复合材料两大类。由碳和碳化硅为主要成分的非氧化物纤维增强陶瓷基复合材料具有更好的耐磨性、耐温性和高导热性,已广泛应用于空天飞行器的热结构件以及滑动轴承、高性能刹车盘、热交换器等领域。由氧化硅、氧化铝为主要成分的氧化物纤维增强陶瓷基复合材料与之相比更加抗氧化、耐腐蚀,而且介电性能优异,目前主要应用于发动机燃烧室、空天飞行器的热防护系统、耐高温天线罩以及工业窑炉内衬、高温载具、催化净化器、烟灰滤清器等领域。耐高温、抗氧化、耐腐蚀、高强度、电磁透明的特殊性能组合代表了氧化物纤维增强陶瓷基复合材料应用领域的独有特征。

5.2d纤维增强陶瓷基复合材料较立体织物而言成本更低、工艺更加灵活,其增强体为包括平纹布、缎纹布在内的各类2d织物。现有技术在制备2d纤维增强陶瓷基复合材料时,通常先将织物浸入适当的基体液中,再用类似于使用树脂基复合材料预浸料的方法,将其切割、铺叠层、加压固化。与树脂基复合材料预浸料手糊工艺的区别只在于固化后需要额外的反复浸渍过程以得到较为致密的基体。cn201811477225.0提供了一种2d纤维增强陶瓷基透波复合材料的溶胶-凝胶成型工艺。该方法通过外加层间增强浆料的粘接,提高了2d纤维增强二氧化硅基复合材料的层间强度,使得纤维增强二氧化硅基透波复合材料的预浸料手糊工艺更加实用,扩大了材料的应用范围。

6.纤维体积含量,又称纤维体积分数,指的是复合材料单位体积内增强纤维所占的

体积,通常来讲,更高纤维体积分数的复合材料可以提供更好的力学性能。现有工艺制备的2d纤维增强陶瓷基复合材料纤维体积含量基本在45%到55%之间,当复合材料构件厚度较大时,其纤维体积含量会进一步降低,造成产品性能偏低。因此,需要一种提高大厚度2d纤维增强陶瓷基复合材料中纤维体积含量的方法来进一步扩大2d纤维增强陶瓷基复合材料的应用范围。

技术实现要素:

7.本发明的目的在于克服现有技术不足,结合铺层技术与缠绕技术,提供一种提高大厚度2d纤维增强陶瓷基复合材料中纤维体积含量的方法。

8.2d纤维增强陶瓷基透波复合材料的纤维增强体为包括平纹布、缎纹布在内的各类2d织物,基体为多孔氧化物基体。所述纤维增强体的厚度一般要求在0.3mm以下,柔性较好的2.5d等整体编织的织物薄层也可视为2d织物,适用于本发明所述工艺的成型。

9.本发明提供的一种提高大厚度2d纤维增强陶瓷基复合材料中纤维体积含量的方法,包括以下步骤:

10.1)对缠绕纤维与2d织物进行预处理,去除表面的浸润剂;

11.2)通过缠绕纤维与2d织物在芯模上的缠绕制备织物增强体;

12.3)将织物增强体浸没在盛有基体溶胶的容器中,将容器密闭后一并加热,使得基体溶胶发生凝胶,待容器自然冷却后将织物增强体取出;

13.4)对织物增强体进行干燥处理;

14.5)对干燥处理后的织物增强体进行高温热处理;

15.6)使用基体溶胶对高温热处理后的织物增强体进行反复浸渍,通过溶胶-凝胶工艺实现复合材料的致密化。

16.下面进一步说明本发明方法的各个步骤:

17.1.缠绕纤维与2d织物的预处理

18.本发明选用的缠绕纤维包括玻璃纤维、石英纤维、氧化铝纤维以及莫来石纤维。由于纤维出厂时表面通常都会有一层浸润剂,在制备复合材料前需要选用合适的预处理工艺将其去除。织物预处理为本领域公知技术,可根据具体要求进行选择,如采用酸洗、高温热处理、丙酮浸泡和沸煮相结合等方式去除纤维表面浸润剂。

19.本发明选用的2d织物的增强相可以为石英纤维、氧化铝基纤维或氮化物纤维等透波陶瓷纤维,增强结构可以为各种成型方式制备的各种2d织物结构,只要适用于现有纤维增强二氧化硅基复合材料制备即可。此步骤为公知技术,可根据具体要求进行选择。在2d织物使用前需对织物纤维表面的浸润剂进行预处理,织物预处理为本领域公知技术,可根据具体要求进行选择,如采用酸洗、高温热处理、丙酮浸泡和沸煮相结合等方式去除织物表面浸润剂。

20.2.织物增强体的湿法成型

21.织物增强体通过缠绕纤维与2d织物在芯模上的缠绕制备。

22.首先,将2d织物根据所需材料的尺寸进行裁剪并将其与缠绕纤维一同浸泡到基体溶胶中备用,织物需充分浸透。

23.随后,在保持2d织物与纱线(即缠绕纤维)湿态的前提下,先在防腐耐压芯模上铺

层或缠绕1-2层2d织物,再用纤维缠绕的方将2d织物勒紧在芯模上;

24.然后,在纱线缠绕层外部再缠绕1-2层2d织物,再用纤维缠绕的方将2d织物勒紧在芯模上,如此反复直至达到所需厚度为止。

25.优选的缠绕纤维为无捻纱,优选的缠绕方式为45

°

网格缠绕,相邻纱线间距5-10mm。无捻纱平铺展开有利用张力的均匀施加。

26.纤维与基体胶液的类型根据目标复合材料需求选择。优选的基体胶液为浓缩至密度为1.28~1.36g/cm3的市售硅溶胶或cn201410696774.2中的单相莫来石溶胶。

27.3.织物增强体的定型

28.将湿态的织物增强体浸没在盛有基体溶胶的容器中,将容器密闭后一并加热,使得基体溶胶发生凝胶,待容器自然冷却后,将织物增强体取出备用。具体凝胶条件依照基体胶液确定。使用上述优选基体胶液时凝胶条件为80℃保温24小时。

29.连续纤维与基体胶液的类型根据目标复合材料需求选择。具体凝胶条件依照基体胶液确定。使用上述优选基体胶液时凝胶条件为80℃保温24小时。

30.4.干燥处理

31.带有胶块的织物增强体的干燥过程分为两步,先在较低温度和较高湿度中进行的缓慢干燥,再通过加热彻底干燥。

32.缓慢干燥可采用公知技术进行,也采用优选的恒温恒湿干燥。恒温恒湿干燥工艺为温度恒为(25

±

5)℃,相对湿度由(90

±

5)%梯次递减分段降至(55

±

5)%,在相对湿度(90

±

5)%和(55

±

5)%之间设置若干个恒湿干燥段,每段保湿时间视增强体大小不同,在10~24h间调整,

33.加热干燥,将恒温恒湿干燥后的织物增强体放入烘箱中干燥,烘箱干燥制度为:从室温梯次分段升温至250℃,每段保温1h,然后自然降温至室温。此步骤为公知技术,可根据具体需要进行调整和选择。

34.5.高温热处理

35.在井式炉、台车炉或马弗炉等高温炉中对干燥后的织物增强体进行陶瓷化热处理,热处理温度依据基体胶液的类型进行选择。优选的热处理升温速率为5~10℃/min,在最高温度点保温1h。由于井式炉中各个区域的温度更加均匀,对于尺寸较大的坯体,优选的热处理用炉是带鼓风的井式炉。此步骤为公知技术,可根据具体需要进行调整和选择。

36.6.复合材料的致密化

37.使用基体溶胶对上述高温热处理后的织物增强体进行反复浸渍,通过溶胶-凝胶工艺实现复合材料的致密化,直到其达到所需密度为止。该过程可借鉴已公开专利或文献中的公知技术。

38.本发明还提供采用以上方法制备的2d纤维增强陶瓷基复合材料。

39.本发明与现有技术相比的有益效果:

40.(1)本发明通过引入缠绕纤维,在增强体预成型过程中对2d织物进行了层层压紧,控制了2d织物成型过程中的材料厚度,保证了该工艺即使制备大厚度构件也能有足够高的纤维体积含量。

41.(2)本发明通过在2d织物铺层中引入缠绕纤维的办法,在一定程度上解决了2d织物应用于铺层或缠绕成型工艺时,基体溶胶粘接性普遍不如树脂基体,大厚度增强体定型

困难的问题。

42.(3)本发明提出的制备方法与传统的类浸料热压2d氧化物陶瓷基复合材料成型工艺相比,工艺方法简单,设备要求低,适于在科研生产中推广应用。

附图说明

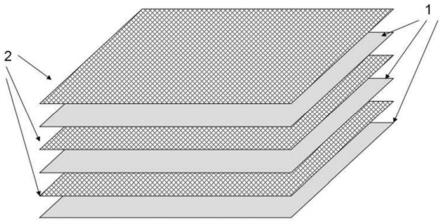

43.图1为本发明所述引入缠绕纤维的复合材料结构示意图(1:2d织物层,2:缠绕纤维层)

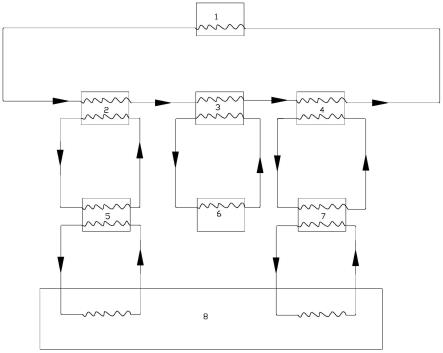

44.图2为本发明所述缠绕纤维的2d氧化物陶瓷基复合材料成型示意图(1:2d织物层,2:缠绕纤维层,3:成型芯模)

具体实施方式

45.下面结合实施例对本发明作进一步说明。

46.本发明所述工艺流程如下所示:

47.首先,对缠绕纤维和2d织物进行预处理;然后,将通过交替布置2d织物和缠绕纤维层的办法,完成较高纤维体积含量织物增强体的湿法成型,如图1和图2所示;最后,通过凝胶、干燥和热处理完成织物增强体的第一次复合成型。随后,将其视为材料坯体,使用基体溶胶对其进行反复浸渍,实现复合材料的致密化,直到其达到所需密度为止。

48.实施例1:

49.1.缠绕纤维与2d织物的预处理

50.将200tex b型石英纤维纱与0.28mm厚的石英纤维缎纹布放入丙酮中沸煮,去除纤维表面浸润剂。最后一次沸煮过后,待丙酮降至室温,将纤维在新丙酮中浸泡涮洗一遍,在通风橱中通风晾干备用。

51.2.织物增强体的湿法成型

52.首先,将石英纤维缎纹布根据所需材料的尺寸进行裁剪并将其与石英纤维纱一同浸泡到浓缩至密度为1.28~1.36g/cm3的市售硅溶胶中备用,织物需充分浸透。随后,在保持缎纹布与石英纱湿态的前提下,先在圆柱型芯模上缠绕2层缎纹布,再用石英纱通过斜45

°

网格缠绕的方法将布层勒紧在芯模上,相邻纱线间距5mm;然后,在纱线缠绕层外部再缠绕2层缎纹布,再用同样的方法将这2层布层勒紧在芯模上,如此反复20次。

53.3.织物增强体的定型

54.将织物增强体连同芯模浸没在盛有密度为1.28~1.36g/cm3的市售硅溶胶的容器中,将容器密闭后转移到烘箱中,80℃保温24小时。待容器自然冷却后,将织物增强体取出备用。

55.4.干燥处理

56.待容器自然冷却后,将凝胶块中的织物增强体取出,放入恒温恒湿箱中缓慢干燥。恒温恒湿干燥制度为:温度恒为25℃;相对湿度90%,保持12h,随后用30min将湿度降至80%,保持12h,随后用30min将湿度降至70%,保持12h,随后用30min将湿度降至60%,保持12h;随后用30min将湿度降至55%,保持12h。

57.将恒温恒湿干燥后的织物增强体放入烘箱中干燥,烘箱干燥制度为:用15min将温度从室温升至50℃,保持1h,随后用30min升温至100℃,保持1h,随后用50min升温至200℃,

保持1h,最后用25min升温至250℃,再保持1h。

58.5.高温热处理

59.待烘箱自然降温至室温后,将得到的织物增强体取出进行高温热处理,热处理温度为800℃,升温速率为10℃/min,达到800℃后保温1h,得到复合材料毛坯。

60.6.复合材料的致密化

61.采用超滤的方法对硅溶胶原胶进行浓缩处理,处理后硅溶胶的密度为1.40g/cm3。

62.将织物增强体放到密闭压力容器中,合模后需保证容器密封不漏气。对密闭压力容器抽真空至真空度低于0.095mpa,将预处理后密度为1.40g/cm3的硅溶胶通过真空吸注作用注入密闭压力容器中,注入速率为1l/min,直到注满容器为止。对密闭压力容器打气压至4.0mpa,加压气体为氮气,并保压20h。将密闭压力容器放入烘箱中,升温至80℃,保温24h。待密闭压力容器自然冷却后脱模。

63.将从压力容器中脱出的毛坯件放入烘箱中干燥,烘箱干燥制度为:用15min将温度从室温升至50℃,保持1h,随后用30min升温至100℃,保持1h,随后用50min升温至200℃,保持1h,最后用25min升温至250℃,再保持1h。待烘箱自然降温至室温后,将毛坯件取出进行陶瓷化热处理,热处理温度为800℃,升温速率为10℃/min,达到800℃后保温1h。

64.重复以上过程三次,得到最终产品。其中第二次浸渍硅溶胶的密度改为1.38g/cm3,第三、四次浸渍硅溶胶的密度改为1.28g/cm3。

65.实施例2:

66.1.缠绕纤维与2d织物的预处理

67.将170tex nextel 440氧化铝纤维纱与0.53mm厚的nextel 440氧化铝纤维布放入马弗炉中500℃热处理2h,去除纤维表面浸润剂后备用。

68.2.织物增强体的湿法成型

69.首先,将氧化铝纤维布根据所需材料的尺寸进行裁剪并将其与氧化铝纤维纱一同浸泡到依照cn201410696774.2方法制备的单相莫来石溶胶中备用,织物需充分浸透。随后,在保持布层与纤维纱湿态的前提下,先在平板芯模上缠绕1层纤维布,再用纤维纱平行于布层方向缠绕将布层勒紧在芯模上,相邻纱线间距10mm;然后,在纱线缠绕层外部再缠绕1层纤维布,再用同样的方法将这1层布层勒紧在芯模上,如此反复10次。

70.3.织物增强体的定型

71.将织物增强体连同芯模浸没在盛有上述莫来石溶胶的容器中,将容器密闭后转移到烘箱中,90℃保温24小时。待容器自然冷却后,将织物增强体取出备用。

72.4.干燥处理

73.待容器自然冷却后,将凝胶块中的织物增强体取出,放入恒温恒湿箱中缓慢干燥。恒温恒湿干燥制度为:温度恒为25℃;相对湿度85%,保持24h,随后用30min将湿度降至70%,保持24h,随后用30min将湿度降至55%,保持24h。

74.将恒温恒湿干燥后的织物增强体放入烘箱中干燥,烘箱干燥制度为:用15min将温度从室温升至50℃,保持1h,随后用30min升温至100℃,保持1h,随后用50min升温至200℃,保持1h,最后用25min升温至250℃,再保持1h。

75.5.高温热处理

76.待烘箱自然降温至室温后,将得到的织物增强体取出进行高温热处理,热处理温

度为1000℃,升温速率为10℃/min,达到1000℃后保温1h,得到复合材料毛坯。

77.6.复合材料的致密化

78.将织物增强体放到密闭压力容器中,合模后需保证容器密封不漏气。对密闭压力容器抽真空至真空度低于0.095mpa,将上述莫来石溶胶通过真空吸注作用注入密闭压力容器中,注入速率为1l/min,直到注满容器为止。对密闭压力容器打气压至3.6mpa,加压气体为氮气,并保压20h。将密闭压力容器放入烘箱中,升温至90℃,保温24h。待密闭压力容器自然冷却后脱模。

79.将从压力容器中脱出的毛坯件放入烘箱中干燥,烘箱干燥制度为:用15min将温度从室温升至50℃,保持1h,随后用30min升温至100℃,保持1h,随后用50min升温至200℃,保持1h,最后用25min升温至250℃,再保持1h。待烘箱自然降温至室温后,将毛坯件取出进行陶瓷化热处理,热处理温度为800℃,升温速率为10℃/min,达到800℃后保温1h。

80.重复以上过程8次,得到最终产品。其中第3、6次热处理温度为1000℃。

81.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。