1.本发明涉及一种煤液化残渣制备碳纳米管的方法,属于煤化工和材料技术领域。

背景技术:

2.碳纳米管是一种碳的同素异形体,它是一个或者多个石墨烯片卷成的圆柱状管。由于碳纳米管有着独特的一维结构,它在力学、电学、热学和吸附等方面都有着优异的特性,这就使得碳纳米管在很多领域都有着广阔的应用前景,现阶段碳纳米管制备成本较高,原因之一是因为原料价格昂贵,如:电弧放电法以高纯石墨为原料,化学气相沉积法以甲烷、乙烯和苯等有机物为原料,这很大程度上限制了碳纳米管的规模化应用。

3.煤液化残渣是煤直接液化过程中产生的固态残渣,它占到了所投入原煤的30~40%,主要组分为重油、有机沥青烯、前沥青烯、有机大分子残渣等含碳有机质,多用于气化、热解。近年来,为实现煤液化残渣的高值化利用,开展了以其为原料制备碳材料的研究。

4.中国专利cn101693533a公开了一种以煤直接液化残渣制备纳米碳纤维/泡沫炭的方法,该方法以煤直接液化残渣作为泡沫炭的碳源,首先将煤液化残渣通过超临界发泡法或者模板法制备得到预氧化泡沫炭预制体,并将其在惰性气体下以1-5℃/分钟升温至700-900℃进行炭化,恒温1h后自然降温至室温,得到金属/泡沫炭复合材料,经有机物化学气相沉积,得到纳米纤维/泡沫炭复合材料。该方法充分利用煤液化残渣中富碳有机物和含铁化合物等金属催化剂,制备出金属/泡沫炭复合材料。

5.中国专利cn111501134a公开了一种煤液化残渣制备通用级沥青基碳纤维的方法,将有着丰富沥青烯的煤液化残渣首先通过沉降分离大大降低了煤液化残渣中的灰分,有效分离出沥青基,然后又通过减压抽滤和氧化缩聚反应进一步提高了沥青的软化点,解决了高温缩聚时交联程度过深,失去流动性易结焦等问题,最后通过不融化处理、炭化处理反应制备得到直径为8~28μm、强度为500~1100mpa的通用级沥青基碳纤维,该方法成功将煤液化残渣制备成了高附加值的碳材料。

6.可见,利用煤液化残渣在一定条件下可制备出碳材料,但还没有制备碳纳米管的相关方法公开,若以煤液化残渣为碳源制备碳纳米管,不仅可有效降低碳纳米管制备成本,而且还可实现煤液化残渣的高效利用。

技术实现要素:

7.本发明针对现有碳纳米管生产成本高和煤液化残渣的高值化利用问题,提供了一种煤液化残渣制备碳纳米管的方法,本发明利用两段式的方法,先将煤液化残渣热解产生挥发物,然后热解产生的挥发物在生长催化剂表面生成碳纳米管,既实现了高效利用煤液化残渣,又降低了制备碳纳米管的成本。

8.本发明的原理如下:本发明一段区抗聚剂通过抑制煤液化残渣中沥青质类物质在热解过程中缩聚结焦,促进含芳烃、环烷烃等烃类挥发物的生成,挥发物在二段区过渡金属生长催化剂表面吸

附并进行裂解和碳重排,然后含碳物种溶解在过渡金属生长催化剂中并在其内部扩散;最后,当含碳物种在过渡金属生长催化剂中达到过饱和后,固体碳在过渡金属生长催化剂的表面析出,通过结构重整生成碳纳米管。

9.本发明提供了一种煤液化残渣制备碳纳米管的方法,首先将煤液化残渣和抗聚剂置于两段炉的一段区,接着将过渡金属生长催化剂置于两段炉的二段区,控制载气从一段区流向二段区,对两段炉进行程序升温;先将二段区升至650~1000℃,然后将一段区升至400~650℃并保持60~90min,对煤液化残渣进行热解,产生的挥发物传入二段区,在过渡金属生长催化剂作用下,最终在二段区的生长催化剂表面长出碳纳米管。

10.进一步地,上述煤液化残渣制备碳纳米管的方法,包括以下步骤:(1)将质量比为10:0.1~1的煤液化残渣和抗聚剂置于石英舟中,搅拌成糊状,并将石英舟置于两段炉的一段区;然后将过渡金属生长催化剂置于两段炉的二段区;煤液化残渣与过渡金属生长催化剂的质量比为1:0.1-1;(2)控制流速为50~100ml/min的载气从一段区流向二段区,对两段炉进行程序升温;先将二段区以1~30℃/min的升温速率升至650~1000℃,接着将一段区以1~20℃/min的升温速率升至400~650℃并保持60~90min,待反应结束后,最终在二段区生长催化剂表面长出碳纳米管;(3)待反应结束后,两段炉自然降至室温,将催化剂和碳纳米管的混合物分离纯化,从而得到纯净的碳纳米管。

11.进一步地,步骤(1)中所述的抗聚剂由fe2o3与碱金属或碱土金属化合物的混合物组成。进一步地,所述碱金属或碱土金属化合物为k2co3、na2co3、cao、mgo中的一种。

12.所述的过渡金属生长催化剂为:在a12o3或sio2载体上负载过渡金属得到的催化剂;其中过渡金属包括fe、co、ni、cu中的一种或两种。

13.进一步地,步骤(2)中所述的载气为n2和ch4摩尔比是1:0~1的气体。

14.进一步地,步骤(3)中所述的分离纯化方法为:将(2)中所得的产物浸泡在1~5mol/l的hno3中,室温下超声分散2h后,静置浸泡6h,重复该步骤一次,离心分离,去离子水洗涤至中性后,过滤,样品置于干燥箱中,在110℃下干燥12h,即分离出纯净的碳纳米管。

15.本发明的有益效果:(1)本发明以煤直接液化工艺副产物—煤液化残渣为原料制备碳纳米管,与传统制备碳纳米管采用的高纯石墨和有机气体等原料相比,该发明使用的原料具有廉价易得的优点,不仅降低了碳纳米管制备成本,还实现了对煤液化残渣的高值化利用。

16.(2)本发明在抗聚剂和过渡金属生长催化剂作用下,通过控制两段式工艺过程,不仅可实现碳源热解区和碳纳米管生长区的分离;而且,一段区中利用抗聚剂抑制煤液化残渣中沥青质类物质在热解过程中缩聚结焦,并促进含芳烃、环烷烃等前驱碳源挥发物的生成,这些挥发物吸附在二段区中过渡金属生长催化剂表面裂解并进行碳重排最终生成碳纳米管。这种对煤液化残渣含碳组分释放和碳纳米管生长的分步式调控,不仅使得生成的碳源更易于转化为碳纳米管,还有利于后续碳纳米管的分离纯化。

附图说明

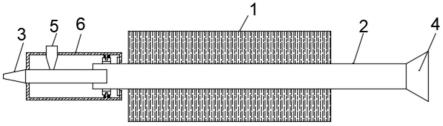

17.图1为本发明利用煤液化残渣制备碳纳米管的装置图。

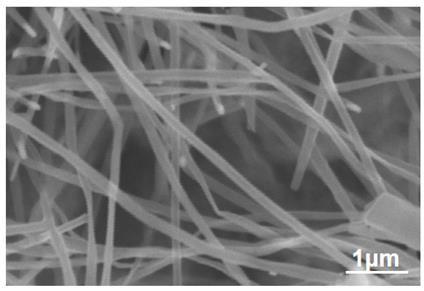

18.图2为实施例1制备的碳纳米管的扫描电镜图。

19.图3为实施例1制备的碳纳米管的管径分布图。

20.图中:1为甲烷,2为氮气,3为气体流量计,4为反应炉一段区,5为反应炉二段区,6为温控装置,7为煤液化残渣和抗聚剂,8为过渡金属生长催化剂,9为尾气。

具体实施方式

21.为了更好地理解本发明的内容,下面通过具体实施例对本发明的具体实施方式做出进一步说明,但本发明的保护内容不局限于以下实施例。

22.本发明采取如图1所述的反应装置,反应炉分为反应炉一段区4和反应炉二段区5,反应炉一段区4内为石英舟,石英舟内为煤液化残渣和抗聚剂7;同时,反应炉一段区4与载气输送管连接,载气输送管上设有两个气体流量计3,分别用于控制甲烷1和氮气2的流量;反应炉二段区5内为过渡金属生长催化剂8;反应炉一段区4和反应炉二段区5分别设有各自的温控装置6;待反应结束后,两段炉自然降至室温,将催化剂和碳纳米管的混合物分离纯化,从而得到纯净的碳纳米管,将反应后的尾气9收集起来。

23.实施例1本实施例1以神华煤液化残渣为原料进行实验。

24.(1)用浸渍法制备过渡金属生长催化剂:首先取1g 硝酸镍、2g 硝酸铁、5g氧化铝、20ml水混合后搅拌,然后在室温下浸渍 10h,再于 110℃下干燥过夜,最后在 800℃下焙烧 6 h,即制得氧化铝负载fe-ni双金属催化剂,即过渡金属生长催化剂。

25.(2)将20g粉碎至200目的煤液化残渣和fe2o3、cao各0.25g置于石英舟中,搅拌成糊状,并将石英舟置于两段炉的一段区。接着,取5g(1)中所制的过渡金属生长催化剂置于两段炉的二段区;控制流速为50ml/min的n2和10ml/min的ch4从一段区流向二段区,对两段炉进行程序升温,先将二段区以15℃/min的升温速率升至900℃,接着将一段区以10℃/min的升温速率升至600℃并保持60min,待反应结束后,两段炉自然降至室温,最终在二段区生长催化剂表面长出碳纳米管;(3)将(2)中所得的产物浸泡在2mol/l的hno3中,室温下超声分散2h后,静置浸泡6h,重复该步骤一次,离心分离,去离子水洗涤至中性后,过滤,样品置于干燥箱中,在110℃下干燥12h,即分离出纯净的碳纳米管;图2和图3分别给出了本实施例制备的碳纳米管的扫描电镜图和碳纳米管管径分布图。从图中可以看出实例1制备出了直径为200nm左右,长度约为5μm且结构完整的碳纳米管,说明本发明提供的方法可制备出品质优良的碳纳米管。

26.实施例2本实施例2以神华煤液化残渣为原料进行实验。

27.(1)用用浸渍法制备过渡金属生长催化剂:首先取2g 硝酸铜、4g 硝酸铁、10g氧化铝、40ml水混合后搅拌,然后在室温下浸渍 12 h,再于 110℃下干燥过夜,最后在 800℃下焙烧 6 h,即制得氧化铝负载fe-cu双金属催化剂,即过渡金属生长催化剂。

28.(2)将20g粉碎至200目的煤液化残渣和fe2o3、mgo各0.75g置于石英舟中,搅拌成糊状,并将石英舟置于两段炉的一段区。接着,取10g(1)中所制的过渡金属生长催化剂置于两段炉的二段区;控制流速为50ml/min的n2从一段区流向二段区,对两段炉进行程序升温,先

将二段区以10℃/min的升温速率升至700℃,接着将一段区以7℃/min的升温速率升至490℃并保持80min,待反应结束后,两段炉自然降至室温,最终在二段区生长催化剂表面长出碳纳米管;(3)将(2)中所得的产物浸泡在2mol/l的hno3中,室温下超声分散2h后,静置浸泡6h,重复该步骤一次,离心分离,去离子水洗涤至中性后,过滤,样品置于干燥箱中,在110℃下干燥12h,即分离出纯净的碳纳米管。

29.实施例3本实施例3以神华煤液化残渣为原料进行实验。

30.(1)用用浸渍法制备过渡金属生长催化剂:首先取2g 硝酸钴、4g 硝酸铁、10g二氧化硅、40ml水混合后搅拌,然后在室温下浸渍 12 h,再于 110℃下干燥过夜,最后在 800℃下焙烧 6 h,即制得二氧化硅负载fe-co双金属催化剂,即过渡金属生长催化剂。

31.(2)将20g粉碎至200目的煤液化残渣和fe2o3、k2co3各0.5g置于石英舟中,搅拌成糊状,并将石英舟置于两段炉的一段区。接着,取10g(1)中所制的过渡金属生长催化剂置于两段炉的二段区;控制流速为70ml/min的n2从一段区流向二段区,对两段炉进行程序升温,先将二段区以16℃/min的升温速率升至800℃,接着将一段区以11℃/min的升温速率升至550℃并保持70min,待反应结束后,两段炉自然降至室温,最终在二段区生长催化剂表面长出碳纳米管;(3)将(2)中所得的产物浸泡在2mol/l的hno3中,室温下超声分散2h后,静置浸泡6h,重复该步骤一次,离心分离,去离子水洗涤至中性后,过滤,样品置于干燥箱中,在110℃下干燥12h,即分离出纯净的碳纳米管。

32.实施例4本实施例4以神华煤液化残渣为原料进行实验。

33.(1)用浸渍法制备过渡金属生长催化剂:首先取1g 硝酸镍、2g 硝酸铁、5g氧化铝、20ml水混合后搅拌,然后在室温下浸渍 10h,再于 110℃下干燥过夜,最后在 800℃下焙烧 6 h,即制得氧化铝负载fe-ni双金属催化剂,即过渡金属生长催化剂。

34.(2)将20g粉碎至200目的煤液化残渣和fe2o3、na2co3各0.5g置于石英舟中,搅拌成糊状,并将石英舟置于两段炉的一段区。接着,取10g(1)中所制的过渡金属生长催化剂置于两段炉的二段区;控制流速为50ml/min的n2和10ml/min的ch4从一段区流向二段区,对两段炉进行程序升温,先将二段区以15℃/min的升温速率升至930℃,接着将一段区以10℃/min的升温速率升至620℃并保持60min,待反应结束后,两段炉自然降至室温,最终在二段区生长催化剂表面长出碳纳米管;(3)将(2)中所得的产物浸泡在2mol/l的hno3中,室温下超声分散2h后,静置浸泡6h,重复该步骤一次,离心分离,去离子水洗涤至中性后,过滤,样品置于干燥箱中,在110℃下干燥12h,即分离出纯净的碳纳米管。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。