1.本实用新型涉及汽车地毯生产技术领域,尤其涉及一种纤维分离开松系统。

背景技术:

2.在汽车地毯的生产过程中,生产的原料纤维会混入空气中并随空气漂浮,给生产环境造成一定的影响,因此,对生产环境的空气净化显得尤为重要,纤维分离压紧装置能够分离气流中较长的纤维,并将纤维压紧收集,对生产环境的空气净化起到极其重要的作用,目前,在使用纤维分离压紧装置对空气中的纤维进行压紧收集后,压紧后的纤维废料通常在收集后通常直接交由废品收集处处理,无法实现在生产车间中直接循环再利用。

技术实现要素:

3.针对背景技术提出的问题,本实用新型的目的在于提出一种纤维分离开松系统,能够实现纤维分离压紧装置压紧的纤维废料的再利用,循环利用的效果好,且有效降低生产成本,解决了现有汽车地毯生产过程中环境空气差,空气中的纤维废料无法实现在生产车间中直接循环再用的问题。

4.为达此目的,本实用新型采用以下技术方案:

5.一种纤维分离开松系统,包括纤维分离压紧装置、纤维开松机和废料输送带,所述纤维分离压紧装置的顶部设有进风口,所述纤维分离压紧装置的底部设有第一出料口,所述纤维开松机的一侧设有进料口,所述纤维开松机与所述进料口相对的另一侧设有第二出料口,所述废料输送带设置于所述纤维分离压紧装置和所述纤维开松机之间,且所述纤维分离压紧装置与所述纤维开松机沿所述废料输送带的输送方向依次设置;

6.所述纤维分离压紧装置的第一出料口位于所述废料输送带的一端的上方,所述废料输送带的另一端搭接于所述纤维开松机的进料口的顶面,所述废料输送带用于将经过所述纤维分离压紧装置压紧后的纤维废料输送至所述纤维开松机进行开松处理。

7.更进一步说明,所述废料输送带包括输送架、支撑架、输送皮带和多条辊轴,所述输送架设置于所述支撑架的顶部,多条所述辊轴沿所述输送架的长度方向依次排列,且所述辊轴滚动设置于所述输送架,所述输送皮带绕设于所述辊轴。

8.更进一步说明,所述输送架的顶部设有护板,且所述护板位于所述输送皮带的输送方向的两侧。

9.更进一步说明,所述护板的顶面罩设有保护罩,所述保护罩为透明的罩体,且所述保护罩对应所述第一出料口处开设有通孔。

10.更进一步说明,所述纤维分离压紧装置包括上筒体、下筒体和转动压紧机构,所述上筒体和所述下筒体由上至下依次连通,所述上筒体的一侧设有与其内部相连通的所述进风口,所述下筒体的筒底设有与其内部相连通的第一出料口,所述下筒体的底部的侧壁设有与其内部相连通的出风口;

11.所述转动压紧机构包括转轴和驱动电机,所述转轴穿过所述上筒体后插设于所述

下筒体内,且所述转轴与所述下筒体同轴设置,所述驱动电机的输出端与所述转轴连接,所述驱动电机驱动所述转轴转动;

12.所述下筒体内还设有与其同轴的锥形筛筒,所述锥形筛筒的筒壁上均匀分布有若干个过滤孔。

13.更进一步说明,所述转轴的外壁呈螺旋状盘绕设置有刮刀,所述刮刀的刀口对准所述锥形筛筒的筒壁。

14.更进一步说明,所述转轴的外壁呈螺旋状盘绕设置有叶片,所述叶片的直径小于所述刮刀的直径。

15.更进一步说明,所述叶片的螺旋角与所述刮刀的螺旋角相等,且所述刮刀的螺旋角在转轴圆周上的起始位置超前于所述叶片的螺旋角在转轴圆周上的起始位置180

°

。

16.与现有技术相比,本实用新型的实施例具有以下有益效果:

17.1、通过在纤维分离压紧装置与纤维开松机之间设置废料输送带,压紧后的纤维废料经过开松机进行开松处理,开松后的纤维能够经过后续工艺制成汽车地毯产品,能够实现纤维废料的再利用,且再利用的纤维废料不需要额外购置,直接利用纤维分离压紧装置收集并压紧生产车间的空气中的纤维即可,循环利用的效果好,且有效降低生产成本,解决了现有汽车地毯生产过程中环境空气差,空气中的纤维废料无法实现在生产车间中直接循环再用的问题;

18.2、通过设置输送架,支撑架能够对输送架起到支撑的作用,多条辊轴滚动带动输送皮带转动以实现纤维废料的输送,纤维废料在输送皮带的输送下输送稳定性强,通过在输送架的顶部设置所述护板,能够避免输送皮带在输送纤维废料的过程中,纤维废料从输送皮带的两侧掉落到地面,从而保证了对纤维废料的输送稳定性,保证将纤维废料从纤维分离压紧装置输送至纤维开松机中,实现最大化的纤维废料循环再用;

19.3、虽然设置有护板,能够保证纤维废料不会从输送皮带的两侧掉落到地面,但是被压紧后的纤维废料的质量仍然较轻,在环境中风的吹动下容易吹走,通过在护板的顶面设置保护罩,能够避免压紧后的纤维废料在环境中风的作用下再次吹到空气中,保证生产环境的空气净化效果。

附图说明

20.图1是本实用新型一个实施例的纤维分离开松系统的结构示意图;

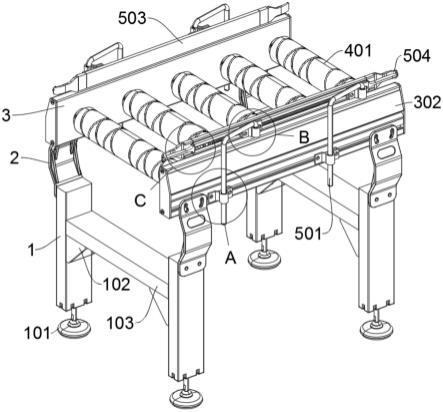

21.图2是本实用新型一个实施例的纤维分离开松系统的废料输送带的侧视结构示意图;

22.图3是本实用新型一个实施例的纤维分离开松系统的纤维分离压紧装置的结构示意图;

23.其中:纤维分离压紧装置1、上筒体11、进风口111、下筒体12、第一出料口121、出风口122、锥形筛筒123、过滤孔1231、转动压紧机构13、转轴131、刮刀1311、叶片1312、驱动电机132、纤维开松机2、进料口21、第二出料口22、废料输送带3、输送架31、护板311、保护罩312、支撑架32、输送皮带33、辊轴34。

具体实施方式

24.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

25.在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征,用于区别描述特征,无顺序之分,无轻重之分。

26.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

27.如图1至图3所示,一种纤维分离开松系统,包括纤维分离压紧装置1、纤维开松机2和废料输送带3,所述纤维分离压紧装置1的顶部设有进风口111,所述纤维分离压紧装置1的底部设有第一出料口121,所述纤维开松机2的一侧设有进料口21,所述纤维开松机2与所述进料口21相对的另一侧设有第二出料口22,所述废料输送带3设置于所述纤维分离压紧装置1和所述纤维开松机2之间,且所述纤维分离压紧装置1与所述纤维开松机2沿所述废料输送带3的输送方向依次设置;

28.所述纤维分离压紧装置1的第一出料口121位于所述废料输送带3的一端的上方,所述废料输送带3的另一端搭接于所述纤维开松机2的进料口21的顶面,所述废料输送带3用于将经过所述纤维分离压紧装置1压紧后的纤维废料输送至所述纤维开松机2进行开松处理。

29.所述纤维分离压紧装置1将空气中的纤维压紧后,压紧的纤维能够进行循环利用,通过在所述纤维分离压紧装置1与所述纤维开松机2之间设置所述废料输送带3,其中图1中所述废料输送带3上方的箭头指示的方向为纤维废料的输送方向,压紧后的纤维废料经过所述纤维开松机2进行开松处理,开松后的纤维能够经过后续工艺制成汽车地毯产品,能够实现纤维废料的再利用,且再利用的纤维废料不需要额外购置,直接利用所述纤维分离压紧装置1收集并压紧生产车间的空气中的纤维即可,循环利用的效果好,且有效降低生产成本,解决了现有汽车地毯生产过程中环境空气差,空气中的纤维废料无法实现在生产车间中直接循环再用的问题。

30.更进一步说明,所述废料输送带3包括输送架31、支撑架32、输送皮带33和多条辊轴34,所述输送架31设置于所述支撑架32的顶部,多条所述辊轴34沿所述输送架31的长度方向依次排列,且所述辊轴34滚动设置于所述输送架31,所述输送皮带33绕设于所述辊轴34。

31.通过设置所述输送架31,所述支撑架31能够对所述输送架31起到支撑的作用,多条所述辊轴34滚动带动所述输送皮带33转动以实现纤维废料的输送,纤维废料在所述输送皮带33的输送下输送稳定性强,更进一步说明,可以通过电机驱动带动传动皮带转动的现有输送带的驱动方式驱动所述辊轴34的滚动。

32.更进一步说明,所述输送架31的顶部设有护板311,且所述护板311位于所述输送

皮带33的输送方向的两侧。

33.通过在所述输送架31的顶部设置所述护板311,能够避免所述输送皮带33在输送纤维废料的过程中,纤维废料从所述输送皮带33的两侧掉落到地面,从而保证了对纤维废料的输送稳定性,保证将纤维废料从所述纤维分离压紧装置1输送至所述纤维开松机2中,实现最大化的纤维废料循环再用。

34.优选地,所述护板311的顶面罩设有保护罩312,所述保护罩312为透明的罩体,且所述保护罩312对应所述第一出料口121处开设有通孔。

35.虽然设置有所述护板311,能够保证纤维废料不会从所述输送皮带33的两侧掉落到地面,但是被压紧后的纤维废料的质量仍然较轻,在环境中风的吹动下容易吹走,通过在所述护板311的顶面设置所述保护罩312,能够避免压紧后的纤维废料在环境中风的作用下再次吹到空气中,保证生产环境的空气净化效果,所述保护罩312为透明的罩体,方便观察纤维废料的输送情况,通过在所述保护罩312对应所述第一出料口121处开设有所述通孔,可供从所述第一出料口121出料的纤维废料通过所述通孔进入所述废料输送带3中。

36.更进一步说明,所述纤维分离压紧装置1包括上筒体11、下筒体12和转动压紧机构13,所述上筒体11和所述下筒体12由上至下依次连通,所述上筒体11的一侧设有与其内部相连通的所述进风口111,所述下筒体12的筒底设有与其内部相连通的第一出料口121,所述下筒体12的底部的侧壁设有与其内部相连通的出风口122;

37.所述转动压紧机构13包括转轴131和驱动电机132,所述转轴131穿过所述上筒体11后插设于所述下筒体12内,且所述转轴131与所述下筒体12同轴设置,所述驱动电机132的输出端与所述转轴131连接,所述驱动电机132驱动所述转轴131转动;

38.所述下筒体12内还设有与其同轴的锥形筛筒123,所述锥形筛筒123的筒壁上均匀分布有若干个过滤孔1231。

39.含有纤维的空气从所述进风口111进入所述纤维分离压紧装置1,通过所述转轴131的推进将纤维从所述第一出料口121中分离出,通过设置所述锥形筛筒123,所述过滤孔1231对经过所述下筒体12内的纤维进行过滤,层层叠加在所述过滤孔1231上的纤维构成纤维过滤网,将细小的纤维挡在所述下筒体12内,使得从所述出风口122中吹出的空气杂质含量低。

40.具体地,所述转轴131的外壁呈螺旋状盘绕设置有刮刀1311,所述刮刀1311的刀口对准所述锥形筛筒123的筒壁。

41.通过在所述转轴131的外壁上设置所述刮刀1311,所述刮刀1311的刀口对准所述锥形筛筒123的筒壁,当所述过滤孔1231上过滤得到的层压纤维过滤网超过一定厚度时,所述刮刀1231会刮除所述过滤孔1231上的纤维过滤网,刮除过程中周向翻动纤维,随纤维一起推动至所述第一出料口121,避免纤维过滤网堵塞所述出风口122。

42.更进一步说明,所述转轴131的外壁呈螺旋状盘绕设置有叶片1312,所述叶片1312的直径小于所述刮刀1311的直径。

43.通过在所述转轴131的外壁上盘绕设置所述叶片1312,且所述叶片1312的直径小于所述刮刀1311的直径,所述转轴131带动所述叶片1312一起旋转,将纤维从上往下推送至所述第一出料口121。

44.具体地,所述叶片1312的螺旋角与所述刮刀1311的螺旋角相等,且所述刮刀1311

的螺旋角在转轴圆周上的起始位置超前于所述叶片1312的螺旋角在转轴圆周上的起始位置180

°

。

45.由于所述叶片1312的螺旋角与所述刮刀1311的螺旋角相等,且所述刮刀1311的螺旋角在转轴圆周上的起始位置超前于所述叶片1312的螺旋角在转轴圆周上的起始位置180

°

,使得被所述刮刀1311周向刮除的纤维过滤网随后续的纤维一起被推送至所述第一出料口121。

46.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。