1.本实用新型涉及液压站领域技术,尤其是指一种寸动气推液压站。

背景技术:

2.目前,cnc常用自动工装夹具,一般可分为:

3.1.气动夹具,用气缸推动或者螺丝锁紧工件,但由于夹紧力有需求,气缸缸径小了力就小,夹不紧导致断刀、工件跑位,甩飞工件加工,精度不高,振刀等等问题点。换用力大的气缸,气缸的体积就大,占用空间大,工件就放得少。且工装夹具会做的很笨重。

4.2.液压夹具,一般气缸的力,满足不了力的情况下使用,液压夹具主要用液压缸夹持,液压缸其体积小、力大,但其需液压站产生液压压力,液压缸才能工作,单独配液压站成本太高,其次液压缸与液压站的连接一般由液压高压管连接,其比较硬、粗重,不好排管,夹具不好排料,显得笨重,且夹具在cnc内部,液压站只能安装在cnc外部,其安装及排线非常麻烦,另占用地方及内部的线管排到外面也会导致漏水。因cnc工作时需加切削液,故切削液会沿着管漏到外面。

技术实现要素:

5.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种寸动气推液压站,其主要对cnc自动工装夹具夹紧力的源头部分进行改进,其主要替代常规液压泵站的功能,在不用电的情况下,又实现了体积小、轻便、便携。

6.为实现上述目的,本实用新型采用如下之技术方案:

7.一种寸动气推液压站,包括有保压锁止机构、气动推力机构、储油罐、双向控制阀、气压调节阀、气源阀门以及进气接头;该保压锁止机构具有进油单向阀和出油单向阀;该气动推力机构连接于进油单向阀和出油单向阀之间;该储油罐的出油孔连通保压锁止机构的进油孔;该双向控制阀的出气孔连通气动推力机构的进气孔;该气压调节阀的出气孔连通双向控制阀的进气孔;该气源阀门的出气孔连通气压调节阀的进气孔,该进气接头连通气源阀门的进气孔。

8.作为一种优选方案,所述保压锁止机构、气动推力机构、储油罐、双向控制阀、气压调节阀、气源阀门和进气接头均设置于一箱体内,该双向控制阀、气压调节阀、气源阀门和进气接头均向外露出于箱体。

9.作为一种优选方案,所述保压锁止机构的出油端连接有高压引出件,该高压引出件连接有油压表,该油压表向外露出于箱体。

10.作为一种优选方案,所述高压引出件上连接有气源快速接头和液压快速接头,该气源快速接头和液压快速接头均向外伸出箱体。

11.作为一种优选方案,所述气压调节阀连接有气压表,该气压表向外露出于箱体。

12.作为一种优选方案,所述储油罐包括有固定在一起的油缸本体和气缸本体,油缸本体内具有油腔,储油罐的出油孔连通油腔,该油腔中设置有油缸活塞,且油缸本体上开设

有液体加注孔,该液体加注孔向外露出箱体并连通油腔;气缸本体内具有气腔,气腔中设置有气缸活塞,该气缸活塞与油缸活塞之间连接有活动推杆。

13.作为一种优选方案,所述双向控制阀为手动双向控制阀、电动双向控制阀或气动脚踏双向控制阀。

14.作为一种优选方案,所述气动推力机构包括有上下组合在一起的气体切换组件和活塞加压组件,活塞加压组件包括有基座、推杆座、螺帽、加压推杆、复合轴套、推杆套和油封;该基座内具有一加压室;该推杆座设置于加压室的内底面上并与基座固定连接;该螺帽与推杆座的上端螺合连接;该加压推杆的下端穿过螺帽和推杆座向下延伸;该复合轴套套设于加压推杆外并夹设于螺帽和推杆座之间;该推杆套套设于加压推杆的下端外部并夹设于推杆座和基座之间;该油封套设于加压推杆外并夹设于推杆套和推杆座之间。

15.作为一种优选方案,所述进油单向阀包括有第一扶正套,该第一扶正套内的第一弹簧和第一钢珠,第一扶正套的两端均套设有第一o型圈;该出油单向阀包括有第二扶正套,该第二扶正套内的第二弹簧和第二钢珠,第二扶正套的两端均套设有第二o型圈。

16.作为一种优选方案,所述保压锁止机构内具有高压封闭室,该高压封闭室内设置有第三扶正套,该第三扶正套内设置有第三弹簧和第三钢珠。

17.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:

18.通过配合设置保压锁止机构、气动推力机构、储油罐、双向控制阀、气压调节阀、气源阀门和进气接头,使得本实用新型利用气压可实现高压油输出,完全可以达到常规液压机的油压出力,具有力度大且稳定的特点,气动回位的单作用同时也做到了断气油缸保压锁止的功能,实现了不用电,具有体积小、好排线、多工位、好安装、好维护的特点。

19.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

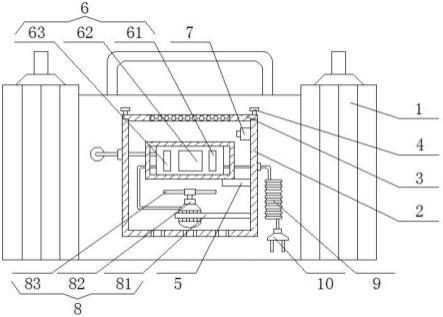

20.图1是本实用新型之第一较佳实施例的立体示意图;

21.图2是本实用新型之第一较佳实施例的另一角度立体示意图;

22.图3是本实用新型之第一较佳实施例的内部结构示意图;

23.图4是本实用新型之第一较佳实施例中储油罐的截面图;

24.图5是本实用新型之第一较佳实施例中气动推力机构和保压锁止机构的放大立体示意图;

25.图6是本实用新型之第一较佳实施例中气动推力机构和保压锁止机构的截面示意图;

26.图7是本实用新型之第一较佳实施例中气动推力机构的另一截面图;

27.图8是本实用新型之第一较佳实施例中气动推力机构和保压锁止机构的另一截面示意图;

28.图9是本实用新型之第二较佳实施例的立体示意图;

29.图10是本实用新型之第三较佳实施例的立体示意图;

30.附图标识说明:

31.10、箱体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、把手

32.20、保压锁止机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、进油单向阀

33.211、第一扶正套

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212、第一弹簧

34.213、第一钢珠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

214、第一o型圈

35.22、出油单向阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221、第二扶正套

36.222、第二弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

223、第二钢珠

37.224、第二o型圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23、进油孔

38.24、第三扶正套

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25、第三弹簧

39.26、第三钢珠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201、高压封闭室

40.30、气动推力机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、气体切换组件

41.32、活塞加压组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

321、基座

42.322、推杆座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

323、螺帽

43.324、加压推杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

325、复合轴套

44.326、推杆套

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

327、油封

45.301、进气孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

302、加压室

46.303、气道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40、储油罐

47.41、油缸本体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

411、油腔

48.412、液体加注孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42、气缸本体

49.421、气腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43、油缸活塞

50.44、气缸活塞

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45、活动推杆

51.401、出油孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、双向控制阀

52.60、气压调节阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70、气源阀门

53.80、进气接头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91、高压引出件

54.92、油压表

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

93、气源快速接头

55.94、液压快速接头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

95、气压表。

具体实施方式

56.请参照图1至图8所示,其显示出了本实用新型之第一较佳实施例的具体结构,包括有箱体10以及设置于箱体10内的保压锁止机构20、气动推力机构30、储油罐40、双向控制阀50、气压调节阀60、气源阀门70以及进气接头80。

57.该箱体10的顶部具有一把手11,以便将本实用新型提起并移动。

58.该保压锁止机构20具有进油单向阀21和出油单向阀22;该气动推力机构30连接于进油单向阀21和出油单向阀22之间,该保压锁止机构20和气动推力机构30的具体结构和工作原理均为现有技术,在此对保压锁止机构20和气动推力机构30的具体结构和工作原理不作详细叙述,本实用新型可采用任何结构的保压锁止机构20和气动推力机构30。并且在本实施例中,如图8所示,该进油单向阀21包括有第一扶正套211,该第一扶正套211内的第一弹簧212和第一钢珠213,第一扶正套211的两端均套设有第一o型圈214,以形成更好的密封安装结构;该出油单向阀22包括有第二扶正套221,该第二扶正套221内的第二弹簧222和第二钢珠223,第二扶正套221的两端均套设有第二o型圈224,以形成更好的密封安装结构。以

及,如图6所示,该保压锁止机构20内具有高压封闭室201,该高压封闭室201内设置有第三扶正套24,该第三扶正套24内设置有第三弹簧25和第三钢珠26,该第三扶正套24可避免第三钢珠26在工作中移位而失去保压锁止的功能。如图6所示,该气动推力机构30包括有上下组合在一起的气体切换组件31和活塞加压组件32,活塞加压组件32包括有基座321、推杆座322、螺帽323、加压推杆324、复合轴套325、推杆套326和油封327;该基座321内具有一加压室302;该推杆座322设置于加压室302的内底面上并与基座321固定连接;该螺帽323与推杆座322的上端螺合连接;该加压推杆324的下端穿过螺帽323和推杆座322向下延伸;该复合轴套325套设于加压推杆324外并夹设于螺帽323和推杆座322之间;该推杆套326套设于加压推杆324的下端外部并夹设于推杆座322和基座321之间;该油封327套设于加压推杆324外并夹设于推杆套326和推杆座322之间,该复合轴套325起到润滑加压推杆324和校正加压推杆324垂直的作用,可根据压力大小的需求,变更活塞加压组件32内加压推杆324直径,做到整个气动推力机构30在不变动外观和结构的同时做到通用性。以及,如图7所示,该气动推力机构30内置形成有隐藏式的气道303,保证了产品外观的整洁,减少了接头,更增加了实用性,并进一步增加了产品的稳定。

59.该储油罐40的出油孔401连通保压锁止机构20的进油孔23;具体而言,如图4所示,该储油罐40包括有固定在一起的油缸本体41和气缸本体42,油缸本体41内具有油腔411,储油罐40的出油孔401连通油腔411,该油腔411中设置有油缸活塞43,且油缸本体41上开设有液体加注孔412,该液体加注孔412向外露出箱体10并连通油腔411;气缸本体42内具有气腔421,气腔421中设置有气缸活塞44,该气缸活塞44与油缸活塞43之间连接有活动推杆45。

60.该双向控制阀50的出气孔连通气动推力机构30的进气孔301;该气压调节阀60的出气孔连通双向控制阀50的进气孔;该气源阀门70的出气孔连通气压调节阀60的进气孔,该进气接头80连通气源阀门70的进气孔。在本实施例中,该双向控制阀50、气压调节阀60、气源阀门70和进气接头80均向外露出于箱体10,该双向控制阀50、气压调节阀60和气源阀门70位于箱体10的一侧面,该进气接头80位于箱体10的另一侧面,并且,该双向控制阀50为手动双向控制阀,通过手拉进行控制。

61.该保压锁止机构20的出油端连接有高压引出件91,该高压引出件91连接有油压表92,该油压表92向外露出于箱体10,在本实施例中,该油压表92外露于箱体10的顶面。该高压引出件上91连接有气源快速接头93和液压快速接头94,该气源快速接头93和液压快速接头94均向外伸出箱体10。此外,该气压调节阀60连接有气压表95,该气压表95向外露出于箱体10,在本实施例中,该气压表95外露于箱体10的顶面。

62.详述本实施例的工作原理如下:

63.本实用新型的长度为370mm,高度为230mm,宽度为170mm,整体重量仅有4公斤,在使用时,由于其工作时不需要用电驱动,并且体积非常小,只需插入一条进气管,并悬挂于机器内部即可,一端的高压出油口按需求连接外部油缸即可,出气接头连接气液油缸的另一端,由气体推动气液油缸快速回位,完成工作。

64.使用时,将液压快速接头94连接外部液压缸,并将进气接头80连接外部气源;当工作需要将油液输往液压缸时,首先,通过外部气源对进气接头80进气口充气(这个气压的大小可以用气压调节阀60控制,控制力度大小约20kg),然后这些气体会经过双向控制阀50将气动推力机构30内部的活塞顶开,露出气缸和气缸活塞之间的通道,使进气口气缸和气缸

活塞连通,充入气缸的高压气体会流向内部活塞室,随着气体的增加活塞杆会连续不断地对保压锁止机构20的油腔给油,在这个过程中外部气体也会通过注气孔对储油罐40的气腔421给压,让储油罐40的油经过保压锁止机构20的进油单向阀21向气动推力机构30内部给油,从而产生高压从保压锁止机构20的出油单向阀22排出,并产生高压。随着气动推力机构30进入的液体增多,这些液体会推动液压缸运动达到工作的目的。

65.在需要松开液压缸时只需要按动双向控制阀50,打开退压油缸内部的伸缩杆产生收缩,伸缩杆会带动内部活塞朝远离进气口的一侧运动,使进气口气缸和气缸活塞再次联通使双向进气阀的气体能够排出,这时加压杆会在弹簧的作用下复位,在这个过程中由于多个单向阀控制液体的流通液体只能单向流动,因此气缸带动加压杆运动时油才会从油缸流入多个单向阀内部和储油罐40。当气缸重复的运动加压时才能够持续的抽油和送油工作从而达到液压缸的最大工作状态。

66.请参照图9所示,其显示出了本实用新型之第二较佳实施例的具体结构,本实施例的具体结构与前述第一较佳实施例的具体结构基本相同,其所不同的是:

67.在本实施例中,该双向控制阀50为电动双向控制阀,通过电控可对双向控制阀50进行自动控制。

68.本实施例的工作原理与前述第一较佳实施例的工作原理相同,在此对本实施例的工作原理不作详细叙述。

69.请参照图10所示,其显示出了本实用新型之第三较佳实施例的具体结构,本实施例的具体结构与前述第一较佳实施例的具体结构基本相同,其所不同的是:

70.在本实施例中,该双向控制阀50为气动脚踏双向控制阀,通过气动脚踏可对双向控制阀50进行控制。

71.本实施例的工作原理与前述第一较佳实施例的工作原理相同,在此对本实施例的工作原理不作详细叙述。

72.本实用新型的设计重点在于:通过配合设置保压锁止机构、气动推力机构、储油罐、双向控制阀、气压调节阀、气源阀门和进气接头,使得本实用新型利用气压可实现高压油输出,完全可以达到常规液压机的油压出力,具有力度大且稳定的特点,气动回位的单作用同时也做到了断气油缸保压锁止的功能,实现了不用电,具有体积小、好排线、多工位、好安装、好维护的特点。

73.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。