1.本技术涉及空压机余热回收利用技术,尤其是涉及一种空压机油气余热再利用装置。

背景技术:

2.空压机全称空气压缩机,是气源装置中的主体,它是将电机即通常所说的电动机的机械能转化为气体压力的装置,是用于压缩空气的气压发生装置。相关技术中的空压机在对空气压缩的过程中,因为电机会做功,因此在这个过程中会产生比较多的热量。为了节约能源,往往会在空压机的出气口出设置用于回收气流中热量的热量回收装置,热量回收装置一般是包括通水罐,通水罐上设有进水口和出水口,通水罐内设有通气管,通气管的两端于通水罐内伸出。

3.将空压机的出气口与通气管连通,通水罐连接于生活用水管路,这样空压机排出的气体在通过通气管的时候会将热量释放至通水罐的水流中,以实现热量的回收利用。

4.针对上述相关技术中空压机排出的气流中热量的回收方式,发明人发现,空压机排出的气流中会存在含有一定的油液,这些油液一般来自于空压机内的机油等,这样在气流进入到通气管后由于通气管的温度较低,使得油液会沾附在通气管内的内壁上,时间久后容易造成通气管内油液的积聚。

技术实现要素:

5.为了改善相关技术中热量回收装置内的通气管内容易积聚油液的问题,本技术提供一种空压机油气余热再利用装置。

6.本技术提供的一种空压机油气余热再利用装置,采用如下的技术方案:一种空压机油气余热再利用装置,包括通水罐和通气管;所述通水罐上设有进水口和出水口;所述通气管位于所述通水罐内,且所述通气管的两端都伸出所述通水罐;所述通气管的一端为进气口,所述通气管的另一端为出气口;所述通气管内设有排油通道,多个所述通气管的内壁上开设有若干与所述排油通道连通的排油孔;所述通气管上固接有排油管,所述排油管与所述排油通道连通,所述排油管远离所述通气管的一端伸出所述通水罐,且所述排油管伸出所述通水罐的部分安装有阀体。

7.通过采用上述技术方案,当气流中的油液预冷附着至通气管的内壁后,油液能够通过排油孔、排油通道和排油管排出通气管,这样能够尽可能的避免通气管内产生油液的积聚。

8.可选的,所述通气管沿所述通水罐的高度方向布置,所述排油管固接于通气管的底部。

9.通过采用上述技术方案,油液在重力作用下会向下流动,这样有利于油液排出通

气管。

10.可选的,所述通气管内壁上开设有多个收油槽,多个收油槽沿通气管的长度方向间隔设置,且多个所述收油槽与多个所述排油孔一一对应,所述排油孔位于所述收油槽内。

11.通过采用上述技术方案,收油槽对油液有一定的收集效果,这样更有利于油液排出通气管;同时提高了通气管与气流的接触面积,更有利气流中的热量传递至水流中。

12.可选的,所述通气管内设有多个挡板,多个挡板与多个所述收油槽一一对应,所述挡板朝向所述通气管内气体流动的方向倾斜,所述挡板位于所述收油槽朝向所述进气口的一侧。

13.通过采用上述技术方案,挡板可以进一步的增加收油槽对油液收集效果,且挡板朝向气流的流动方向倾斜设置,可以减少挡板对气流的阻挡,使气流在通气管内的流动更为顺畅。

14.可选的,所述收油槽为环形槽,所述挡板为环形板。

15.通过采用上述技术方案,进一步的增加了收油槽对于通气管内壁上油液的收集效果。

16.可选的,所述阀体设有两个,两个阀体在排油管上间隔设置。

17.通过采用上述技术方案,在排放排油管内积聚的油液时,可以先将靠近通水罐的阀体关闭,再将另一个阀体打开,这样能够尽可能的减少油液排放时,气体外泄造成工作人员受伤。

18.可选的,所述通水罐上设有用于对温度检测件,所述温度检测件用于对通水罐内的水温进行测量。

19.通过采用上述技术方案,温度检测件能够便于工作人员对于通水罐内水温的检测。

20.可选的,所述温度检测件包括温度计和螺栓,所述螺栓穿过所述通水罐的壁厚,且所述螺栓与所述通水罐螺纹连接,所述螺栓上沿所述螺栓的径向开设有穿孔,所述温度计穿过所述穿孔,且所述温度计与所述螺栓固定连接。

21.通过采用上述技术方案,工作人员通过旋拧螺栓可以实现对通水罐内不同深度水温的检测。

22.可选的,所述通气管的底部向一侧弯折形成竖直部和弯折部,所述竖直部的底部固接有储油管,所述储油管与所述通气管连通,且所述储油管上安装有阀体三。

23.通过采用上述技术方案,可以尽可能的避免油液回流至空压机内。

24.可选的,所述通水罐内固接有多个分隔板,多个分隔板沿水流的流动方向间隔设置,所述通气管穿过所述分隔板;所述分隔板上开设有多个通水孔,相邻两个分隔板上的通水孔错位设置,且通水孔内安装有扇叶。

25.通过采用上述技术方案,多块分隔板的设置使水流在通水腔内的流程更长,从而使得水流与气流之间的热交换时间更久,进而使得水流与气流之间的热交换效果更好,同时水流经过通水孔时会驱动扇叶转动,进而实现水流的搅动,使水流内部的热交换更好。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过在通气管内设排油通道,在通气管的内壁上开设于排油通道连通的排油孔,通气管上固接排油管,使得通气管内的油液能够排出,尽可能的避免通气管内出现油液

的积聚;2.通过在通气管内设置收油槽和挡板,排油孔位于收油槽内使得通气管的排油效果更好;3.通过在通水罐上设置温度检测件,工作人员通过温度检测件能够实时的检测通水罐内不同深度的水温。

附图说明

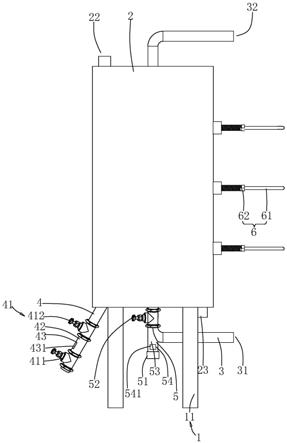

27.图1是本技术实施例中油气余热再利用装置的外形结构示意图。

28.图2是本技术实施例中凸显通水罐内部结构的示意图。

29.图3是本技术实施例中凸显收油槽和挡板在通气管内布设状态的示意图。

30.附图标记说明:1、支架;11、支腿;2、通水罐;21、通水腔;211、分隔室;22、进水口;23、出水口;24、分隔板;241、通水孔;2411、扇叶;3、通气管;31、进气口;32、出气口;33、收油槽;331、排油孔;34、排油通道;35、挡板;4、排油管;41、阀体;411、阀体一;412、阀体二;42、放油腔;43、观察窗一;431、封板一;5、储油管;51、盖体;52、阀体三;53、储油腔;54、观察窗二;541、封板二;6、温度检测件;61、温度计;62、螺栓。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种空压机油气余热再利用装置。参照图1,包括支架1、通水罐2和通气管3。通气管3置于通水罐2内,通气管3的两端分别伸出通水罐2,通气管3与通水罐2之间为固定连接。通气管3的一端为进气口31,通气管3的另一端为出气口32。

33.参照图2,通气管3的外表面与通水罐2的内表面形成通水腔21。

34.通水罐2通过支架1支撑于地面,支架1包括四根支腿11,四根支腿11都固接于通水罐2底部,四根支腿11形成对于通水罐2的支撑。同时通水罐2上设有进水口22和出水口23。

35.参照图2,通气管3沿通水罐2的高度方向布置。

36.参照图3,通气管3位于通水罐2内部分的内周面上开设有多个收油槽33,收油槽33为环形槽,多个收油槽33沿通气管3的长度方向均匀间隔设置。通气管3内设有排油通道34,收油槽33内开设有与排油通道34连通的排油孔331。

37.参照图2,通气管3的底部固接有排油管4,排油管4的一端与通气管3固接且与排油通道34连通,排油管4的另一端穿过通水腔21和通水罐2伸出通水罐2。

38.在进行空压机的压缩热收集的过程,将通气管3的进气口31与空压机的排气口连通,将通水罐2的进水口22与外部水源接通。空压机排出的高压气体会进入到通气管3内,经过通气管3的气体会将热量传递至通水腔21的水中使通水腔21中的水被加热,通水罐2排出的携带有热量的水可以供人们的日常使用。通气管3内的收油槽33一方面增加了通气管3与气流的接触面积,使气流中的热量在相同的时间内能够更多的传递至通气管3,另一方面气流中的油液在附着至通气管3内壁后可以经过收油槽33、排油通道34和排油管4排出通水罐2外。

39.通水罐2内的通气管3设置为螺旋状,以便于增加气流在通水腔21内的行程,使气流向通水腔21内的散热时间更长,进而使得气流中的热量利用率更高。

40.通水罐2竖直设置于支撑框11的上表面,通水罐2的进水口22位于通水罐2的顶部位置,通水罐2的出水口23位于通水罐2的底部。

41.通气管3的进气口31位于通水罐2的底部,通气管3的出气口32位于通水罐2的顶部。排油管4与排油通道34的底部连通,且排油管4远离通气管3的一端向下倾斜设置。

42.通水腔21内的水流与通气管3内的气流流向相反,使得气流与水流之间的热交效率更高。另一方面还可以使得排油通道34内的油液更易排出。

43.参照图3,进一步的,收油槽33所在的位置处的通风管内壁上固接有环形的挡板35,挡板35位于收油槽33朝向进气口31的一侧,挡板35朝向气流前进的方向倾斜设置。挡板35的设置使得油液能够更好的被收集在收油槽33内,从而使进入到收油槽33内的油液能够更好的通过排油通道34排走,同时挡板35朝向气流的流动方向倾斜设置,可以尽可能的减少对于气流的阻力。

44.参照图1,通水罐2外部的排油管4上设有两个阀体41,两个阀体41间隔设置于排油管4,为了便于后续描述,两个阀体41分别命名为阀体一411和阀体二412。阀体二412位于阀体一411和通水罐2之间。阀体一411和阀体二412之间形成放油腔42。

45.排油通道34内的油液装满后,工作人员关闭阀体二412,之后打开阀体一411,使放油腔42内的油液排出,之后再关闭阀体一411并打开阀体二412,排油通道34内的油液可以继续流动至放油腔42内。这样在排出排油管4内的油液时可以尽可能的避免受到通气管3内气流的影响。

46.排油管4上排油通道34对于的位置处观察窗一43,观察窗一43沿排油通道34的长度方向布置,且观察窗一43内固定安装有透明材质的封板一431。

47.工作人员通过观察窗一43能够观察到排油通道34内的油液情况。

48.通气管3的底部向一侧弯折使通气管3的底部形成竖直部和弯折部,竖直部的底部固接有储油管5,储油管5竖直设置,且储油管5与通气管3内部连通。储油管5的底端螺纹连接有盖体51。

49.当通气管3内壁上沾附的油液向下流动到通气管3底部后会进入到储油管5内存储起来,这样能够尽可能的避免油液回流至空压机。

50.储油管5上设有阀体三52,阀体三52与盖体51之间形成储油腔53。

51.在通气管3处于工作状态下,盖体51将储油管5的底端封闭,储油管5上的阀体三52处于打开状态,掉落至通气管3底部的油液进入到储油腔53内,当储油腔53内的油液装满后,工作人员首先关闭阀体三52,之后打开盖体51将储油腔53内的油液排出,这种排油方式可以尽可能的避免排油过程中通气管3内高温气体于储油管5排出而造成危险。

52.储油腔53所在的储油管5上设有观察窗二54,观察窗二54沿储油腔53的长度方向布置。观察窗二54内固接有封板二541,封板二541为透明材质,如玻璃、塑料等。

53.观察窗二54的设置便于工作人员观察储油腔53内的油液存储情况。

54.参照图2,通水罐2上设有用于检测通水腔21内水流的温度检测件6,温度检测件6包括温度计61,温度计61的检测头部穿过通水罐2的壁厚伸入到通水腔21内。工作人员通过温度计61能实时的观测到通水腔21内的水温。

55.为了满足对通水腔21内不同深度的水温检测,温度检测件6还包括螺栓62,螺栓62伸入到通水腔21内,且螺栓62与通水罐2之间为螺纹连接。螺栓62上同轴开设有穿孔,温度

计61的检测头部穿过穿孔伸入到通水腔21内,且温度计61与检测头部之间为固定连接。

56.当工作人员需检测通水腔21内不同深度的水温时,工作人员通过旋拧螺栓62来改变温度计61伸入到通水腔21内的深度,从而检测到通水腔21内不同深度的水温。

57.通水罐2的外周面上设有多个温度检测件6,多个温度检测件6沿通水罐2的高度方向均匀设置,多个温度检测件6的设置能够便于工作人员对通水罐2上不同位置的水温进行检测。

58.螺栓62采用透明材质的材料制作而成,如耐高温玻璃、耐高温塑料等。透明材质的螺栓62能够尽可能的减少对温度计61示数的影响。

59.通水腔21内设有多块分隔板24,多块分隔板24沿通水罐2的轴向等间隔设置,多块分隔板24将通水腔21内部分隔为多个分隔室211,通气管3依次穿过多块分隔板24。分隔板24上开设有多个通水孔241,相邻两块分隔板24上的通水孔241错位设置。

60.多块分隔板24的设置使水流在通水腔21内的流程更长,从而使得水流与气流之间的热交换时间更久,进而使得水流与气流之间的热交换效果更好。

61.通水孔241内设有安装有扇叶2411。这样水流经过通水孔241时会驱动扇叶2411转动,进而实现水流的搅动,使水流内部的热交换更好。

62.本技术实施例一种空压机油气余热再利用装置的实施原理为:将空压机的出气口32与通气管3的进气口31连通,将通水罐2连通至生活用水的管路。空压机吹出的带有热量的气流进入到通气管3内并在通气管3内与通水腔21内的水流进行热交换,将通水腔21内的水流加热。

63.附着在通气管3内壁的油液流动到收油槽33内,并通过收油槽33进入到排油通道34内,再进入到排油管4的放油腔42内,或者是掉落到通气管3底部并进入到储油管5内。

64.当排油通道34内存满油液后,工作人员关闭阀体二412,之后打开阀体一411将放油腔42内的油液排出后再关闭阀体一411并打开阀体二412。当储油管5内存在油液后,工作人员关闭阀体三52后打开储油管5底部的盖体51,将储油管5内的油液排出后,关闭盖体51后再打开阀体三52即可。

65.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。