1.本实用新型涉及海绵钛生产设备技术领域,特别涉及一种四氯化钛高位槽烟气收集装置。

背景技术:

2.四氯化钛高位槽是克劳尔法生产海绵钛时原料四氯化钛的储存及投料装置,在生产过程中为保障投料的稳定连续运行,需要保持高位槽罐内四氯化钛液位及压力处于一定范围内,在四氯化钛补料时随着四氯化钛液位的上升,会适当将其中压力泄出并补充保护气体氩气,压力泄出时会在泄压口带出一定量的四氯化钛气体及氩气,这部分气体必须被及时收集处理,否则长期的四氯化钛气体外溢会污染环境,影响工人身体健康,并会腐蚀高位槽,缩短高位槽的使用寿命。

3.为了及时收集捕获高位溢出的四氯化钛气体,减少四氯化钛气体对生产环境和设备的影响,现有的做法通常是将高位槽烟气直接通入尾气吸收装置中进行中和吸收,例如公开号为cn111888922a的专利文献,公开了一种海绵钛生产过程中四氯化钛高位槽的废气收集与处理装置,包括废气处理装置,所述废气处理装置由罐体挡板、碱液料进口、出气管和排放管组成;所述罐体顶部设置有碱液料进口,其上部设置有法兰和密封盲板,在罐体内设置有挡板,在罐体侧上部设置出气管,在罐体侧下部设置排放管;高位槽补充四氯化钛后,当高位槽内的压力过高时,部分四氯化钛进入废气处理装置,四氯化钛被碱液吸收,当收集到一定量时,再打开排放管进行排放,实现了四氯化钛废气的收集与处理,杜绝环境污染。但在实际生产中,四氯化钛烟气中的四氯化钛与碱液直接反应,对碱液的消耗量较大,此外四氯化钛与碱液的中和产物中包括含钛的固相物,需要再经过固液分离手段才能回收含钛的固相物,增加了四氯化钛高位槽烟气的处理成本。

技术实现要素:

4.针对上述情况,本实用新型的目的是提供一种四氯化钛高位槽烟气收集装置,该装置能够对四氯化钛高位槽烟气中的含钛物质进行预分离,从而减少碱液的消耗量,降低四氯化钛烟气的处理成本。

5.为了实现上述目的,本实用新型通过以下技术方案实现的:

6.一种四氯化钛高位槽烟气收集装置,包括与四氯化钛高位槽顶部连通的烟气引出管,还包括依次连通的一级缓冲罐、二级缓冲罐和尾气吸收装置,一级缓冲罐的顶部设有进气孔,所述烟气引出管通过进气孔伸入一级缓冲罐内部,且烟气引出管与进气孔间隙配合;所述二级缓冲罐的底部设有排污口。

7.在本实用新型中,所述四氯化钛高位槽和烟气引出管采用本领域的常规手段设置,例如,烟气引出管上设有安全阀、泄压阀或压力调节阀,方便在四氯化钛补料时及时排出烟气以调整高位槽内的压力。

8.本装置工作时,保持排污口封闭,由高位槽泄出的烟气经烟气引出管进入一级缓

冲罐,空气可经进气孔与烟气引出管之间的缝隙进入一级缓冲罐,烟气与空气预混并进入二级缓冲罐进行充分的混合,烟气中的四氯化钛与空气中的水分接触并发生水解反应,生成固态的二氧化钛和氯化氢酸雾,其中氯化氢酸雾和少量未完全反应的烟气进入尾气吸收装置内净化吸收,固态的二氧化钛在重力的作用下沉降至二级缓冲罐的底部,定期打开排污口进行清理回收即可。

9.进一步的,所述二级缓冲罐内部交错设置有至少两块竖直缓冲挡板,所述缓冲挡板将二级缓冲罐的内腔分隔成蛇形的烟气通道。蛇形的烟气通道可延长烟气在二级缓冲罐中的行程,以使烟气中的四氯化钛能够与空气充分反应水解;此外,水解产物中的二氧化钛微粒在随烟气流动的过程中,与竖直缓冲挡板发生碰撞后失速下落,逐渐沉降于二级缓冲罐的底部,可提高二级缓冲罐对二氧化钛的截留效果。

10.所述竖直缓冲挡板的数量可根据实际需求进行设置,优选的,所述竖直缓冲挡板为两块,分别称为第一挡板和第二挡板,所述第一挡板分别与二级缓冲罐的顶部和侧壁密闭连接,所述第二挡板分别与二级缓冲罐的底部和侧壁密闭连接,所述排污口设于二级缓冲罐的底部,且排污口位于第一挡板和第二挡板之间。此外,二级缓冲罐上也可设置人孔方便对罐体内部进行清洁和维护。

11.进一步的,所述第一挡板和第二挡板将二级缓冲罐的内腔分隔成相互连通的三个缓冲腔,按照从第一挡板到第二挡板的方向分别称为第一缓冲腔、第二缓冲腔和第三缓冲腔,所述一级缓冲罐通过管道与第一缓冲腔连通,所述尾气吸收装置通过管道与第三缓冲腔连通。优选的,所述第一挡板与第二挡板的间距大于第一挡板与二级缓冲罐相邻侧壁的距离,且所述第一挡板与第二挡板的间距大于第二挡板与二级缓冲罐相邻侧壁的距离,使得所述第二缓冲腔的容积大于第一缓冲腔的容积,且第二缓冲腔的容积大于第三缓冲腔的容积,从而使烟气由第一缓冲腔进入第二缓冲腔后流速放缓,以进一步延长四氯化钛的水解反应时间,同时也将大部分固态的水解产物截留沉降在第二缓冲腔的底部,方便日后从排污口排出。

12.不失一般性的,本装置还包括抽送泵、抽送风机或其他为烟气在装置内的流动提供动力的动力装置,优选的,所述尾气吸收装置为负压尾气吸收装置,烟气可在压差的驱动下由一级缓冲罐向负压尾气吸收装置的方向流动。所述负压尾气吸收装置采用现有技术,例如公开号为cn212440721u的专利文献公开的一种硫化氢尾气吸收处理装置,包括尾气吸收单元,碱液循环单元通过碱液输送管道与尾气吸收单元连通,负压抽空单元通过负压抽空管道与尾气吸收单元连通,所述尾气吸收单元包括尾气吸收塔,尾气吸收塔下部连接有尾气吸收管线,上述硫化氢尾气吸收处理装置也可用于吸收净化本装置烟气中的酸性物质,所述尾气吸收管线可与本实用新型中的第三缓冲腔连通。

13.本实用新型中还包括能够使该四氯化钛高位槽烟气收集装置正常使用的其它组件,均属于本领域的常规选择。另外,本实用新型中未加限定的装置或组件均采用本领域中的常规手段,例如,烟气引出管、尾气吸收装置、竖直缓冲挡板、排污口、等均采用常规设置。

14.与现有技术相比,本实用新型的有益效果为:

15.本装置通过在尾气吸收装置上游设置一级缓冲罐和二级缓冲罐,能够将四氯化钛高位槽烟气中的含钛物质预分离出来,从而减少尾气吸收装置在吸收过程中对碱液的消耗量,降低四氯化钛高位槽烟气的处理成本;另外,含钛物质的预分离也使得尾气吸收装置中

的固态产物减少,减轻了尾气吸收装置对尾气吸收产物进行固液分离的频率;此外,一级缓冲罐上进气孔与烟气引出管间隙配合,一级缓冲罐与下游装置连通而使其内部形成微负压环境,避免了高位槽与一级缓冲罐直接连通而影响高位槽的氩气保护环境。

附图说明

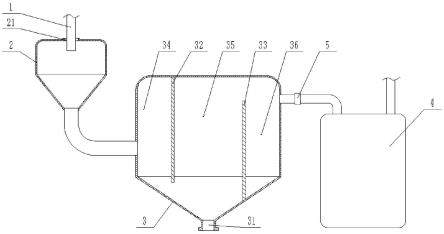

16.图1为实施例中四氯化钛高位槽烟气收集装置的结构示意图。

具体实施方式

17.下面将结合本实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本实用新型的保护范围。

18.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系均为基于附图所示的方位或位置关系,仅为便于描述,而不是指示或限制所指的装置或元件必须以特定的方位构造和操作。

19.实施例

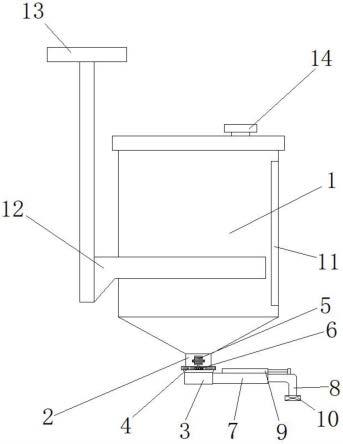

20.如图1所示,一种四氯化钛高位槽烟气收集装置,包括与四氯化钛高位槽顶部连通的烟气引出管1,还包括依次连通的一级缓冲罐2、二级缓冲罐3和负压尾气吸收装置4,一级缓冲罐2的顶部设有进气孔21,所述烟气引出管1通过进气孔21伸入一级缓冲罐2的内部,且烟气引出管1与进气孔21间隙配合;所述二级缓冲罐3的底部设有排污口31。

21.所述二级缓冲罐3内部交错设置有两块竖直缓冲挡板,所述缓冲挡板将二级缓冲罐3的内腔分隔成蛇形的烟气通道。具体的,两块所述竖直缓冲挡板分别称为第一挡板32和第二挡板33,所述第一挡板32分别与二级缓冲罐3的顶部和侧壁密闭连接,所述第二挡板33分别与二级缓冲罐3的底部和侧壁密闭连接,所述排污口31设于二级缓冲罐3的底部,且排污口31位于第一挡板32和第二挡板33之间。所述第一挡板32和第二挡板33将二级缓冲罐3的内腔分隔成相互连通的三个缓冲腔,按照从第一挡板32到第二挡板33的方向分别称为第一缓冲腔34、第二缓冲腔35和第三缓冲腔36,且所述第二缓冲腔35的容积大于第一缓冲腔34的容积,且第二缓冲腔35的容积大于第三缓冲腔36的容积,所述一级缓冲罐2通过管道与第一缓冲腔34连通,所述负压尾气吸收装置4通过负压管道与第三缓冲腔36连通,负压管道上设有负压阀5。

22.所述负压尾气吸收装置4采用现有技术,在此不做赘述。

23.本装置的工作原理:

24.本装置工作时,保持排污口31封闭,由高位槽泄出的烟气经烟气引出管1进入一级缓冲罐2,空气可经进气孔21与烟气引出管1之间的缝隙进入一级缓冲罐2内,烟气与空气预混并进入二级缓冲罐3进行充分的混合,烟气中的四氯化钛与空气中的水分接触并发生水解反应,生成固态的二氧化钛和氯化氢酸雾,其中氯化氢酸雾和少量未完全反应的烟气进入负压尾气吸收装置4内净化吸收,固态的二氧化钛在重力的作用下沉降至二级缓冲罐3的底部,定期打开排污口31进行清理回收即可。

25.以上已经描述了本实用新型的实施例,上述说明是示例性的,并非穷尽性的,并且

也不限于所披露的实施例。在不偏离所说明实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。