1.本发明涉及生物基高分子材料技术领域,具体涉及一种可重复加工的木质素聚氨酯弹性体及无催化剂制备方法。

背景技术:

2.聚氨基甲酸酯简称聚氨酯(pu)是以氨基甲酸酯键为重复单元的一种通用的高分子化合物。聚氨酯一般是由二元或多元异氰酸酯与聚醚多元醇或聚酯多元醇经过聚加成反应而得的。最早的聚氨酯是由德国拜尔博士于19世纪30年代发明的聚氨酯纤维(氨纶纤维),经过80多年的发展,随着原料结构的多样化,聚氨酯材料的性能可调性更加广阔,并且其产品形式的多元性更加丰富,例如,泡沫、合成皮革、粘合剂、纤维、弹性体、涂料等。其中聚氨酯弹性体是聚氨酯材料的一大应用方面,其良好的弹性、韧性、尺寸稳定性,具有良好的耐油、耐磨、耐低温、耐老化的特性,且具有一定的生物相容性,聚氨酯弹性体已经逐渐走进了我们生活的方方面面。

3.目前,聚氨酯材料的制备大多以石油基原料为主,大量石化资源的消耗造成了严重的资源消耗以及环境问题,生物质资源代替石油基资源用于聚氨酯的制备成为主流。木质素作为多羟基化合物,其表面大量的羟基为合成木质素基聚氨酯提供基础,但是由于木质素多官能度的特点,得到的木质素基聚氨酯为交联网络结构,难以以简单方式进行热加工,因此制备一种可简单重复加工的木质素基聚氨酯成为技术开发的重点。

4.cn113817130a公开了一种可重复加工的无溶剂型木质素基聚氨酯弹性体及其制备方法,将特定分子量木质素与短链多元醇配成木质素多元醇混合分散液,再与聚氨酯预聚物反应制备木质素基聚氨酯弹性体。采用的低分子量木质素反应活性高,与聚氨酯基体间的相容性更好,使用无溶剂法合成木质素基聚氨酯弹性体,可多次回收、重复加工利用,克服了传统热固性木质素基聚氨酯弹性体难回收、无法重加工的问题。

5.cn 113754851 a公开了一种可自修复的含木质素聚氨酯弹性体及其制备方法,由含二硫键和木质素的液态聚酯多元醇、异氰酸酯和扩链剂制备得到了基于动态二硫键可自修复的含木质素聚氨酯弹性体,修复方法仅需要将断裂或裂纹的样品对齐贴合重新加热即可。

6.但简单重复加工的木质素基聚氨酯制备过程繁琐,往往必须要催化剂才能实现。

技术实现要素:

7.本发明针对热固性木质素基聚氨酯弹性体在无催化剂的情况下不能进行热加工的问题,提供一种无催化剂制备可重复加工的木质素聚氨酯弹性体的方法,该方法无需复杂制备过程,仅需调整原料配比,一步法实现制得可重复热加工的木质素聚氨酯弹性体,产品热加工后性能优异。

8.为实现上述目的,本发明采用的技术方案是:

9.一种可重复加工的木质素聚氨酯弹性体无催化剂制备方法,包括步骤:

10.步骤1,将木质素、长链二元醇混合、干燥;

11.步骤2,向步骤1干燥后的混合物中加入异氰酸酯,反应得到所述木质素聚氨酯弹性体;

12.步骤3,所述木质素聚氨酯弹性体通过热压或挤出方式实现重复加工利用;

13.所述异氰酸酯用量基于木质素与长链二元醇的羟基含量分别计算,基于长链二元醇的异氰酸酯指数为1.0;基于木质素羟基的异氰酸酯指数为0.4至1.0,但不含1.0。

14.由于氨基甲酸酯键本身就是一种动态共价键,其能够在有催化剂的情况下与氨基甲酸酯键发生交换反应;而在无催化剂的情况下与羟基直接发生交换反应。本发明采用木质素部分替代石油基多元醇,使异氰酸酯与羟基的反应生成氨基甲酸酯键得到交联的聚氨酯,再利用木质素多官能度的特点,通过设计原料配比,使反应体系中木质素表面羟基过量,使得材料中存在游离的羟基。以此,剩余的羟基能够在无催化剂的情况下与氨基甲酸酯键发生交换反应(反应过程如下方程式,其中r1、r2、r3为异氰酸酯或多元醇的其他链段结构),赋予木质素基聚氨酯交联网络以可热加工性。

[0015][0016]

本发明中异氰酸酯的用量分为两部分计算,这样基于总羟基的异氰酸酯指数能够控制在合适区间,并且能够探究异氰酸酯不足量时,材料力学性能以及交换反应的变化。当异氰酸酯用量过低时,材料交联程度低下,大量的长链二元醇形成结晶,力学性能低,材料脆弱。当异氰酸酯用量较高时,剩余羟基量低,难以在无催化剂的情况下进行交换反应。

[0017]

木质素与长链二元醇混合物中,木质素质量占比为10-70%。

[0018]

优选地,木质素与长链二元醇混合物中,木质素质量占比为20-60%。木质素含量过低,产品交联密度低,会形成的低分子量聚合物,而长链二元醇具有非常强的结晶能力,将导致得到的材料十分脆弱,力学性能不佳。反之,如木质素含量过高,材料交联密度高,刚性强,产品韧性不佳,断裂伸长率不高。

[0019]

优选地,所述木质素包括碱木质素、有机溶剂木质素、kraft木质素、木质素磺酸盐或酶解木质素中的一种或几种。

[0020]

优选地,所述长链二元醇包括聚乙二醇800、聚乙二醇2000、聚己内酯二醇800或聚己内酯2000中的一种或几种。

[0021]

进一步优选地,所述木质素为有机溶剂木质素、酶解木质素,所述多元醇为聚乙二醇2000或聚乙二醇800。有机溶剂木质素、酶解木质素具有较完整的木质素结构以及表面羟基含量较高,聚乙二醇既具有与木质素较高的反应活性,又具有较高的与异氰酸酯的反应活性,且与木质素的相溶性好,易于通过一步法制备木质素基聚氨酯弹性体。

[0022]

所述异氰酸酯包括二苯基甲烷二异氰酸酯、异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯、对苯二异氰酸酯、1,5-萘二异氰酸酯、甲苯二异氰酸酯和二环己基二异氰酸酯中的任意一种或两种以上的组合物。

[0023]

步骤2中反应温度为80-120℃,反应时间为20-50min。

[0024]

优选地,反应温度为85-110℃,反应时间为20-40min。其中若反应温度过低,反应进行缓慢,需要更长的反应时间。若反应温度过高,反应十分剧烈,可能导致物料未搅拌均

匀即反应完成。

[0025]

步骤3中热压或挤出的温度为150-200℃,反应时间为20-60min。

[0026]

优选地,加工温度为160-190℃,反应时间为20-50min。加工温度过低,反应进行缓慢,需要更长的反应时间,且物料的加工流动性较差。若反应温度过高,且加工时间较长,材料存在老化的风险。

[0027]

本发明中根据所述的制备方法制得的可重复加工的木质素聚氨酯弹性体,其拉伸模量为17-351mpa,拉伸强度为2.5-12.5mpa,断裂伸长率为11-86%;

[0028]

所述木质素聚氨酯弹性体经热压或挤出后力学性能提高,拉伸模量21-649mpa,拉伸强度为7.5-19.5mpa,断裂伸长率为36-147%。本发明制备的木质素聚氨酯弹性体在热加工后表现出更好的力学性能。

[0029]

与现有技术相比,本发明具有以下有益效果:

[0030]

(1)本发明在无催化剂的条件下制得可重复加工的木质素聚氨酯弹性体,通过调控原料配比、设计制备工艺,得到的弹性体在热加工后重塑,表现出更优异的机械性能。

[0031]

(2)本发明采用一步法制得可重复加工木质素聚氨酯弹性体,反应条件温和,制备方法简单,避免催化剂的使用,降低生产成本。

附图说明

[0032]

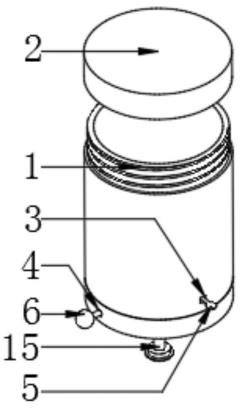

图1是本发明中木质素基聚氨酯弹性体的合成过程以及重塑过程示意图。

[0033]

图2是实施例1中的木质素基聚氨酯弹性体的拉伸性能曲线图。

具体实施方式

[0034]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。本领域技术人员在理解本发明的技术方案基础上进行修改或等同替换,而未脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围内。

[0035]

以下具体实施方式中所采用的原料均购于市场,本发明中木质素基聚氨酯弹性体的合成过程以及重塑过程示意图如图1所示。

[0036]

实施例1

[0037]

步骤1,称取50份聚乙二醇2000,在100℃下抽真空除水,然后加入50份酶解木质素,搅拌10min至其分散均匀,加入六亚甲基二异氰酸酯(基于木质素羟基的异氰酸酯指数为0.8,基于长链二元醇的异氰酸酯指数为1.0,然后在100℃下反应30min,得到木质素基聚氨酯弹性体的预料,经过热压得到木质素基聚氨酯弹性体片材。

[0038]

步骤2-1,将步骤1制得的木质素基聚氨酯弹性体片材剪碎,在180℃,10mpa下热压30min得到重塑的木质素基聚氨酯弹性体。

[0039]

步骤2-2,将步骤1制得的木质素基聚氨酯弹性体片材剪碎加入180℃的挤出机经过挤出加工后出料,然后继续10mpa下热压30min得到挤出加工的木质素基聚氨酯弹性体。

[0040]

将制得的木质素基聚氨酯剪裁成哑铃状拉伸样条,采用国际标准iso527-1:2012,利用万能式样拉伸机进行测试发现,步骤1制得的原始的木质素基聚氨酯弹性体具有70mpa的模量,5.8mpa拉伸强度,56%的断裂伸长率;步骤2-1经过重塑热压加工后的弹性体具有

75mpa的模量,6.3mpa拉伸强度,61%的断裂伸长率;步骤2-2经过挤出加工后弹性体的模量为139mpa,拉伸强度16.4mpa,断裂伸长率为100%,拉伸曲线如图2所示。

[0041]

可见经过热压处理后材料力学性能略有所提升,经过挤出热压重塑后其拉伸模量、拉伸强度以及断裂伸长率都有大幅度的提升,效果显著,这是由于经过挤出加工后,木质素基聚氨酯交联网络在强外力作用下取向与均匀化,大量原本游离在体系中的木质素参与交换反应,使得网络更加均匀,力学性能显著提升。

[0042]

实施例2

[0043]

按照实施例1的制备方法,其中基于木质素羟基的异氰酸酯指数0.8替换为0.4,得到木质素基聚氨酯弹性体,经以上相同的方法测试其各项性能发现,原始的木质素基聚氨酯弹性体具有21mpa的模量,3.3mpa拉伸强度,76%的断裂伸长率;经过重塑热压加工后的弹性体具有26mpa的模量,4.1mpa拉伸强度,74%的断裂伸长率;经过挤出加工后弹性体的模量为87mpa,拉伸强度7.9mpa,断裂伸长率为98%。

[0044]

对比例1

[0045]

按照实施例1的制备方法,其中基于木质素羟基的异氰酸酯指数0.8替换为1.0,得到木质素基聚氨酯弹性体,经以上相同的方法测试其各项性能发现,原始的木质素基聚氨酯弹性体具有99mpa的模量,6.5mpa拉伸强度,52%的断裂伸长率;经过重塑热压加工后的弹性体具有56mpa的模量,4.3mpa拉伸强度,46%的断裂伸长率;经过挤出加工后弹性体的模量为67mpa,拉伸强度5.8mpa,断裂伸长率为48%。

[0046]

该比例经过加工后,性能不升反降的原因在于,在异氰酸酯为1.0的情况下,羟基剩余量少,交换反应发生不够充分,因此性能有所降低。

[0047]

实施例3

[0048]

按照实施例1的制备方法,其中酶解木质素的用量将50份替换为20份,得到木质素基聚氨酯弹性体,经以上相同的方法测试其各项性能发现,原始的木质素基聚氨酯弹性体具有253mpa的模量,7.7mpa拉伸强度,76%的断裂伸长率;经过重塑热压加工后的弹性体具有261mpa的模量,7.9mpa拉伸强度,56%的断裂伸长率;经过挤出加工后弹性体的模量为348mpa,拉伸强度8.3mpa,断裂伸长率为34%。木质素含量降低,交联密度降低,难以抑制聚乙二醇结晶,材料局部结晶提高材料的模量与强度,但是断裂伸长率有所降低。

[0049]

实施例4

[0050]

按照实施例1的制备方法,其中酶解木质素的用量将50份替换为60份,得到木质素基聚氨酯弹性体,经以上相同的方法测试其各项性能发现,原始的木质素基聚氨酯弹性体具有341mpa的模量,10.5mpa拉伸强度,25%的断裂伸长率;经过重塑热压加工后的弹性体具有385mpa的模量,11.2mpa拉伸强度,21%的断裂伸长率;经过挤出加工后弹性体的模量为649mpa,拉伸强度19.5mpa,断裂伸长率为36%。

[0051]

木质素含量提高,交联密度提高,材料的刚性提高。同时由于木质素本身的多芳香环的结构,刚性大,随着木质素含量提高,材料的强度提高,但是断裂伸长率有所降低,如进一步增大木质素用量,可能导致最终产品综合性能不佳。

[0052]

对比例2

[0053]

按照实施例1的制备方法,其中酶解木质素的用量将50份替换为10份,由于木质素含量低,交联密度低,形成的低分子量聚合物,由于聚乙二醇具有非常强的结晶能力,最终

得到的材料十分脆弱,基本不具备力学性能。

[0054]

对比例3

[0055]

按照实施例1的制备方法,其中基于木质素羟基的异氰酸酯指数0.8替换为0.2,由于异氰酸酯用量过低,材料交联密度极低,形成的聚合物由于分子量低且具有大量的结晶以及未参与反应的木质素,材料基本不具备力学性能。

[0056]

对比例4

[0057]

按照实施例1的制备方法,其中聚乙二醇2000替换为聚四氢呋喃二醇。在除水-与木质素混合的过程中,由于聚四氢呋喃具有较强的疏水性和刚性,与木质素的相容性较差,出现分层的现象,不能正常进行均相的合成实验。因此本技术的长链二元醇宜选择柔性的长链二元醇,不宜选择结构中含有过多刚性基团的二元醇。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。