1.本发明属于环保技术领域,具体涉及一种抗碱中毒的硫酸化铈基催化剂及其制备方法和应用。

背景技术:

2.氮氧化物是一类常见的污染物。氮氧化物对人体、植物以及其他生物都存在极大的危害作用。化石燃料的燃烧、有色金属的冶炼(固定源)以及机动车尾气的排放(移动源)等人为产生的no

x

不仅会造成酸雨、光化学烟雾等持续性的环境问题,还会对人体的视力和呼吸系统造成严重的损害。氮氧化物污染与大量采用矿石燃料作为能源有关。随着社会和经济的发展需求,机动车用量激增,并且高度集中在大型城市,导致氮氧化物以及细颗粒物成为各大城市主要的大气污染物之一。

3.nh

3-scr反应作为一种有效处理氮氧化物的方法得到了广泛的使用和推广,scr反应是一种有效利用于控制柴油以及贫燃发动机氮氧化物排放的技术,在scr反应中,主要反应为4nh3 4no o2→

4n2 6h2o。该技术可以使得柴油车驱动循环中氮氧化物转化率超过90%,但是nh

3-scr也存在一定的不足,其反应效率主要取决于催化剂的性能,所以为使scr反应更加稳定、经济、高效,研发出一种性能优良,经济效益高、稳定的催化剂十分重要。

4.scr反应常用的工业催化剂主要是钒钨钛催化剂,但是其存在硫中毒、碱中毒导致催化剂失活的现象。导致scr催化剂失活的原因有很多,其中一个重要因素就是表面活性位点的丢失。很多场景下不可避免存在很多复杂的烟气组分带来的灰飞以及各种有毒污染物,这些污染物会对催化剂的孔道产生堵塞,也会导致催化剂活性位点的丢失。通常情况下,覆盖活性位点以及堵塞孔道通常被认为是物理中毒,有毒污染物和活性位点进行反应造成活性位被占据或减少称为化学中毒。碱中毒催化剂表现为还原性的降低,表面酸度的损失以及催化剂通道的堵塞。

5.专利申请cn201710599765.5一种酸改性的铈基催化剂及其制备方法和用途,公开了一种酸改性的铈基催化剂及其制备方法和用途,所述催化剂的载体为ceo2,所述活性组分为负载在所述载体上的无机酸,以所述ceo2载体的质量为100%计,所述无机酸的质量为10~30%。该发明的酸改性的铈基催化剂在230~440℃的温度范围内具有接近100%的no

x

净化效率,催化活性优良,操作温度窗口宽。该专利技术虽然提高了操作温度窗口,但是其抗碱中毒性能差,因为其采用硫酸或磷酸修饰催化剂,磷酸修饰的催化剂酸性强度较弱,提供的酸性位点数量少,导致其抗碱中毒能力较差。硫酸的酸性过强,制备过程易损害催化剂表面,易导致酸性活化位的数量受到损害,直接降低其抗碱中毒能力。

技术实现要素:

6.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种抗碱中毒的硫酸化铈基催化剂及其制备方法和应用。

7.本发明的目的可以通过以下技术方案来实现:一种抗碱中毒的硫酸化铈基催化

剂,以ceo2为载体,采用硫酸盐或含硫气体修饰ceo2,得到活性组分包括酸性位点和ce金属位点的硫酸化铈基催化剂,其中硫元素的质量占比约为1wt%-7wt%。

8.进一步地,所述的载体是氧化铈固体粉末,粒径为40-80目,可以很好的承载催化位点。

9.进一步地,所述的硫酸盐为(nh4)2so4。本发明选用性质较为温和、制备过程较为安全的硫酸铵,避免了直接使用硫酸存在的潜在制备危险。其次,本发明使用硫酸铵中引入的铵物种对于化学反应没有影响。除此之外,硫酸铵对氧化铈也不会产生表面腐蚀性。

10.本发明还提供一种抗碱中毒的硫酸化铈基催化剂的制备方法,以ceo2粉末为载体材料,采用液相浸渍法或气相硫酸法制备硫酸化氧化铈。

11.进一步地,利用液相浸渍法制备硫酸化ceo2的具体步骤为:将ceo2粉末加入硫酸盐水溶液中,搅拌,得到的混合液体缓慢加热至60℃-70℃,蒸发多余水分得到糊状混合物,然后置于100℃-110℃恒温干燥,得到的固体,再以2℃/min的升温速率上升至450℃-550℃,并在450℃-550℃的静态空气中持续煅烧4h-5h,得到产品。本发明采用阶梯干燥法进行干燥,是因为防止升温过快,以及可以充分浸渍,本发明的煅烧升温速率为2℃/min,这样做的目的是防止催化剂孔道塌陷,以及维持比表面积,从而避免硫酸盐分解导致的比表面积不够大。

12.进一步地,利用气相硫酸法制备硫酸化氧化铈的具体步骤为:将ceo2粉末置于含硫气氛中加热至200℃-350℃,并在此温度下保持1h-8h,得到产品。

13.进一步地,所述的含硫气氛为含有100ppm-1000ppm so2、2vol%-10vol%o2的ar或者n2气氛。加入so2为了生成硫酸根,这样六价态硫酸盐能够更好的提供酸性和催化活性。

14.进一步地,形成含硫气氛的总气体流速为200ml/min-300ml/min。

15.进一步地,反应的加热速率为2℃/min-3℃/min。加热速率过快会导致催化剂的结构破坏,比表面积下降。加热速率过慢会导致反应时间过长,综合考虑选择2℃/min-3℃/min。

16.进一步地,将所述硫酸化铈基催化剂用于nh

3-scr反应中作为催化剂。

17.与现有技术相比,本发明具有以下有益效果:

18.1.本发明开发了新型的无钒scr催化剂,采用预先硫酸盐浸渍的方式制备了酸化的ceo2(硫酸化氧化铈)催化剂,其对no

x

的转化率与工业常用钒钨钛催化剂基本相同,与专利申请cn201710599765.5所述催化剂对no

x

的转化率相比,性能差别也不大,但本发明催化剂在抗碱中毒能力上明显优于现有技术。

19.2.本发明开发的硫酸化氧化铈催化剂抗碱中毒特性相比工业常见的钒钨钛催化剂以及现有酸改性的铈基催化剂,表现为较强的抗碱中毒能力,这是因为本发明选用具有良好支撑性能的氧化铈为载体,同时采用硫酸铵或含硫气氛改性氧化铈,可以增加活性氧储存,并改善连续的氧迁移率,促进催化剂的氧化还原特性,构建酸性位点作为牺牲位点可以在功能上结合碱金属和重金属,进一步保护金属位点,从而大大提高了催化剂的抗碱中毒能力,而且本发明选材价格低廉,环保。

20.3.本发明采用了液相浸渍法或气相硫酸法制备硫酸化氧化铈,通过控制反应过程,均可在催化剂表面引入六价硫酸盐物种,该物种可以提供酸性位点并调控氧化还原特性,可以有效地促进nh

3-scr反应。

具体实施方式

21.下面结合具体实施例对本发明进行详细说明。

22.实施例1

23.制备硫酸化氧化铈催化剂:

24.一、将0.48g的(nh4)2so4固体溶解在去离子水100ml-150ml中,配置硫酸铵水溶液。

25.二、将2.9g的ceo2粉末逐步添加至步骤一配置的硫酸铵水溶液中,并剧烈搅拌10h。

26.三、将步骤二完全混合后的混合液体缓慢加热至60℃-70℃,蒸发多余水分得到糊状混合物。

27.四、将步骤三得到的糊状混合物放入110℃恒温的干燥箱中,得到干燥的固体。

28.五、将步骤四得到的干燥固体放入马弗炉煅烧,以2℃/min的升温速率上升至500℃,并在500℃的静态空气中持续4h。

29.六、在催化测试之前,硫酸化氧化铈催化剂和纯ceo2催化剂都被压制成颗粒。最终得到的硫酸化氧化铈催化剂中的硫元素的质量占比约为4wt.%。

30.实施例2

31.制备含钾元素的硫酸化氧化铈催化剂。

32.一、配置1.16mg/ml的kno3水溶液30ml。

33.二、称取数份相同质量的实施例1制得的新鲜粉末状的硫酸化氧化铈催化剂缓慢倒入kno3水溶液剧烈搅拌2h。

34.三、将步骤二得到的混合溶液逐渐加热到68℃以缓慢蒸发溶液中的水分并得到糊状液体。

35.四、将步骤三得到的糊状液体放入110℃的烘箱中干燥过夜。

36.五、将步骤四得到的固体同样放入马弗炉中以2℃/min的速率升温至500℃并煅烧4h。

37.六、将步骤五得到的催化剂研磨并过筛,用于后续的性能评价评价。最终得到的硫酸化氧化铈催化剂中的钾元素的质量占比约为0.8wt.%。

38.比较例1

39.制备钒钨钛催化剂。

40.一、取偏钒酸铵(nh4vo3)0.0515g、仲钨酸铵((nh4)

10

[h2w

12o42

]

·

xh2o)0.396g溶解在30ml的草酸溶液(c2h2o4)当中,并剧烈搅拌30min以上。

[0041]

二、将degussa公司采用aerosil工艺生成的4g tio2(p25)逐渐加入混合溶液并补充加入30ml去离子水,再次搅拌约10h以上。

[0042]

三、将获得的混合溶液超声浸渍2小时,并缓慢加热至60℃-70℃蒸发水分至浆糊状。

[0043]

四、接着将步骤三得到糊状物在110℃烘箱中干燥过夜。

[0044]

五、将干燥后的固体成分放入马弗炉中以2℃/min的速率升温至500℃并在500℃下在静态空气中煅烧4h。

[0045]

六、将步骤五得到的催化剂研磨并过筛,用于后续的性能评价评价。

[0046]

比较例2

[0047]

制备含钾元素的钒钨钛催化剂。

[0048]

一、配置1.16mg/ml的kno3水溶液30ml。

[0049]

二、称取数份相同质量的比较例1制得的新鲜粉末状的钒钨钛催化剂缓慢倒入kno3水溶液剧烈搅拌2h。

[0050]

三、将步骤二得到的混合溶液逐渐加热到68℃以缓慢蒸发溶液中的水分并得到糊状液体。

[0051]

四、将步骤三得到的糊状液体放入110℃的烘箱中干燥过夜。

[0052]

五、将步骤四得到的固体同样放入马弗炉中以2℃/min的速率升温至500℃并煅烧4h。

[0053]

六、将步骤五得到的催化剂研磨并过筛,用于后续的性能评价评价。最终得到的钒钨钛催化剂中的钾元素的质量占比约为0.8wt.%。

[0054]

比较例3

[0055]

采用专利申请cn201710599765.5实施例1的方法制得的酸改性的铈基催化剂。

[0056]

比较例4

[0057]

制备含钾元素的酸改性的铈基催化剂

[0058]

方法同比较例2,其中步骤二中采用比较例3制得的催化剂。

[0059]

将上述各实施例和比较例制得的催化剂压制成颗粒,40-60目过筛,放入催化剂活性评价装置,活性评价在固定床反应器中进行。

[0060]

性能检测工作条件为:no

x

浓度400ppm-800ppm,还原剂nh3和no

x

的比例为0.8-1.2:1之间;还原剂nh3和no

x

的最佳比例为1.1:1。在此工作条件为:模拟烟气组成:no

x

浓度550ppm,还原剂nh3浓度550ppm,n2为平衡气,总流量为150ml/min,反应空速为90000h-1

。测试结果如下表1所示:

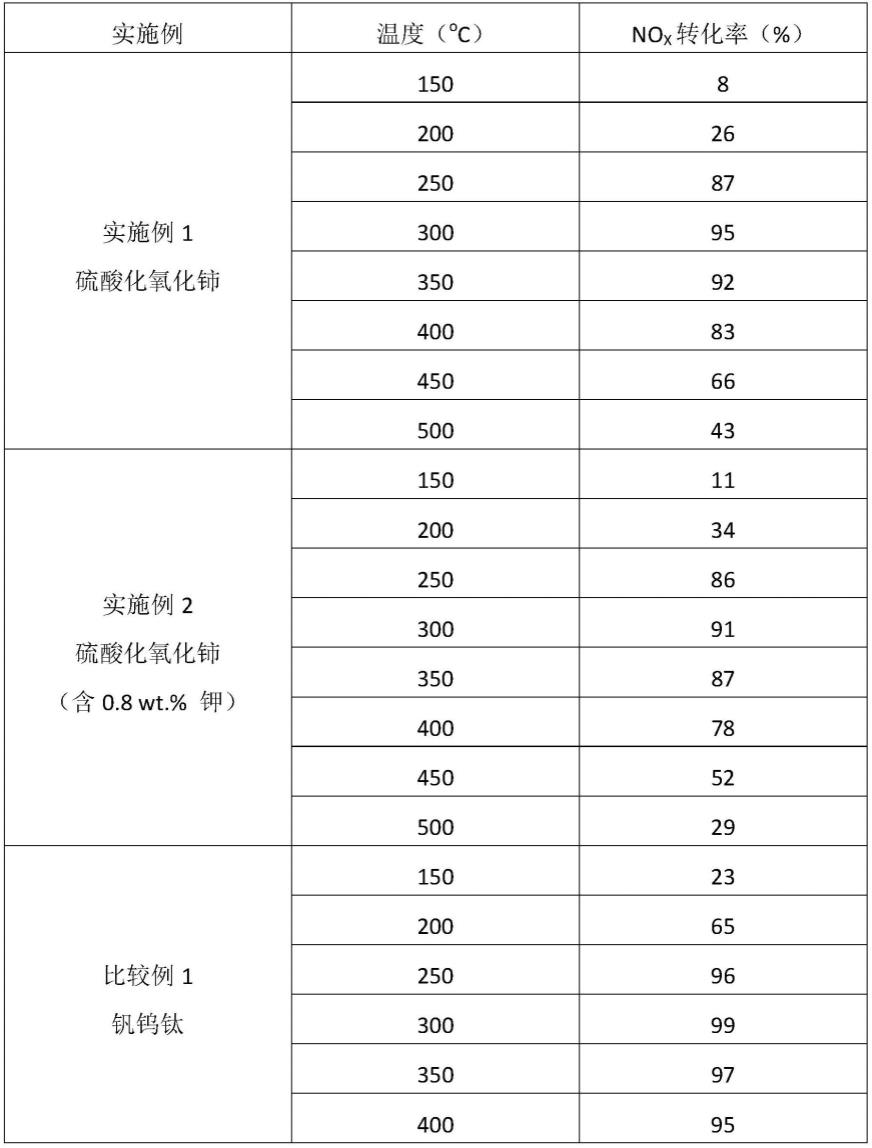

[0061]

表1 实施例和对比例所得催化剂在不同反应条件下的氮氧化物去除效率

[0062]

[0063][0064]

从上表可以看出,钒钨钛催化剂作为商用催化剂在250℃-500℃都表现出超过80%的no

x

转化率,说明其scr性能良好。然而随着钾元素的加入,含0.8wt.%钾钒钨钛催化剂的no

x

转化率显著下降。

[0065]

经过硫酸化处理后的硫酸化氧化铈催化剂no

x

转化率在250℃-420℃范围内保持

在80%以上。和钒钨钛催化剂表现不同,本发明硫酸化氧化铈催化剂表现出较为良好的抗碱中毒特性。表1所示,0.8wt.%的钾含量的硫酸化氧化铈催化剂在240℃-400℃仍然保持80%以上的no

x

转化率。

[0066]

从比较例3-4,可以看出专利申请cn201710599765.5实施例1本发明的酸改性的铈基催化剂在300℃-400℃的温度范围内具有较高的no

x

净化效率,操作温度窗口宽。该专利技术虽然提高了操作温度窗口,但是其抗碱中毒性能差,因为其采用硫酸或磷酸修饰催化剂,磷酸修饰的催化剂酸性强度较弱,提供的酸性位点数量少,导致其抗碱中毒能力较差。硫酸的酸性过强,制备过程易损害催化剂表面,易导致酸性活化位的数量受到损害,直接降低其抗碱中毒能力。由此可以看出,本发明所述的经过硫酸化处理后的硫酸化氧化铈催化剂具有明显优于专利申请cn201710599765.5实施例1的抗碱中毒特性。

[0067]

实施例3

[0068]

利用液相浸渍法制备硫酸化ceo2的具体步骤为:

[0069]

(1)将0.082g的(nh4)2so4固体溶解在去离子水100ml中,配置硫酸铵水溶液。

[0070]

(2)将2g的ceo2粉末逐步添加至步骤一配置的硫酸铵水溶液中,并剧烈搅拌10h。

[0071]

(3)将步骤二完全混合后的混合液体缓慢加热至60℃,蒸发多余水分得到糊状混合物。

[0072]

(4)将步骤三得到的糊状混合物放入100℃恒温的干燥箱,得到干燥的固体。

[0073]

(5)将步骤四得到的干燥固体放入马弗炉煅烧,以2℃/min的升温速率上升至450℃,并在450℃的静态空气中持续5h。

[0074]

(6)在催化测试之前,硫酸化氧化铈催化剂和纯ceo2催化剂都被压制成颗粒。最终得到的硫酸化氧化铈催化剂中的硫元素的质量占比约为1wt.%。

[0075]

实施例4

[0076]

利用液相浸渍法制备硫酸化ceo2的具体步骤为:

[0077]

(1)将0.578g的(nh4)2so4固体溶解在去离子水150ml中,配置硫酸铵水溶液。

[0078]

(2)将3g的ceo2粉末逐步添加至步骤一配置的硫酸铵水溶液中,并剧烈搅拌15h。

[0079]

(3)将步骤二完全混合后的混合液体缓慢加热至70℃,蒸发多余水分得到糊状混合物。

[0080]

(4)将步骤三得到的糊状混合物放入110℃恒温的干燥箱,得到干燥的固体。

[0081]

(5)将步骤四得到的干燥固体放入马弗炉煅烧,以2℃/min的升温速率上升至550℃,并在550℃的静态空气中持续4h。

[0082]

(6)在催化测试之前,硫酸化氧化铈催化剂和纯ceo2催化剂都被压制成颗粒。最终得到的硫酸化氧化铈催化剂中的硫元素的质量占比约为4.7wt.%。

[0083]

实施例5

[0084]

利用气相硫酸法制备硫酸化氧化铈的具体步骤为:

[0085]

(1)取新鲜的ceo2粉末0.5g。

[0086]

(2)在100ppm so2、2vol%o2的条件下处理步骤一称取的ceo2粉末(ar或者n2平衡,总气体流速为200ml/min)。

[0087]

(3)步骤二获得的ceo2材料被加热至200℃(反应的加热速率为2℃/min)并在此温度下保持1h。

[0088]

(4)在催化测试之前,硫酸氧化铈催化剂和纯ceo2催化剂都被压制成颗粒。最终得到的硫酸化氧化铈催化剂中的硫元素的质量占比约为2wt.%。

[0089]

实施例6

[0090]

利用气相硫酸法制备硫酸化氧化铈的具体步骤为:

[0091]

(1)取新鲜的ceo2粉末2.5g。

[0092]

(2)在1000ppm so2、10vol%o2的条件下处理步骤一称取的ceo2粉末(ar或者n2平衡,总气体流速为250ml/min)。

[0093]

(3)步骤二获得的ceo2材料被加热至350℃(反应的加热速率为3℃/min)并在此温度下保持8h。

[0094]

(4)在催化测试之前,硫酸氧化铈催化剂和纯ceo2催化剂都被压制成颗粒。最终得到的硫酸化氧化铈催化剂中的硫元素的质量占比约为4wt.%。

[0095]

分别以实施例3-6制得的催化剂为原料,采用实施例2的方法制备含钾元素的硫酸化氧化铈催化剂,作为实施例7-10。

[0096]

采用与实施例1相同的检测方法检测实施例3-10所得催化剂性能,如下表2所示:

[0097][0098]

从上表可以看出,采用与实施例1相同的检测方法检测实施例3-10所得催化剂均具有良好的scr性能,在250℃-400℃时no

x

转化率基本可以保持80%以上。实施例7-10在引入钾元素后scr反应性能也没有明显降低。上述现象说明本发明涉及的制备硫酸化铈基催化剂的方法可以得到具有良好的抗碱中毒能力的催化剂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。