1.本实用新型涉及3c片材的组装装置,特别涉及一种异形导电泡棉的自动化转贴组装流水线。

背景技术:

2.3c产品存在很多种类的异形导电泡棉,其形状复杂,体积微小,现有治具取放容易破坏零件表面外观,形成不良;而零件自身组装精度要求高,各个零件要求很高的位置精度,现有视觉检测组件存在不稳定,晃动现象,无法获得良好的位置检测信息,产品组装精度较差,良品率低;再者现有剥料机存在剥离刀剥离角度固定,剥离应力大造成成品载带断裂,造成生产频繁中断,或剥离应力不足,造成产品无法剥离现象,产生剥离不良;因此现有生产常采用人工加工,其缺陷在于:生产速度慢,人为因素误差较大,产品组装质量波动大,难以符合大规模的生产出货需求。

技术实现要素:

3.为了解决上述问题的一个或多个,本实用新型提供了一种异形导电泡棉的自动化转贴组装流水线。

4.根据本实用新型的一个方面,该一种异形导电泡棉的自动化转贴组装流水线包括大平板,大平板后端左侧设有第一通孔、中间右侧设有第二通孔以及前端中间设有第三通孔,第二通孔下方设有检测泡棉片材定位信息的ccd检测部且上方设有条形光源,条形光源两侧通过稳固调节组件连接低支座;

5.大平板中间左侧设有六轴机械手,六轴机械手的输出转轴连接中联座上,中联座两侧面对称安装两个提升气缸,每个提升气缸的垂向输出端连接一个夹取部;

6.夹取部包括聚氨酯或尼龙材质的定夹板、动夹板;相对设置的定夹板的定夹合面、动夹板的动夹合面分别和泡棉片材的待抓取部位两侧轮廓相同,定夹合面的内定位槽和泡棉片材的异形凸出端相配合,动夹合面的外定位柱和泡棉片材的定位孔相配合,动夹板能够向定夹板直线移动,从而夹紧固定或松开释放泡棉片材;

7.大平板后端从左至右依次设有第一放料轴、第一真空吸附台、拉料机以及第一收料轴,第一收料轴位于第一通孔正下方,第一真空吸附台上方的条形光源通过稳固调节组件连接高支座的中间且前侧连接低支座,高支座上端安装采集半成品位置信息的ccd检测部;

8.大平板前端从左至右依次设有第二放料轴、第二真空吸附台、拉料机、底膜剥离机以及第二收料轴,第二收料轴正下方设有第三收料轴,第二真空吸附台位于第三通孔正上方,第三通孔内环形光源通过稳固光源组件固定且下方设有底膜定位的ccd检测部;

9.其中,底膜剥离机的基座右侧通过第一轴承转动连接剥料刀两端的调节转轴,其中一个调节转轴的外伸段键连接角度调节张紧部的齿轮,齿轮上端或下端齿条,齿条一端连接伺服直线电缸的缸杆,伺服直线电缸的缸筒固定在基座外壁。

10.在一些实施方式中,基座设有上表面以及左右侧面开口的走料腔,四个导向辊通过第二轴承转动连接走料腔内壁,

11.托辊两端固定在走料腔内壁上中间,托辊的上表面、下表面均布气孔。

12.在一些实施方式中,每个夹取部包括相对设置的第一固定座、活动座;第一固定座的垂联板内侧面连接直角转座的下垂板,垂联板外侧面上端垂直连接水平汽缸的缸筒,水平汽缸的伸缩端连接活动座上端;垂联板外侧面下端垂直连接两个平行的导向轴,每个导向轴上滑动连接一个直线轴承且外悬末端设置限位挡圈;两个直线轴承固定在活动座的两个相互平行的贯穿孔,活动座下表面连接动夹板;第一固定座的平联板下表面前端连接定夹板上;

13.每个提升气缸的垂向输出端连接一个直角转座。

14.在一些实施方式中,提升气缸为滚珠导轨结构的气动滑台;

15.在一些实施方式中,水平汽缸的伸缩杆连接一个浮动接头,活动座上表面外端垂直向上形成一个上耳板,上耳板的螺孔孔连接浮动接头的前螺杆。

16.在一些实施方式中,定夹板以及动夹板为直角折弯板,定夹合面以及动夹合面为直角面。

17.在一些实施方式中,ccd检测部还包括ccd相机,ccd相机螺纹连接在相机板前侧面上端,相机板后侧面螺纹连接垂向滑块,垂向滑块滑动配合在垂向滑轨;垂向滑轨螺纹连接在中联板前侧面,纵向滑块的固定端螺纹连接在中联板后侧面,纵向滑块滑动配合在纵向滑轨上,纵向滑轨螺纹连接在垂基板上,三个垂基板分别垂立固定在第二通孔、第三通孔以及高支座前侧面。

18.在一些实施方式中,稳固调节组件包括第二固定座、侧夹块、两个高度调节组件以及垂基板;第二固定座中心设有检测孔且右侧面中间向外延伸形成矩形的中耳块,侧夹块设有矩形的垂向开口,垂向开口两端为矩形的耳端板,垂基板上端在垂向开口内上下滑动,两个耳端板和中耳块螺纹连接;环形光源连接在检测孔下;

19.两个高度调节组件的调整螺栓分别垂向顶紧贴合中耳块的上侧面一端和下侧面的另一端;每个调整螺栓连接在调节块的垂向螺纹孔,两个调节块后侧面分别固定在垂基板上,高度调节组件的紧固螺母分别连接在调整螺栓上,上方的紧固螺母贴合在调节块上表面,下方的紧固螺母贴合在调节块下表面。

20.在一些实施方式中,中耳块上下表面均设有定位圆槽,调整螺栓和定位圆槽尺寸相同,调整螺栓的端头位于定位圆槽内;

21.或中耳块的外侧面还连接有一层聚四氟乙烯材质的耐磨片,耐磨片贴合垂基板。

22.在一些实施方式中,稳固光源组件包括两个u型板以及两个夹联架,两个u型板内腔分别一体连接条形光源两端,每个u型板的两个侧耳板上均设有一个中心螺纹孔和两个第一螺纹孔,两个第一螺纹孔关于中心螺纹孔对称设置;

23.夹联架包括侧板以及两个端夹板,两个端夹板垂直连接在侧板两端,端夹板设有一个中心通孔和两个对称的弧形通孔,弧形通孔以中心通孔为圆心,弧形通孔的半径为中心螺纹孔和第一螺纹孔的间距;定位螺钉穿过中心通孔旋入中心螺纹孔进行预定位,两个夹紧螺纹件分别穿过弧形通孔旋入第一螺纹孔,使条形光源两端分别固定在夹联架内。

24.在一些实施方式中,第一真空吸附台和第二真空吸附台前后两端均对称可调连接

有垂向轴,每个垂向轴通过轴承转动连接聚氨酯材质的导向轮,导向轮中间设有v形环槽,两个相对的v形环槽的间距为料带的宽度。

附图说明

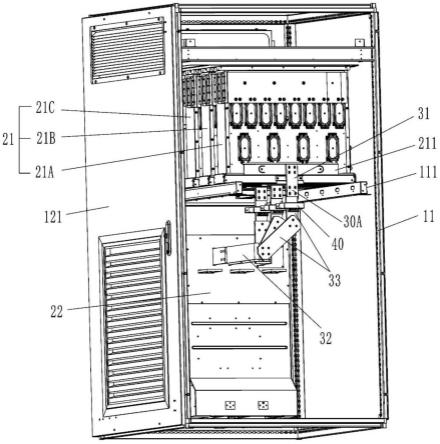

25.图1为本实用新型一实施方式的一种异形导电泡棉的自动化转贴组装流水线的三维示意图;

26.图2为图1所示大平板以及三个ccd检测部的三维示意图;

27.图3为图2所示稳固调节组件的三维示意图;

28.图4为图3所示稳固调节组件的主视示意图;

29.图5为图3所示稳固调节组件的左视示意图;

30.图6为图2所示ccd检测部的三维示意图;

31.图7为图2所示稳固光源组件的三维示意图;

32.图8为图7所示u型板以及矩形光源的三维示意图;

33.图9为图7所示夹联架的三维示意图;

34.图10为图7所示低支座的三维示意图;

35.图11为图7所示气动夹紧组件的三维示意图;

36.图12为图1所示底膜剥离机的三维示意图;

37.图13为图12所示角度调节张紧部的三维示意图;

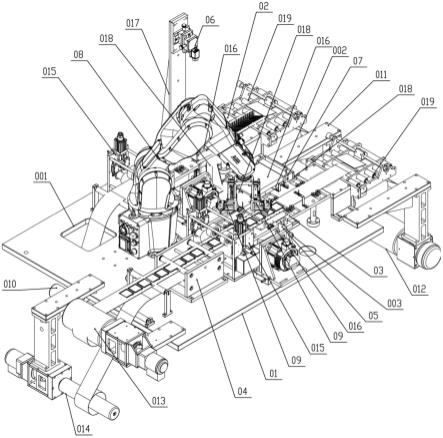

38.图14为图1所示机械手以及夹取部的三维示意图;

39.图15为图14所示夹取部的三维示意图;

40.图16为图15所示动夹板的三维示意图;

41.图17为图15所示定夹板的三维示意图;

42.图18为图15所示活动座的三维示意图;

43.大平板01,第一通孔001,第二通孔002,第三通孔003;第一收料轴 010,第一放料轴011,第二放料轴012,第二收料轴013,第三收料轴014,拉料机015,环形光源016,高支座017,低支座018,导向辊组019;

44.第一真空吸附台02,气动夹紧组件020,导向轮021,压板022,拉动气缸023,下底座024,垂向导轴025,直线轴承026;第二真空吸附台03;

45.底膜剥离机04,角度调节张紧部040,基座041,第一轴承0410,第二轴承0411,剥料刀042,托辊043,导向辊044,齿轮045,调节转轴046,齿条047,伺服直线电缸048,气孔049;

46.稳固调节组件05,高度调节组件050,第二固定座051,侧夹块052,调整螺栓053,调节块054,紧固螺母055,定位圆槽056,耐磨片057,中耳块058,耳端板059;

47.ccd检测部06,条形光源060,纵向滑轨061,纵向滑块062,垂向滑轨063,垂向滑块064,中联板065,相机板066,ccd相机067,垂基板068;

48.稳固光源组件07,垂向长圆孔070,u型板071,夹联架072,中心螺纹孔073,第一螺纹孔074,侧板075,端夹板076,中心通孔077,弧形通孔078,横向长圆孔079;

49.机械手08,提升气缸8,直角转座80,中联座9,中平板91,侧基板 92,上平台93;

50.夹取部09,定夹板1,定夹合面10,内定位槽11,动夹板2,动夹合面20,外定位柱21,第一固定座3,平联板31,垂联板32,仿形口33,活动座4,贯穿孔41,上耳板42,侧耳板43,水

平汽缸5,浮动接头51,导向轴6,限位挡圈61,直线轴承7。

具体实施方式

51.下面结合附图对本实用新型作进一步详细的说明。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

52.图1至图18示意性地显示了根据本实用新型的一种实施方式的一种异形导电泡棉的自动化转贴组装流水线。如图所示,该装置包括大平板01,大平板01后端左侧设有矩形的第一通孔001、中间右侧设有矩形的第二通孔002以及前端中间设有矩形的第三通孔003,第二通孔002下方设有检测泡棉片材定位信息的ccd检测部06且上方设有条形光源060,条形光源060 两侧通过稳固调节组件05连接低支座018;

53.大平板01中间左侧设有六轴机械手08,六轴机械手08的输出转轴连接中联座9上,中联座9两侧面对称安装两个提升气缸8,每个提升气缸8 的垂向输出端连接一个夹取部09;六轴机械手08在第一真空吸附台02、第二真空吸附台03以及第二通孔002的条形光源060上方运动;提升气缸 8垂向运动,使夹取部01进入设定高度;

54.夹取部09包括聚氨酯或尼龙材质的定夹板1、动夹板2;相对设置的定夹板1的定夹合面10、动夹板2的动夹合面20分别和泡棉片材的待抓取部位两侧轮廓相同,定夹合面10的内定位槽11和泡棉片材的异形凸出端相配合,动夹合面20的外定位柱21和泡棉片材的定位孔相配合,动夹板2 能够向定夹板1直线移动,从而夹紧固定或松开释放泡棉片材;

55.大平板01后端从左至右依次设有第一放料轴011、第一真空吸附台02、拉料机015以及第一收料轴010,第一收料轴010位于第一通孔001正下方,第一真空吸附台02上方设有条形光源060,条形光源060通过稳固调节组件05连接高支座017的中间且前侧连接低支座018,高支座017上端安装采集半成品位置信息的ccd检测部06,第一放料轴011连续输出半成品料带,拉料机015定距拉料并由第一收料轴010收卷,使每个半成品依次进入第一真空吸附台02的取料位置,六轴机械手08能够带动两个抓取部09 在第一真空吸附台02夹取两个泡棉片材;

56.大平板01前端从左至右依次设有第二放料轴012、第二真空吸附台03、拉料机015、底膜剥离机04以及第二收料轴013,第二收料轴013正下方设有第三收料轴014,第二真空吸附台03位于第三通孔003正上方,第三通孔003内环形光源016通过稳固光源组件07固定且下方设有底膜定位的 ccd检测部06;第二放料轴012连续输出底膜,拉料机015定距拉料使底膜载带的组装工位依次进入第二真空吸附台03,底膜剥离机04剥离底膜和成品载带,成品载带由第二收料轴012收卷,底膜由第三收料轴013收卷,六轴机械手08带动两个抓取部09将两个泡棉片材依次放在每个组装工位,成为泡棉成品;

57.其中底膜剥离机04的基座041右侧通过第一轴承0410转动连接剥料刀042两端的调节转轴046,其中一个调节转轴046的外伸段键连接角度调节张紧部040的齿轮045,齿轮045上端或下端齿条047,齿条047一端连接伺服直线电缸048的缸杆,伺服直线电缸048的缸筒固定在基座041外壁,角度调节张紧部040能够使剥料刀042转动并固定在设定角度。

58.该一种异形导电泡棉的自动化转贴组装流水线设置夹取部09采用仿形轮廓的定夹合面10、动夹合面20,有效拟合泡棉半成品,抓取中有效保护泡棉半成品;设置半成品自

动输送、机械手抓取放料前、底膜自动输送个三个工序中均设置ccd检测装置,ccd检测装置采用稳固装置固定,稳定无晃动,能够高精度采集各个工序中的位置信息,从而高精度组装生产,良品率高;设置角度张紧调节部040,角度能够随时自动调整出最优值,实现柔性化低应力无中断剥料;因此实现了良好的自动化上料转贴组装,其有益效果是:其一,自动化程度高,生产效率快,转贴精度高,良品率高,付出大规模连续化生产;其二,六轴机械手08覆盖范围光,行程范围光,自由度高,动态性能稳定可靠,可设计空间大;其三,两个夹取部01可以设置为不同结构的仿形轮廓,适用于各种组装产品,使用更多生产应用中,同时仿形面保护片料的基础上,同时设置外定位柱21能够实现良好的折弯片料的定位,内定位槽11保护定位端被损伤,聚氨酯材质以及尼龙材质进一步有效保护泡棉片材,因此实现了高精度高安全快速取放物料;其四,角度调节张紧部040采用伺服直线电缸048精准输出控制步距,高精度的齿轮齿条的传动,而且齿轮齿条啮合具有很大的防转力,有效防止剥离刀 042偏离设定角度,从而实现随时调整角度,调整后角度不自动变化的效果,因此能够良好剥料;其五,环形光源016以及环形光源060位置恒定无晃动,能够保证良好的检测环境以及检测基准,ccd相机容易快速高精度采集数据信息,检测精度高,检测速度快。

59.优选的,基座041设有上表面以及左右侧面开口的走料腔,四个导向辊044通过第二轴承0411转动连接走料腔内壁,上端的两个导向辊044等高设置,下端左侧导向辊044低于右侧的导向辊044,导向辊044的外表面包覆橡胶或聚四氟乙烯材质的圆环体;其有益效果是:圆环体能够有效降低对膜带的磨损。

60.优选的,托辊043两端固定在走料腔内壁上中间,托辊043的高度略低于上端导向辊044的高度,托辊043的上表面、下表面均布有气孔049,气孔能够连续输出气流至料带上表面。其有益效果是:气孔能够喷气除尘,保持膜带的清洁,有效重复回收膜带。

61.优选的,托辊043为圆管,气孔连通圆管的管孔,管孔连通气路系统。

62.优选的,剥料刀042为聚氨酯材质或尼龙材质,其有益效果是:聚氨酯材质或尼龙材质保护膜带;

63.剥料刀042的基块为矩形块状,刀体上表面和基块平齐,刀体下表面为从左下向右上倾斜延伸的斜面,刀体的斜面和上表面相交处为圆角。其有益效果是:斜面以及圆刀均能够大大提高膜带的转弯应力,防止膜带受过度应力断裂。

64.优选的,每个夹取部09包括相对设置的第一固定座3、活动座4;第一固定座3为直角座,第一固定座3的垂联板32内侧面连接直角转座80 的下垂板,垂联板32外侧面上端垂直连接水平汽缸5的缸筒,水平汽缸5 的伸缩端连接活动座4上端;垂联板32外侧面下端垂直连接两个平行的导向轴6,每个导向轴6上滑动连接一个直线轴承7且外悬末端设置限位挡圈 61;两个直线轴承7固定在活动座4的两个相互平行的贯穿孔41,活动座 4下表面连接动夹板2;第一固定座3的平联板31下表面前端连接定夹板1 上;

65.每个提升气缸8的垂向输出端连接一个直角转座80。其有益效果是:该夹取部09采用导向轴6和直线轴承7进行直线导向,限位挡圈61限制移动位置,保证良好的取放位置;提升气缸8能够进一步补充垂向行程。

66.机械手09的输出转轴固定在中联座9的中平板91的中心孔,中平板 91下表面两端对称垂直连接两个侧基板92,两个侧基板92外侧面对称安装两个提升气缸8,侧基板92上端向内侧一体垂直延伸形成上平台93,上平台93和中平板91通过螺纹件连接。

67.导向轴6的外端面设有中心螺纹盲孔,限位挡圈61设有中心通孔,紧定螺纹件穿过中心通孔旋入中心螺纹盲孔,从而使限位挡圈61固定在导向轴6前端面。其有益效果是:该连接结构的限位挡圈61安装方便,平面度好,无倾斜现象。

68.活动座4两侧面下端分别形成侧耳板43,侧耳板43螺纹连接动夹板2 的上表面。

69.优选的,提升气缸8为滚珠导轨结构的气动滑台;其有益效果是:气动滑动能够进行良好的直线运动,移动无倾斜。

70.优选的,水平汽缸5的伸缩杆连接一个浮动接头51,活动座4上表面外端垂直向上形成一个上耳板42,上耳板42的螺孔孔连接浮动接头51的前螺杆,前螺杆上设有两个紧固螺母,两个紧固螺母分别贴合上耳板42的两侧面;其有益效果是:浮动接头51能够提高移动距离,使用更多场合,同时浮动接头51能够缓和抓取力度,实现柔性抓放。

71.优选的,外定位柱21为矩形柱,定位端的定位孔为矩形孔;有益效果是:矩形柱能够防止折弯片材的转动移位现象。

72.优选的,外定位柱21为圆柱,定位端的定位孔为圆形孔;

73.优选的,直线轴承7两端通过卡簧固定在活动座4。其有益效果是:其有益效果是:卡簧固定安装维修方便。

74.优选的,定夹板1以及动夹板2为直角折弯板,定夹合面10以及动夹合面20为直角面,半成品泡棉的待抓取部位为直角折弯结构;其有益效果是:该结构适用于直角折弯的3c折弯片材。

75.内定位槽11为矩形凹槽,平联板31前端面设有仿形口33,仿形口33 为v形直角结构;其有益效果是:仿形口33能够提高动夹板2的移动空间,使得结构紧凑,整体尺寸小。

76.优选的,动夹板2的外表面形成有工艺斜面,工艺斜面为从动夹板2 的下表面内端向外表面中间延伸。其有益效果是:工艺斜面能够降低动夹板2的重量,降低移动负载,同时工艺斜面方便进入取放位置,降低其它结构的干涉情形。

77.优选的,ccd检测部06还包括ccd相机067,ccd相机067螺纹连接在相机板066前侧面上端,相机板066后侧面螺纹连接垂向滑块064,垂向滑块064滑动配合在垂向滑轨063;垂向滑轨063螺纹连接在中联板065前侧面,纵向滑块062的固定端螺纹连接在中联板065后侧面,纵向滑块062 滑动配合在纵向滑轨061上,纵向滑轨061螺纹连接在垂基板068上,三个垂基板068分别垂立固定在第二通孔002、第三通孔003以及高支座017 前侧面;

78.纵向滑轨061和垂向滑轨063为燕尾滑轨,纵向滑块062和垂向滑块 064为燕尾槽自锁滑块,燕尾滑轨的斜齿条和燕尾槽自锁滑块的斜齿轮相啮合,斜齿轮固定在手柄转轴上。其有益效果是:该ccd检测部06具有双向调整功能,调整精度高,调整方便,自锁性能优良,检测位置无移位现象,检测精度高。

79.优选的,稳固调节组件05包括第二固定座051、侧夹块052、两个高度调节组件050以及垂基板068;

80.第二固定座051中心设有检测孔且右侧面中间向外延伸形成矩形的中耳块058,侧夹块052设有矩形的垂向开口,垂向开口两端为矩形的耳端板 059,垂基板068上端能够在垂向开口内上下滑动,两个耳端板059和中耳块058螺纹连接;环形光源016连接在检测孔下;

81.两个高度调节组件050的调整螺栓053分别垂向顶紧贴合中耳块058 的上侧面一

端和下侧面的另一端;每个调整螺栓053连接在调节块054的垂向螺纹孔,两个调节块054后侧面分别固定在垂基板068上,高度调节组件050的紧固螺母055分别连接在调整螺栓053上,上方的紧固螺母055 贴合在调节块054上表面,下方的紧固螺母055贴合在调节块054下表面。

82.中耳块058的外侧面设有横向螺纹盲孔,两个耳端板059设有阶梯通孔,圆柱头螺钉穿过阶梯通孔旋入横向螺纹盲孔。

83.稳固调节组件05实现了环形光源016上下可调,同时两个高度调节组件050从上端、下端同时顶紧第二固定座051,保证了第二固定座051以及环形光源016位置稳定,无晃动现,能够使得两者居于最佳的检测位置,获得最佳的检测数据,使用多种类型片材的生产;其次,转动调整螺栓053,能够使第二固定座051上下移动,调整方便,同时上下两个调整螺栓053,能够获得较好的基准平面,而且第二固定座051和侧夹块052的上下相对滑动,能够获得良好的垂向精度,紧固螺母055能够提高抵紧力,防止调整螺栓053转动出现的上下移位现象,长期使用位置恒定。

84.优选的,紧固螺母055为细螺纹螺母,调整螺栓053为外六角细螺纹螺栓;其有益效果是:细螺纹结构调整精度高。

85.优选的,中耳块058上下表面均设有定位圆槽056,调整螺栓053和定位圆槽056尺寸相同,调整螺栓053的端头位于定位圆槽056内;其有益效果是:定位圆槽056能够更加提高定位精度,调整螺栓053无倾斜现象。

86.中耳块058的外侧面还连接有一层聚四氟乙烯材质的耐磨片057,耐磨片057贴合垂基板068。其有益现象使:耐磨片057防止磨损中耳块058,保持尺寸恒定性。

87.优选的,稳固光源组件07包括两个u型板071以及两个夹联架072,两个u型板071内腔分别一体连接条形光源060两端,每个u型板071的两个侧耳板上均设有一个中心螺纹孔073和两个第一螺纹孔074,两个第一螺纹孔074关于中心螺纹孔073对称设置;

88.夹联架072包括侧板075以及两个端夹板076,两个端夹板076垂直连接在侧板075两端,端夹板076设有一个中心通孔077和两个对称的弧形通孔078,弧形通孔078以中心通孔077为圆心,弧形通孔078的半径为中心螺纹孔073和第一螺纹孔074的间距;定位螺钉穿过中心通孔077旋入中心螺纹孔073进行预定位,两个夹紧螺纹件分别穿过弧形通孔078旋入第一螺纹孔074,使条形光源060两端分别固定在夹联架072内;侧板075 后侧面螺纹连接低支座018或高支座017。该稳固光源组件07通过两个夹联架072稳固固定条形光源060,而且中心通孔077预定位,圆弧通孔078 快速调整光源的平面度,位置恒定无晃动,能够保证良好的检测环境以及检测基准,检测精度高,检测速度快。

89.优选的,低支座018或高支座017均为直角座。

90.优选的,中心螺纹孔073和两个第一螺纹孔074位于同一垂线上;弧形通孔078的圆弧角为30—120

°

。其有益效果是:该角度设置以及孔摆布能够最快速度寻位对齐安装,方便维护调整。

91.优选的,侧板075两端分别设有两个横向长圆孔079,侧板075通过横向长圆孔079横向可调螺纹连接端夹板076;其有益效果是:该长圆孔能够实现横向调整,方便获得最佳的光照位置。

92.低支座018上端两侧设有两个垂向长圆孔070,低支座018通过垂向长圆孔070上下

可调螺纹连接侧板075。其有益效果是:该长圆孔能够使用高度调整,方便获得最佳的平面位置。

93.优选的,第一放料轴011、第一收料轴010、第二放料轴012、第二收料轴013以及第三收料轴014为气胀轴;第一放料轴011和第一真空吸附台02之间、第二放料轴011和第二真空吸附台03之间均设有导向辊组019;

94.优选的,第一真空吸附台02和第二真空吸附台03前后两端均对称可调连接有垂向轴,每个垂向轴通过轴承转动连接聚氨酯材质的导向轮021,导向轮021中间设有v形环槽,两个相对的v形环槽的间距为料带的宽度;其有益效果是:导向轮021能够实现料带的直线移动精度。

95.优选的,第一真空吸附台02前后两端分别设有c形孔,每个c形孔内设有一个气动夹紧组件020,气动夹紧组件020的压板022内端位于第一真空吸附台02上方,压板022外端下连接两个拉动气缸023,拉动气缸023 固定在下底座024两端上,下底座024上还设有两个垂向导轴025,压板 022后端还安装有两个直线轴承026,直线轴承026滑动配合在垂向导轴 025。其有益效果是:气动夹紧组件020保证料带无移位,采集位置恒定。

96.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。