1.本发明涉及一种弯管加工领域,具体的说是一种小角度小口径核电用不锈钢弯管内孔打磨方法及工具。

背景技术:

2.高强度、大直径、厚壁不锈钢弯管是工业设备的重要部件,特别是在石油化工和核电领域有着广泛的应用。现有弯管工艺主要是,压弯、推弯、绕弯等,采用这些弯管工艺方案弯制的管坯都不可避免在弯管段有较大的双向压应力,所以容易导致弯管段,壁厚不均,甚至内弧段存在起皱现象。根据管道的设计要求,对管道的壁厚有较高要求,且内壁要求光滑。为了达到这些要求必须在弯管后对管道内孔进行二次加工。但是采取机械加工内孔的方法很难实现,特别是对于弯管内孔直径小于300mm,弯管弯折角度小于120度的小口径小角度弯管。

3.。其主要原因在于:弯管左、右两侧的直管段较长,一般在2000mm以上,刀杆悬臂太长且刀杆受弯管内壁约束,不能完成弯管区内孔加工。只能采取人工打磨。

4.采取人工打磨难点:(1)弯管后,左右两侧直管段较长,大于2000mm,且弯管内孔直径小于300,普通的气动打磨机达不到这个深度。(2)随着弯管角度的变小,打磨难度增加,弯管内圆弧区域存在视觉盲区(如图1和4所示)。(3)当弯管角度小于120度后,弯管区目视检查困难。(4)对弯管内孔表面质量要求高,应满足壁厚均匀壁厚差控制在1mm以内,表面粗糙度为ra3.2的要求,而人工操作时,极易对弯管表面造成二次损伤,难以满足不锈钢弯管内孔表面加工的要求。

技术实现要素:

5.本发明的目的是为了解决上述技术问题,提供一种工艺简单、易于操作、可方便的对小角度小口径核电用不锈钢弯管内孔进行打磨,加工后内孔表面质量高、适用于不同弯折角度的小角度小口径核电用不锈钢弯管内孔打磨方法。

6.本发明还提供一种用于上述打磨方法的小角度小口径核电用不锈钢弯管内孔打磨工具。

7.本发明小角度小口径核电用不锈钢弯管内孔打磨工具,包括打磨机,还包括与打磨机依次连接的接杆、手柄和用于驱动打磨机的动力装置,所述接杆上经万向球头关节轴承套装有支撑盘,所述支撑盘上均匀开有多个支撑孔,所述支撑孔内插装有支撑杆。

8.所述支撑盘的厚度大于万向球头关节轴承的厚度0-30mm。

9.所述支撑盘与管壁间隙控制在0.5mm~1mm。

10.所述打磨机、接杆、手柄和动力装置之间均为可拆式连接。

11.所述支撑盘和支撑杆采用尼龙或电木制成。

12.所述动力装置为空气压缩机,所述打磨机为气动打磨机,所述空气压缩机的动力出口经中空的手柄、接杆和气动打磨机连通。

13.所述打磨机和接杆之间还连接有接头,所述接头上设棘轮机构。

14.所述打磨机和接杆之间还可拆式连接有接头。

15.本发明小角度小口径核电用不锈钢弯管内孔打磨方法,依次进行弯头内孔的外圆弧区打磨和内弧盲区打磨:

16.其中,外圆弧区打磨采用以下步骤:

17.a1)不锈钢弯管一端放入内孔窥视镜,调整内孔窥视镜的位置,直到能清楚看清需要打磨的工件的表面;

18.a2)粗磨:将权利要求1-5任一项弯管内孔打磨工具从不锈钢弯管内孔的一端伸入弯管段,启动打磨机进行内孔的外圆弧区的粗磨,粗磨到弯管段的一半即可;同时通过内孔窥视镜的监测,来调整磨头的打磨位置,粗磨完成后关掉打磨机,撤回弯管内孔打磨工具;

19.a3)精磨:将所述弯管内孔打磨工具的打磨机的磨头更换为精磨磨头,再次伸入弯管段,启动打磨机进行内孔的外圆弧区的抛光打磨,打磨到弯管段的一半即可;同时通过内孔窥视镜的监测,来调整打磨装置的打磨位置,同时使用壁厚测量仪控制管道壁厚,打磨完成后关掉打磨机,撤回弯管内孔的打磨工具。

20.a4)抛光:将所述弯管内孔打磨工具的打磨机的磨头更换为抛光磨头,再次伸入弯管段,启动打磨机进行内孔的外圆弧区的抛光打磨,打磨到弯管段的一半即可;同时通过内孔窥视镜的监测,来调整打磨装置的打磨位置,同时使用壁厚测量仪控制管道壁厚,抛光打磨完成后关掉打磨机,撤回弯管内孔的打磨工具。

21.所述内弧盲区打磨采用以下步骤:

22.b1)粗磨:将权利要求7或8所述的弯管内孔打磨工具从不锈钢弯管内孔的一端伸入弯管段,启动打磨机进行内孔的内弧盲区的粗磨,粗磨到弯管段的一半即可;同时通过内孔窥视镜的监测,来调整磨头的打磨位置,通过接头上的棘轮机构调整打磨机与接杆的倾斜角度,使磨头可以完整的接触弯管内孔内弧盲区的内壁,粗磨完成后关掉打磨机,撤回弯管内孔打磨工具;

23.b2)精磨:将所述弯管内孔打磨工具的打磨机的磨头更换为精磨磨头,从工件弯管内孔的一端伸入工件的弯管段,启动打磨机进行内弧盲区的抛光打磨,打磨到弯管段的一半即可;同时通过内孔窥视镜的监测,来调整打磨装置的打磨位置,通过壁厚差测量仪控制管道壁厚,通过接头上的棘轮机构调整打磨机与接杆的倾斜角度,使磨头可以完整的接触弯管内孔内弧盲区的内壁,打磨完成后关掉打磨机,撤回弯管内孔打磨工具;

24.b3)抛光:将所述弯管内孔打磨工具的打磨机的磨头更换为抛光磨头,从工件弯管内孔的一端伸入工件的弯管段,启动打磨机进行内弧盲区的抛光打磨,打磨到弯管段的一半即可;同时通过内孔窥视镜的监测,来调整打磨装置的打磨位置,通过接头上的棘轮机构调整打磨机与接杆的倾斜角度,使磨头可以完整的接触弯管内孔内弧盲区的内壁,抛光打磨完成后关掉打磨机,撤回弯管内孔打磨工具;

25.完成上述步骤后,将不锈钢弯管调头,重复上述弯头内孔的外圆弧区打磨和内弧盲区打磨的步骤,完成不锈钢弯管内孔的另一半打磨。

26.在外圆弧区打磨步骤中,a2)中,打磨机的磨头装配棕刚玉砂轮;a3)中,打磨机的磨头装配80~120粒度的百叶轮磨头;a4)中,打磨机的磨头装配320粒度的砂带;

27.在内弧盲区打磨步骤中,b1)中,打磨机的磨头装配棕刚玉砂轮;b2)中,打磨机的

磨头装配80~120粒度的百叶轮磨头。b3)中,打磨机的磨头装配320粒度的砂带;

28.有益效果:

29.1)本发明打磨工具在接杆上经万向球头关节轴承套装有支撑盘,支撑盘支撑在不锈钢弯管内孔的孔壁上,接杆通过万向轴在支撑盘两侧对称摆动,通过控制支撑盘的安装位置,支撑盘两侧接杆的长度,可以巧妙的利用杠杆原理达到省力及便于操作的目的;

30.2)支撑盘的厚度不宜过厚,否则难以提供支撑杆足够的角度空间,因此发明人在减少支撑盘的厚度的同时在所述支撑盘上均匀开有多个支撑孔,所述支撑孔内插装支撑杆,利用支撑杆为支撑盘提供辅足支撑力,支撑杆与变管内壁的接触为线接触,保证支撑强度的同时,也给了支撑杆足够的活动空间,满足不同打磨角度的需求,接杆可以在内孔进行任意方向的转动,进行圆周打磨,大大提高了打磨的精度。优选所述支撑盘和支撑杆采用尼龙或电木制成,避免钢性材料直接作用于内孔导致对孔壁的二次损伤。

31.3)优选所述支撑盘与管壁间隙控制在0.5mm~1mm,所述支撑盘的厚度大于万向球头关节轴承的厚度0-30mm,所述支撑杆的长度优选为300mm。支撑孔距离支撑盘边缘的最短距离为5-10mm。

32.4)本发明基于可视与否采用划区域进行打磨,分为外圆弧区和内弧盲区,在外圆弧区打磨时采用不含接头的打磨工具;而在内弧盲区,由于其弯角已超出可视角度,因此配合采用含有接头的打磨工具,由于接头上设有棘轮机构,可以通过棘轮装置对接头的转弯的角度进行调整,从而在内弧盲区也能满足打磨机与不锈钢弯管的接触角度要求。

33.5)本发明方法中通过壁厚测量仪和超声波探伤仪检测手段来保证弯管内孔的表面质量。

34.6)本发明工具结构简单、使用方便、省时省力、各部件可灵活拆卸,易于操作、可方便、快速的对核电用不锈钢弯管内孔进行打磨,特别适用于弯管内孔直径小于300mm,弯管弯折角度小于120度小口径小角度弯管。采用本发明方法加工后内孔表面质量高、壁厚均匀,满足对内孔表面的加工要求,适用于直管段较长的不同弯折角度的不锈钢弯管。

附图说明

35.图1不锈钢弯管的结构示意图。

36.图2本发明外圆弧区打磨状态示意图。

37.图3本发明内弧盲区打磨状态示意图。

38.图4为支撑盘的俯视图。

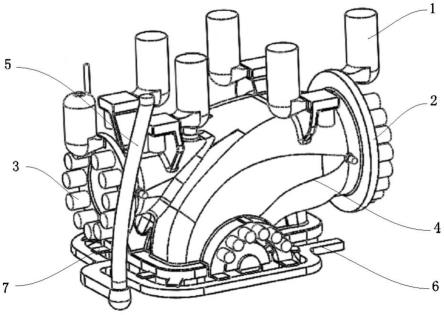

39.其中:1-不锈钢弯管、11-外圆弧区、12-内弧盲区、2-弯管内孔打磨工具、21-磨头、22-打磨机、23-接头、24-支撑杆、25-支撑盘、26-万向球头关节轴承、27-接杆、28-手柄、29-开关、30-空气压缩机、31-支撑孔、3-内孔窥视镜。

具体实施方式

40.下面结合附图对本发明工具作进一步解释说明:

41.参见图2和图3,本发明弯管内孔打磨工具2包括与打磨机22依次连接接头23、接杆27、手柄28和用于驱动打磨机22的动力装置,本实施例中,所述打磨机22为气动打磨机,所述动力装置为空气压缩机30,当采用气动打磨时,所述空气压缩机30的动力出口经中空的

手柄28、接杆27、接头23和气动打磨机22连通,以驱动气动打磨机22工作。

42.本领域技术人员还可以根据需要选择电动或其它动力方式。

43.所述接杆27上经万向球头关节轴承26套装有支撑盘25,所述支撑盘25上均匀开有多个支撑孔31,所述支撑孔31内插装有支撑杆24。

44.优选的,所述支撑盘25的厚度大于万向球头关节轴承的厚度0-30mm。所述支撑盘25的直径略小于孔径,间隙控制在0.5mm~1mm。支撑孔31距离支撑盘25支撑孔距离支撑盘边缘的最短距离为5-10mm,所述支撑盘25和支撑杆24优选采用尼龙或电木材料制成,即能保证一定的支撑强度,也能避免对内壁表面的损伤。

45.所述打磨机22、接头23、接杆27、手柄28和空气压缩机30之间均为可拆式连接(如螺纹连接或卡接),可根据需要进行安装、维护或检修。并且,在打磨不同区域时,接头23可根据需要选择安装或不安装(在打磨外圆弧区5时不安装接头23,打磨内弧盲区4需安装接头23,使打磨机22前)。

46.本发明方法中,将不锈钢弯管1放置在划线平台上,依次进行弯头内孔的外圆弧区11(相当于弯管的外弧段)打磨和内弧盲区12(相当于弯管的内弧段)打磨:

47.其中,外圆弧区打磨采用以下步骤:

48.a1)不锈钢弯管1一端放入万向头的内孔窥视镜3,调整内孔窥视镜3的位置,直到能清楚看清需要打磨的工件的表面(即内孔的外圆弧区5);

49.a2)粗磨:将不含接头23的弯管内孔打磨工具2(参见图2)从不锈钢弯管1内孔的一端伸入弯管段,启动打磨机22进行内孔的外圆弧区11的粗磨,粗磨到弯管段的一半即可;同时还可配合通过相控阵超声波探伤仪进行探伤检测,确保内孔内折叠和起皱缺陷完全去除。同时通过内孔窥视镜3的监测,来调整打磨头12的的打磨位置,粗磨完成后关掉打磨机22,撤回弯管内孔打磨工具2;磨头21采用棕刚玉砂轮,可以去除弯管段内孔表面的褶皱,氧化皮以及毛刺。

50.a3)精磨:将所述弯管内孔打磨工具2的打磨机22的磨头更换为精磨磨头,再次伸入弯管段,启动打磨机22进行内孔的外圆弧区11的抛光打磨,打磨到弯管段的一半即可;同时通过壁厚差测量仪控制管道壁厚,同时通过内孔窥视镜3的监测,来调整打磨装置的打磨位置,抛光打磨完成后关掉打磨机22,撤回弯管内孔打磨工具1。磨头21采用80~120粒度的百叶轮磨头,可以对内孔进行精磨,同时调整管道壁厚。

51.a4)抛光:将所述弯管内孔打磨工具2的打磨机22的磨头更换为抛光磨头,再次伸入弯管段,启动打磨机22进行内孔的外圆弧区11的抛光打磨,打磨到弯管段的一半即可;同时通过内孔窥视镜3的监测,来调整打磨装置的打磨位置,抛光打磨完成后关掉打磨机22,撤回弯管内孔打磨工具1。磨头21采用320粒度的砂带,可以提高已打磨过的表面的粗糙度,对内孔进行抛光。

52.所述内弧盲区打磨采用以下步骤:

53.b1)粗磨:将装有接头23的弯管内孔打磨工具2从不锈钢弯管内1孔的一端伸入弯管段,启动打磨机22进行内孔的内弧盲区11的粗磨,粗磨到弯管段的一半即可;同时还可配合通过相控阵超声波探伤仪进行探伤检测,确保内孔内折叠和起皱缺陷完全去除。同时通过内孔窥视镜3的监测,来调整磨头21的打磨位置,通过接头23上的棘轮机构调整打磨机22与接杆27的倾斜角度,使磨头21可以完整的接触弯管内孔内弧盲区12的内壁,粗磨完成后

关掉打磨机22,撤回弯管内孔打磨工具1;磨头12采用棕刚玉砂轮,可以去除弯管段内孔表面的褶皱,氧化皮以及毛刺。

54.b2)精磨:将所述弯管内孔打磨工具1(装有接头23,参见图3)的打磨机22的磨头21更换为抛光磨头,从工件弯管内孔的一端伸入弯管段,启动打磨机22进行内弧盲区11的抛光打磨,打磨到弯管段的一半即可;通过壁厚差测量仪控制管道壁厚,同时通过内孔窥视镜的监测,来调整打磨装置的打磨位置,通过接头23上的棘轮机构调整打磨机22与接杆23的倾斜角度,使磨头21可以完整的接触弯管内孔内弧盲区11的内壁,抛光打磨完成后关掉打磨机22,撤回弯管内孔打磨工具2;磨头21采用80~120粒度的百叶轮磨头,可以提高已打磨过的表面的粗糙度,同时调整管道壁厚。

55.b3)抛光:将所述弯管内孔打磨工具1(装有接头23,参见图3)的打磨机22的磨头21更换为抛光磨头,从工件弯管内孔的一端伸入弯管段,启动打磨机22进行内弧盲区11的抛光打磨,打磨到弯管段的一半即可;同时通过内孔窥视镜的监测,来调整打磨装置的打磨位置,通过接头23上的棘轮机构调整打磨机22与接杆23的倾斜角度,使磨头21可以完整的接触弯管内孔内弧盲区11的内壁,抛光打磨完成后关掉打磨机22,撤回弯管内孔打磨工具2;磨头21采用320粒度的砂带,可以提高已打磨过的表面的粗糙度,对内孔进行抛光。

56.完成上述步骤后,将不锈钢弯管1调头,重复上述弯头内孔的外圆弧区11打磨和内弧盲区12打磨的步骤,完成不锈钢弯管1内孔的另一半打磨。

57.采用本发明方法加工后不锈钢弯管的内孔表面质量满足ra3.2的表面的加工要求,特别适用于直管段大于2000mm,且弯管内孔直径小于300mm,弯折角度小于120度的不锈钢弯管。可以控制壁厚均匀,保证壁厚差1mm以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。