用于生产烧结耐火产品的颗粒、用于生产烧结耐火产品的批料、用于生产烧结耐火产品的方法和烧结耐火产品

1.描述本发明涉及用于生产烧结耐火产品的颗粒、用于生产烧结耐火产品的批料、用于生产烧结耐火产品的方法和烧结耐火产品。

2.术语“耐火产品”在本发明的意义上特别是指具有高于600℃的操作温度的耐火产品,并且优选是指根据din 51060:2006的耐火产品,即具有测温锥当量>sk17的材料。测温锥当量可以特别根据din en 993-12:1997-06测定。

3.在本发明的意义上,术语“烧结的”表示耐火产品是陶瓷耐火产品,即由烧结在一起的颗粒组成的耐火产品。

4.根据目前的实践,“批料”是一种或多种组分或原料的组合物,通过该组合物,烧结耐火产品可以通过温度处理产生,即特别是通过烧制产生,例如在炉中产生。

5.用于生产烧结耐火产品的常用原料是例如氧化镁-铬铁矿。众所周知,氧化镁-铬铁矿是主要基于金属氧化物氧化镁(mgo)和氧化铬(cr2o3)以及其它氧化物氧化铝(al2o3)、氧化铁(fe2o3)、氧化钙(cao)和氧化硅(sio2)的原料。特别地,氧化镁-铬铁矿形式的原料用于生产烧结耐火氧化镁-铬铁矿产品形式的烧结耐火产品。这种烧结耐火氧化镁-铬铁矿产品形式的产品在本领域中被称为例如“氧化镁-铬铁矿产品”或“氧化镁-铬铁矿砖”。

6.众所周知,烧结耐火产品是高度易碎的。烧结耐火产品的这种脆性表现出其自身处于低结构弹性和这种烧结耐火产品相应的高弹性模量。由于这种低结构弹性,烧结耐火产品对热应力高度敏感。特别地,这种热应力可以导致耐火产品的热剥落。

7.特别地,上述氧化镁-铬铁矿产品形式的烧结耐火产品通常具有高弹性模量,当产品中出现热应力时,其可以导致耐火材料(refractory)的热剥落。特别是,氧化镁-铬铁矿产品中的这些热应力意味着氧化镁-铬铁矿产品通常具有相对低的抗热震性。

8.因此,过去一直不缺乏降低烧结耐火产品,特别是烧结氧化镁-铬铁矿耐火产品的弹性模量以便赋予它们最佳可能的抗热震性的尝试。

9.本发明的一个目的是提供一种用于生产烧结耐火产品的原料,通过所述原料可以降低产品的弹性模量,并且因此可以提高产品的抗热震性。特别地,本发明的一个目的是提供颗粒形式的这种原料。

10.特别地,本发明的一个目的是提供一种用于生产烧结耐火产品的原料,该产品为烧结耐火氧化镁-铬铁矿产品形式,通过该原料可以降低产品的弹性模量,并且因此可以提高其抗热震性。

11.本发明的另一个目的是提供一种用于生产这种烧结耐火产品的批料,该产品包含这种原料。

12.本发明的另一个目的是提供一种生产这种烧结耐火产品的方法。

13.本发明的另一个目的是提供具有低弹性模量并因此具有改进的抗热震性的此类烧结耐火产品。

14.根据本发明,提供了用于生产烧结耐火产品的颗粒形式的原料,其中所述颗粒包

含氧化镁-铬铁矿核,其中所述氧化镁-铬铁矿核的表面至少部分地具有包含氧化铬的涂层。

15.本发明特别基于以下惊人发现:如果用于生产这些产品的批料包含根据本发明的颗粒,即包含氧化镁-铬铁矿核的颗粒,该氧化镁-铬铁矿核至少部分具有包含氧化铬(即cr2o3)的涂层,则可以降低烧结耐火产品的弹性模量,并因此可以提高烧结耐火产品的挠性。

16.特别地,根据本发明已经发现,如果使用包含根据本发明的颗粒(即包含至少部分具有包含氧化铬的涂层的氧化镁-铬铁矿核的颗粒)的批料来制造这些产品,则可以显著降低烧结氧化镁-铬铁矿耐火产品形式的烧结耐火产品的弹性模量,并因此可以改善它们的抗热震性。

17.在这方面,根据本发明的颗粒构成了用于生产烧结耐火产品,特别是烧结氧化镁-铬铁矿耐火产品的原料。

18.在本发明的意义上,包含氧化铬的涂层“包含”氧化铬是指涂层具有氧化铬(cr2o3)的化学含量。在这方面,氧化铬可以存在于涂层中,例如,未结合,但也结合,即,例如,以矿物结合的形式,例如以镁铬矿(pichrochromite)的形式。包含氧化铬的涂层可以是一种组分的形式,例如氧化铬绿即几乎纯的cr2o3的形式,或者是几种组分的混合物的形式,例如氧化铬绿和铬矿石的混合物的形式。根据本发明,已经发现,如果涂层仅以小比例包含氧化铬,则根据本发明的颗粒对于已经使用颗粒生产的产品的弹性模量的降低具有有益效果。然而,根据本发明,还发现,在涂层中氧化铬的比例增加的情况下,颗粒在这方面的有利效果增加。在这方面,特别优选包含最高可能比例的氧化铬的涂层。在这方面,可规定,包含氧化铬的涂层包含的氧化铬的比例为1至100质量%,更优选为10至100质量%,甚至更优选为20至100质量%,甚至更优选为50至100质量%,甚至更优选为80至100质量%,并且甚至更优选为90至100质量%。以质量%给出的数字基于包含氧化铬的涂层的总质量。氧化铬的化学含量根据din en iso 12677:2013测定。

19.已经证明氧化铬绿形式的氧化铬涂层在降低弹性模量方面特别有效,因此包含氧化铬的涂层优选是氧化铬绿形式或至少包含氧化铬绿。

20.此外,根据本发明,已经发现,当涂层以特别细的粒状形式存在时,包含氧化铬的涂层用于降低弹性模量的效果是特别有效的。根据特别优选的实施方案,因此规定包含氧化铬的涂层以粉末形式存在。根据优选的实施方案,至少50质量%的包含氧化铬的涂层具有小于0.7μm的粒度。甚至更优选地,至少90质量%的包含氧化铬的涂层可具有低于1.2μm的粒度。以质量%给出的数字基于氧化铬涂层的总质量。粒度是根据astm e 1382-97 (2004年再次通过)测定的。

21.根据本发明,发现当由氧化镁-铬铁矿制成的核至少部分地具有,即至少在核表面的部分中具有,包含氧化铬的涂层时,已经发生了根据本发明的颗粒降低弹性模量的效果。然而,根据本发明已经确定,当氧化镁-铬铁矿核完全用包含氧化铬的涂层涂覆时,颗粒的弹性模量降低效果是最有效的。因此,根据优选的实施方案,提供的是氧化镁-铬铁矿核的表面完全用包含氧化铬的涂层涂覆。

22.根据本发明,发现即使氧化铬涂层仅非常薄,并且例如仅具有几μm的厚度,根据本发明的颗粒的核可以有效地降低弹性模量。然而,从至少10μm的氧化铬涂层厚度起,颗粒显

示出弹性模量的特别强烈的降低,因此氧化铬涂层优选具有至少10μm的厚度。优选地,氧化铬涂层具有在10至400μm范围内的厚度,甚至更优选地在70至200μm范围内的厚度。根据本发明,发现这种厚度的包含氧化铬的涂层在降低使用颗粒制造的产品的弹性模量方面具有最好的效果。

23.根据本发明的颗粒的氧化镁-铬铁矿的核以颗粒(grain)或粒子(particle)的形式存在。

24.特别地,氧化镁-铬铁矿的核可以是氧化镁-铬铁矿颗粒的形式,特别是以现有技术中已知的氧化镁-铬铁矿颗粒的形式,特别地,例如,作为用于生产烧结耐火氧化镁-铬铁矿产品的原料。

25.例如,氧化镁-铬铁矿的核可以以以下形式中的至少一种存在:烧结氧化镁-铬铁矿颗粒或熔融氧化镁-铬铁矿颗粒。

26.惊人的是,根据本发明,发现当氧化镁-铬铁矿的核为熔融氧化镁-铬铁矿颗粒形式时,根据本发明的颗粒具有降低使用颗粒制造的产品的弹性模量的最好效果。因此,根据特别优选的实施方案,规定氧化镁-铬铁矿的核是熔融颗粒。众所周知,熔融颗粒是通过将冷却的熔体粉碎成颗粒而获得的颗粒或粒子。

27.根据本发明,发现当颗粒的氧化镁-铬铁矿核具有至少1 mm的粒度时,采用根据本发明的颗粒降低弹性模量的效果以及因此增加挠性的效果特别好。因此优选氧化镁-铬铁矿核具有至少1 mm的粒度。特别地,可以根据本发明规定至少50质量%的根据本发明的颗粒,并且甚至更优选至少80质量%的颗粒具有粒度为至少1 mm的氧化镁-铬铁矿核。此外,可以特别规定,至少50质量%的根据本发明的颗粒,并且甚至更优选至少80质量%的颗粒具有1-5 mm粒度的氧化镁-铬铁矿核。以质量%给出的数字基于颗粒的总质量。粒度根据din 66165-2:2016-08测定。

28.氧化镁-铬铁矿核的化学组成可对应于从现有技术已知的氧化镁-铬铁矿原料的化学组成。氧化镁-铬铁矿核优选具有以下化学组成,其中mgo的比例在30至80质量%的范围内,更优选在50至70质量%的范围内,并且其中cr2o3的比例在4至36质量%的范围内,更优选在15至30质量%的范围内。优选mgo和cr2o3在核中以至少70质量%,甚至更优选至少75质量%,并且甚至更优选至少80质量%的总质量存在。达到100质量%的化学剩余物优选为氧化物fe2o3、al2o3、cao、sio2和tio2中的一种或多种。以质量%给出的数字基于根据本发明的颗粒的核的总质量。化学组成根据din en iso 12677:2013测定。

29.为了改善氧化铬涂层与氧化镁-铬铁矿的核的粘附性,可优选地规定氧化铬涂层包含粘合剂。优选地,氧化铬涂层包含临时粘合剂,优选有机粘合剂或水。在一个优选的实施方案中,氧化铬涂层包含聚乙烯醇形式的有机粘合剂。

30.本发明的主题还是一种生产根据本发明的颗粒的方法,该方法包括以下步骤:提供氧化镁-铬铁矿的颗粒;提供包含氧化铬的组分;用包含氧化铬的组分至少部分涂覆氧化镁-铬铁矿颗粒的表面。

31.为根据本发明的方法提供的氧化镁-铬铁矿颗粒可具有本文关于根据本发明的颗粒的氧化镁-铬铁矿核所公开的特征。在这方面,关于氧化镁-铬铁矿颗粒,参考如本文公开的根据本发明的颗粒的氧化镁-铬铁矿核的特征。

32.为根据本发明的方法提供的包含氧化铬的部件可具有本文关于根据本发明的颗粒的包含氧化铬的涂层所公开的特征。在这方面,关于包含氧化铬的组分,参考如本文公开的根据本发明的颗粒的包含氧化铬的涂层的特征。

33.优选地,为方法提供的氧化镁-铬铁矿颗粒通过包含氧化铬的组分以以下方式涂覆,使得获得涂层厚度对应于根据本发明的颗粒的包含氧化铬涂层的厚度。优选将氧化镁-铬铁矿颗粒和包含氧化铬的组分混合在搅拌机中,优选在强力搅拌机中。优选地,将待涂覆的氧化镁-铬铁矿颗粒和包含氧化铬的组分混合在一起持续以下时间段,所述时间段使得颗粒涂覆有氧化铬组分,其厚度对应于根据本发明的颗粒的包含氧化铬的涂层的厚度。

34.此外,为了用包含氧化铬的组分涂覆氧化镁-铬铁矿颗粒,优选将颗粒和包含氧化铬的组分与粘合剂混合,优选临时粘合剂,优选上述临时粘合剂之一,即特别是有机粘合剂或水。

35.基于氧化镁-铬铁矿颗粒和包含氧化铬的组分的混合物的总质量,粘结剂的质量分数可以例如为1至2质量%。

36.本发明的主题还是用于生产烧结耐火产品的批料,该批料包含根据本发明的颗粒。

37.特别地,本发明涉及用于生产烧结的氧化镁-铬铁矿耐火产品的批料,例如所谓的氧化镁-铬铁矿耐火产品或氧化镁-铬铁矿耐火砖。

38.如上所述,根据本发明发现,由根据本发明批料制备的烧结耐火产品,特别是烧结氧化镁-铬铁矿耐火产品,具有特别低的弹性模量,并且因此特别还具有非常好的抗热震性。根据本发明,如果产品所基于的批料包含至少1质量%的根据本发明的颗粒,则确定这种产品的弹性模量可以已经降低。根据本发明,因此可以规定,批料包含至少1质量%的根据本发明的颗粒。如果产品所基于的批料包含至少10质量%的比例的根据本发明的颗粒,则发现产品的弹性模量特别强烈地降低。根据本发明,还可规定,根据本发明的批料仅由根据本发明的颗粒组成。此外,根据本发明确定,如果产品所基于的批料包含20至50质量%的比例的根据本发明颗粒,则由根据本发明的批料生产的产品具有特别低的弹性模量。在这方面,根据优选的实施方案,可规定根据本发明的批料包含10至100质量%的比例,甚至更优选10至90质量%的比例,甚至更优选10至50质量%的比例,并且甚至更优选20至50质量%的比例的根据本发明的颗粒。以质量%给出的数字基于批料的总质量。

39.除了根据本发明的颗粒之外,根据本发明的批料可包含耐火材料。该耐火材料原则上可以是用于生产烧结耐火产品的任何耐火材料。耐火材料可包含一种或多种根据现有技术的耐火组分或原料,特别是包含一种或多种用于生产烧结耐火产品的组分。

40.特别地,耐火材料优选是根据现有技术用于生产烧结氧化镁-铬铁矿耐火产品形式的烧结耐火产品的耐火材料。在这方面,根据优选的实施方案,规定根据本发明的批料的耐火材料包括氧化镁-铬铁矿。特别优选的氧化镁-铬铁矿是以下原料中的至少一种的形式:烧结的氧化镁-铬铁矿(即,特别是烧结的氧化镁-铬铁矿颗粒)或熔融的氧化镁-铬铁矿(即,特别是熔融的氧化镁-铬铁矿颗粒)。氧化镁-铬铁矿形式的耐火材料特别优选的是熔融氧化镁-铬铁矿颗粒的形式。此外,可规定,根据本发明的批料的耐火材料除了氧化镁-铬铁矿之外包含以下组分中的至少一种:铬铁矿或氧化镁。已知铬铁矿和氧化镁在烧制过程中也相互形成氧化镁-铬铁矿,并与氧化镁-铬铁矿形成氧化镁-铬铁矿,因此,除了根据本

发明的颗粒和氧化镁-铬铁矿之外,根据本发明的批料的耐火材料还可包含这些组分中的至少一种。基本上,耐火材料优选是用于生产烧结的耐火氧化镁-铬铁矿产品的耐火材料。在这方面,耐火材料优选是可烧结材料,特别是颗粒形式的。

41.优选地,根据本发明的批料包含上述质量分数的根据本发明的颗粒,剩余物的至多100质量%是耐火材料。在这方面,根据本发明的批料可以包含比例为0至99质量%,优选比例为0至90质量%,甚至更优选比例为10至90质量%,甚至更优选比例为50至90质量%,并且甚至更优选比例为50至80质量%的耐火材料。以质量%给出的数字基于批料的总质量。

42.根据本发明的批料的耐火材料优选包含70至100质量%,特别优选70至90质量%的比例的氧化镁-铬铁矿。此外,根据本发明的批料的耐火材料优选包含0至15质量%,甚至更优选比例为5至15质量%的比例的铬铁矿。此外,根据本发明的批料的耐火材料优选包含0至15质量%,甚至更优选包含5至15质量%的比例的氧化镁。以质量%给出的数字基于耐火材料的总质量。

43.优选地,根据本发明的批料的耐火材料以小粒度提供。根据优选的实施方案,耐火材料的中值粒度小于根据本发明的颗粒的中值粒度。根据优选的实施方案,在根据本发明的批料中,粒度小于1 mm的耐火材料的颗粒的质量%的量大于粒度小于1 mm的根据本发明的颗粒的质量%的量。以质量%给出的数字基于批料的总质量。粒度根据din 66165-2:2016-08测定。

44.根据优选的实施方案,规定耐火材料具有90质量%,根据一个实施方案还具有100质量%呈粒度至多5 mm,甚至更优选呈粒度至多4 mm,并且甚至更优选呈粒度至多3 mm。以质量%给出的数字基于耐火材料的总质量。粒度根据din 66165-2:2016-08测定。

45.本发明的主题还是一种用于生产烧结耐火产品的方法,该方法包括以下步骤:提供根据本发明的批料;烧制批料以制备烧结耐火产品。

46.方法的特征可如本文所述进行修改。方法可包括如本文阐述的一个或多个另外的特征。此外,如本文所述的方法的所有特征可单独地或者组合地彼此组合。

47.将用于实施根据本发明的方法的根据本发明的批料优选在烧制前混合,优选在混合器中,特别优选在强制式搅拌机(compulsory mixer)中。在批料的混合过程中,可向批料中加入粘合剂,特别是有机粘合剂,尤其是临时有机粘合剂。在这方面,现有技术中已知的临时性粘合剂可以特别用于粘合生产烧结耐火产品的批料。例如,批料可以与临时粘合剂混合,例如有机粘合剂,例如木质素磺酸盐。优选地,基于没有粘合剂的批料的总质量,批料与粘合剂以2至4质量%的比例混合。

48.然后,可以形成可能混合的且可能与粘合剂混合的批料,优选通过压制,优选在80至200 mpa的压力下。例如,可以将批料压制成所谓生坯形式的成形的未烧制的坯(body)。

49.然后,可以将可成形的批料以这样的方式烧制,使得批料的组分,特别是根据本发明的颗粒和耐火材料的组分烧结在一起,以形成烧结的耐火产品。在这方面,烧制是所谓的陶瓷烧制,其中由批料烧制烧结的耐火产品,即陶瓷耐火产品。本领域技术人员应以以下方式选择烧制的温度和持续时间:以从批料烧制这种烧结耐火产品。合适的烧制条件可以由技术人员容易地设定。根据本发明,可以提供1,700至1,800℃的烧制温度。此外,根据本发明,烧制时间可优选为6至10小时(在上述温度范围内)。

50.根据本发明,发现根据本发明的颗粒上的包含氧化铬的涂层在烧制期间与批料的mgo至少部分反应以形成镁铬矿(mgo

·

cr2o3或mgcr2o4)。因此,通过根据本发明的方法生产的烧结耐火产品包含至少部分被镁铬矿壳包围的氧化镁-铬铁矿颗粒。这些氧化镁-铬铁矿颗粒由根据本发明颗粒的氧化镁-铬铁矿核形成,而包含镁铬矿的壳通过根据本发明的颗粒上的包含氧化铬的涂层与批料中的mgo反应形成。这种mgo来源于批料(即特别是根据本发明的颗粒的氧化镁-铬铁矿颗粒或批料的耐火材料)的组分,包含氧化铬的涂层与所述mgo反应形成镁铬矿。

51.本发明的主题还是一种烧结耐火产品,该产品包括以下特征:产品包括氧化镁-铬铁矿颗粒;至少一些氧化镁-铬铁矿颗粒至少部分地被包含镁铬矿的壳包围。

52.根据本发明的烧结耐火产品可具体地为通过根据本发明的方法生产的产品,或者根据本发明的方法可具体地用于生产根据本发明的产品。

53.被包含镁铬矿的壳包围的根据本发明产品的氧化镁-铬铁矿的颗粒可至少部分地,即至少在部分上地,但优选完全地,被壳包围。氧化镁-铬铁矿颗粒可像核一样嵌入包含镁铬矿的壳中。

54.根据一个特别优选的实施方案,包含镁铬矿的壳包围氧化镁-铬铁矿颗粒,至少部分地与氧化镁-铬铁矿颗粒分离。换句话说:可至少部分地在氧化镁-铬铁矿颗粒和壳之间提供分离,即间隙。根据本发明,惊人地发现,在这种情况下,根据本发明的烧结耐火产品具有特别低的弹性模量,并因此具有非常好的抗热震性。根据本发明,发现如果在氧化镁-铬铁矿颗粒和包围该颗粒的包含镁铬矿的壳之间形成多孔层,则根据本发明的烧结耐火产品具有特别低的弹性模量。发明人呈现该多孔层在氧化镁-铬铁矿颗粒和包含镁铬矿的壳之间构成一种“弹性缓冲”,其赋予根据本发明的产品特别低的弹性模量。

55.根据本发明的烧结耐火产品的氧化镁-铬铁矿颗粒可优选具有如其中所公开的本发明的氧化镁-铬铁矿颗粒的特征,特别是它们的化学组成和粒度。在这方面,关于氧化镁-铬铁矿颗粒,参考如本文公开的本发明颗粒的氧化镁-铬铁矿核的特征。

56.除了根据本发明的被包含镁铬矿的壳包围的氧化镁-铬铁矿颗粒之外,根据本发明的烧结耐火产品当然还包括未被这种壳包围的其它氧化镁-铬铁矿颗粒。

57.优选的是,根据本发明的烧结耐火产品包含由壳包围的氧化镁-铬铁矿颗粒,所述壳包含1质量%至100质量%的比例,优选10质量%至100质量%的比例,特别优选10质量%至90质量%的比例,甚至更优选10质量%至50质量%的比例,并且甚至更优选20质量%至50质量%的比例的镁铬矿。以质量%给出的数字基于烧结耐火产品的总质量。

58.优选地,包含镁铬矿的壳的厚度在10至400μm的范围内,甚至更优选在70至200μm的范围内。

59.除了具有包含镁铬矿的壳的氧化镁-铬铁矿颗粒之外,根据本发明的烧结耐火产品可包括其它耐火材料,特别是烧结耐火材料。这种烧结耐火材料可特别地由根据本发明的批料的耐火材料形成。

60.根据本发明的烧结耐火产品的氧化镁-铬铁矿颗粒被包含镁铬矿的壳包围,其可优选嵌入烧结基体中,特别是由这种耐火材料形成的烧结基体中。

61.特别地,被根据本发明的包含镁铬矿的壳包围的氧化镁-铬铁矿的颗粒可嵌入基

于氧化镁-铬铁矿的烧结基体中。

62.除了被根据本发明的包含镁铬矿的壳包围的氧化镁-铬铁矿的颗粒之外,根据本发明的烧结耐火产品可以优选包含耐火材料,特别是比例为10质量%至90质量%,甚至更优选比例为50质量%至90质量%,并且甚至更优选比例为50质量%至80质量%的烧结耐火材料。以质量%给出的数字基于烧结耐火产品的总质量。

63.根据一个特别优选的实施方案,根据本发明的烧结耐火产品是烧结氧化镁-铬铁矿耐火产品。

64.根据本发明的烧结耐火产品优选具有以下化学组成,其中mgo的比例为30质量%至80质量%、特别优选50质量%至70质量%、并且cr2o3的比例为4质量%至36质量%、特别优选15质量%至30质量%。以质量%给出的数字基于烧结耐火产品的总质量。化学组成根据din en iso 12677:2013测定。

65.根据本发明的产品中mgo和cr2o3的总化学含量优选至少70质量%,甚至更优选至少75质量%,并且甚至更优选至少80质量%。除了mgo和cr2o3,根据本发明的产品可包含至多100质量%的一种或多种以下其它氧化物(fe2o3、al2o3、cao、sio2和tio2)形式的剩余物。优选地,这些氧化物的总质量可在10质量%至30质量%。根据一个实施方案,提供的产品具有fe2o3为5质量%至15质量%的化学组成。根据一个实施方案,提供的产品具有al2o3为2质量%至8质量%的化学组成。根据一个实施方案,提供的产品具有以下化学组成,其中cao<2质量%、sio2<2质量%并且tio2<1质量%。以质量%给出的数字基于烧结耐火产品的总质量。化学组成根据din en iso 12677:2013测定。

66.同时,根据本发明的烧结耐火产品的特征在于高耐腐蚀性。这与公知事实的背景相比完全更加惊人,所述公知事实是烧结耐火产品通常具有低弹性模量并同时具有低耐腐蚀性,或者具有高弹性模量并同时具有高耐腐蚀性。根据本发明的烧结耐火产品的高耐腐蚀性在本发明的以下实施例中进一步公开。

67.根据本发明的烧结耐火产品优选用于钢铁冶金,例如用于二次钢精炼或rh-脱气装置,或用于非钢铁冶金。

68.本发明的其它特征由权利要求和下面描述的本发明的实施方案的实施例产生。

69.本发明的所有实施例可单独地或者组合地彼此组合。

70.在本发明的以下实施例和比较例中,化学组成根据din en iso 12677:2013测定,粒度根据din 66165-2:2016-08测定,氧化铬涂层的粒度根据astm e 1382-97 (2004年再次通过)测定,并且弹性模量根据din en 843-2:2007-03测定。

71.示例性实施方案制造根据本发明的颗粒的方法的实施例提供了粒度为2-4 mm的氧化镁-铬铁矿颗粒。

72.氧化镁-铬铁矿的颗粒是氧化镁-铬铁矿熔融颗粒。

73.基于氧化镁-铬铁矿颗粒的总质量计,氧化镁-铬铁矿颗粒具有以下化学组成:mgo:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

56.5质量%cr2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21.0质量�2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13.0质量%al2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7.5质量%

cao:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.8质量%sio2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.8质量%其它:

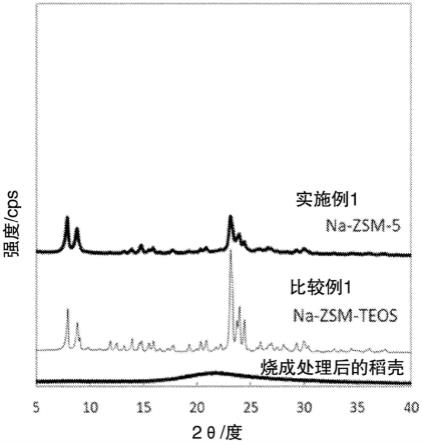

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4质量%提供包含氧化铬绿粉末形式的氧化铬的粉末,用于涂覆上述氧化镁-铬铁矿颗粒。氧化铬绿粉末具有以下化学组成,基于氧化铬绿粉末的总质量:cr2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

99.5质量%na2o:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4质量%其它:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1质量%氧化铬绿粉末具有90质量%呈粒径小于1.2μm,具有50质量%呈粒径小于0.7μm,并且具有10质量%呈粒径小于0.4μm,在每种情况下基于氧化铬绿粉末的总质量。

74.将氧化镁-铬铁矿颗粒放入搅拌机中,并启动搅拌机。然后,在搅拌机中,向氧化镁-铬铁矿颗粒中添加1.5质量%的量的粘合剂,基于不含粘合剂的氧化镁-铬铁矿颗粒的总质量。粘合剂由聚乙烯醇的水溶液组成。

75.然后将氧化铬绿色粉末缓慢加入到在搅拌机中用粘合剂制备的氧化镁-铬铁矿颗粒中。结果,在氧化镁-铬铁矿颗粒上由氧化铬绿粉末形成了氧化铬绿涂层。继续向搅拌机中加入氧化铬绿粉末,直到氧化铬绿粉末在氧化镁-铬铁矿颗粒上形成厚度为约70至200μm的涂层。

76.涂覆的颗粒的实施例上述生产涂覆的颗粒的方法的实施例产生了氧化镁-铬铁矿的涂覆的颗粒,其表面完全涂覆有氧化铬绿涂层。

77.这些得到的涂覆的颗粒体现了根据本发明颗粒的示例性实施方案,其中涂覆的氧化镁-铬铁矿颗粒为核,并且氧化铬涂层为根据本发明的颗粒的包含氧化铬的涂层。

78.批料的实施例生产了根据本发明的批料的示例性实施方案,其包含根据上述示例性实施方案的涂覆的颗粒。

79.将这些涂覆的颗粒与耐火材料和粘合剂混合以形成批料。

80.批料的耐火材料由熔融的氧化镁-铬铁矿颗粒、烧结氧化镁颗粒和铬铁矿颗粒组成。

81.粘合剂是木素磺酸盐形式的临时有机粘合剂。

82.将涂覆的颗粒和耐火材料以以下质量比例加入搅拌机中,每种情况下相对于批料的总质量,以形成批料:涂覆的颗粒:36质量%耐火材料:熔融的氧化镁-铬铁矿颗粒<2.0 mm:51质量%铬铁矿颗粒<2.0 mm:7质量%烧结氧化镁颗粒(球磨细粉):6质量%随后,基于没有粘合剂的批料,以2.8质量%的比例将粘合剂加入批料中。

83.然后在搅拌机中混合各组分以形成批料。

84.烧结耐火产品的生产方法的实施例

将混合后获得的批料从搅拌机中取出,并在压力为150 mpa的压机中压制。然后得到生坯。

85.然后在1,730℃的温度下烧制生坯,即压制的批料,8小时。

86.在烧制过程中,批料的组分烧结在一起,形成烧结的即陶瓷耐火产品,其为烧结的耐火氧化镁-铬铁矿产品形式。

87.此外,在烧制过程中,涂覆颗粒的氧化铬绿涂层与批料的氧化镁(即来自氧化镁-铬铁矿核的氧化镁以及来自熔融氧化镁-铬铁矿颗粒的氧化镁和耐火材料的烧结氧化镁)原位反应形成镁铬矿。该镁铬矿构成壳,该壳完全包围涂覆的颗粒的氧化镁-铬铁矿颗粒,即涂覆的颗粒的氧化镁-铬铁矿核。

88.在烧制之后,产品是根据本发明的烧结耐火产品的形式。

89.在该产品中,具有完全被镁铬矿壳包围的氧化镁-铬铁矿颗粒核的上述涂覆的颗粒嵌入由耐火材料的烧结组分构成的烧结基体中。

90.对应于批料的化学组成,产品的化学组成如下测定,其中以质量%给出的数字基于产品的总质量:mgo:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

59.6质量%cr2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23.7质量�2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9.6质量%al2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5.3质量�o:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.87质量%sio2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.68质量%tio2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.16质量%loi:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.09质量%弹性模量的测定产品的弹性模量根据din en 843-2:2007-03测定。

91.对于测量,已经由产品制备了尺寸为15

×

20

×

120 mm的棱柱,并且用于测量。

92.因此,弹性模量测定为仅3437n/mm2。

93.数字为了说明产品的微结构,拍摄产品切面的显微照片。

94.图1示出了所述产品切面的所述图片。

95.图1右下方的黑条对应于2 mm的长度。

96.图1显示了多个氧化镁-铬铁矿颗粒1,其中它们的一些被包含镁铬矿的壳2包围(仅对一个颗粒1标记)。

97.壳2至少部分地与其所包围的相应的颗粒1分离。在颗粒1和壳2之间的间隙中,形成高度多孔层3。

98.具有壳2的颗粒1嵌入在由耐火材料的烧结组分构成的所述烧结基体4中。

99.比较实施例比较实施例1为了比较的目的,根据上述示例性实施方案制备烧结耐火产品,其与示例性实施方案的区别仅在于,例如根据示例性实施方案的涂覆颗粒被熔融的氧化镁-铬铁矿颗粒代

替,这些熔融的氧化镁-铬铁矿颗粒与根据涂覆颗粒的核的熔融的氧化镁-铬铁矿颗粒相同。

100.产品的化学组成如下测定,其中以质量%给出的数字基于产品的总质量:mgo:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

59.6质量%cr2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19.8质量�2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11.5质量%al2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.9质量�o:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.82质量%sio2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.80质量%tio2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.24质量%loi:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.34质量%如上文对示例性实施方案所述测量产品的弹性模量,并确定为8190n/mm2。因此,不是根据本发明生产的烧结耐火产品的弹性模量比根据本发明根据示例性实施方案生产的产品的弹性模量高得多。

101.比较实施例2为了比较的目的,根据上述示例性实施方案制备了另一种烧结耐火产品,其与示例性实施方案的区别仅在于,例如根据示例性实施方案的涂覆颗粒被熔融的氧化镁-铬铁矿颗粒代替,这些熔融的氧化镁-铬铁矿颗粒与根据涂覆颗粒核的熔融的氧化镁-铬铁矿颗粒相同。另外,根据比较实施例2的该烧结耐火产品以根据示例性实施方案1的量包含氧化铬绿。虽然产品不包含该氧化铬绿作为涂层,但包含其作为以下组分,所述组分在混合组分以提供批料时加入批料中。完成其尤其是为了确定由批料生产的烧结耐火产品的腐蚀性质是否取决于氧化铬绿是否作为氧化镁-铬铁矿核上的涂层或作为分布在整个批料中的粉末存在于批料中。

102.腐蚀试验为了确定根据示例性实施方案和比较实施例1和2的烧结耐火产品的耐腐蚀性,在感应炉中进行腐蚀指(corrosion finger)测试。

103.为此目的,根据示例性实施方案和比较实施例1和2的烧结耐火产品各自以具有矩形横截面和20

×

25 mm的边缘长度的杆的形式提供。将这些杆悬挂在位于感应炉中的坩埚中,并且然后用腐蚀性粉末填充所述坩埚,所述腐蚀性粉末以其化学组成对应于非铁矿渣(non-ferrous slag)。粉末的化学组成如下,以质量%计的数字基于粉末的总质量:mgo:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.0质量%al2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3.4质量%sio2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27.7质量�o:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.3质量%cr2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.3质量�2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41.1质量%na2o:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5质量%so3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.1质量%cuo:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5.2质量%

pbo:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7.4质量%sno2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.4质量%zno:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8.1质量%tio2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1质量%其它:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.4质量%然后在1.400℃下在所述坩埚中熔化粉末,并将杆置于由粉末形成的熔体中7小时。在此时间期间,杆以9 rpm的速度绕其纵轴旋转。

104.然后从熔体中取出杆并将其冷却。

105.然后所有的杆都显示出由熔体引起的腐蚀。

106.为了量化腐蚀程度,确定了沿具有25 mm边缘长度的杆的纵向边缘的杆的最小剩余厚度。

107.因此,杆的所述最小剩余厚度则如下:根据示例性实施方案由烧结耐火产品制成的杆: 18.0 mm根据比较实施例1由烧结耐火产品制成的杆:

ꢀꢀ

15.8 mm根据比较实施例2由烧结耐火产品制成的杆:

ꢀꢀ

16.8 mm因此,由根据本发明根据示例性实施方案的烧结耐火产品制成的杆显示出相比由根据比较实施例1和2的烧结耐火产品制成的杆显著更低的腐蚀。

1.描述本发明涉及用于生产烧结耐火产品的颗粒、用于生产烧结耐火产品的批料、用于生产烧结耐火产品的方法和烧结耐火产品。

2.术语“耐火产品”在本发明的意义上特别是指具有高于600℃的操作温度的耐火产品,并且优选是指根据din 51060:2006的耐火产品,即具有测温锥当量>sk17的材料。测温锥当量可以特别根据din en 993-12:1997-06测定。

3.在本发明的意义上,术语“烧结的”表示耐火产品是陶瓷耐火产品,即由烧结在一起的颗粒组成的耐火产品。

4.根据目前的实践,“批料”是一种或多种组分或原料的组合物,通过该组合物,烧结耐火产品可以通过温度处理产生,即特别是通过烧制产生,例如在炉中产生。

5.用于生产烧结耐火产品的常用原料是例如氧化镁-铬铁矿。众所周知,氧化镁-铬铁矿是主要基于金属氧化物氧化镁(mgo)和氧化铬(cr2o3)以及其它氧化物氧化铝(al2o3)、氧化铁(fe2o3)、氧化钙(cao)和氧化硅(sio2)的原料。特别地,氧化镁-铬铁矿形式的原料用于生产烧结耐火氧化镁-铬铁矿产品形式的烧结耐火产品。这种烧结耐火氧化镁-铬铁矿产品形式的产品在本领域中被称为例如“氧化镁-铬铁矿产品”或“氧化镁-铬铁矿砖”。

6.众所周知,烧结耐火产品是高度易碎的。烧结耐火产品的这种脆性表现出其自身处于低结构弹性和这种烧结耐火产品相应的高弹性模量。由于这种低结构弹性,烧结耐火产品对热应力高度敏感。特别地,这种热应力可以导致耐火产品的热剥落。

7.特别地,上述氧化镁-铬铁矿产品形式的烧结耐火产品通常具有高弹性模量,当产品中出现热应力时,其可以导致耐火材料(refractory)的热剥落。特别是,氧化镁-铬铁矿产品中的这些热应力意味着氧化镁-铬铁矿产品通常具有相对低的抗热震性。

8.因此,过去一直不缺乏降低烧结耐火产品,特别是烧结氧化镁-铬铁矿耐火产品的弹性模量以便赋予它们最佳可能的抗热震性的尝试。

9.本发明的一个目的是提供一种用于生产烧结耐火产品的原料,通过所述原料可以降低产品的弹性模量,并且因此可以提高产品的抗热震性。特别地,本发明的一个目的是提供颗粒形式的这种原料。

10.特别地,本发明的一个目的是提供一种用于生产烧结耐火产品的原料,该产品为烧结耐火氧化镁-铬铁矿产品形式,通过该原料可以降低产品的弹性模量,并且因此可以提高其抗热震性。

11.本发明的另一个目的是提供一种用于生产这种烧结耐火产品的批料,该产品包含这种原料。

12.本发明的另一个目的是提供一种生产这种烧结耐火产品的方法。

13.本发明的另一个目的是提供具有低弹性模量并因此具有改进的抗热震性的此类烧结耐火产品。

14.根据本发明,提供了用于生产烧结耐火产品的颗粒形式的原料,其中所述颗粒包

含氧化镁-铬铁矿核,其中所述氧化镁-铬铁矿核的表面至少部分地具有包含氧化铬的涂层。

15.本发明特别基于以下惊人发现:如果用于生产这些产品的批料包含根据本发明的颗粒,即包含氧化镁-铬铁矿核的颗粒,该氧化镁-铬铁矿核至少部分具有包含氧化铬(即cr2o3)的涂层,则可以降低烧结耐火产品的弹性模量,并因此可以提高烧结耐火产品的挠性。

16.特别地,根据本发明已经发现,如果使用包含根据本发明的颗粒(即包含至少部分具有包含氧化铬的涂层的氧化镁-铬铁矿核的颗粒)的批料来制造这些产品,则可以显著降低烧结氧化镁-铬铁矿耐火产品形式的烧结耐火产品的弹性模量,并因此可以改善它们的抗热震性。

17.在这方面,根据本发明的颗粒构成了用于生产烧结耐火产品,特别是烧结氧化镁-铬铁矿耐火产品的原料。

18.在本发明的意义上,包含氧化铬的涂层“包含”氧化铬是指涂层具有氧化铬(cr2o3)的化学含量。在这方面,氧化铬可以存在于涂层中,例如,未结合,但也结合,即,例如,以矿物结合的形式,例如以镁铬矿(pichrochromite)的形式。包含氧化铬的涂层可以是一种组分的形式,例如氧化铬绿即几乎纯的cr2o3的形式,或者是几种组分的混合物的形式,例如氧化铬绿和铬矿石的混合物的形式。根据本发明,已经发现,如果涂层仅以小比例包含氧化铬,则根据本发明的颗粒对于已经使用颗粒生产的产品的弹性模量的降低具有有益效果。然而,根据本发明,还发现,在涂层中氧化铬的比例增加的情况下,颗粒在这方面的有利效果增加。在这方面,特别优选包含最高可能比例的氧化铬的涂层。在这方面,可规定,包含氧化铬的涂层包含的氧化铬的比例为1至100质量%,更优选为10至100质量%,甚至更优选为20至100质量%,甚至更优选为50至100质量%,甚至更优选为80至100质量%,并且甚至更优选为90至100质量%。以质量%给出的数字基于包含氧化铬的涂层的总质量。氧化铬的化学含量根据din en iso 12677:2013测定。

19.已经证明氧化铬绿形式的氧化铬涂层在降低弹性模量方面特别有效,因此包含氧化铬的涂层优选是氧化铬绿形式或至少包含氧化铬绿。

20.此外,根据本发明,已经发现,当涂层以特别细的粒状形式存在时,包含氧化铬的涂层用于降低弹性模量的效果是特别有效的。根据特别优选的实施方案,因此规定包含氧化铬的涂层以粉末形式存在。根据优选的实施方案,至少50质量%的包含氧化铬的涂层具有小于0.7μm的粒度。甚至更优选地,至少90质量%的包含氧化铬的涂层可具有低于1.2μm的粒度。以质量%给出的数字基于氧化铬涂层的总质量。粒度是根据astm e 1382-97 (2004年再次通过)测定的。

21.根据本发明,发现当由氧化镁-铬铁矿制成的核至少部分地具有,即至少在核表面的部分中具有,包含氧化铬的涂层时,已经发生了根据本发明的颗粒降低弹性模量的效果。然而,根据本发明已经确定,当氧化镁-铬铁矿核完全用包含氧化铬的涂层涂覆时,颗粒的弹性模量降低效果是最有效的。因此,根据优选的实施方案,提供的是氧化镁-铬铁矿核的表面完全用包含氧化铬的涂层涂覆。

22.根据本发明,发现即使氧化铬涂层仅非常薄,并且例如仅具有几μm的厚度,根据本发明的颗粒的核可以有效地降低弹性模量。然而,从至少10μm的氧化铬涂层厚度起,颗粒显

示出弹性模量的特别强烈的降低,因此氧化铬涂层优选具有至少10μm的厚度。优选地,氧化铬涂层具有在10至400μm范围内的厚度,甚至更优选地在70至200μm范围内的厚度。根据本发明,发现这种厚度的包含氧化铬的涂层在降低使用颗粒制造的产品的弹性模量方面具有最好的效果。

23.根据本发明的颗粒的氧化镁-铬铁矿的核以颗粒(grain)或粒子(particle)的形式存在。

24.特别地,氧化镁-铬铁矿的核可以是氧化镁-铬铁矿颗粒的形式,特别是以现有技术中已知的氧化镁-铬铁矿颗粒的形式,特别地,例如,作为用于生产烧结耐火氧化镁-铬铁矿产品的原料。

25.例如,氧化镁-铬铁矿的核可以以以下形式中的至少一种存在:烧结氧化镁-铬铁矿颗粒或熔融氧化镁-铬铁矿颗粒。

26.惊人的是,根据本发明,发现当氧化镁-铬铁矿的核为熔融氧化镁-铬铁矿颗粒形式时,根据本发明的颗粒具有降低使用颗粒制造的产品的弹性模量的最好效果。因此,根据特别优选的实施方案,规定氧化镁-铬铁矿的核是熔融颗粒。众所周知,熔融颗粒是通过将冷却的熔体粉碎成颗粒而获得的颗粒或粒子。

27.根据本发明,发现当颗粒的氧化镁-铬铁矿核具有至少1 mm的粒度时,采用根据本发明的颗粒降低弹性模量的效果以及因此增加挠性的效果特别好。因此优选氧化镁-铬铁矿核具有至少1 mm的粒度。特别地,可以根据本发明规定至少50质量%的根据本发明的颗粒,并且甚至更优选至少80质量%的颗粒具有粒度为至少1 mm的氧化镁-铬铁矿核。此外,可以特别规定,至少50质量%的根据本发明的颗粒,并且甚至更优选至少80质量%的颗粒具有1-5 mm粒度的氧化镁-铬铁矿核。以质量%给出的数字基于颗粒的总质量。粒度根据din 66165-2:2016-08测定。

28.氧化镁-铬铁矿核的化学组成可对应于从现有技术已知的氧化镁-铬铁矿原料的化学组成。氧化镁-铬铁矿核优选具有以下化学组成,其中mgo的比例在30至80质量%的范围内,更优选在50至70质量%的范围内,并且其中cr2o3的比例在4至36质量%的范围内,更优选在15至30质量%的范围内。优选mgo和cr2o3在核中以至少70质量%,甚至更优选至少75质量%,并且甚至更优选至少80质量%的总质量存在。达到100质量%的化学剩余物优选为氧化物fe2o3、al2o3、cao、sio2和tio2中的一种或多种。以质量%给出的数字基于根据本发明的颗粒的核的总质量。化学组成根据din en iso 12677:2013测定。

29.为了改善氧化铬涂层与氧化镁-铬铁矿的核的粘附性,可优选地规定氧化铬涂层包含粘合剂。优选地,氧化铬涂层包含临时粘合剂,优选有机粘合剂或水。在一个优选的实施方案中,氧化铬涂层包含聚乙烯醇形式的有机粘合剂。

30.本发明的主题还是一种生产根据本发明的颗粒的方法,该方法包括以下步骤:提供氧化镁-铬铁矿的颗粒;提供包含氧化铬的组分;用包含氧化铬的组分至少部分涂覆氧化镁-铬铁矿颗粒的表面。

31.为根据本发明的方法提供的氧化镁-铬铁矿颗粒可具有本文关于根据本发明的颗粒的氧化镁-铬铁矿核所公开的特征。在这方面,关于氧化镁-铬铁矿颗粒,参考如本文公开的根据本发明的颗粒的氧化镁-铬铁矿核的特征。

32.为根据本发明的方法提供的包含氧化铬的部件可具有本文关于根据本发明的颗粒的包含氧化铬的涂层所公开的特征。在这方面,关于包含氧化铬的组分,参考如本文公开的根据本发明的颗粒的包含氧化铬的涂层的特征。

33.优选地,为方法提供的氧化镁-铬铁矿颗粒通过包含氧化铬的组分以以下方式涂覆,使得获得涂层厚度对应于根据本发明的颗粒的包含氧化铬涂层的厚度。优选将氧化镁-铬铁矿颗粒和包含氧化铬的组分混合在搅拌机中,优选在强力搅拌机中。优选地,将待涂覆的氧化镁-铬铁矿颗粒和包含氧化铬的组分混合在一起持续以下时间段,所述时间段使得颗粒涂覆有氧化铬组分,其厚度对应于根据本发明的颗粒的包含氧化铬的涂层的厚度。

34.此外,为了用包含氧化铬的组分涂覆氧化镁-铬铁矿颗粒,优选将颗粒和包含氧化铬的组分与粘合剂混合,优选临时粘合剂,优选上述临时粘合剂之一,即特别是有机粘合剂或水。

35.基于氧化镁-铬铁矿颗粒和包含氧化铬的组分的混合物的总质量,粘结剂的质量分数可以例如为1至2质量%。

36.本发明的主题还是用于生产烧结耐火产品的批料,该批料包含根据本发明的颗粒。

37.特别地,本发明涉及用于生产烧结的氧化镁-铬铁矿耐火产品的批料,例如所谓的氧化镁-铬铁矿耐火产品或氧化镁-铬铁矿耐火砖。

38.如上所述,根据本发明发现,由根据本发明批料制备的烧结耐火产品,特别是烧结氧化镁-铬铁矿耐火产品,具有特别低的弹性模量,并且因此特别还具有非常好的抗热震性。根据本发明,如果产品所基于的批料包含至少1质量%的根据本发明的颗粒,则确定这种产品的弹性模量可以已经降低。根据本发明,因此可以规定,批料包含至少1质量%的根据本发明的颗粒。如果产品所基于的批料包含至少10质量%的比例的根据本发明的颗粒,则发现产品的弹性模量特别强烈地降低。根据本发明,还可规定,根据本发明的批料仅由根据本发明的颗粒组成。此外,根据本发明确定,如果产品所基于的批料包含20至50质量%的比例的根据本发明颗粒,则由根据本发明的批料生产的产品具有特别低的弹性模量。在这方面,根据优选的实施方案,可规定根据本发明的批料包含10至100质量%的比例,甚至更优选10至90质量%的比例,甚至更优选10至50质量%的比例,并且甚至更优选20至50质量%的比例的根据本发明的颗粒。以质量%给出的数字基于批料的总质量。

39.除了根据本发明的颗粒之外,根据本发明的批料可包含耐火材料。该耐火材料原则上可以是用于生产烧结耐火产品的任何耐火材料。耐火材料可包含一种或多种根据现有技术的耐火组分或原料,特别是包含一种或多种用于生产烧结耐火产品的组分。

40.特别地,耐火材料优选是根据现有技术用于生产烧结氧化镁-铬铁矿耐火产品形式的烧结耐火产品的耐火材料。在这方面,根据优选的实施方案,规定根据本发明的批料的耐火材料包括氧化镁-铬铁矿。特别优选的氧化镁-铬铁矿是以下原料中的至少一种的形式:烧结的氧化镁-铬铁矿(即,特别是烧结的氧化镁-铬铁矿颗粒)或熔融的氧化镁-铬铁矿(即,特别是熔融的氧化镁-铬铁矿颗粒)。氧化镁-铬铁矿形式的耐火材料特别优选的是熔融氧化镁-铬铁矿颗粒的形式。此外,可规定,根据本发明的批料的耐火材料除了氧化镁-铬铁矿之外包含以下组分中的至少一种:铬铁矿或氧化镁。已知铬铁矿和氧化镁在烧制过程中也相互形成氧化镁-铬铁矿,并与氧化镁-铬铁矿形成氧化镁-铬铁矿,因此,除了根据本

发明的颗粒和氧化镁-铬铁矿之外,根据本发明的批料的耐火材料还可包含这些组分中的至少一种。基本上,耐火材料优选是用于生产烧结的耐火氧化镁-铬铁矿产品的耐火材料。在这方面,耐火材料优选是可烧结材料,特别是颗粒形式的。

41.优选地,根据本发明的批料包含上述质量分数的根据本发明的颗粒,剩余物的至多100质量%是耐火材料。在这方面,根据本发明的批料可以包含比例为0至99质量%,优选比例为0至90质量%,甚至更优选比例为10至90质量%,甚至更优选比例为50至90质量%,并且甚至更优选比例为50至80质量%的耐火材料。以质量%给出的数字基于批料的总质量。

42.根据本发明的批料的耐火材料优选包含70至100质量%,特别优选70至90质量%的比例的氧化镁-铬铁矿。此外,根据本发明的批料的耐火材料优选包含0至15质量%,甚至更优选比例为5至15质量%的比例的铬铁矿。此外,根据本发明的批料的耐火材料优选包含0至15质量%,甚至更优选包含5至15质量%的比例的氧化镁。以质量%给出的数字基于耐火材料的总质量。

43.优选地,根据本发明的批料的耐火材料以小粒度提供。根据优选的实施方案,耐火材料的中值粒度小于根据本发明的颗粒的中值粒度。根据优选的实施方案,在根据本发明的批料中,粒度小于1 mm的耐火材料的颗粒的质量%的量大于粒度小于1 mm的根据本发明的颗粒的质量%的量。以质量%给出的数字基于批料的总质量。粒度根据din 66165-2:2016-08测定。

44.根据优选的实施方案,规定耐火材料具有90质量%,根据一个实施方案还具有100质量%呈粒度至多5 mm,甚至更优选呈粒度至多4 mm,并且甚至更优选呈粒度至多3 mm。以质量%给出的数字基于耐火材料的总质量。粒度根据din 66165-2:2016-08测定。

45.本发明的主题还是一种用于生产烧结耐火产品的方法,该方法包括以下步骤:提供根据本发明的批料;烧制批料以制备烧结耐火产品。

46.方法的特征可如本文所述进行修改。方法可包括如本文阐述的一个或多个另外的特征。此外,如本文所述的方法的所有特征可单独地或者组合地彼此组合。

47.将用于实施根据本发明的方法的根据本发明的批料优选在烧制前混合,优选在混合器中,特别优选在强制式搅拌机(compulsory mixer)中。在批料的混合过程中,可向批料中加入粘合剂,特别是有机粘合剂,尤其是临时有机粘合剂。在这方面,现有技术中已知的临时性粘合剂可以特别用于粘合生产烧结耐火产品的批料。例如,批料可以与临时粘合剂混合,例如有机粘合剂,例如木质素磺酸盐。优选地,基于没有粘合剂的批料的总质量,批料与粘合剂以2至4质量%的比例混合。

48.然后,可以形成可能混合的且可能与粘合剂混合的批料,优选通过压制,优选在80至200 mpa的压力下。例如,可以将批料压制成所谓生坯形式的成形的未烧制的坯(body)。

49.然后,可以将可成形的批料以这样的方式烧制,使得批料的组分,特别是根据本发明的颗粒和耐火材料的组分烧结在一起,以形成烧结的耐火产品。在这方面,烧制是所谓的陶瓷烧制,其中由批料烧制烧结的耐火产品,即陶瓷耐火产品。本领域技术人员应以以下方式选择烧制的温度和持续时间:以从批料烧制这种烧结耐火产品。合适的烧制条件可以由技术人员容易地设定。根据本发明,可以提供1,700至1,800℃的烧制温度。此外,根据本发明,烧制时间可优选为6至10小时(在上述温度范围内)。

50.根据本发明,发现根据本发明的颗粒上的包含氧化铬的涂层在烧制期间与批料的mgo至少部分反应以形成镁铬矿(mgo

·

cr2o3或mgcr2o4)。因此,通过根据本发明的方法生产的烧结耐火产品包含至少部分被镁铬矿壳包围的氧化镁-铬铁矿颗粒。这些氧化镁-铬铁矿颗粒由根据本发明颗粒的氧化镁-铬铁矿核形成,而包含镁铬矿的壳通过根据本发明的颗粒上的包含氧化铬的涂层与批料中的mgo反应形成。这种mgo来源于批料(即特别是根据本发明的颗粒的氧化镁-铬铁矿颗粒或批料的耐火材料)的组分,包含氧化铬的涂层与所述mgo反应形成镁铬矿。

51.本发明的主题还是一种烧结耐火产品,该产品包括以下特征:产品包括氧化镁-铬铁矿颗粒;至少一些氧化镁-铬铁矿颗粒至少部分地被包含镁铬矿的壳包围。

52.根据本发明的烧结耐火产品可具体地为通过根据本发明的方法生产的产品,或者根据本发明的方法可具体地用于生产根据本发明的产品。

53.被包含镁铬矿的壳包围的根据本发明产品的氧化镁-铬铁矿的颗粒可至少部分地,即至少在部分上地,但优选完全地,被壳包围。氧化镁-铬铁矿颗粒可像核一样嵌入包含镁铬矿的壳中。

54.根据一个特别优选的实施方案,包含镁铬矿的壳包围氧化镁-铬铁矿颗粒,至少部分地与氧化镁-铬铁矿颗粒分离。换句话说:可至少部分地在氧化镁-铬铁矿颗粒和壳之间提供分离,即间隙。根据本发明,惊人地发现,在这种情况下,根据本发明的烧结耐火产品具有特别低的弹性模量,并因此具有非常好的抗热震性。根据本发明,发现如果在氧化镁-铬铁矿颗粒和包围该颗粒的包含镁铬矿的壳之间形成多孔层,则根据本发明的烧结耐火产品具有特别低的弹性模量。发明人呈现该多孔层在氧化镁-铬铁矿颗粒和包含镁铬矿的壳之间构成一种“弹性缓冲”,其赋予根据本发明的产品特别低的弹性模量。

55.根据本发明的烧结耐火产品的氧化镁-铬铁矿颗粒可优选具有如其中所公开的本发明的氧化镁-铬铁矿颗粒的特征,特别是它们的化学组成和粒度。在这方面,关于氧化镁-铬铁矿颗粒,参考如本文公开的本发明颗粒的氧化镁-铬铁矿核的特征。

56.除了根据本发明的被包含镁铬矿的壳包围的氧化镁-铬铁矿颗粒之外,根据本发明的烧结耐火产品当然还包括未被这种壳包围的其它氧化镁-铬铁矿颗粒。

57.优选的是,根据本发明的烧结耐火产品包含由壳包围的氧化镁-铬铁矿颗粒,所述壳包含1质量%至100质量%的比例,优选10质量%至100质量%的比例,特别优选10质量%至90质量%的比例,甚至更优选10质量%至50质量%的比例,并且甚至更优选20质量%至50质量%的比例的镁铬矿。以质量%给出的数字基于烧结耐火产品的总质量。

58.优选地,包含镁铬矿的壳的厚度在10至400μm的范围内,甚至更优选在70至200μm的范围内。

59.除了具有包含镁铬矿的壳的氧化镁-铬铁矿颗粒之外,根据本发明的烧结耐火产品可包括其它耐火材料,特别是烧结耐火材料。这种烧结耐火材料可特别地由根据本发明的批料的耐火材料形成。

60.根据本发明的烧结耐火产品的氧化镁-铬铁矿颗粒被包含镁铬矿的壳包围,其可优选嵌入烧结基体中,特别是由这种耐火材料形成的烧结基体中。

61.特别地,被根据本发明的包含镁铬矿的壳包围的氧化镁-铬铁矿的颗粒可嵌入基

于氧化镁-铬铁矿的烧结基体中。

62.除了被根据本发明的包含镁铬矿的壳包围的氧化镁-铬铁矿的颗粒之外,根据本发明的烧结耐火产品可以优选包含耐火材料,特别是比例为10质量%至90质量%,甚至更优选比例为50质量%至90质量%,并且甚至更优选比例为50质量%至80质量%的烧结耐火材料。以质量%给出的数字基于烧结耐火产品的总质量。

63.根据一个特别优选的实施方案,根据本发明的烧结耐火产品是烧结氧化镁-铬铁矿耐火产品。

64.根据本发明的烧结耐火产品优选具有以下化学组成,其中mgo的比例为30质量%至80质量%、特别优选50质量%至70质量%、并且cr2o3的比例为4质量%至36质量%、特别优选15质量%至30质量%。以质量%给出的数字基于烧结耐火产品的总质量。化学组成根据din en iso 12677:2013测定。

65.根据本发明的产品中mgo和cr2o3的总化学含量优选至少70质量%,甚至更优选至少75质量%,并且甚至更优选至少80质量%。除了mgo和cr2o3,根据本发明的产品可包含至多100质量%的一种或多种以下其它氧化物(fe2o3、al2o3、cao、sio2和tio2)形式的剩余物。优选地,这些氧化物的总质量可在10质量%至30质量%。根据一个实施方案,提供的产品具有fe2o3为5质量%至15质量%的化学组成。根据一个实施方案,提供的产品具有al2o3为2质量%至8质量%的化学组成。根据一个实施方案,提供的产品具有以下化学组成,其中cao<2质量%、sio2<2质量%并且tio2<1质量%。以质量%给出的数字基于烧结耐火产品的总质量。化学组成根据din en iso 12677:2013测定。

66.同时,根据本发明的烧结耐火产品的特征在于高耐腐蚀性。这与公知事实的背景相比完全更加惊人,所述公知事实是烧结耐火产品通常具有低弹性模量并同时具有低耐腐蚀性,或者具有高弹性模量并同时具有高耐腐蚀性。根据本发明的烧结耐火产品的高耐腐蚀性在本发明的以下实施例中进一步公开。

67.根据本发明的烧结耐火产品优选用于钢铁冶金,例如用于二次钢精炼或rh-脱气装置,或用于非钢铁冶金。

68.本发明的其它特征由权利要求和下面描述的本发明的实施方案的实施例产生。

69.本发明的所有实施例可单独地或者组合地彼此组合。

70.在本发明的以下实施例和比较例中,化学组成根据din en iso 12677:2013测定,粒度根据din 66165-2:2016-08测定,氧化铬涂层的粒度根据astm e 1382-97 (2004年再次通过)测定,并且弹性模量根据din en 843-2:2007-03测定。

71.示例性实施方案制造根据本发明的颗粒的方法的实施例提供了粒度为2-4 mm的氧化镁-铬铁矿颗粒。

72.氧化镁-铬铁矿的颗粒是氧化镁-铬铁矿熔融颗粒。

73.基于氧化镁-铬铁矿颗粒的总质量计,氧化镁-铬铁矿颗粒具有以下化学组成:mgo:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

56.5质量%cr2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21.0质量�2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13.0质量%al2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7.5质量%

cao:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.8质量%sio2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.8质量%其它:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4质量%提供包含氧化铬绿粉末形式的氧化铬的粉末,用于涂覆上述氧化镁-铬铁矿颗粒。氧化铬绿粉末具有以下化学组成,基于氧化铬绿粉末的总质量:cr2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

99.5质量%na2o:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4质量%其它:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1质量%氧化铬绿粉末具有90质量%呈粒径小于1.2μm,具有50质量%呈粒径小于0.7μm,并且具有10质量%呈粒径小于0.4μm,在每种情况下基于氧化铬绿粉末的总质量。

74.将氧化镁-铬铁矿颗粒放入搅拌机中,并启动搅拌机。然后,在搅拌机中,向氧化镁-铬铁矿颗粒中添加1.5质量%的量的粘合剂,基于不含粘合剂的氧化镁-铬铁矿颗粒的总质量。粘合剂由聚乙烯醇的水溶液组成。

75.然后将氧化铬绿色粉末缓慢加入到在搅拌机中用粘合剂制备的氧化镁-铬铁矿颗粒中。结果,在氧化镁-铬铁矿颗粒上由氧化铬绿粉末形成了氧化铬绿涂层。继续向搅拌机中加入氧化铬绿粉末,直到氧化铬绿粉末在氧化镁-铬铁矿颗粒上形成厚度为约70至200μm的涂层。

76.涂覆的颗粒的实施例上述生产涂覆的颗粒的方法的实施例产生了氧化镁-铬铁矿的涂覆的颗粒,其表面完全涂覆有氧化铬绿涂层。

77.这些得到的涂覆的颗粒体现了根据本发明颗粒的示例性实施方案,其中涂覆的氧化镁-铬铁矿颗粒为核,并且氧化铬涂层为根据本发明的颗粒的包含氧化铬的涂层。

78.批料的实施例生产了根据本发明的批料的示例性实施方案,其包含根据上述示例性实施方案的涂覆的颗粒。

79.将这些涂覆的颗粒与耐火材料和粘合剂混合以形成批料。

80.批料的耐火材料由熔融的氧化镁-铬铁矿颗粒、烧结氧化镁颗粒和铬铁矿颗粒组成。

81.粘合剂是木素磺酸盐形式的临时有机粘合剂。

82.将涂覆的颗粒和耐火材料以以下质量比例加入搅拌机中,每种情况下相对于批料的总质量,以形成批料:涂覆的颗粒:36质量%耐火材料:熔融的氧化镁-铬铁矿颗粒<2.0 mm:51质量%铬铁矿颗粒<2.0 mm:7质量%烧结氧化镁颗粒(球磨细粉):6质量%随后,基于没有粘合剂的批料,以2.8质量%的比例将粘合剂加入批料中。

83.然后在搅拌机中混合各组分以形成批料。

84.烧结耐火产品的生产方法的实施例

将混合后获得的批料从搅拌机中取出,并在压力为150 mpa的压机中压制。然后得到生坯。

85.然后在1,730℃的温度下烧制生坯,即压制的批料,8小时。

86.在烧制过程中,批料的组分烧结在一起,形成烧结的即陶瓷耐火产品,其为烧结的耐火氧化镁-铬铁矿产品形式。

87.此外,在烧制过程中,涂覆颗粒的氧化铬绿涂层与批料的氧化镁(即来自氧化镁-铬铁矿核的氧化镁以及来自熔融氧化镁-铬铁矿颗粒的氧化镁和耐火材料的烧结氧化镁)原位反应形成镁铬矿。该镁铬矿构成壳,该壳完全包围涂覆的颗粒的氧化镁-铬铁矿颗粒,即涂覆的颗粒的氧化镁-铬铁矿核。

88.在烧制之后,产品是根据本发明的烧结耐火产品的形式。

89.在该产品中,具有完全被镁铬矿壳包围的氧化镁-铬铁矿颗粒核的上述涂覆的颗粒嵌入由耐火材料的烧结组分构成的烧结基体中。

90.对应于批料的化学组成,产品的化学组成如下测定,其中以质量%给出的数字基于产品的总质量:mgo:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

59.6质量%cr2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23.7质量�2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9.6质量%al2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5.3质量�o:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.87质量%sio2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.68质量%tio2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.16质量%loi:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.09质量%弹性模量的测定产品的弹性模量根据din en 843-2:2007-03测定。

91.对于测量,已经由产品制备了尺寸为15

×

20

×

120 mm的棱柱,并且用于测量。

92.因此,弹性模量测定为仅3437n/mm2。

93.数字为了说明产品的微结构,拍摄产品切面的显微照片。

94.图1示出了所述产品切面的所述图片。

95.图1右下方的黑条对应于2 mm的长度。

96.图1显示了多个氧化镁-铬铁矿颗粒1,其中它们的一些被包含镁铬矿的壳2包围(仅对一个颗粒1标记)。

97.壳2至少部分地与其所包围的相应的颗粒1分离。在颗粒1和壳2之间的间隙中,形成高度多孔层3。

98.具有壳2的颗粒1嵌入在由耐火材料的烧结组分构成的所述烧结基体4中。

99.比较实施例比较实施例1为了比较的目的,根据上述示例性实施方案制备烧结耐火产品,其与示例性实施方案的区别仅在于,例如根据示例性实施方案的涂覆颗粒被熔融的氧化镁-铬铁矿颗粒代

替,这些熔融的氧化镁-铬铁矿颗粒与根据涂覆颗粒的核的熔融的氧化镁-铬铁矿颗粒相同。

100.产品的化学组成如下测定,其中以质量%给出的数字基于产品的总质量:mgo:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

59.6质量%cr2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19.8质量�2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11.5质量%al2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.9质量�o:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.82质量%sio2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.80质量%tio2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.24质量%loi:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.34质量%如上文对示例性实施方案所述测量产品的弹性模量,并确定为8190n/mm2。因此,不是根据本发明生产的烧结耐火产品的弹性模量比根据本发明根据示例性实施方案生产的产品的弹性模量高得多。

101.比较实施例2为了比较的目的,根据上述示例性实施方案制备了另一种烧结耐火产品,其与示例性实施方案的区别仅在于,例如根据示例性实施方案的涂覆颗粒被熔融的氧化镁-铬铁矿颗粒代替,这些熔融的氧化镁-铬铁矿颗粒与根据涂覆颗粒核的熔融的氧化镁-铬铁矿颗粒相同。另外,根据比较实施例2的该烧结耐火产品以根据示例性实施方案1的量包含氧化铬绿。虽然产品不包含该氧化铬绿作为涂层,但包含其作为以下组分,所述组分在混合组分以提供批料时加入批料中。完成其尤其是为了确定由批料生产的烧结耐火产品的腐蚀性质是否取决于氧化铬绿是否作为氧化镁-铬铁矿核上的涂层或作为分布在整个批料中的粉末存在于批料中。

102.腐蚀试验为了确定根据示例性实施方案和比较实施例1和2的烧结耐火产品的耐腐蚀性,在感应炉中进行腐蚀指(corrosion finger)测试。

103.为此目的,根据示例性实施方案和比较实施例1和2的烧结耐火产品各自以具有矩形横截面和20

×

25 mm的边缘长度的杆的形式提供。将这些杆悬挂在位于感应炉中的坩埚中,并且然后用腐蚀性粉末填充所述坩埚,所述腐蚀性粉末以其化学组成对应于非铁矿渣(non-ferrous slag)。粉末的化学组成如下,以质量%计的数字基于粉末的总质量:mgo:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.0质量%al2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3.4质量%sio2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27.7质量�o:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.3质量%cr2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.3质量�2o3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41.1质量%na2o:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5质量%so3:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.1质量%cuo:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5.2质量%

pbo:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7.4质量%sno2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.4质量%zno:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8.1质量%tio2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1质量%其它:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.4质量%然后在1.400℃下在所述坩埚中熔化粉末,并将杆置于由粉末形成的熔体中7小时。在此时间期间,杆以9 rpm的速度绕其纵轴旋转。

104.然后从熔体中取出杆并将其冷却。

105.然后所有的杆都显示出由熔体引起的腐蚀。

106.为了量化腐蚀程度,确定了沿具有25 mm边缘长度的杆的纵向边缘的杆的最小剩余厚度。

107.因此,杆的所述最小剩余厚度则如下:根据示例性实施方案由烧结耐火产品制成的杆: 18.0 mm根据比较实施例1由烧结耐火产品制成的杆:

ꢀꢀ

15.8 mm根据比较实施例2由烧结耐火产品制成的杆:

ꢀꢀ

16.8 mm因此,由根据本发明根据示例性实施方案的烧结耐火产品制成的杆显示出相比由根据比较实施例1和2的烧结耐火产品制成的杆显著更低的腐蚀。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。