1.本发明涉及微细加工领域,尤其是涉及旁轴射流水辅激光与微铣复合加工微通道的装置及其方法。

背景技术:

2.目前微米级流体微通道是微反应器的核心零件,其成型质量是决定整个微反应器系统使役性能的关键。微反应器已成为具有绿色生产成本优势的工业化利器,而微通道反应器通常由成百万上千万个微通道组成,通道尺寸小且几何结构复杂,特别是高深宽比微通道(小于1mm且深宽比大于2),成型工艺复杂、成品率低、生产成本高。

3.传统的注塑成型、光刻技术、化学刻蚀等微加工技术在材料适应性、加工质量稳定性、通道形状精确性与制备过程高效性等方面的问题不能同时有效解决,致使通道表面完整性不足且一致性差,难以满足微反应器高使役性能需求。

4.微细铣削集成熟工艺、高精度与高质量等特点于一体,在加工三维复杂形状微结构方面具有独特优势。但微细铣削技术在加工高深宽比或多周期复杂微通道时由于微铣刀长径比增大所带来的刚度变弱及微刀具制造技术的局限,致使铣削参数选择范围变小,同时随着微径铣刀长径比增大,其整体强度、刚度显著下降易引起刀具过度磨损或过早失效,严重影响其服役寿命与切削加工性能,单纯微细铣削亦不能同时满足核心微通道加工质量与加工效率要求。

5.激光加工具有材料可适性强、能量集中与高柔韧性等特点,能够使材料在微小区域内受热升温而实现高效去除。在微细铣削加工技术基础上复合激光加工方法,以满足微细铣削加工日益发展的复杂化与精密化需求,是目前微细铣削技术的一个重要发展趋势。因此,如何将激光加工技术复合到微细铣削加工过程中,以突破微细铣削加工在微通道制备方面的技术瓶颈,是本领域技术人员亟待解决的关键问题。

技术实现要素:

6.为了将激光加工技术复合到微细铣削加工过程中,以突破微细铣削加工在微通道制备方面的技术瓶颈,本技术提供一种旁轴射流水辅激光与微铣复合加工微通道的装置及其方法。

7.第一方面,本技术提供的一种旁轴射流水辅激光与微铣复合加工微通道的装置采用如下的技术方案:

8.一种旁轴射流水辅激光与微铣复合加工微通道的装置,包括安装于微细机床上的基座、机床x-y可移动平台、大长径比微径铣刀、激光器、旁轴射流器、多自由度ccd电子显微镜i和多自由度ccd电子显微镜ii,所述机床x-y可移动平台安装于基座上,所述机床x-y可移动平台上通过专用工具安装工件,所述激光器与旁轴射流器位于工件上方且对工件进行水辅激光加工;所述大长径比微径铣刀位于工件上方且对工件进行微细铣削加工,所述多自由度ccd电子显微镜i与激光器可拆卸连接且位于工件上方,所述多自由度ccd电子显微

镜ii与气浮高速电主轴可拆卸连接且位于工件上方;所述旁轴射流器与大长径比微径铣刀分别位于激光器两侧。

9.可选的,还包括微型测力仪,所述微型测力仪位于机床x-y可移动平台上,所述微型测力仪上方通过专用工具安装工件。

10.可选的,还包括储液箱与废液回收器,所述储液箱安装于微型测力仪上且工件位于储液箱内,储液箱与废液回收器连接。

11.可选的,所述大长径比微径铣刀通过专用刀夹与气浮高速电主轴相连接,所述气浮高速电主轴由电机驱动并通过pmac控制系统控制。

12.第二方面,本技术提供的一种旁轴射流水辅激光与微铣复合加工微通道的方法采用如下的技术方案:

13.一种旁轴射流水辅激光与微铣复合加工微通道的方法,包括如下步骤:

14.s1:待加工工件预处理,对所述工件进行表面抛光与超声清洗,去除其表面杂质及有机污渍;

15.s2:将预处理的待加工工件通过专用夹具安装在机床x-y可移动平台上,调节工件表面至其处于水平状态;

16.s3:将待加工工件移至激光器镜头下方,调节多自由度ccd电子显微镜i,待物像清洗可见时确定其位置;打开激光器,调节镜头与待加工工件表面相对位置,设置激光加工参数;调节旁轴射流器,使之倾斜一定的角度并与激光焦点位置保持合适的偏移距离,开启旁轴射流器,在水射流辅助作用下对工件依次进行激光加工,得到一定变质层厚度的微通道;

17.s4:将待加工工件移至大长径比微径铣刀下方,调节多自由度ccd电子显微镜ii,在多自由度ccd电子显微镜ii观测状态下调节大长径比微径铣刀与工件表面的相对位置,完成对刀,随后再次调整使大长径比微径铣刀位于工件上第一个微通道的进口位置,设置加工参数,开始变质层材料微细铣削加工,待工件上所有通道加工完成后,退刀使大长径比微径铣刀位于工件之外安全位置;

18.s5:调节激光焦点,使之沿着s3所获得微通道的深度方向上下降amm,a的大小由具体加工材料特性及激光作用下形成变质层厚度共同决定,依次重复s3与s4;

19.s6:重复s5,直至微通道深度接近原始设定深度,并留有一定的精加工余量;

20.s7:在s6基础上继续进行微细铣削加工,直至精加工余量全部去除,得到设定深度与周期数的微通道。

21.可选的,所述激光器发射的激光为纳秒或皮秒激光,脉宽小于等于100ns。

22.可选的,所述旁轴水辅激光加工所形成的变质层是通过一次或多次激光扫描得到的,而变质层材料微细铣削是由一次加工完成的。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过激光器、旁轴射流器及大长径比微径铣刀的设置,能够起到在硬脆难加工材料或其他金属材料上实现高深宽比或复杂多周期微通道的高效精确成型的效果;

25.2.通过旁轴射流水辅激光与微铣交替复合制备微通道的新型方法,在水射流冷却与冲刷作用下通过高能激光加工工件并依次进行快速去除,在通道内壁表面形成一定厚度的变质层,驱动大长径比微径铣刀于第一个微通道进口处,按照设定加工参数进行变质层材料的微铣加工,得到一定深度的微通道;如此射流水辅激光与微铣加工交替反复上述操

作,直至加工出所需微通道;不但能够显著降低大长径比微径铣刀磨损速率并延长其服役寿命,同时能够减小激光与微铣复合加工过程中激光热损伤,提高通道一致性与表面完整性。

附图说明

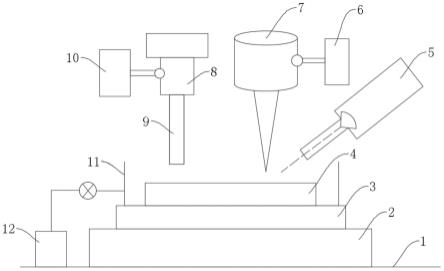

26.图1是本技术的复合加工微通道的装置的整体结构示意图。

27.附图标记说明:1、基座;2、机床x-y可移动平台;3、微型测力仪;4、工件;5、旁轴射流器;6、多自由度ccd电子显微镜i;7、激光器;8、气浮高速电主轴;9、大长径比微径铣刀;10、多自由度ccd电子显微镜ii;11、储液箱;12、废液回收器。

具体实施方式

28.以下结合附图1对本技术作进一步详细说明。

29.本技术实施例公开一种旁轴射流水辅激光与微铣复合加工微通道的装置。参照图1,一种旁轴射流水辅激光与微铣复合加工微通道的装置包括安装于微细机床上的基座1、机床x-y可移动平台2、大长径比微径铣刀9、微型测力仪3、激光器7、旁轴射流器5、多自由度ccd电子显微镜i6、多自由度ccd电子显微镜ii10、储液箱11与废液回收器12。基座1采用大理石基座,机床x-y可移动平台2安装于基座1上。微型测力仪3位于机床x-y可移动平台2上,机床x-y可移动平台2在x、y两个方向上的位置可调,以便控制待加工工件4状态,微型测力仪3能够测量微细铣削加工过程中的微铣削力。微型测力仪3上方通过专用工具安装工件4,激光器7与旁轴射流器5位于工件4上方且对工件4进行水辅激光加工。

30.大长径比微径铣刀9通过专用刀夹与气浮高速电主轴8相连接,气浮高速电主轴8由电机驱动并通过pmac控制系统控制。大长径比微径铣刀9位于工件4上方且对工件4进行微细铣削加工,多自由度ccd电子显微镜i6与激光器7可拆卸连接且位于工件4上方,多自由度ccd电子显微镜ii10与气浮高速电主轴8可拆卸连接且位于工件4上方,多自由度ccd电子显微镜i6和多自由度ccd电子显微镜ii10的位置与角度可自由调节,方便操作人员实时观测大长径比微径铣刀9的加工状态,且多自由度ccd电子显微镜ii10能够上下、左右多角度调整,便于观测大长径比微径铣刀9与工件4,并能够减小机床x-y可移动平台2上的占用空间。旁轴射流器5与大长径比微径铣刀9分别位于激光器7两侧,储液箱11安装于微型测力仪3上,工件4位于储液箱11内,且储液箱11与废液回收器12连接。储液箱11可储存水辅激光加工过程中产生的废水与残渣以及微细铣削加工过程中产生的切削液,废液回收器12可控制储液箱11中废液高度并回收废液。

31.参照图1,加工微通道时,在旁轴水射流辅助作用下激光器7可对工件4依次进行蚀除,得到一定变质层厚度的微通道。使大长径比微径铣刀9位于工件4上第一个微通道的进口位置,设置加工参数,进行变质层材料微细铣削加工,待工件4上所有通道加工完成后,退刀使大长径比微径铣刀9位于工件4之外安全位置。调节激光器7焦点,使之沿着上述微铣所得微通道的深度方向上下降amm,依次进行激光与微铣加工,a的大小由具体加工材料特性及激光作用下形成变质层厚度共同决定。不断重复激光与微铣加工直至微通道深度接近原始设定深度,并留有一定的精加工余量。

32.继续进行微细铣削加工,直至精加工余量全部去除,得到设定深度与周期数的微

通道,同时调整多自由度ccd电子显微镜ii10,以实时监测大长径比微径铣刀9与工件4的相对位置以及大长径比微径铣刀9的使用情况,减小激光器7对工件4加工过程产生的热影响,获得高表面完整性与一致性的微通道,降低大长径比微径铣刀9磨损速率并延长其服役寿命。微通道单个通道当量直径小于1mm且深宽比大于2,通道周期数位于1和200之间。

33.参照图1,一种旁轴射流水辅激光与微铣复合加工微通道的方法,下面以al2o3陶瓷微通道为例,激光器7、采用纳秒脉冲光纤激光器,使用高精密三轴微细铣削机床,采用旁轴射流水辅激光-微铣复合的加工方式,具体包括如下步骤:

34.s1:工件4的预处理,将尺寸为40mm

×

10mm

×

5mm工件4进行表面抛光处理,并在丙酮溶液中超声清洗10分钟,获得清洁无污染的待加工工件4.

35.s2:采用专用夹具将工件4装夹在机床x-y可移动平台2上,通过高精度双轴数显倾角仪辅助调平以保证平面度误差低于1μm,高精度双轴数显倾角仪型号为tll-90s,分辨率为0.001

°

。

36.s3:将待加工工件4移至激光器7镜头下方,调节多自由度ccd电子显微镜i6,待物像清洗可见时确定其位置。激光器7发射的激光为纳秒或皮秒激光,脉宽小于等于100ns。打开激光器7,调节镜头与待加工工件4表面相对位置,调节旁轴射流器5,使之倾斜一定的角度并与激光焦点位置保持合适的偏移距离。设置激光器7参数,激光平均功率5w,扫描速度1mm/s,重复频率20khz,脉冲宽度100ns,开启旁轴射流器5,在水射流辅助作用下对待加工微通道依次进行激光加工,得到一定变质层厚度的微通道。

37.s4:将待加工工件4移至大长径比微径铣刀9下方,调节多自由度ccd电子显微镜ii10,在多自由度ccd电子显微镜ii10观测状态下调节大长径比微径铣刀9与工件4表面的相对位置。调节直径为0.5mm、长径比为3的商用硬质合金螺旋立铣刀与工件4表面的相对位置完成对刀,调整大长径比微径铣刀9位于工件4上第一个微通道的进口位置,设置微细铣削加工参数,主轴转速20000r/min,每齿进给量2μm/z,轴向切深为2μm。打开机床气浮高速电主轴8,开始变质层材料微细铣削加工,待工件4上所有通道加工完成后,退刀使大长径比微径铣刀9位于工件4之外安全位置。储液箱11中旁轴水辅激光过程所产生的废水高度可调节,同时能够在后续微细铣削加工阶段起到冷却工件4、保护大长径比微径铣刀9的目的。

38.s5:调节激光焦点,使之沿着s4所获得微通道的深度方向上下降amm,依次重复s3与s4。

39.s6:重复s5直至微通道深度接近原始设定深度,并留有一定的精加工余量。

40.s7:关闭激光器7、旁轴射流器5及多自由度ccd电子显微镜i6,继续进行微细铣削加工,直至精加工余量全部去除,得到设定深度与周期数的微通道。旁轴水辅激光加工所形成的变质层是通过一次或多次激光扫描得到的,而变质层材料微细铣削是由一次加工完成的。

41.s8:退刀,关闭多自由度ccd电子显微镜ii10、气浮高速电主轴8、控制系统与机床冷却装置。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。