1.本发明属于水处理技术领域,涉及一种离子交换树脂晶片材料及制备方法和应用。

背景技术:

2.对于商业化的电去离子装置,一般均采用离子交换树脂作为填充材料。离子交换树脂的填充方式是电去离子技术研究应用的重要方向,主要有混合填充、分层填充、分置式填充等。

3.在阴、阳树脂混合填充膜堆中,水解离主要发生在异性树脂颗粒之问,以及异性树脂颗粒与膜接触区域的水界面层中。混合填充膜堆的脱盐率随着淡化室隔板厚度的增加会有所下降。这是因为,随着淡室隔板厚度的增加,异性树脂颗粒接触的几率变大,由同性树脂颗粒构成的阴离子或阳离子传导路径更加难以形成,所以导致脱盐能力的下降。同时,水流冲击导致松散较轻的阴离子交换树脂容易冲积在一起,降低膜块的稳定性。

4.在分层填充电去离子膜堆中,离子在外加直流电场的作用下发生定向迁移,在阳、阴离子交换树脂接触区域,阴离子交换树脂与阳膜接触区域,阳离子交换树脂与阴膜接触区域首先发生水解离。由于分层床电去离子迁移受阻小,分层填充可以适当增加淡化室隔板厚度,填充的离子交换树脂相应增多,有利于弱解离物质的脱除,相应地单位有效膜面积产水量也增加。但同时,为了保证工作性能,分层填充膜堆在运行时,必须使各层不同类型或型号树脂之间相互分离,层与层交界处的树脂不能在水流的冲击下相互混合,因而增加了填充的技术难度。

5.离子交换树脂在运行过程中,常发生破碎的现象。且由于离子交换树脂的松散,容易导致局部电势过高和局部过度水解的情况,给水处理的工艺运行造成不利的影响。

技术实现要素:

6.为克服现有技术中问题,本发明的目的之一是提供一种离子交换树脂晶片材料的制备方法,该方法制备的晶片材料保持离子交换树脂原有的物理特性、交换能力。

7.本发明的目的之二是提供一种离子交换树脂晶片材料,该材料孔径为200~500μm,导电性良好。

8.本发明目的之三是提供一种离子交换树脂晶片材料在电去离子膜堆装置中的应用,克服以往树脂填充的局限性

9.为实现上述目的,本发明采用的技术方案如下:

10.一种离子交换树脂晶片材料的制备方法,包括以下步骤:

11.将阳离子交换树脂、阴离子交换树脂、水溶性添加剂以及聚合物粘合剂,经过熔融粘合、冷却、浸泡,形成离子交换树脂晶片材料。

12.本发明进一步的改进在于,包括以下步骤:

13.分别将阳离子交换树脂与阴离子交换树脂洗涤后,进行冷冻干燥,冷冻干燥后的

树脂经过研磨,得到小于100目的阳离子交换树脂树脂颗粒与阴离子交换树脂树脂颗粒;

14.将阳离子交换树脂树脂颗粒、阴离子交换树脂树脂颗粒、无水葡萄糖以及聚苯胺均匀的混合,得到混合物;

15.将混合物置于钢模具中,然后放入模压机中,以8000-12000psi、150-180℃进行熔融粘合,持续80-120分钟,然后冷却、浸泡,得到多孔型树脂晶片。

16.本发明进一步的改进在于,聚合物粘合剂为聚苯胺、聚氨酯或聚乙烯。

17.本发明进一步的改进在于,水溶性添加剂为无水葡萄糖、蔗糖或氯化钠;

18.阳离子交换树脂为阳离子电去离子用均粒树脂,阴离子交换树脂为阴离子电去离子用均粒树脂。

19.本发明进一步的改进在于,体积比阳离子交换树脂树脂颗粒:阴离子交换树脂树脂颗粒:水溶性添加剂:聚合物粘合剂=a:b:c:d,s=a b c d,c/s=0.11-0.25,d/s=0.11-0.2,。

20.本发明进一步的改进在于,c/s=0.11-0.17。

21.本发明进一步的改进在于,采用微纳米气泡发生器结合多孔分配器将微型气泡通入混合物中,微型气泡流通量为0.1~0.5l/min。

22.本发明进一步的改进在于,向混合物中加入炭黑或石墨,炭黑或石墨的体积为阳离子交换树脂、阴离子交换树脂、水溶性添加剂以及聚合物粘合剂总体积的2~5%。

23.本发明进一步的改进在于,向混合物中加入草酸,草酸的体积为阳离子交换树脂、阴离子交换树脂、水溶性添加剂以及聚合物粘合剂总体积的2~5%;

24.冷却时间为50min~60min,浸泡时间为22-24h。

25.一种根据如上所述方法制备的离子交换树脂晶片材料,离子交换树脂晶片材料的孔径为200~500μm。

26.一种根据如上所述所述方法制备的离子交换树脂晶片材料在电去离子膜堆装置中的应用。

27.本发明进一步的改进在于,离子交换树脂晶片材料在电去离子膜堆装置中的应用,采用分层填充、并列填充或双极膜填充。

28.与现有技术相比,本发明具有的有益效果:

29.本发明利用聚合物粘合剂将处理后的阳离子交换树脂、阴离子交换树脂粘合在一起,通过热熔、冷却形成不易分散的材料,同时不影响其本身的离子交换性能,根据固体热熔物的粘合型及可塑性,可将其应用于需复杂填充方式的电去离子膜堆中。

30.相比于直接用树脂颗粒填充,本发明通过将树脂晶片材料用于膜堆填充中,一是能够避免松散树脂混合填充时,阴离子树脂由于密度小,受到水流冲击造成的局部过度汇集的问题;二是通过将单一离子型晶片用于分层填充中,而不受水流冲击导致的相互混合和局部过度水解,晶片材料可调高电去离子运行过程中对杂质离子的吸附能力,提高膜堆的使用稳定性和使用寿命。

31.进一步的,聚苯胺作为导电型粘合剂,熔入晶片中,可增强晶片的导电性,edi运行中能够加强水的解离。将树脂颗粒粘合在一起,对聚苯胺的含量有定量要求。聚苯胺含量过低,容易导致晶片难以粘合并解体,含量过高,则容易阻塞晶片的树脂孔隙,降低晶片的离子交换能力。晶片制备过程中应控制聚苯胺体积含量(d/s)在0.11-0.2之间。

32.进一步的,无水葡萄糖,熔点146℃,作为一种晶片填充物,在晶片浸泡于纯水中时,可溶解形成孔隙。无水葡萄糖含量过低,不容易形成孔隙,含量过高,则在溶解中容易造成晶片解体。在晶片制备过程中应控制无水葡萄糖体积含量(c/s)在0.11-0.25之间。

附图说明

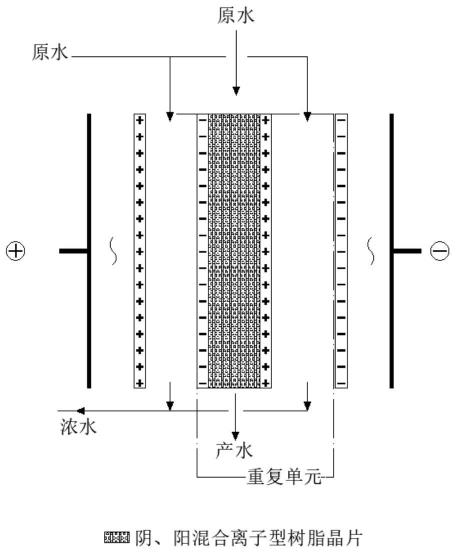

33.图1为实施例1的填充示意图,采用混合离子交换型树脂晶片进行填充。

34.图2为实施例2的填充示意图,采用阳离子交换型树脂晶片、阴离子交换型树脂晶片分层交替填充。

35.图3为实施例3的填充示意图,采用阳离子交换型树脂晶片、阴离子交换型树脂晶片并列填充。

具体实施方式

36.通过以下实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

37.本发明的多孔型树脂晶片的制备方法为:

38.将阳离子交换树脂、阴离子交换树脂、水溶性添加剂以及聚合物粘合剂,经过熔融粘合、冷却、浸泡溶解,形成多孔型树脂晶片。其中,聚合物粘合剂为聚苯胺、聚氨酯或聚乙烯等,水溶性添加剂为无水葡萄糖、蔗糖或氯化钠等。

39.所述方法具体为:

40.(1)阳离子交换树脂选用阳离子电去离子用均粒树脂(厂家为:rohm&haas、tulsimer、或lanxess),阴离子交换树脂选用阴离子电去离子用均粒树脂(厂家为:rohm&haas、tulsimer或lanxess)。

41.(2)分别将阳离子电去离子用均粒树脂与采用纯水洗涤后,进行冷冻干燥,冷冻干燥后的树脂经过研磨,得到小于0.149mm(100目)的阳离子交换树脂树脂颗粒与阴离子交换树脂树脂颗粒。

42.将阳离子交换树脂树脂颗粒、阴离子交换树脂树脂颗粒、无水葡萄糖以及聚苯胺均匀的混合,得到混合物。

43.其中,体积比阳离子交换树脂树脂颗粒:阴离子交换树脂树脂颗粒:水溶性添加剂:聚合物粘合剂=a:b:c:d。s=a b c d,c/s=0.11-0.25,d/s=0.11-0.2。a可以为0,b可以为0,但a与b不能同时为0。

44.阳离子交换树脂、阴离子交换树脂比例根据水质及装配需求进行调节。对于电去离子膜块分层填充、并列填充、双极膜填充等方式,可分别制备阳离子型树脂晶片、阴离子型树脂晶片进行装填。

45.无水葡萄糖,熔点146℃,作为一种晶片填充物,在晶片浸泡于纯水中时,可溶解形成孔隙。无水葡萄糖含量过低,不容易形成孔隙,含量过高,则在溶解中容易造成晶片解体。在晶片制备过程中应控制无水葡萄糖体积含量(c/s)在0.11-0.25之间。

46.聚苯胺作为导电型粘合剂,熔入晶片中,可增强晶片的导电性,edi运行中能够加强水的解离。将树脂颗粒粘合在一起,对聚苯胺的含量有定量要求。聚苯胺含量过低,容易导致晶片难以粘合并解体,含量过高,则容易阻塞晶片的树脂孔隙,降低晶片的离子交换能

力。晶片制备过程中应控制聚苯胺体积含量(d/s)在0.11-0.2之间。

47.(1)将混合物置于定制尺寸的钢模具中,并将其放入模压机中,以8000-12000psi、150-180℃进行熔融粘合,持续80-120分钟。优选的,钢模具可通入气体,采用微纳米气泡发生器结合多孔分配器将微型气泡通入熔融混合物中,其流通量为0.1~0.5l/min。

48.多孔分配器由多孔聚合物形成,多孔分配器适用于将气泡引入熔融混合物中,从而将微型气泡均匀分布到晶片内部。气体分配器的孔隙的大小(即体积)影响其中产生的气泡的大小。所述多孔分布器的平均孔隙直径约为100至300μm。

49.(2)取出后进行1h的冷却,并采用去离子水冲刷浸泡24h,以溶去无水葡萄糖成分形成孔隙,得到晶片,所形成孔径应在200~500μm之间。

50.(3)将晶片切割成实用尺寸,以符合装填需求。

51.(4)在制备树脂晶片过程中,应注意晶片的孔隙率及容量,其影响着晶片的流量及交换能力。孔隙率由孔隙体积与晶片总体积的比值决定。

52.(5)在晶片制备过程中,可向混合物中加入炭黑或石墨等导电纳米颗粒,其用量占总体积的2~5%,有助于在电去离子实际运行中增强水分子的解离。

53.(6)在晶片制备过程中,可向混合物中加入草酸等易升华物质,其用量占总体积的2~5%,在熔融过程中,物质升华成气体排出,以形成微孔气泡。

54.树脂晶片的特性:

55.树脂晶片工作交换容量可通过下式进行估算:

56.qw=(1-co)(q

ava

q

bvb

)/vw57.co=δωsr/ε

58.式中:qw——树脂晶片的工作交换容量,单位为eq/m3;

[0059]vw

——所制备树脂晶片的体积,单位为m3;

[0060]

qa——阳离子交换树脂的工作交换容量,单位为eq/l;

[0061]va

——制备树脂晶片所采用的阳离子树脂体积,单位为l;

[0062]

qb——离子交换树脂的工作交换容量,单位为eq/l;

[0063]vb

——制备树脂晶片所采用的阳离子树脂体积,单位为l;

[0064]co

——粘合剂对树脂颗粒的覆盖率,其与粘合剂的含量、粘合剂的分散均匀程度正相关,与树脂晶片的孔隙率负相关,单位为%;

[0065]

ω——粘合剂在树脂晶片中的含量,单位为%;

[0066]

sr——粘合剂在树脂晶片中的分散均匀程度,单位为%;

[0067]

ε——树脂晶片的孔隙率,单位为%;

[0068]

δ——修正系数,δ=0.35。

[0069]

其中,孔隙率为晶片中孔隙体积占晶片总体积的比率,可用纯水填充的方式测得。

[0070]

粘合剂的分散均匀程度,可通过粘合剂在晶片中的总表面积(可视为将树脂去除后的单独面积)与粘合剂在理想化均匀分散状态下的总表面积的比值进行评价,其分散均匀程度可通过切片、扫描、表征晶片成分分布的方式进行检测。

[0071]

所述离子交换树脂晶片材料可用于电去离子膜块淡水室中的填充中。

[0072]

实施例1:树脂晶片在电去离子膜块淡水室混合填充的应用

[0073]

制作混合离子交换型树脂晶片,具体制备过程为:

[0074]

(1)阳离子交换树脂选用阳离子电去离子用均粒树脂(rohm&haasamberlite irn78),阴离子交换树脂选用阴离子电去离子用均粒树脂(rohm&haasamberlite irn77)。

[0075]

(2)将阳离子和阴离子电去离子用均粒树脂分别采用纯水洗涤后,进行冷冻干燥,冷冻干燥后的树脂经过研磨,得到小于0.149mm(100目)的阳离子和阴离子树脂颗粒。

[0076]

将阳离子交换树脂树脂颗粒、无水葡萄糖以及聚苯胺均匀的混合,得到混合物。

[0077]

混合离子交换型树脂晶片制备成分体积比设定为,聚苯胺:无水葡萄糖:阳离子交换树脂:阴离子交换树脂=1:1.3:2.5:2.5。

[0078]

(3)将混合物置于定制尺寸的钢模具中,并将其放入模压机中,以12000psi、160℃进行熔融粘合,持续90分钟。并向钢模具通入气体,具体的,采用微纳米气泡发生器结合多孔分配器将微型气泡通入熔融混合物中,通入量为0.5l/min。

[0079]

(4)取出后进行1h的冷却,并采用去离子水冲刷浸泡24h,以溶去无水葡萄糖成分形成孔隙,得到晶片。

[0080]

(5)将晶片切割成实用尺寸,以符合装填隔室需求。

[0081]

将所制得阳离子交换树脂晶片进行检测,晶片孔隙率为20%,粘合剂均匀程度为65%,根据所采用的阳离子树脂交换容量1.8eq/l,阴离子树脂交换容量1.25eq/l,粘合剂所用比例13.6%,阳离子树脂用量为7.5l,阴离子树脂用量为7.5l,树脂晶片体积为0.022m3,经计算后,粘合剂对树脂晶片的覆盖率为15.58%,可得所制备晶片的离子交换总容量为877eq/m3,其阳离子交换容量为518eq/m3,阴离子交换容量为359eq/m3。

[0082]

按照图1方式,可将所制得树脂晶片填充于电去离子膜块淡水室,其中,水平方向淡水室厚度为6mm。根据此尺寸,将所制备晶片进行切割。在淡水室之间添加密封元件,以增强膜堆的密封性。

[0083]

此种方式避免了采用松散树脂填充时,阴离子树脂由于密度小,受到水流冲击造成的局部过度汇集状态。

[0084]

实施例2:树脂晶片在电去离子膜块淡水室分层填充的应用

[0085]

制作阳离子交换型树脂晶片,具体制备过程为:

[0086]

(1)阳离子交换树脂选用阳离子电去离子用均粒树脂(rohm&haasamberlite irn77)。

[0087]

(2)将阳离子电去离子用均粒树脂采用纯水洗涤后,进行冷冻干燥,冷冻干燥后的树脂经过研磨,得到小于0.149mm(100目)的阳离子树脂颗粒。

[0088]

将阳离子交换树脂树脂颗粒、无水葡萄糖以及聚苯胺均匀的混合,得到混合物。

[0089]

阳离子交换型树脂晶片制备成分体积比设定为,聚苯胺:无水葡萄糖:阳离子交换树脂=1:1.5:5。

[0090]

(3)将混合物置于定制尺寸的钢模具中,并将其放入模压机中,以10000psi、150℃进行熔融粘合,持续90分钟。优选的,钢模具可通入气体,采用微纳米气泡发生器结合多孔分配器将微型气泡通入熔融混合物中,通入量为0.3l/min。

[0091]

(4)取出后进行1h的冷却,并采用去离子水将晶片冲刷浸泡24h,以溶去无水葡萄糖成分形成孔隙,得到阳离子交换树脂晶片。

[0092]

(5)将阳离子交换树脂晶片切割成实用尺寸,以符合装填隔室需求。

[0093]

制作阴离子交换型树脂晶片。过程同阳离子交换型树脂晶片制备过程,不同在于,

将阳离子交换树脂替换为引离子交换树脂,阴离子交换树脂晶片制备成分体积比例设定为,聚苯胺:无水葡萄糖:阴离子交换树脂=1:1.8:5。

[0094]

将所制得阳离子交换树脂晶片进行检测,晶片孔隙率为22%,粘合剂均匀程度为70%,根据所采用的阳离子树脂交换容量1.8eq/l,粘合剂所用比例13.3%,阳离子树脂用量为15l,树脂晶片体积为0.0235m3,经计算后,粘合剂对树脂晶片的覆盖率为14.8%,可得所制备晶片的阴离子交换容量为978eq/m3。

[0095]

将所制得阴离子交换树脂晶片进行检测,晶片孔隙率为25%,粘合剂均匀程度为65%,根据所采用的阴离子树脂交换容量1.25eq/l,粘合剂所用比例12.8%,阴离子树脂用量为15l,树脂晶片体积为0.024m3,经计算后,粘合剂对树脂晶片的覆盖率为11.64%,可得所制备晶片的阴离子交换容量为690eq/m3。

[0096]

按照图2方式,可将所制得树脂晶片填充于电去离子膜块淡水室,其中,水平方向淡水室厚度为10mm,竖直方向阳树脂分层厚度:阴树脂分层厚度=1:1,根据淡水室竖直方向的长度等分为20层,每层20-30mm。根据此尺寸,将所制备晶片进行切割。在淡水室之间添加密封元件,以增强膜堆的密封性。

[0097]

在运行过程中,水的解离多发生在阴、阳树脂晶片接触面中。所解离形成的h

、oh-,通过迁移至树脂晶片的孔隙中,进行离子交换。此种方式克服了采用松散树脂填充时受到水流冲击造成的相互混合和局部过度水解。由于分层填充相较于混合填充,在离子迁移方面的优势,以及树脂晶片在装填上的便利性,从而可将单隔室的厚度加宽,进而降低单个膜堆离子交换膜的使用量,降低制造成本。

[0098]

实施例3:在电去离子膜块淡水室并列填充的应用

[0099]

分别制作阳离子交换型树脂晶片、阴离子交换型树脂晶片。

[0100]

(1)阳离子交换树脂选用阳离子电去离子用均粒树脂(rohm&haasamberlite irn77),阴离子交换树脂选用阴离子电去离子用均粒树脂(rohm&haasamberlite irn78,交换量1.25eq/l)。

[0101]

(2)将阳离子和阴离子电去离子用均粒树脂分别采用纯水洗涤后,进行冷冻干燥,冷冻干燥后的树脂经过研磨,得到小于0.149mm(100目)的阳离子和阴离子树脂颗粒。

[0102]

将阳离子交换树脂树脂颗粒、阴离子交换树脂树脂颗粒、无水葡萄糖以及聚苯胺均匀的混合,得到混合物。

[0103]

阳离子交换型树脂晶片制备成分体积比设定为,聚苯胺:无水葡萄糖:阳离子交换树脂=1:1.2:5。

[0104]

(3)将混合物置于定制尺寸的钢模具中,并将其放入模压机中,以11000psi、160℃进行熔融粘合,持续100分钟。优选的,钢模具可通入气体,采用微纳米气泡发生器结合多孔分配器将微型气泡通入熔融混合物中,通入量为0.3l/min。

[0105]

(4)取出后进行1h的冷却,并采用去离子水将晶片冲刷浸泡24h,以溶去无水葡萄糖成分形成孔隙,得到阳离子交换树脂晶片。

[0106]

(5)将阳离子交换树脂晶片切割成实用尺寸,以符合装填隔室需求。

[0107]

制作阴离子交换型树脂晶片。过程同阳离子交换型树脂晶片制备过程,不同在于,将阳离子交换树脂替换为引离子交换树脂,阴离子交换树脂晶片制备成分体积比设定为,聚苯胺:无水葡萄糖:阴离子交换树脂=1:1:5。

[0108]

将所制得阳离子交换树脂晶片进行检测,晶片孔隙率为18%,粘合剂均匀程度为55%,根据所采用的阳离子树脂交换容量1.8eq/l,粘合剂所用比例13.8%,阳离子树脂用量为15l,树脂晶片体积为0.0225m3,经计算后,粘合剂对树脂晶片的覆盖率为14.7%,可得所制备晶片的阳离子交换容量为1023eq/m3。

[0109]

将所制得阴离子交换树脂晶片进行检测,晶片孔隙率为16%,粘合剂均匀程度为60%,根据所采用的阴离子树脂交换容量1.25eq/l,粘合剂所用比例14.3%,阴离子树脂用量为15l,树脂晶片体积为0.021m3,经计算后,粘合剂对树脂晶片的覆盖率为18.7%,可得所制备晶片的阴离子交换容量为725eq/m3。

[0110]

按照图3方式,将其填充于电去离子膜块淡水室,水平方向淡水室厚度设定为10mm,阳、阴树脂晶片厚度均为5mm。根据淡水室尺寸,将所制备晶片进行切割。

[0111]

此种方式为采用同性离子交换树脂左右并列填充,水解离产生的h

在电场的作用下通过阳离子型树脂晶片孔隙,进行阳离子解吸交换。替代的阳离子可快速迁移至进入浓缩室。水解离产生的oh-则在电场作用下,迁移至阴离子型树脂晶片孔隙,作用于阴离子型树脂的再生过程。此种方式可使阴、阳离子快速分离,避免水解离产生h

和oh-再次发生中和反应。

[0112]

实施例4

[0113]

制作阳离子交换型树脂晶片,具体制备过程为:

[0114]

(1)阳离子交换树脂选用阳离子电去离子用均粒树脂(rohm&haasamberlite irn77)。

[0115]

(2)将阳离子电去离子用均粒树脂采用纯水洗涤后,进行冷冻干燥,冷冻干燥后的树脂经过研磨,得到小于0.149mm(100目)的阳离子树脂颗粒。

[0116]

将阳离子交换树脂树脂颗粒、蔗糖以及聚氨酯均匀的混合,得到混合物。

[0117]

阳离子交换型树脂晶片制备成分体积比设定为,聚氨酯:蔗糖:阳离子交换树脂=0.11:0.11:0.78。

[0118]

(3)将混合物置于定制尺寸的钢模具中,并将其放入模压机中,以8000psi、180℃进行熔融粘合,持续80分钟。钢模具可通入气体,采用微纳米气泡发生器结合多孔分配器将微型气泡通入熔融混合物中,通入量为0.1l/min。

[0119]

(4)取出后进行1h的冷却,并采用去离子水将晶片冲刷浸泡24h,以溶去蔗糖成分形成孔隙,得到晶片。

[0120]

(5)将晶片切割成实用尺寸,以符合装填隔室需求。

[0121]

制作阴离子交换型树脂晶片。过程同阳离子交换型树脂晶片制备过程,不同在于,将阳离子交换树脂替换为引离子交换树脂,阴离子交换树脂晶片制备成分体积比例设定为,聚氨酯:蔗糖:阳离子交换树脂=0.11:0.15:0.74。

[0122]

将所制得阳离子交换树脂晶片进行检测,晶片孔隙率为13%,粘合剂均匀程度为50%,根据所采用的阳离子树脂交换容量1.8eq/l,粘合剂所用比例11%,阳离子树脂用量为15l,树脂晶片体积为0.02m3,经计算后,粘合剂对树脂晶片的覆盖率为14.8%,可得所制备晶片的阳离子交换容量为1150eq/m3。

[0123]

将所制得阴离子交换树脂晶片进行检测,晶片孔隙率为17%,粘合剂均匀程度为55%,根据所采用的阴离子树脂交换容量1.25eq/l,粘合剂所用比例11%,阴离子树脂用量

为15l,树脂晶片体积为0.021m3,经计算后,粘合剂对树脂晶片的覆盖率为12.4%,可得所制备晶片的阴离子交换容量为781eq/m3。

[0124]

实施例5

[0125]

制作阳离子交换型树脂晶片。具体制备过程为:

[0126]

(1)阳离子交换树脂选用阳离子电去离子用均粒树脂(rohm&haasamberlite irn77)。

[0127]

(2)将阳离子电去离子用均粒树脂采用纯水洗涤后,进行冷冻干燥,冷冻干燥后的树脂经过研磨,得到小于0.149mm(100目)的阳离子树脂颗粒。

[0128]

将阳离子交换树脂树脂颗粒、氯化钠以及聚乙烯均匀的混合,得到混合物。

[0129]

阳离子交换型树脂晶片制备成分体积比设定为,聚乙烯:氯化钠:阳离子交换树脂=0.2:0.17:0.63。

[0130]

(3)将混合物置于定制尺寸的钢模具中,并将其放入模压机中,以10000psi、150℃进行熔融粘合,持续90分钟。优选的,钢模具可通入气体,采用微纳米气泡发生器结合多孔分配器将微型气泡通入熔融混合物中,通入量为0.5l/min。

[0131]

(4)取出后进行1h的冷却,并采用去离子水将晶片冲刷浸泡24h,以溶去氯化钠成分形成孔隙,得到晶片。

[0132]

(5)将晶片切割成实用尺寸,以符合装填隔室需求。

[0133]

阴离子交换树脂晶片制备成分体积比设定为,聚乙烯:氯化钠:阴离子交换树脂=0.2:0.11:0.69。

[0134]

将所制得阳离子交换树脂晶片进行检测,晶片孔隙率为19%,粘合剂均匀程度为65%,根据所采用的阳离子树脂交换容量1.8eq/l,粘合剂所用比例20%,阳离子树脂用量为15l,树脂晶片体积为0.025m3,经计算后,粘合剂对树脂晶片的覆盖率为23.9%,可得所制备晶片的阳离子交换容量为821eq/m3。

[0135]

将所制得阴离子交换树脂晶片进行检测,晶片孔隙率为13%,粘合剂均匀程度为63%,根据所采用的阴离子树脂交换容量1.25eq/l,粘合剂所用比例20%,阴离子树脂用量为15l,树脂晶片体积为0.021m3,经计算后,粘合剂对树脂晶片的覆盖率为33.9%,可得所制备晶片的阴离子交换容量为538eq/m3。

[0136]

实施例6

[0137]

制作阳离子交换型树脂晶片。具体制备过程为:

[0138]

(1)阳离子交换树脂选用阳离子电去离子用均粒树脂(rohm&haasamberlite irn77)。

[0139]

(2)将阳离子电去离子用均粒树脂采用纯水洗涤后,进行冷冻干燥,冷冻干燥后的树脂经过研磨,得到小于0.149mm(100目)的阳离子树脂颗粒。

[0140]

将阳离子交换树脂树脂颗粒、无水葡萄糖以及聚苯胺均匀的混合,得到混合物。

[0141]

阳离子交换型树脂晶片制备成分体积比设定为,聚苯胺:无水葡萄糖:阳离子交换树脂=0.15:0.14:0.71。

[0142]

(3)将混合物置于定制尺寸的钢模具中,向混合物中加入草酸,草酸的体积为聚苯胺、无水葡萄糖与阳离子交换树脂的总体积的2%;并将其放入模压机中,以9000psi、160℃进行熔融粘合,持续120分钟。

[0143]

(4)取出后进行50min的冷却,并采用去离子水将晶片冲刷浸泡22h,以溶去无水葡萄糖成分形成孔隙,得到晶片。

[0144]

(5)将晶片切割成实用尺寸,以符合装填隔室需求。

[0145]

阴离子交换树脂晶片制备成分体积比设定为,聚苯胺:无水葡萄糖:阳离子交换树脂=0.15:0.14:0.71。

[0146]

将所制得阳离子交换树脂晶片进行检测,晶片孔隙率为16%,粘合剂均匀程度为55%,根据所采用的阳离子树脂交换容量1.8eq/l,粘合剂所用比例15%,阳离子树脂用量为15l,树脂晶片体积为0.022m3,经计算后,粘合剂对树脂晶片的覆盖率为18.0%,可得所制备晶片的阳离子交换容量为1006eq/m3。

[0147]

将所制得阴离子交换树脂晶片进行检测,晶片孔隙率为16%,粘合剂均匀程度为58%,根据所采用的阴离子树脂交换容量1.25eq/l,粘合剂所用比例15%,阴离子树脂用量为15l,树脂晶片体积为0.022m3,经计算后,粘合剂对树脂晶片的覆盖率为19.0%,可得所制备晶片的阴离子交换容量为690eq/m3。

[0148]

实施例7

[0149]

制作阳离子交换型树脂晶片,具体制备过程为:

[0150]

(1)阳离子交换树脂选用阳离子电去离子用均粒树脂(rohm&haasamberlite irn77)。

[0151]

(2)将阳离子电去离子用均粒树脂采用纯水洗涤后,进行冷冻干燥,冷冻干燥后的树脂经过研磨,得到小于0.149mm(100目)的阳离子树脂颗粒。

[0152]

将阳离子交换树脂树脂颗粒、无水葡萄糖以及聚苯胺均匀的混合,得到混合物。

[0153]

阳离子交换型树脂晶片制备成分体积比设定为,聚苯胺:无水葡萄糖:阳离子交换树脂=0.18:0.13:0.69。

[0154]

(3)将混合物置于定制尺寸的钢模具中,向混合物中加入炭黑,炭黑的体积为聚苯胺、无水葡萄糖与阳离子交换树脂的总体积的5%;并将其放入模压机中,以10000psi、150℃进行熔融粘合,持续90分钟。优选的,钢模具可通入气体,采用微纳米气泡发生器结合多孔分配器将微型气泡通入熔融混合物中,通入量为0.3l/min。

[0155]

(4)取出后进行1h的冷却,并采用去离子水将晶片冲刷浸泡24h,以溶去无水葡萄糖成分形成孔隙,得到晶片。

[0156]

(5)将晶片切割成实用尺寸,以符合装填隔室需求。

[0157]

阴离子交换树脂晶片制备成分体积比设定为,聚苯胺:无水葡萄糖:阴离子交换树脂=0.18:0.13:0.69。

[0158]

将所制得阳离子交换树脂晶片进行检测,晶片孔隙率为15%,粘合剂均匀程度为63%,根据所采用的阳离子树脂交换容量1.8eq/l,粘合剂所用比例18%,阳离子树脂用量为15l,树脂晶片体积为0.023m3,经计算后,粘合剂对树脂晶片的覆盖率为26.5%,可得所制备晶片的阳离子交换容量为863eq/m3。

[0159]

将所制得阴离子交换树脂晶片进行检测,晶片孔隙率为15%,粘合剂均匀程度为66%,根据所采用的阴离子树脂交换容量1.25eq/l,粘合剂所用比例18%,阴离子树脂用量为15l,树脂晶片体积为0.023m3,经计算后,粘合剂对树脂晶片的覆盖率为27.2%,可得所制备晶片的阴离子交换容量为589eq/m3。

[0160]

实施例8

[0161]

同实施例7,不同在于,制作阳离子交换型树脂晶片时,聚乙烯:氯化钠:阳离子交换树脂=0.2:0.25:0.55。

[0162]

制作阴离子交换型树脂晶片时,阴离子交换树脂晶片制备成分体积比设定为,聚苯胺:无水葡萄糖:阴离子交换树脂=0.2:0.25:0.55。

[0163]

将所制得阳离子交换树脂晶片进行检测,晶片孔隙率为27%,粘合剂均匀程度为62%,根据所采用的阳离子树脂交换容量1.8eq/l,粘合剂所用比例20%,阳离子树脂用量为15l,树脂晶片体积为0.029m3,经计算后,粘合剂对树脂晶片的覆盖率为16.1%,可得所制备晶片的阳离子交换容量为781eq/m3。

[0164]

将所制得阴离子交换树脂晶片进行检测,晶片孔隙率为27%,粘合剂均匀程度为67%,根据所采用的阴离子树脂交换容量1.25eq/l,粘合剂所用比例20%,阴离子树脂用量为15l,树脂晶片体积为0.029m3,经计算后,粘合剂对树脂晶片的覆盖率为17.4%,可得所制备晶片的阴离子交换容量为534eq/m3。

[0165]

本发明通过制备离子交换型树脂晶片,提升了电去离子膜块填充材料运行的稳定性,避免了松散树脂在水流冲击下的不利影响,可应用于电去离子膜堆较复杂的填充方式,扩展了电去离子的使用维度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。