1.本实用新型涉及造粒装置技术领域,具体为一种循环式羧甲基纤维素钠造粒装置。

背景技术:

2.在功能陶瓷的生产工艺中从利于烧成和固相反应进行的角度考虑,希望获得超细的原料颗粒,但粉料越细,比表面积越大,流动性越差,干压成型时不容易均匀的充满模具,经常出现成型件有空洞、边角不致密、层裂、弹性失效的问题,常采用造粒工艺解决这一问题,造粒工艺是将磨细的粉料,经过干燥、加胶黏剂,制成流动性好、粒径约为0.1mm的颗粒。一般,使用的胶黏剂应满足以下要求:要有足够的黏性,以保证良好的成型性和坯体的机械强度;经高温锻烧能全部挥发,坯体中不留或少留胶黏剂残留杂质,工艺简单,没有腐蚀性,对陶瓷性能无不良影响,干燥成型造粒常用的胶黏剂如下:聚乙烯醇水溶液,使用这种胶黏剂进行生产的工艺简单,陶瓷气孔率小,加入量为3%~5%,石蜡的熔点约为50℃左右,具有热塑性,温度升高,黏度降低,温度高于其熔点时可以流动,并能润湿瓷料颗粒的表面,形成一层吸附层,起黏结作用。干压时则是利于它的冷流动性,石蜡用量通常8%左右,酚醛清漆,用该胶黏剂的生产工艺简单、坯体的机械强度较高,加入量约8%~15%,亚硫酸纸浆废液,这种胶黏剂的配方为:水90%,亚硫酸纸浆废液10%,其加入量为瓷粉料的8%~10%,但生坯强度较低,塑料造粒是塑料加工的一种工艺,在塑料造粒的过程中,要根据机器的性能和实践摸索,掌握塑料造粒技巧,才能不断提高塑料制品的质量和工艺,所以造粒的作用时能让产品更加充盈、结实,结构更加细腻。

3.现有技术存在以下不足:现有的造粒装置,造粒效率不够高,粘合剂与原料的反应混合效率不够快,使装置的造粒效率大大降低。

4.因此,发明一种循环式羧甲基纤维素钠造粒装置很有必要。

技术实现要素:

5.针对现有技术的不足,本实用新型提供了一种循环式羧甲基纤维素钠造粒装置,具备造粒效率高的优点,解决了造粒效率不够高的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种循环式羧甲基纤维素钠造粒装置,包括造粒装置主体,所述造粒装置主体的上端外表面固定连接有进料口,所述造粒装置主体的右侧外表面固定连接有出料口,所述造粒装置主体设置有移动组件,所述移动组件包括保温棉、支撑座以及移动结构,所述保温棉设置在造粒装置主体的内部,所述支撑座固定连接在造粒装置主体的下端,所述移动结构设置在造粒装置主体上。

7.优选的,所述移动结构为:第一滑轨、第一滑动条、第一卡槽、第一转动柱、第二转动柱、第一齿轮、第二齿轮、搅拌框、定位导向杆、第一伸缩杆、连接柱、连接板、第一搅拌网、连接框、连接滑槽、第二滑轨、移动框、第一过滤网、第二滑动条以及第二卡槽。

8.优选的,所述造粒装置主体的下端内表面与第一滑轨的下端外表面滑动连接,所

述第一滑轨的上端外表面与第一滑动条的下端外表面固定连接,所述第一滑动条的上端开设有第一卡槽,所述造粒装置主体的前端内表面与第一转动柱的外壁固定连接。

9.优选的,所述第一转动柱的外壁与第一齿轮的内壁转动连接,所述第一齿轮与第一卡槽相适配,所述造粒装置主体的前端内表面与第二转动柱的外壁固定连接,所述第二转动柱的外壁与第二齿轮的内壁转动连接,所述第一齿轮与第二齿轮相适配。

10.优选的,所述第二齿轮的前端外表面与搅拌框的后端外表面固定连接,所述搅拌框的内壁与第一搅拌网的外壁固定连接,所述造粒装置主体的左侧内表面与定位导向杆的左侧外表面固定连接,所述定位导向杆的右侧外表面与第二滑动条的左侧外表面固定连接。

11.优选的,所述第二滑动条的右侧外表面与第一伸缩杆的左侧外表面固定连接,所述第一伸缩杆的右侧外表面与造粒装置主体的右侧内表面固定连接,所述第二滑动条的下端开设有第二卡槽,所述第二齿轮与第二卡槽相适配。

12.优选的,所述第二滑动条的上端外表面与连接柱的下端外表面固定连接,所述连接柱的上端外表面与连接板的下端外表面固定连接,所述连接板的前端外表面与移动框的前端内表面固定连接。

13.优选的,所述造粒装置主体的左侧内表面与连接框的左侧外表面固定连接,所述连接框的内壁开设有连接滑槽,所述连接滑槽的上端内表面与第二滑轨的上端外表面滑动连接,所述第二滑轨的下端外表面与移动框的上端外表面固定连接,所述移动框的内壁与第一过滤网的外壁固定连接。

14.本实用新型有益效果是:

15.1、该一种循环式羧甲基纤维素钠造粒装置,造粒效率高,区别于传统的造粒装置,该装置内部设置有翻动搅拌结构,在往装置内部添加粘合剂之后,可以通过翻动搅拌结构对装置内部进行多次搅拌,使粘合剂与原料快速且均匀混合接触,以此提高粘合剂与原料的反应速率,就间接的提高了装置的造粒效率。

附图说明

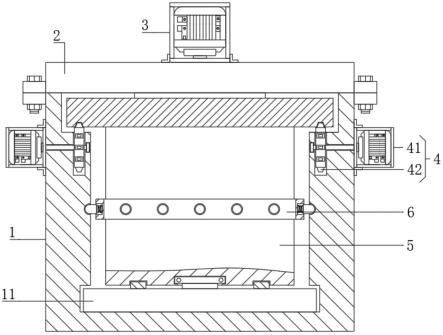

16.图1为本实用新型的整体示意图;

17.图2为本实用新型的搅拌框结构示意图;

18.图3为本实用新型的图1a处放大结构示意图;

19.图4为本实用新型的图1b处放大结构示意图。

20.图中:1、造粒装置主体;2、进料口;3、出料口;4、保温棉;5、支撑座;6、第一滑轨;7、第一滑动条;8、第一卡槽;9、第一转动柱;10、第二转动柱;11、第一齿轮;12、第二齿轮;13、搅拌框;14、定位导向杆;15、第一伸缩杆;16、连接柱;17、连接板;18、第一搅拌网;19、连接框;20、连接滑槽;21、第二滑轨;22、移动框;23、第一过滤网;24、第二滑动条;25、第二卡槽。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

22.本实用新型提供了一种循环式羧甲基纤维素钠造粒装置,请参阅图1-4,包括造粒装置主体1,所述造粒装置主体1的上端外表面固定连接有进料口2,所述造粒装置主体1的右侧外表面固定连接有出料口3,所述造粒装置主体1设置有移动组件,所述移动组件包括保温棉4、支撑座5以及移动结构,所述保温棉4设置在造粒装置主体1的内部,所述支撑座5固定连接在造粒装置主体1的下端,所述移动结构设置在造粒装置主体1上,保温棉4用于维持造粒装置主体1内部的温度,方便装置造粒,所述移动结构为:第一滑轨6、第一滑动条7、第一卡槽8、第一转动柱9、第二转动柱10、第一齿轮11、第二齿轮12、搅拌框13、定位导向杆14、第一伸缩杆15、连接柱16、连接板17、第一搅拌网18、连接框19、连接滑槽20、第二滑轨21、移动框22、第一过滤网23、第二滑动条24以及第二卡槽25,第一搅拌网18设有多个,用于对粘合剂与原料的搅拌,所述造粒装置主体1的下端内表面与第一滑轨6的下端外表面滑动连接,所述第一滑轨6的上端外表面与第一滑动条7的下端外表面固定连接,所述第一滑动条7的上端开设有第一卡槽8,所述造粒装置主体1的前端内表面与第一转动柱9的外壁固定连接,第一滑轨6在方便第一滑动条7移动的同时,也起到很好的限位作用,所述第一转动柱9的外壁与第一齿轮11的内壁转动连接,所述第一齿轮11与第一卡槽8相适配,所述造粒装置主体1的前端内表面与第二转动柱10的外壁固定连接,所述第二转动柱10的外壁与第二齿轮12的内壁转动连接,所述第一齿轮11与第二齿轮12相适配,第一卡槽8使第一齿轮11可以带动第一滑动条7移动,所述第二齿轮12的前端外表面与搅拌框13的后端外表面固定连接,所述搅拌框13的内壁与第一搅拌网18的外壁固定连接,所述造粒装置主体1的左侧内表面与定位导向杆14的左侧外表面固定连接,所述定位导向杆14的右侧外表面与第二滑动条24的左侧外表面固定连接,定位导向杆14是多个圆柱简单连接,起到对第二滑动条24的固定作用,所述第二滑动条24的右侧外表面与第一伸缩杆15的左侧外表面固定连接,所述第一伸缩杆15的右侧外表面与造粒装置主体1的右侧内表面固定连接,所述第二滑动条24的下端开设有第二卡槽25,所述第二齿轮12与第二卡槽25相适配,第二卡槽25开设有多个,与第二齿轮12上的轮齿相适配,使第二滑动条24移动时可以带动第二齿轮12转动,所述第二滑动条24的上端外表面与连接柱16的下端外表面固定连接,所述连接柱16的上端外表面与连接板17的下端外表面固定连接,所述连接板17的前端外表面与移动框22的前端内表面固定连接,连接柱16与连接板17的共同使用,使第二滑动条24在移动时会带动连接有第一过滤网23的移动框22移动,使其对原料进行初步筛选,所述造粒装置主体1的左侧内表面与连接框19的左侧外表面固定连接,所述连接框19的内壁开设有连接滑槽20,所述连接滑槽20的上端内表面与第二滑轨21的上端外表面滑动连接,所述第二滑轨21的下端外表面与移动框22的上端外表面固定连接,所述移动框22的内壁与第一过滤网23的外壁固定连接,第二滑轨21设有两个,分别位于移动框22的上下方,在方便移动框22移动的同时,也对其起到很好的限位作用。

23.在具体使用时,在使用装置进行造粒工作时,首先通过进料口2将原料倒入造粒装置主体1的内部,随后通过进料口2向造粒装置主体1内部添加粘合剂,粘合剂会首先落在第一过滤网23上,未粘合在一起的粘合剂会直接通过第一过滤网23落入原料中,粘合在一起的粘合剂会停留在第一过滤网23上,这时第一伸缩杆15开始工作并来回移动,第一伸缩杆15在移动的同时会带动第二滑动条24来回移动,当第二滑动条24发生移动时,一方面会在

连接柱16以及连接板17的作用下,带动连接有第一过滤网23的移动框22通过第二滑轨21沿着连接滑槽20来回移动,这样就会对停留在第一过滤网23上的粘合剂进行筛选,直至粘合剂全部通过第一过滤网23,另一方面在第二卡槽25的作用下,带动第二齿轮12沿着第二转动柱10开始转动,当第二齿轮12发生转动时,一方面会带动连接有第一搅拌网18的搅拌框13转动,第一搅拌网18会对在粘合剂进一步进行分散,使其与原料接触的更加充分,另一方面会带动第一齿轮11沿着第一转动柱9转动,在第一卡槽8的作用下,第一齿轮11会带动第一滑动条7通过第一滑轨6沿着底部来回移动,翻动堆积在底部的原料和粘合剂,加速其反应速度,该装置可以通过多次搅拌加快原料与粘合剂的反应速度,以此提高装置的造粒效率。

24.以上所述,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同置换,尽属于本实用新型要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。